Курсовая работа по дисциплине:

Строительные машины

Разработка рабочего оборудования одноковшового погрузчика

ЗАДАНИЕ

тема: Расчет рабочего оборудования строительно-дорожной машины и технологической схемы выполнения работ

Исходные данные

Машина: рыхлитель; кусторез; корчеватель; бульдозер (поворотный отвал; неповоротный отвал); скрепер; автогрейдер; экскаватор (прямая лопата); экскаватор (обратная лопата); драглайн; погрузчик; каток; автогудронатор; асфальтоукладчик; роторный снегоочиститель; роторный экскаватор; траншейный экскаватор;

Выполняемые работы: разработка выемки; возведение насыпи; планировочные работы; уплотнение грунта; рыхление; рытье котлована (траншеи); разработка забоя; укладка асфальтобетонной смеси; розлив битума;

Размеры разрабатываемого участка:

длина – ширина – высота (глубина):

Грунт: песок; супесь; суглинок; гравий; глина; сланцы;

Введение

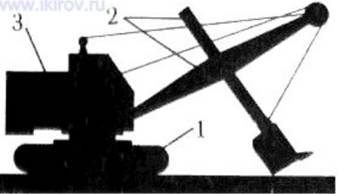

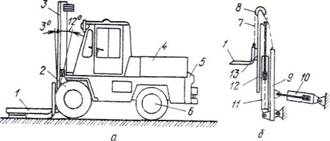

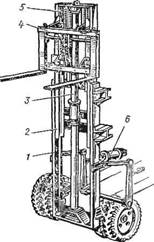

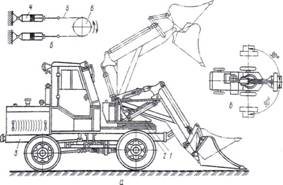

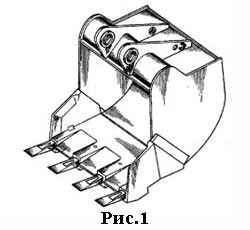

Одноковшовыми погрузчиками называют самоходные подъемно-транспортные машины, у которых основным рабочим органом служит ковш, установленный на конце подъемной стрелы. Зачерпывают насыпной груз ковшом, опущенным вниз, при движении погрузчика вперед в сторону штабеля. Разгружают погрузчик после перемещения его к загружаемому транспортному средству и подъема ковша вверх.

Одноковшовые погрузчики в основном предназначены для погрузки на транспортные средства (автомобили-самосвалы и полувагоны) сыпучих и кусковых грузов и прежде всего заполнителей (песка, гравия, щебня), а также грунта, строительного мусора, каменного угля, кокса и др.

При установке специальных ковшей (на погрузчиках грузоподъемностью свыше 1,5 т) их также применяют для перегрузки скальных пород, разработки и погрузки гравийно-песчаных материалов в карьерах, а при больших грузоподъемностях — и материковых грунтов I—II категории.

Когда вместо ковша устанавливают разное сменное оборудование, погрузчики выполняют ряд вспомогательных работ: монтажных, зачистных, планировочных, снегоуборочных и др.

Исходные данные

разрабатываемый грунт ![]() =1400…1600

=1400…1600 ![]()

производительность погрузчика ![]()

номинальная грузоподъемность ![]() =2т

=2т

Выбор базового трактора.

Ориентировочно масса погрузчика (т)

![]() [1]

[1]

q=0,2 – для гусеничных погрузчиков [1]

![]()

Масса базового трактора (т)

![]() [1]

[1]

![]() - коэффициент;

- коэффициент; ![]() =1,25…1,35 [1]

=1,25…1,35 [1]

![]()

Подбираем базовый трактор ДТ-75Б-C2 по значению ![]() (таблица 3, стр.90 [1])

(таблица 3, стр.90 [1])

Мощность двигателя, кВт(л.с.)55(75)

Скорость, ![]()

вперед 3 – 10,5

назад 3,5 – 4,5

Габаритные размеры, мм

длина 5715

ширина 2048

высота 2034

Номинальная вместимость коша (![]() )

)

![]() [1]

[1]

![]() - плотность материала;

- плотность материала; ![]()

![]() - коэффициент наполнения ковша;

- коэффициент наполнения ковша; ![]() =1,25

=1,25

![]()

Расчет производительности

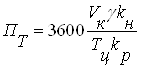

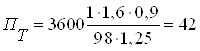

Теоретическая производительность (![]() )

)

[3]

[3]

![]() - коэффициент заполнения ковша;

- коэффициент заполнения ковша; ![]() =0,5÷1

=0,5÷1

![]() - коэффициент разрыхления материала;

- коэффициент разрыхления материала; ![]() =1,25

=1,25

![]() - время рабочего цикла, с

- время рабочего цикла, с

![]() [2]

[2]

![]() - коэффициент учитывающий совмещение операций;

- коэффициент учитывающий совмещение операций; ![]() =0,85÷0,9

=0,85÷0,9

![]() - время подъема/опускания ковша;

- время подъема/опускания ковша; ![]() =20с

=20с

![]() - время передвижения погрузчика;

- время передвижения погрузчика; ![]() =30с

=30с

![]() - время зачерпывания материала;

- время зачерпывания материала; ![]() =20с

=20с

![]() - время разгрузки;

- время разгрузки; ![]() =5с

=5с

![]() - время поворота;

- время поворота; ![]() =20с

=20с

![]() - время, затрачиваемое на управление машиной;

- время, затрачиваемое на управление машиной; ![]() =10с

=10с

![]()

Эксплуатационная производительность (![]() )

)

![]() [3]

[3]

![]() - время работы за смену с учетом технического обслуживания и подготовке погрузчика к работе;

- время работы за смену с учетом технического обслуживания и подготовке погрузчика к работе; ![]() =6,82

=6,82

![]() - коэффициент использования в течении смены;

- коэффициент использования в течении смены; ![]() =0,5÷0,8

=0,5÷0,8

![]()

При смене 8 часов производительность погрузчика (![]() )

)

![]()

Производительность погрузчика может варьироваться в зависимости от разрабатываемого материала, времени рабочего цикла.

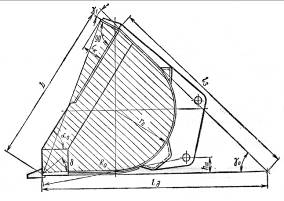

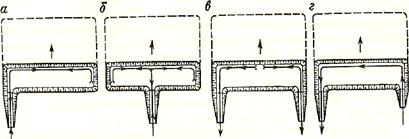

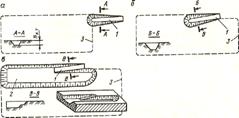

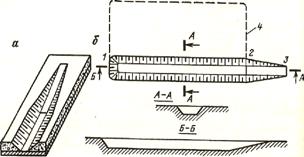

Расчет ковша

Принимаем ширину ковша исходя из ширины базового шасси

В=2100![]()

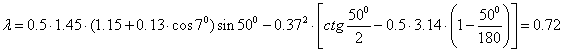

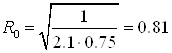

Радиус поворота (м)

[1]

[1]

![]() - относительная длина днища ковша;

- относительная длина днища ковша; ![]() =1,45

=1,45

![]() - относительная длина задней стенки;

- относительная длина задней стенки; ![]() =1,15

=1,15

![]() - относительная высота козырька;

- относительная высота козырька; ![]() =0,13

=0,13

![]() - относительный радиус сопряжения днища с задней стенкой;

- относительный радиус сопряжения днища с задней стенкой; ![]() =0,37

=0,37

![]() - угол между задней стенкой и днищем ковша;

- угол между задней стенкой и днищем ковша; ![]()

![]() - угол между плоскостью козырька и продолжением плоскости задней стенки;

- угол между плоскостью козырька и продолжением плоскости задней стенки; ![]()

По расчетному радиусу поворота и оптимальным значениям относительных характеристик определяем основные параметры ковша:

- длина днища ![]()

- длина задней стенки ![]()

- высота козырька ![]()

- радиус сопряжения ![]()

- высота шарнира крепления к стреле ![]()

- ширина зева ковша ![]()

Угловые размеры углов:

- угол раствора между днищем и задней стенкой ![]() ;

;![]()

- угол наклона боковых стенок относительно днища ![]() ;

; ![]()

- угол заострения режущих кромок ![]() ;

; ![]()

- угол между задней стенкой и козырьком ![]() ;

; ![]()

Толщина основного листа ковша (мм)

![]() [3]

[3]

Меньшие значения коэффициента следует применять для погрузчиков больших типоразмеров, и наоборот

![]()

Тяговый расчет

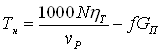

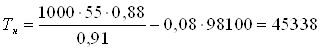

Напорное усилие по мощности двигателя (Н)

[1]

[1]

![]() - мощность двигателя, кВт

- мощность двигателя, кВт

![]() - К.П.Д. трансмиссии;

- К.П.Д. трансмиссии; ![]() =0,88

=0,88

![]() - скорость погрузчика;

- скорость погрузчика; ![]() =0,91

=0,91![]()

![]() - коэффициент сопротивления качению;

- коэффициент сопротивления качению; ![]() =0,06÷0,1

=0,06÷0,1

![]() - вес погрузчика;

- вес погрузчика; ![]()

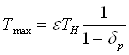

Максимальное напорное усилие с учетом увеличения крутящего момента двигателя (Н)

[3]

[3]

![]() - коэффициент перегрузки двигателя;

- коэффициент перегрузки двигателя; ![]() =1,1÷1,15

=1,1÷1,15

![]() - буксование движителей;

- буксование движителей; ![]() =0,2

=0,2

![]()

Наибольшее напорное усилие по сцепному весу (Н)

![]() [3]

[3]

![]() - коэффициент сцепления;

- коэффициент сцепления; ![]() =0,9

=0,9

![]()

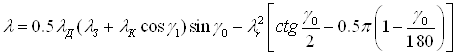

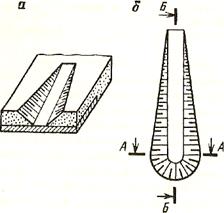

Определение сопротивлений внедрению ковша материал

Условие движения

![]() [2]

[2]

Общее сопротивление внедрению ковша в материал (Н)

![]()

Сопротивление, возникающее на передней режущей кромке и на кромках боковых стенок ковша (Н)

![]() [2]

[2]

![]() - сопротивление резанью;

- сопротивление резанью; ![]() =0,02МПа

=0,02МПа

![]() - коэффициент учитывающий сопротивление на кромках боковых стенок ковша;

- коэффициент учитывающий сопротивление на кромках боковых стенок ковша; ![]() =1,1

=1,1

![]() - ширина кромки ковша

- ширина кромки ковша

![]() - глубина внедрения ковша;

- глубина внедрения ковша; ![]() =0,7

=0,7![]()

![]()

Сопротивление от трения между материалом и внутренними поверхностями днища и боковых стенок ковша (Н)

![]() [2]

[2]

![]() - коэффициент учитывающий трение материла о боковые стенки ковша;

- коэффициент учитывающий трение материла о боковые стенки ковша;![]() =1,04

=1,04

![]() - коэффициент трения материала о ковш;

- коэффициент трения материала о ковш; ![]() =0,4

=0,4

![]() - сила зависящая от веса материала

- сила зависящая от веса материала ![]() в объеме призмы

в объеме призмы ![]() и от давления со стороны материала, находящегося за пределами призмы (Н)

и от давления со стороны материала, находящегося за пределами призмы (Н)

![]() [2]

[2]

![]() - угол естественного откоса материала;

- угол естественного откоса материала; ![]()

![]()

![]()

Сопротивление между днищем коша и основанием штабеля (Н)

![]() [2]

[2]

![]() - коэффициент учитывающий положение ковша при внедрении, при полном опирании днища ковша на основание штабеля;

- коэффициент учитывающий положение ковша при внедрении, при полном опирании днища ковша на основание штабеля; ![]() =1

=1

![]() - коэффициент трения между днищем ковша и основанием штабеля; =0,3÷0,4

- коэффициент трения между днищем ковша и основанием штабеля; =0,3÷0,4

![]() - вес ковша с грунтом;

- вес ковша с грунтом;

![]()

![]()

![]()

Проверка условия движения

![]()

![]()

условие выполняется

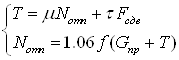

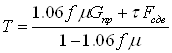

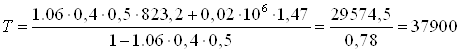

В конце внедрения при повороте ковша для зачерпывания материала необходимо преодолеть силу Т сопротивления сдвигу материала по плоскости сдвига ![]() (Н)

(Н)

![]() [2]

[2]

![]() - коэффициент внутреннего трения материала по поверхности сдвига;

- коэффициент внутреннего трения материала по поверхности сдвига; ![]() =0,5

=0,5

![]() - удельное сопротивление сдвигу материала;

- удельное сопротивление сдвигу материала; ![]() =0,02МПа

=0,02МПа

![]() - площадь сдвига,

- площадь сдвига, ![]()

![]()

![]() - пассивный отпор штабеля при отсутствии подпора материала в заднюю стенку ковша (подпор недопустим, так как увеличивает усилие внедрения)

- пассивный отпор штабеля при отсутствии подпора материала в заднюю стенку ковша (подпор недопустим, так как увеличивает усилие внедрения)

![]()

Решая систему уравнений  относительно Т, получим

относительно Т, получим

[2]

[2]

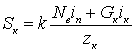

Определение параметров усилий и скоростей

Усилие на штоке цилиндра поворота ковша (Н)

[3]

[3]

![]() - выглубляющее усилие на комке ковша;

- выглубляющее усилие на комке ковша; ![]() =T=37900Н

=T=37900Н

![]() - коэффициент запаса, учитывающий потери на трении в шарнирах рычажной системы, гидроцилиндрах, потере в гидросистеме;

- коэффициент запаса, учитывающий потери на трении в шарнирах рычажной системы, гидроцилиндрах, потере в гидросистеме; ![]() =1,25

=1,25

![]() - вес ковша;

- вес ковша;![]()

![]() - число гидроцилиндров механизма поворота ковша;

- число гидроцилиндров механизма поворота ковша;![]() =2

=2

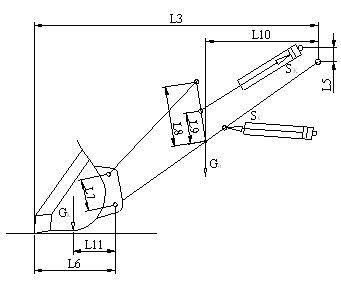

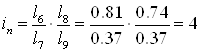

![]() - мгновенное передаточное отношение механизма погрузочного оборудования при усилии

- мгновенное передаточное отношение механизма погрузочного оборудования при усилии ![]()

[3]

[3]

![]() - то же, при весе ковша

- то же, при весе ковша ![]()

[3]

[3]

![]()

Усилие на штоке гидроцилиндра механизма подъема стрелы (Н)

[1]

[1]

![]() =2.29м

=2.29м

![]() =1,4м

=1,4м

![]() =0,2

=0,2

![]() =0,6м

=0,6м

![]() - вес подвижной части оборудования;

- вес подвижной части оборудования;![]()

![]() - усилие гидроцилиндра механизма поворота ковша без учета коэффициента запаса;

- усилие гидроцилиндра механизма поворота ковша без учета коэффициента запаса; ![]()

![]() - число гидроцилиндров механизма подъема стрелы;

- число гидроцилиндров механизма подъема стрелы;![]() =2

=2

![]()

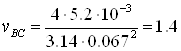

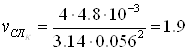

Скорости движения поршней гидроцилиндров

Средняя скорость поршней гидроцилиндров поворота ковша (![]() ) для положения внедрения

) для положения внедрения

[3]

[3]

![]() - коэффициент снижения рабочей скорости в процессе внедрения;

- коэффициент снижения рабочей скорости в процессе внедрения; ![]()

![]() - коэффициент совмещения;

- коэффициент совмещения; ![]()

![]() - скорость движения погрузчика,

- скорость движения погрузчика, ![]() ;

; ![]()

![]()

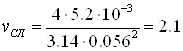

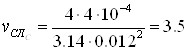

Средняя скорость поршней гидроцилиндров подъема стрелы (![]() )

)

![]() [3]

[3]

![]() - средняя линейная скорость подъема стрелы, отнесенная к шарниру рабочего органа;

- средняя линейная скорость подъема стрелы, отнесенная к шарниру рабочего органа; ![]()

![]() - ход поршня гидроцилиндра подъема стрелы;

- ход поршня гидроцилиндра подъема стрелы; ![]()

![]() - длина стрелы;

- длина стрелы; ![]()

![]() - угол поворота стрелы;

- угол поворота стрелы; ![]()

![]()

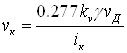

Определение параметров гидросистемы

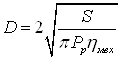

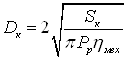

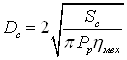

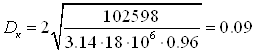

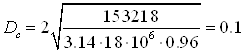

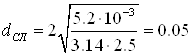

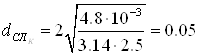

Диаметры исполнительных гидроцилиндров (м)

[4]

[4]

![]() - усилие на штоке, Н

- усилие на штоке, Н

![]() - механический К.П.Д. гидропривода;

- механический К.П.Д. гидропривода; ![]()

![]() - расчетное давление рабочей жидкости, МПа;

- расчетное давление рабочей жидкости, МПа; ![]()

![]() - номинальное давление гидросистеме, МПа;

- номинальное давление гидросистеме, МПа; ![]()

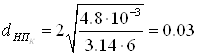

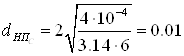

![]()

[4]

[4]

Принимаем диаметры из стандартного ряда ![]() ,

,![]()

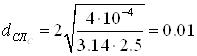

Диаметр штока принимаем исходя из диаметров цилиндров и параметра ![]()

![]() ,

, ![]()

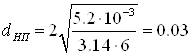

Рабочее давление жидкости (МПа) для принятого диаметра

[4]

[4]

![]()

![]()

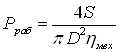

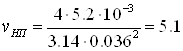

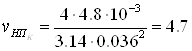

Расход жидкости подводимой в цилиндр (![]() )

)

[4]

[4]

![]() - скорость движения поршня,

- скорость движения поршня, ![]()

![]() - объемный К.П.Д. гидропривода, для новых гидроцилиндров с манжетными уплотнениями;

- объемный К.П.Д. гидропривода, для новых гидроцилиндров с манжетными уплотнениями;![]()

![]()

![]()

Полны расход (![]() )

)

![]()

Расчетный рабочий объем гидронасоса (![]() )

)

![]() - номинальная частота вращения вала насоса,

- номинальная частота вращения вала насоса, ![]() ;

; ![]()

![]() - объемный К.П.Д. гидронасоса;

- объемный К.П.Д. гидронасоса; ![]()

Принимаю два аксиально – поршневых насоса типа МНА:

рабочий объем ![]() 125

125

номинальное давление (МПа) 20

частота вращения (![]() ) 1500

) 1500

объемный К.П.Д. 0,95

полный К.П.Д. 0,91

масса (кг) 93

Действительная подача насоса (![]() )

)

![]()

![]()

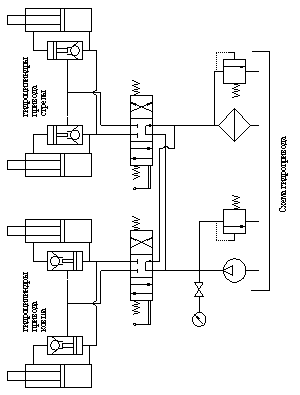

Рабочая жидкость

марка ВМГЗ

плотность при ![]() С(

С(![]() ) 860

) 860

кинематическая вязкость при ![]() С (

С (![]() ) 0,1

) 0,1

температурный предел применения (![]() ) -40÷ +65

) -40÷ +65

Жидкость выбрана исходя из условии применения при отрицательных температурах

Гидрораспределитель

Принимаю два трехпозиционных реверсивных золотника с соединением нагнетательной линии со сливом и запертыми полостями гидроцилиндров

типоразмер 64БГ74-25

расход жидкости (![]() ) 140

) 140

давление номинальное (МПа) 20

внутренние утечки, не более (![]() ) 0,3

) 0,3

Предохранительный клапан БГ52-17А

расход (![]() ) 400

) 400

давление номинальное (МПа) 5-20

масса (кг) 38

количество в системе 2

Выбор двух клапанов вызван конструктивными особенностями гидросистемы погрузчика:

- установка в напорной магистрали для защиты насоса от перегрузки

- установка в сливной магистрали для предохранения от повышения давления при засоре фильтра гидросистемы

Фильтр

тип 1.1.40-25

тонкость фильтрации (мкм) 25

номинальный расход (![]() ) 160

) 160

давление номинальное (МПа) 0,63

количество в системе 2

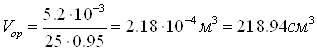

Объем гидробака (![]() )

)

![]()

![]()

Принимаю по рекомендациям ГОСТ 16770-85 объем гидробака 1000

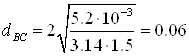

Расчет диаметров гидролиний (м)

Q – расход жидкости на рассматриваемом участке (![]() )

)

![]() - допустимая скорость движения рабочей жидкости в трубопроводе на рассматриваемом участке:

- допустимая скорость движения рабочей жидкости в трубопроводе на рассматриваемом участке:

- для всасывающего трубопровода ![]()

- для сливного ![]()

- для напорного при ![]() и

и ![]()

![]()

всасывающий трубопровод

сливной трубопровод

;

;  ;

;

напорный трубопровод

;

;  ;

;

Из стандартного ряда по ГОСТ 8732-82 и ГОСТ 8734-82 окончательно принимаем следующие диаметры (мм):

всасывающий трубопровод![]() =67

=67

сливной трубопровод![]() =56

=56

![]() =56

=56

![]() =12

=12

напорный трубопровод![]() =36

=36

![]() =36

=36

![]() =12

=12

По принятому диаметру действительная скорость движения жидкости в трубопроводах (![]() ):

):

![]()

всасывающий трубопровод

сливной трубопровод

;

;  ;

;

напорный трубопровод

;

;  ;

;

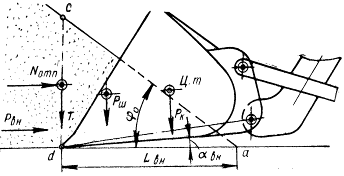

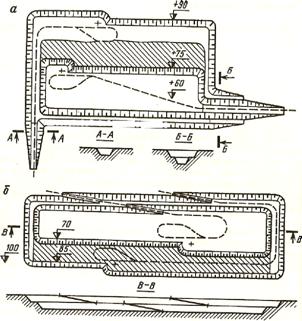

Устойчивость одноковшовых погрузчиков

Продольную устойчивость погрузчика рассчитывают относительно передней и задней оси опрокидывания. Погрузчик располагают так, чтобы его продольная ось была перпендикулярна линии наибольшего склона.

Продольная устойчивость характеризуется предельными углами подъема и уклона, на которых может стоять заторможенный погрузчик под действием силы тяжести, не опрокидываясь.

Определение предельных углов продольной статической устойчивости на подъем

![]() [3]

[3]

Определение предельных углов продольной статической устойчивости на уклон

![]() [3]

[3]

![]() ;

;![]() - координаты центров тяжести;

- координаты центров тяжести;![]() =2434мм;

=2434мм;![]() =1217мм

=1217мм

![]() - продольная база;

- продольная база; ![]() =3806мм

=3806мм

![]() - межосевое расстояние от ведущей звездочки до заднего опорного катка;

- межосевое расстояние от ведущей звездочки до заднего опорного катка; ![]() =663мм

=663мм

![]()

![]()

Заключение

В данной работе был произведен подробный тяговый расчет погрузчика. Была определена производительность погрузчика, определены усилия в конструкциях рабочего оборудования и спроектирован гидропривод, а так же выбраны все основные элементы гидропривода.

Список использованной литературы

1. Проектирование машин для земляных работ /Под ред. А.М. Холодова. –Х.: Вища шк. Изд – во при Харьк. ун – те, 1986. – 272с.

2. Проектирование и расчет перегрузочных машин (погрузчики и виброразгрузчики). Векслер В.М., Муха Т.И. Л., «Машиностроение». 1971 г. 320 стр. Табл. 34. Илл. 169. Библ. 40 назв.

3. Базанов А.Ф., Забегалов Г.В. Самоходные погрузчики. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1979. – 146 с., ил

Похожие работы

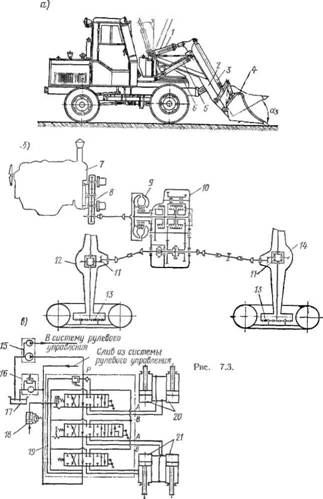

... функциональным назначением и спецификой применения такой техники. По принципу действия различают погрузчики цикличного и непрерывного действия. К первым относятся одноковшовые и вилочные погрузчики, а ко вторым - многоковшовые погрузчики. По назначению погрузочно-разгрузочные машины разделяют на погрузчики для штучных грузов - вилочные погрузчики и для сыпучих и мелкокусковых материалов - одно ...

... в условиях нынешних российских стройплощадок не может решаться из-за недостатка этой принципиальной важной предпосылки. Подтверждением чему служит то обстоятельство, что подавляющее большинство строительных машин и механизмов классифицируется по признакам рода выполняемой работы, режима работы и степени универсальности. Иначе говоря, речь идет о механизации конкретных трудовых операций (в том ...

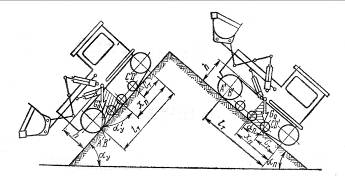

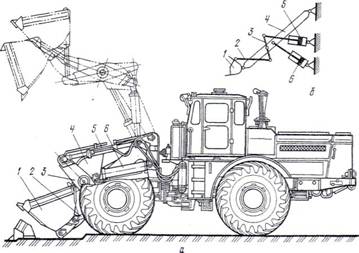

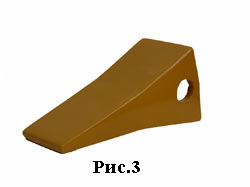

... сборочными единицами всегда являются: стрела, состоящая из основной и удлиняющей частей; рукоять, ковш и гидроцилиндры подъема стрелы, поворота рукояти и ковша. Самым распространенным рабочим оборудованием гидравлических экскаваторов является ковш обратной лопаты. Ковш обратной лопаты Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Для ...

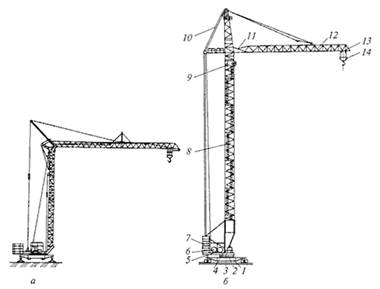

... и транспортного оборудования. Структуры комплексной механизации при использовании оборудования цикличного действия показаны на рис. 3.6. Комплекс оборудования формируется из соответствующего основного и вспомогательного оборудования отдельных технологических процессов: подготовка пород к выемке, выемочно-погрузочные работы, перемещение горной массы, отвалообразование (при разработке пустых пород), ...

0 комментариев