Навигация

Сборка и контроль качества объективов со свинчивающимися оправами и двухлинзовых крупногабаритных объективов

Министерство образования Республики Беларусь

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ»

Кафедра электронной техники и технологии

РЕФЕРАТ

На тему:

«Сборка и контроль качества объективов со свинчивающимися оправами и двухлинзовых крупногабаритных объективов»

МИНСК, 2008

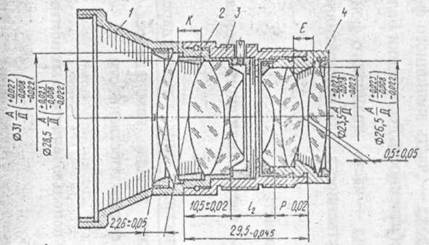

Этот метод сборки используют для объективов, допускающих децентрировку линз до 0,03 мм. Рассмотрим процесс сборки такого объектива на примере фотографического объектива «Гелиос-44» (1:2,

f' = 58 мм, 2β= 40°), разрез которого показан на рис. 1.

Из механического цеха в сборочный цех поступают окончательно изготовленные корпус 3 объектива, оправы 1 и 4 первого и второго компонентов объектива, межлинзовоё кольцо 2 и детали диафрагмы. Технологический процесс сборки объектива построен следующим образом.

Рис.1. Фотообъектив «Гелиос-44»

1. Сборка диафрагмы объектива в корпусе 3. При этом проверяют максимальный и минимальный размеры отверстия диафрагмы.

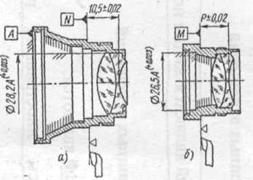

2. Подрезка торца N оправы первого компонента до выполнения размера 10,5 ± 0,02 (рис. 2, a).

Для определения величины, на которую необходимо подрезать торец, в оправу вкладывают склеенную линзу и индикаторным глубиномером измеряют расстояние от линзы до торца N.

Затем оправу устанавливают па станок базовой поверхностью ![]() 28,2А на торец оправы А и подрезают торец N.

28,2А на торец оправы А и подрезают торец N.

3. Подрезка торца М оправы второго компонента с выполнением размера Р ± 0,02 (рис. 2, б).

Для определения величины подрезки торца М подсчитывают размер

![]()

где L — фактическая длина корпуса объектива, измеряемая микрометром;

![]() = 9,33 ± 0,05 мм — величина второго воздушного промежутка, взятая из таблицы толщин для данного комплекта оптики.

= 9,33 ± 0,05 мм — величина второго воздушного промежутка, взятая из таблицы толщин для данного комплекта оптики.

В оправу второго компонента вставляют вторую склеенную линзу и индикаторным глубиномером измеряют фактический размер ![]() для определения величины подрезки торца М.

для определения величины подрезки торца М.

Затем оправу устанавливают на станок базовой поверхностью ![]() 26,5А и подрезают торец М на величину

26,5А и подрезают торец М на величину ![]() .

.

Рис. 2. Операционные эскизы механической обработки компонентов объектива при окончательной сборке.

4. После механической обработки оправы маркируют номером комплекта оптики, промывают бензином, просушивают и подают на участок чистки оптики, где в них вставляют линзы. При этом выполняют чистку и сборку оправ и линз и ввертывают оправы с линзами в корпус объектива. Чистоту объектива проверяют путем осмотра его линз с помощью лупы с увеличением 6х на фоне ярко освещенного экрана.

5. На вертикальном коллиматоре проверяют центрировку объектива по изображению дифракционной точки, образуемой объективом. Изображение точки должно быть симметричным и не должно иметь дефектов, показанных

на рис. 10

Допустимость дефектов определяют сравнением с контрольным образцом объектива, изображение точки которого имеет предельно допустимые дефекты.

Центрировку объектива улучшают поворотом 1-й и 6-й линз, а иногда и склеенных линз объектива. После окончания центрирования зажимные кольца линз закрепляют клеем АК-20 или БФ-4.

6. После окончательной чистки объектив передают на сборку с фокусировочной оправой и механизмом фиксации диафрагмы.

7. Выполняют рабочее расстояние и объективе, проверяют его фотографическую разрешающую способность и направляют на упаковку.

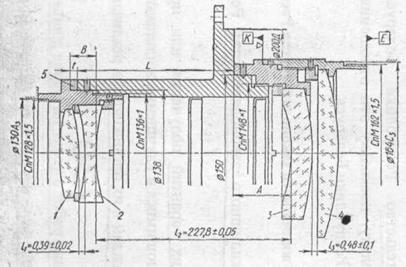

Сборка крупногабаритных мелкосерийных объективов отличается тем, что в сборочном цехе выполняется значительное число операций по механической обработке деталей объектива.

Рис.3. Аэрофотообъектив «»Телемар-2

В механическом цехе детали объектива изготовляют с припусками под посадку линз и в местах соединения оправ объектива с корпусом, т. е. в механическом цехе проводят лишь предварительную обработку. Окончательную обработку оправ линз производят в сборочном цехе путем подгонки размеров одной оправы к другой. При этом обеспечивают минимальное биение посадочных мест линз при довольно широких допусках на изготовление размеров деталей в механическом цехе.

Рассмотрим процесс такой сборки на примере объектива «Телемар-2», изображенного схематически на рис. 3.

В сборочном цехе выполняются следующие операции.

0 комментариев