Навигация

КВт.ч=0,045у.е., 1ГДж/ч=13 у.е

1 кВт.ч=0,045у.е., 1ГДж/ч=13 у.е.

Срок службы станции принимаем Тсл=25лет.

Норма амортизации:

Ра=(1/Тсл).100%=(1/25).100%=4%

Прибыль:

П=Q.Ц-И+Иа

где: Q-колличество выпускаемой продукции;

Ц-цена продукции;

И-суммарные годовые издержки.

И=ИпостТЭЦ+ИперТЭЦ+ИТС+ИЛЭП=16,47+85,56+4,5+0,48=107 млн у.е.

П=45.3,88+13.1,65..1,16-107+12,13=98,22у.е./год

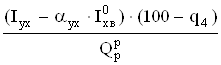

Чистая дисконтированная стоимость:

![]()

I=Cбосн.ф-Са=303,2-15,16=288,04 млн у.е.

Принимаем процентную ставку r =30%

![]()

Принимаем процентную ставку r =20%

![]()

Принимаем процентную ставку r =10%

![]()

II вариант.

Балансовая стоимость основных фондов:

Сбосн.ф=КТЭЦ+КТ.С.+КЛЭП=235,2+60+14=309,2 млн у.е.

Принятые тарифы на тепловую и электрическую энергию:

1 кВт.ч=0,045 у.е., 1ГДж/ч=13 у.е.

Срок службы станции принимаем Тсл=25лет.

Норма амортизации:

Ра=(1/Тсл).100%=(1/25).100%=4%

Прибыль:

П=Q.Ц-И+Иа

где: Q-колличество выпускаемой продукции;

Ц-цена продукции;

И-суммарные годовые издержки.

И=ИпостТЭЦ+ИперТЭЦ+ИТС+ИЛЭП=16,8+94,2+4,5+0,48=116 млн у.е.

П=45.3,64+13.1,8..1,16-116+12,37=87,3 у.е./год

Чистая дисконтированная стоимость:

![]() I=Cбосн.ф-Са=309,2-15,46=293,74 млн у.е.

I=Cбосн.ф-Са=309,2-15,46=293,74 млн у.е.

Принимаем процентную ставку r =30%

![]()

Принимаем процентную ставку r =20%

![]()

Принимаем процентную ставку r =10%

![]()

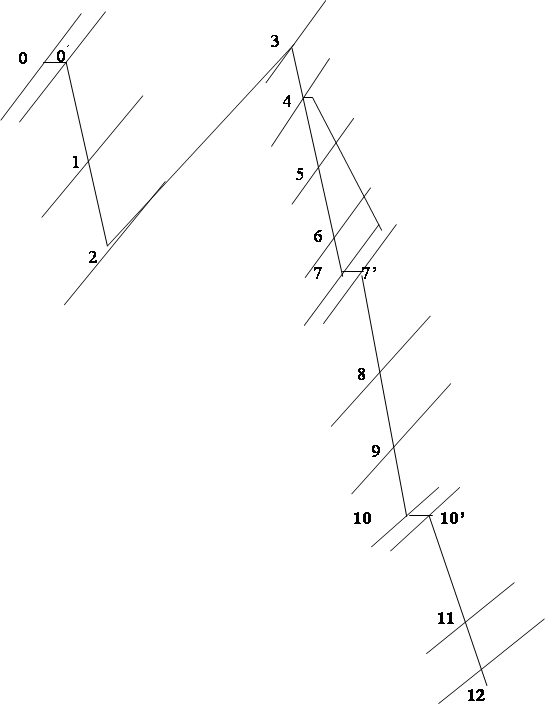

![]()

NPV

250-

![]()

I

I

II

II

![]() | | | r,%

| | | r,%

10 20 30

-250-

рис.1. Графики NPV для I и II вариантов.

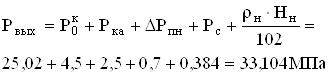

2. Выбор и расчет принципиальной тепловой схемы энергоблока

Принципиальная тепловая схема (ПТС) электростанции определяет основное содержание технологического процесса выработки электрической и тепловой энергии. Она включает основное и вспомогательное теплоэнергетическое оборудование, участвующее в осуществлении этого процесса и входящее в состав пароводяного тракта.

Принимаем существующую схему турбоустановки Т-250-240 номинальной мощностью 250 МВт, рассчитанной на параметры свежего пара 23,54 МПа и 540 °С и давление в конденсаторе 4,9 кПа. Частота вращения турбины 50 1/с. Турбина имеет двухступенчатый теплофикационный отбор, обеспечивающий тепловую нагрузку 1381,4 ГДж/ч.

Важным достоинством турбины является возможность работать с максимальным расходом пара 1000 т/ч, обеспечивающим мощность 305 МВт при конденсационном режиме. Это позволяет не только эффективно использовать турбину в начальный период эксплуатации, когда тепловые сети еще готовы не полностью, но и активно привлекать ее к покрытию переменной части графика нагрузки в летний период, когда тепловая нагрузка мала

Свежий пар проходит ЦВД, промежуточный перегреватель котла, ЦСД-I и ЦСД-II. За 26/35-ой ступенью ЦСД-II, параллельно осуществляется верхний теплофикационный отбор на II ступень сетевого подогревателя, давление в котором может изменяться в пределах 59—200 кПа.Отбор на I ступень сетевого подогревателя осуществляется параллельно и взят за 28/37 ступенью ЦСД-II.

Из ЦНД пар поступает в конденсатор, разделенный по пару вертикальной перегородкой на две половины. Каждая из них присоединяется своим переходным патрубком к соответствующему потоку ЦНД, имеет свой основной и встроенный теплофикационный пучок для подогрева сетевой или подпиточной воды. Обе половины конденсатора по охлаждающей воде соединены последовательно; таким образом, он является двухсекционным двухходовым конденсатором, обеспечивающим повышение экономичности турбоустановки на 0,15—0,3 % по сравнению с односекционным конденсатором.

Система регенеративного подогрева питательной воды включает, кроме холодильников эжекторов и эжекторов уплотнений пять ПНД поверхностного типа, деаэратор на 0,7 МПа и три ПВД.

2.1 Исходные данные для расчетаТурбина имеет 8 регенеративных отборов и 2 теплофикационных. Мощность турбины N=250 МВт, начальные параметры Ро=24 МПа, tо=560 оС, давление в конденсаторе Рк=0,54 кПа, турбоустановка работает в теплофикационном режиме Qт=Qтном, с двухступенчатым подогревом сетевой воды.

2.2 Построение процесса расширения в hs-диаграмме.Для определения давления в отопительных отборах задаёмся тепловым графиком теплосети 150/70.

Для расчёта возьмём точку ![]() . В этом случае температура обратной сети

. В этом случае температура обратной сети ![]() . Рассчитываем температуру за верхним сетевым подогревателем.

. Рассчитываем температуру за верхним сетевым подогревателем.

![]() ,

,

где ![]() – доля покрытия теплофикационной нагрузки турбо установкой;

– доля покрытия теплофикационной нагрузки турбо установкой;

![]() – температура прямой сети;

– температура прямой сети;

![]() – температура обратной цепи.

– температура обратной цепи.

![]()

Применяем равный подогрев сетевой воды в этом случае

![]()

– температура воды за первым подогревателем.

Температура насыщения пара в подогревателе:

![]() –температурный напор;

–температурный напор;

![]()

– температура насыщения в ПСН;

![]()

температура насыщения в ПСВ.

По таблице термодинамических свойств воды и водяного пара [ ] находим давление насыщения:

![]()

![]() ;

;

![]()

![]() ;

;

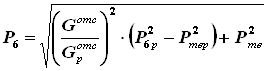

Давление в отборах определяем по формуле:

![]() , где

, где ![]()

![]()

![]() ;

;

![]()

![]() .

.

На найденные давления в отборах имеются технические ограничения:

пределы изменения давления пара в верхнем отопительном отборе (включены оба отопительных отбора) 0,059-0,29![]() ;

;

пределы изменения давления пара в нижнем отопительном отборе (верхний отопительный отбор отключён) 0,049-0,196![]() ;

;

Данное ограничение выполняется, так как ![]()

![]() .

.

Давление пара в отборах турбины принимаем по справочным данным.

Таблица 2.1.

| Отбор | Р,МПа |

| I | 5,76 |

| II | 4,07 |

| ПТН | 2,48 |

| III | 1,69 |

| IV | 1,00 |

| V | 0,559 |

| VI | 0,28 |

| VII | 0,093 |

| VIII | 0,027 |

| IX | - |

Принимаем потери в регулирующих клапанах 4%, в перепускных трубах 2%, в диафрагме ЧНД 5%; относительный внутренний КПД: ЦВД – 0,8; ЦСД – 0,84; ЦНД – 0,09.

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() .

.

Так как пар на ПНД-3 и ПСВ отбирается из одного отбора (т.6), а давление ![]()

![]() , то давление в регенеративном отборе на ПНД-3 равно 0,251

, то давление в регенеративном отборе на ПНД-3 равно 0,251![]() .

.

Скорректируем давление в 6 отборе:

Так как турбина работает в номинальном режиме, то можно принять ![]() =1.

=1.

![]()

![]() .

.

По рассчитанным данным строим процесс расширения в hs-диаграмме (рис. 2.1).

Рис. 2.1. Процесс расширения в hs-диаграмме.

2.3 Составление таблицы состояния пара и воды в системе регенерацииУточняем давление в подогревателях:

![]() ,

,

где:![]() – потери давления в паропроводах отборов, принимаем 6 %.

– потери давления в паропроводах отборов, принимаем 6 %.

Температура воды в подогревателях:

![]() ,

,

где:![]() – температурный напор, принимаем 4

– температурный напор, принимаем 4![]() в ПВД, 3

в ПВД, 3![]() в ПНД.

в ПНД.

Принимаем давление воды в ПНД 1,5 МПа, в ПВД:

Рв=1,25·Ро=1,25·23,54=29,43 Мпа.

Состояния пара и воды в системе регенерации.

Таблица 2.2.

| N | Пар | Конденсат | Вода | |||||

| Р, МПа | t (х), оС | h, кДж/кг | tн, оС | h`, кДж/кг | tв, оС | Рв, МПа | hв, кДж/кг | |

| 0 | 23,54 | 540 | 3318 | - | - | - | - | - |

| 0` | 22,6 | 540 | 3318 | - | - | - | - | - |

| 1 | 5,76 | 345 | 3026 | - | - | - | - | - |

| П1 | 5,3 | 3026 | 266 | 1172 | 262 | 29,43 | 1180 | |

| 2 | 4,07 | 300 | 2953 | - | - | - | - | - |

| П2 | 3,79 | 2953 | 246 | 1073 | 242 | 29,43 | 1053 | |

| 3 | 4,03 | 540 | 3539 | - | - | - | - | - |

| 4 | 2,48 | 485 | 3425 | - | - | - | - | - |

| ПТН | 2,31 | 3425 | - | - | - | - | - | |

| 5 | 1,69 | 435 | 3329 | - | - | - | - | - |

| П3 | 1,57 | 3329 | 199 | 853 | 195 | 29,43 | 865 | |

| 6 | 1,0 | 375 | 3224 | - | - | - | - | - |

| Д-7 | 0,7 | 3224 | 164 | 697 | 164 | 0,7 | 687 | |

| 7 | 0,559 | 320 | 3136 | - | - | - | - | - |

| П5 | 0,52 | 3136 | 153 | 646 | 150 | 1,5 | 641 | |

| 7’ | 0,548 | 320 | 3136 | - | - | - | - | - |

| 8 | 0,363 | 285 | 3036 | - | - | - | - | - |

| П6 | 0,338 | 3036 | 138 | 580 | 134 | 1,5 | 572 | |

| 9 | 0,27 | 260 | 2994 | - | - | - | - | - |

| П7 | 0,251 | 2994 | 127 | 535 | 124 | 1,5 | 531 | |

| ПСВ | 0,251 | 2994 | 127 | 535 | 125 | |||

| 10 | 0,113 | 190 | 2847 | - | - | - | - | - |

| П8 | 0,105 | 2847 | 101 | 417 | 98 | 1,5 | 427 | |

| ПСН | 0,105 | 2847 | 101 | 417 | 99 | |||

| 10’ | 0,091 | 190 | 2847 | - | - | - | - | - |

| 11 | 0,027 | 155 | 2793 | - | - | - | - | - |

| 12 | 0,0049 | 120 | 2722 | - | - | - | - | - |

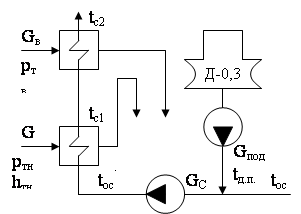

Так как применяется двухступенчатый подогрев сетевой воды, то для деаэрации подпиточной воды используется вакуумный деаэратор.

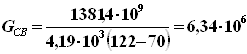

Расход сетевой воды:

![]() ,

,

где ![]() кДж/ч;

кДж/ч;

![]() кДж/(кгoС).

кДж/(кгoС).  кг/ч

кг/ч

Величина подпитки теплосети:

![]() т/ч.

т/ч.

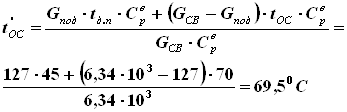

Составим уравнение смешения для определения температуры на входе в ПСН:

![]() ,

,

где ![]() для вакуумных деаэраторов.

для вакуумных деаэраторов.

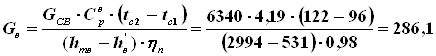

Определим расход пара в верхний ![]() и в нижний

и в нижний ![]() подогреватель:

подогреватель:

![]() ,

,

где ![]() – определяем по давлению в подогревателе;

– определяем по давлению в подогревателе; ![]() .

.

т/ч;

т/ч;

![]() ,

,

где ![]() – определяем по давлению подогревателей;

– определяем по давлению подогревателей;

т/ч.

т/ч.

Принимаем расход пара на турбину Gт=1. Тогда подвод свежего пара к стопорным клапанам ЦВД Go=Gт+Gпрупл=1,02·Gт. Паровая нагрузка парогенератора Gпе=Go+Gут=1,012·Go=1,032·Gт, где потеря от утечек через неплотности Gут=0,012·Go=0,01224·Gт. Расход питательной воды Gпв=Gпе=1,032·Gт. Расход добавочной воды Gдоб=Gут=0,01224Gт.

2.6 Расчет системы ПВД.Из таблицы 2 находим:

h1=3026 кДж/кг h21оп=1180 кДж/кг

h2=2953 кДж/кг h22оп=1053 кДж/кг

h3=3329 кДж/кг h23оп=865 кДж/кг

hjопп = f (Pпод j, tн j+20) hдр j= f (Pпод j, tв j+1+10)

h1опп=2865 кДж/кг hдр1=1085 кДж/кг

h2опп=2858 кДж/кг hдр2=873 кДж/кг

h3опп=2832 кДж/кг hдр3=719 кДж/кг

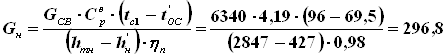

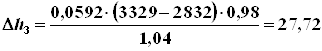

Повышение энтальпии воды в питательных насосах:

кДж/кг.

кДж/кг.

Энтальпия воды перед ПВД 3 с учетом работы питательных насосов:

h13=h`д+Dhпн=687+35,9=722,9 кДж/кг.

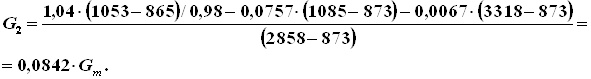

Расход пара уплотнений, подаваемый на подогреватель:

![]()

Энтальпия пара уплотнений:

![]() кДж/кг.

кДж/кг.

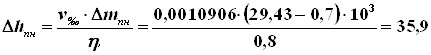

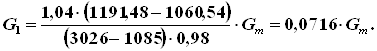

Тепловой баланс для ПВД 1:

![]()

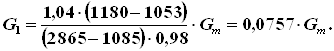

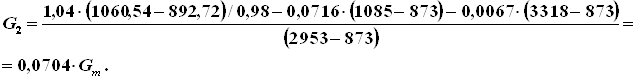

Тепловой баланс для ПВД 2:

![]()

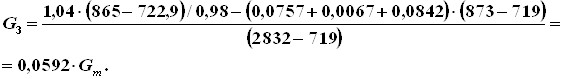

Тепловой баланс для ПВД 3:

![]()

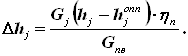

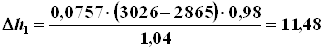

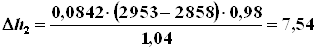

Определяем нагрев воды в ОПП:

кДж/кг.

кДж/кг.

кДж/кг.

кДж/кг.

кДж/кг.

кДж/кг.

Уточняем энтальпии воды за подогревателями.

![]() кДж/кг.

кДж/кг.

![]() кДж/кг.

кДж/кг.

![]() кДж/кг.

кДж/кг.

Составляем уточненные тепловые балансы.

Для ПВД 1:

![]()

Для ПВД 2:

![]()

Так как ПВД-3 включён по схеме Виален, то на этом этапе уравнение для ПВД-3 не меняется.

Необходимо уточнить ![]() .

.

![]() кДж/кг, tпв=276 оС.

кДж/кг, tпв=276 оС.

| ПВД-8 | ПВД-7 | ПВД-6 |

| 0,0716 | 0,0704 | 0,0592 |

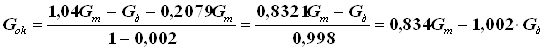

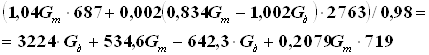

Составим уравнение материального баланса:

![]() ,

,

где Gпв=1,04Gт; Gвып=0,002Gок;

![]()

Тогда

1,04+0,002 Gок=0,2079Gт+Gд+Gок

Уравнение теплового баланса:

![]()

Отсюда Gок=0,8148 Gт; Gд=0,0192.

2.8 Расчет системы ПНД.h4=3136 кДж/кг h24=641 кДж/кг hдр4=646 кДж/кг

h5=3036 кДж/кг h25=572 кДж/кг hдр5=580 кДж/кг

h6=2994 кДж/кг h26=531 кДж/кг hдр6=535 кДж/кг

h7=2847 кДж/кг h27=427 кДж/кг hдр7=417 кДж/кг

h’псв=535 кДж/кг

h’псн=417 кДж/кг

Составим систему уравнений из тепловых балансов ПНД 4-5-6-7, связанных дренажными насосами:

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

; ![]()

![]() ;

;

![]() .

.

![]()

![]()

![]()

Рассчитаем конденсатор ОУ+СП, ОЭ как один смешивающий подогреватель.

Примем G8=0, Gоэ=0,002 Gт

![]()

Расход пара в конденсатор:

![]()

![]()

Тепловой баланс для ОУ+СП и ОЭ:

![]()

Оценим энтальпию h27.

![]()

![]()

![]()

Принимаем ![]() т/ч.

т/ч.

Отсюда ![]() кДж/кг, а

кДж/кг, а ![]() оС, что меньше 60 оС, значит линия рециркуляции не работает, а следовательно ПНД 8 не работает.

оС, что меньше 60 оС, значит линия рециркуляции не работает, а следовательно ПНД 8 не работает.

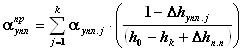

Расход пара при теплофикационном режиме:

![]() кг/с,

кг/с,

где ![]() – электрическая мощность на клеммах генератора;

– электрическая мощность на клеммах генератора; ![]() – электромеханический КПД турбогенератора;

– электромеханический КПД турбогенератора; ![]() – соответственно расход пара

– соответственно расход пара ![]() отбор турбины и коэффициент недовыроботки для этого отбора;

отбор турбины и коэффициент недовыроботки для этого отбора; ![]() – приведенная относительная величина утечек пара через концевые уплотнения турбины:

– приведенная относительная величина утечек пара через концевые уплотнения турбины:

,

,

где ![]() и

и ![]() – соответственно относительная величина утечки пара через

– соответственно относительная величина утечки пара через ![]() концевое уплотнение и работа этого пара в турбине.

концевое уплотнение и работа этого пара в турбине.

Расход пара на турбину:

Тогда:

![]() т/ч.

т/ч.

![]() т/ч.

т/ч.

![]() т/ч.

т/ч.

![]() т/ч.

т/ч.

![]() т/ч.

т/ч.

![]() т/ч.

т/ч.

![]() т/ч

т/ч

![]() т/ч

т/ч

![]() т/ч

т/ч

![]() т/ч

т/ч

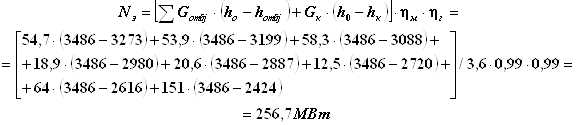

Мощность турбины:

Погрешность определения мощности составляет 3%.

3. Укрупнённый расчёт котлоагрегата ТГМП-314

Используемое топливо: основное – газ, резервное – мазут М-100.

3.1 Исходные данныеПаропроизводительность Д0= 1000 т/ч

Давление острого пара Р0=25 МПа

Температура перегретого пара t0=545 0C

Состав газа по элементам:

Таблица 3.1

|

| CH4,% | C2H6,% | C3H8, % | C4H10, % | C5H12, % | N2, % | CO2, % |

кг/м3 |

| 8570 | 98,9 | 0,3 | 0,1 | 0,1 | 0 | 0,4 | 0,2 | 0,712 |

Состав мазута по элементам:

Таблица 3.2

|

| Wр, % | Ар, % |

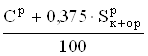

| СР,% | HР,% | NР+ОР, % |

| 9260 | 3,0 | 0,1 | 2,8 | 83,0 | 10,4 | 0,7 |

V0=0,0889×(CP+0,375×![]() )+0,265×HP-0,0333×OP=

)+0,265×HP-0,0333×OP=

=0,0889×(83,0+0,375×2,8)+0,265×10,4-0,0333×0,5×0,7= 10,21 м3/кг

3.2.2 Теоретические минимальные объёмы продуктов сгорания при полном сгорании топлива с a=1:теоретический объём азота:

![]() =0,79×V0+0,8×NP/100=0,79×10,2+0,8×0,5×0,7/100=8,1 м3/кг,

=0,79×V0+0,8×NP/100=0,79×10,2+0,8×0,5×0,7/100=8,1 м3/кг,

теоретический объём трёхатомных газов:

![]() =1,866×

=1,866× =1,866×

=1,866×![]() =1,57 м3/кг

=1,57 м3/кг

теоретический объём водяных паров:

![]() =0,111×HP+0,0124×WP+0,0161×V0=0,111×10,4+0,0124×3,0+0,0161×10,2=1,36 м3/кг

=0,111×HP+0,0124×WP+0,0161×V0=0,111×10,4+0,0124×3,0+0,0161×10,2=1,36 м3/кг

При избытке воздуха a>1 (принимаем a=1,03) объём водяных паров:

![]() =

=![]() +0,0161×(a-1)×V0=1,36+0,0161×(1,03-1)×10,2 = 1,364 м3/кг

+0,0161×(a-1)×V0=1,36+0,0161×(1,03-1)×10,2 = 1,364 м3/кг

объём дымовых газов:

Vг=![]() +

+![]() +

+![]() +(a-1)×V0=1,57+8,1+1,364+(1,03-1)×10,21= 11,34 м3/кг

+(a-1)×V0=1,57+8,1+1,364+(1,03-1)×10,21= 11,34 м3/кг

Объёмные доли трёхатомных газов и водяных паров соответственно:

![]() =

=![]() /Vг

/Vг ![]() =

=![]() /Vг

/Vг

Суммарная объёмная доля: rп=![]() +

+![]() .

.

Безразмерная концентрация золы:

mзл= , где аун=0,06

, где аун=0,06

Gг=1-АР/100 + 1,306×a×V0, кг/кг

– масса дымовых газов.

Результаты расчётов по пункту 3.2. сведём в таблицу 3.3.

Таблица 3.3.

| Величина | Размерн. | Газоходы | |||

| aт=1,03 | aпп=1,06 | aвэ=1,08 | aрп=1,28 | ||

| среднее знач. a в газоходах | – | 1,03 | 1,045 | 1,07 | 1,18 |

| (a-1)×V0 | м3/кг | 0,306 | 0,459 | 0,714 | 1,836 |

|

| м3/кг | 1,364 | 1,367 | 1,371 | 1,39 |

| Vг | м3/кг | 11,34 | 11,496 | 11,755 | 12,896 |

|

| – | 0,138 | 0,136 | 0,133 | 0,122 |

|

| – | 0,12 | 0,119 | 0,116 | 0,106 |

| rп | – | 0,258 | 0,255 | 0,249 | 0,288 |

| Gг | кг/кг | 14,72 | 14,92 | 15,25 | 16,72 |

| mзл | кг/кг | 4,1×10-6 | 4,02×10-6 | 3,9×10-6 | 3,6×10-6 |

Составим общее уравнение теплового баланса:

![]() =Q1+Q2+Q3+Q4+Q5+Q6

=Q1+Q2+Q3+Q4+Q5+Q6

![]() =

=![]() +Qв.вн.+iтл,

+Qв.вн.+iтл,

где Qв.вн. = b'[![]() '-

'- ![]() ] – тепло внесённое в котёл воздухом,

] – тепло внесённое в котёл воздухом,

b' – отношение количества воздуха на входе в котлоагрегат к теоретическому необходимому,

![]() ',

', ![]() – энтальпии теоретически необходимого количества воздуха на входе в котлоагрегат и холодного воздуха, определяется соответственно по температуре на входе в воздухоподогреватель и холодного воздуха по I-t таблице [5].

– энтальпии теоретически необходимого количества воздуха на входе в котлоагрегат и холодного воздуха, определяется соответственно по температуре на входе в воздухоподогреватель и холодного воздуха по I-t таблице [5].

b'=aт+Daт+DaВП=1,03-0,05+0,2=1,28

![]() ' =Ср×V0×tв=0,32×10,21×60=196 ккал/кг

' =Ср×V0×tв=0,32×10,21×60=196 ккал/кг

![]() = Ср×V0×tхв=0,32×10,21×30=98 ккал/кг

= Ср×V0×tхв=0,32×10,21×30=98 ккал/кг

Qв.вн.=1,28×[196-98]= 115,6 ккал/кг

iтл – физическое тепло топлива.

iтл=Cтл×tтл

Cтл=0,415+0,0006×tтл=0,415+0,0006×120=0,487 ккал/(кг×0С)

iтл=0,487×120=58,44 ккал/кг,

тогда ![]() =9260+115,6+58,44= 9434 ккал/кг

=9260+115,6+58,44= 9434 ккал/кг

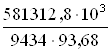

3.2.3.2 Определяем потери тепла с уходящими газами:

q2= ,

,

где tух=140 0С, Iух=637 ккал/кг, q4=0 (принято), aух=1,28,

тогда

q2=![]() = 5,42 %

= 5,42 %

потери тепла от химической неполноты сгорания принимаем q3=0,5 %, от механической неполноты сгорания q4=0 потери тепла в окружающую среду q5=0,4 %, потери тепла с физическим теплом шлама q6=0.

3.2.3.3. Определяем полезно используемое тепло:

q1=Q1/![]() =

=![]() =100-q2-q3-q4-q5-q6=100-5,42-0,5-0-0,4-0=93,68 %

=100-q2-q3-q4-q5-q6=100-5,42-0,5-0-0,4-0=93,68 %

В= ×100, кг/ч,

×100, кг/ч,

где

QКА=Дпе×(iпе-iпв)+Дпр×(is-iпв)=1000×(838,7-259)+12,6×(387-259)= =1312,8ккал/т,

тогда

В= ×100 = 65775,9 кг/ч = 65,8 т/ч

×100 = 65775,9 кг/ч = 65,8 т/ч

Полученный расход топлива используем в дальнейших расчётах.

3.3 Расчёт котлоагрегата при сжигании газа 3.3.1 Теоретическое количество воздуха для полного сгорания газообразного топлива (при a=1):V0=0,0476×[å(m+n/4)×CmHn+0,5×(CO+H2)+1,5×H2S-O2]=

=0,0476×[(1+4/4)×98,9+(2+6/4)×0,3+(3+8/4)×0,1+(4+10/4)×0,1+0,5×(0+0) +1,5×(0+0)]= 9,52 м3/кг

3.3.2 Теоретические минимальные объёмы продуктов сгорания при полном сгорании топлива с a=1:теоретический объём азота:

![]() =0,79×V0+0,01×N2=0,79×9,52+0,01×0,4= 7,525 м3/кг,

=0,79×V0+0,01×N2=0,79×9,52+0,01×0,4= 7,525 м3/кг,

теоретический объём трёхатомных газов:

![]() =0,01(åm×CmHn+CO2+CO+H2S)=0,01×(1×98,9+2×0,3+3×0,1+4×0,1 +0,2+0+0)= 1,004 м3/м3

=0,01(åm×CmHn+CO2+CO+H2S)=0,01×(1×98,9+2×0,3+3×0,1+4×0,1 +0,2+0+0)= 1,004 м3/м3

теоретический объём водяных паров:

![]() =0,01×(å

=0,01×(å![]() × CmHn+H2S+H2+0,124×dг+1,41×V0)=

× CmHn+H2S+H2+0,124×dг+1,41×V0)=

=0,01×(2×98,9+3×0,3+4×0,1+5×0,1+0+0+0,124×10+1,61×9,52) = 2,16 м3/м3

При избытке воздуха a>1 (принимаем a=1,05):

объём водяных паров:

![]() =

=![]() +0,0161×(a-1)×V0=2,16+0,0161×(1,05-1)×9,52 = 2,168 м3/м3,

+0,0161×(a-1)×V0=2,16+0,0161×(1,05-1)×9,52 = 2,168 м3/м3,

объём дымовых газов:

Vг=![]() +

+![]() +

+![]() +(a-1)×V0=1,004+7,525+2,16+(1,05-1)×9,52= 11,165 м3/м3,

+(a-1)×V0=1,004+7,525+2,16+(1,05-1)×9,52= 11,165 м3/м3,

Объёмные доли трёхатомных газов и водяных паров соответственно:

![]() =

=![]() /Vг

/Vг ![]() =

=![]() /Vг

/Vг

Суммарная объёмная доля: rп=![]() +

+![]() .

.

Gг=1-АР/100 + 1,306×a×V0, кг/кг – масса дымовых газов.

Результаты расчётов по пункту 3.3. сведём в таблицу 3.4.

Таблица 3.4.

| Величина | Размерн. | Газоходы | |||

| aт=1,05 | aпп=1,08 | aвэ=1,1 | aрвп=1,3 | ||

| среднее знач. a в газоходах | – | 1,05 | 1,065 | 1,095 | 1,2 |

| (a-1)×V0 | м3/м3 | 0,476 | 0,6188 | 0,904 | 1,904 |

|

| м3/м3 | 2,168 | 2,17 | 2,174 | 2,191 |

| Vг | м3/м3 | 11,165 | 11,308 | 11,593 | 12,593 |

|

| – | 0,09 | 0,0888 | 0,0866 | 0,0797 |

|

| – | 0,194 | 0,192 | 0,187 | 0,174 |

| rп | – | 0,284 | 0,2808 | 0,274 | 0,254 |

Составим общее уравнение теплового баланса:

![]() =Q1+Q2+Q3+Q4+Q5+Q6

=Q1+Q2+Q3+Q4+Q5+Q6

3.3.3.1 Располагаемое тепло на 1м3 газообразного топлива:

![]() =

=![]() +Qв.вн.+iтл,

+Qв.вн.+iтл,

где Qв.вн. = b'[![]() '-

'- ![]() ] – тепло внесённое в котёл воздухом,

] – тепло внесённое в котёл воздухом,

b' – отношение количества воздуха на входе в котлоагрегат к теоретическому необходимому,

![]() ',

',![]() – энтальпии теоретически необходимого количества воздуха на входе в котлоагрегат и холодного воздуха, определяется соответственно по температуре на входе в воздухоподогреватель и холодного воздуха.

– энтальпии теоретически необходимого количества воздуха на входе в котлоагрегат и холодного воздуха, определяется соответственно по температуре на входе в воздухоподогреватель и холодного воздуха.

b'=aт+Daт+DaВП=1,05+0,05+0,2=1,3

![]() ' =Ср×V0×tв=1,28×9,52×30= 365 кДж/м3

' =Ср×V0×tв=1,28×9,52×30= 365 кДж/м3

![]() = Ср×V0×tхв=1,28×9,52×15= 183 кДж/м3= 43,71 ккал/м3

= Ср×V0×tхв=1,28×9,52×15= 183 кДж/м3= 43,71 ккал/м3

Qв.вн.=1,3×[365-183]= 236,6 кДж/м3 = 56,5 ккал/м3

iтл»0 ккал/м3 (для газа) – физическое тепло топлива.

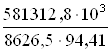

тогда ![]() =8570+56,5 = 8626,5 ккал/м3

=8570+56,5 = 8626,5 ккал/м3

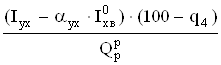

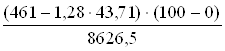

q2= ,

,

где tух=120 0С,

Iух=(![]() ×

×![]() +

+![]() ×

×![]() +

+![]() ×

×![]() +(a-1)×V0×Cв)×tух=

+(a-1)×V0×Cв)×tух=

=(1,004×1,708+7,525×1,302+1,39×1,5+1,904×1,304)×120=1929,62кДж/м3= =461 ккал/м3,

q4=0 (принято), aух=1,28 (см. п.4.2.2.),

тогда

q2= = 4,69 %

= 4,69 %

Потери тепла от химической неполноты сгорания принимаем q3=0,5 %, от механической неполноты сгорания q4=0, потери тепла в окружающую среду q5=0,4 %, потери тепла с физическим теплом шлама q6=0.

3.2.3.3 Определяем полезно используемое тепло:q1=![]() =

=![]() =100-q2-q3-q4-q5-q6=100-4,69-0,5-0-0,4-0= 94,41 %

=100-q2-q3-q4-q5-q6=100-4,69-0,5-0-0,4-0= 94,41 %

В= ×100, кг/ч,

×100, кг/ч,

где

QКА=Дпе×(iпе-iпв)+Дпр×(is-iпв)=1000×(838,7-259)+12,6×(387-259)= =581312,8ккал/т,

Тогда

В= ×100 = 71376,5 м3/ч

×100 = 71376,5 м3/ч

Полученный расход топлива используем в дальнейших расчётах.

4. Выбор вспомогательного оборудования энергоблока 4.1 Выбор вспомогательного оборудования котельного отделения

На котёл паропроизводительностью более 500т/ч устанавливается два дымососа и два вентилятора. Также устанавливаются два вентилятора рециркуляции дымовых газов (ВРДГ) и исходя из того что температура уходящих газов tух=135°С топливо мазут принимаем к установке регенеративные воздухоподогреватели. Проектируемый котёл работает с уравновешенной тягой. При установке производительность каждого дымососа и вентилятора должна составлять 50%.

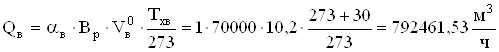

Расход воздуха перед вентиляторами и газов перед дымососами:

где ![]() – теоретические объёмы воздуха и продуктов сгорания;

– теоретические объёмы воздуха и продуктов сгорания;

Тхв,Тух – абсолютные температуры холодного воздуха и уходящих газов;

Производительность дымососов и вентиляторов выбираем с запасом 10%. Исходя из [10] рис.УП–30¸УП–38 определяем предварительно выбор тягодутьевых машин и затем по заводским характеристикам [11] выбираем их. Принимаем к установке дымососы и вентиляторы: 2´ДОД–31,5ФГМ с производительностью по 985000 м3/ч, напором 479 кгс/м2 мощностью эл. двигателя 1645 кВт. 2´ВДН–25–2–I с производительностью 500000м3/ч, напором 825 кгс/м2. 2´ГД–31 с производительностью по 345000 м3/ч, напором 410 кгс/м2 мощностью эл. двигателя 460 кВт. Регенеративные воздухоподогреватели 2´РВП–98Г.

4.2 Выбор вспомогательного оборудования турбинного отделенияПодогреватели поверхностного типа поставляются в комплекте с турбиной без резерва.

ПВД: ПНД:

ПВ–900–380–18–I ПН–400–26–2–III

ПВ–1200–380–43–I 3´ПН–400–26–7–II

ПВ–900–380–66–I ПН–400–26–7–I

Теплообменное оборудование комплектующее турбину Т–250/300‑240 следующее: дренажные сливные насосы регенеративных подогревателей устанавливаем без резерва с применением резервной линии каскадного слива дренажа в конденсатор. ПНД–2 (СлН)КС–50–55 с производительностью 50м3/ч, напором 55м и мощностью 17кВт. ПНД–3,4,5 КС–80–155 с производительностью 80 м3/ч, напором 155м и мощностью 75кВт.

Суммарная производительность деаэраторов питательной воды выбирается по максимальному её расходу. На каждый блок устанавливается один деаэратор. Запас питательной воды в баке деаэратора должен обеспечивать работу блока в течении не менее 3,5мин. К деаэраторам предусмотрен подвод резервного пара для удержания в нём давления при сбросах нагрузки и деаэрации воды при пусках.

Максимальный расход питательной воды:

![]()

где a,b – расход пит.воды на продувку, пар на собственные нужды котла в долях от паропроизводительности котла.

Минимальная полезная вместимость деаэраторного бака:

![]()

где J=3,5м3/т–удельный объём воды.

Выбираем деаэратор типа ДП–1000 с деаэраторным баком БДП–100 повышенного давления полезной ёмкостью 100 м3 с одной колонкой производительностью 1000 т/ч. Абсолютное давление в деаэраторе 0,6МПа, поогрев воды в деаэраторе 10¸40°С [12].

Конденсатор входит в теплообменное оборудование комплектующее турбину. Для Т–250/300–240 это К2–14000–1 со встроенным пучком составляющим 20% от общей площади и двумя отключающимися по цирк.воде половинами. Конденсатосборник типа КД–1100–1. Конденсатор поставляется в комплекте с 2 пароструйными эжекторами типа ЭПО–3–135–1.

В качестве исходных данных для выбора конденсатных насосов принимаем расходы конденсата в режиме номинальной нагрузки блока в конденсационном режиме. По данным [12] имеем следующие потоки:

Таблица 4.1

| Потоки | Расход т/ч |

| 1. Основной конденсат с добавком хим.обессоленной воды | 600 |

| 2. Конденсат уплотнений питательных насосов | 75 |

| 3. Конденсат от калориферов котлов | 30 |

| 4. Конденсат сетевых подогревателей | 25 |

| 5. Каскад конденсата ПНД (во время пуска) | 140 |

| Всего | 860 |

Конденсатные насосы турбины выбирают с одним резервным насосом: два насоса со 100% подачей. Расчётная подача насосов:

![]()

![]()

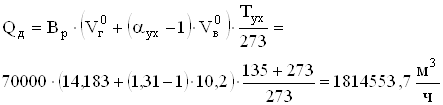

Теперь определяем исходя из давления в деаэраторе и преодоления сопротивления всей регенеративной системы и всего тракта от конденсатора до деаэратора, в том числе и высоты гидростатического столба в связи с установкой деаэратора на отметке 26м для создания подпора бустерных насосов.

Напор насосов перед БОУ:

![]()

Напор КЭН–II ступени:

где Shпот=hпнд+hоу+hтр+hпит.кл=4×3,1+3,2+5+7,7=28,3 м.вод.ст – сумма потерь напора в трубопроводах и регенеративнх подогревателях НД.

Для турбины с БОУ устанавливают две ступени конденсатных насосов: с небольшим напором после конденсатора и с полным после БОУ. Принимаем к установке насосы первой ступени (КНТ–1) 3´КСВ–500–85 с производительностью 500м3/ч, напором 85м и мощностью эл.двигателя 200кВт. Насосы второй ступени (КНТ–II) 3´КСВ–500–150 с производительностью 500м3/ч, напором 180м и мощностью эл.двигателя 320кВт.

4.2.1 Выбор питательных насосовНа электростанции с блочной схемой подача питательных насосов определяется максимальными расходами питательной воды на питание котлов с запасом не менее 5%. На данном блоке с закритическими параметрами устанавливается 1 насос с турбоприводом со 100% подачей. Дополнительно устанавливаем насос с электроприводом и гидромуфтой подачей 30–50%.

Для предотвращения кавитации и повышения надёжности питательных насосов, а также для создания необходимого давления на всасе питательного насоса. Устанавливаем предвключённые низкооборотистые бустерные насосы (БЭН) 3´ПД–650–160 с производительностью 650м3/ч, напором 160м и мощностью эл.двигателя 330кВт. Расчётный напор питательного насоса должен превышать давление пара на выходе из котла с учётом потерь давления в тракте и необходимой высотой подъёма воды.

Давление на выходе из насоса:

Давление на входе в бустерный насос:

![]()

Зная расход питательной воды Dпв=1020т/ч выбираем основной питательный турбонасос (ПТН): ПН–1100–350–24 с производительностью 1100м3/ч, напором 3370м. Резервный питательный электронасос (ПЭН):

ПЭ–600–300–2 с производительностью 600м3/ч, напором 3200м и мощностью эл. двигателя 6400 кВт.

Выбор оборудования теплофикационных установок ТЭЦ.

Номинальная тепловая мощность отопительных отборов турбины Т–250/300–240 Qтф=1383 ГДж/ч. При давлениях в верхнем отопительном отборе от 0,06 до 0,2 МПа, в нижнем от 0,05 до 0,15 МПа. Исходя из этого выбираем сетевые подогреватели: основной (нижний ПСГ–1)

ПСГ–5000–2,5–8–I с конденсатными насосами 3´КСВ–320–160–2. И пиковый (верхний ПСГ–2) ПСГ–5000–3,5–8–I с конденсатными насосами 3´КСВ–320–160–2 с производительностью 320м3/ч, напором 160м и мощностью эл. двигателя 250 кВт. Сетевые подогреватели устанавливаются индивидуально у турбины без резервных корпусов.

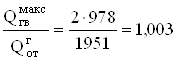

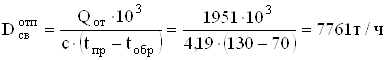

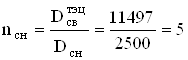

4.2.2 Выбор сетевых насосовОтопительная нагрузка Qот=1951 ГДж/ч, нагрузка горячего водоснабжения Qгв=978 ГДж/ч. Температурный график 130¸70°С. Система горячего водоразбора закрытого типа.Схема включения водонагревателей при:

Принимаем двухступенчатую смешанную схему, присоединения ПСГ к линиям сетевой воды. Расчётный расход сетевой воды на отопление:

![]()

где qтр=3,82 т/ГДж – уд.расход сетевой воды на горячее водоснабжение при tпод=130°С.

Расчётный расход сетевой воды на отопление:

![]()

При групповой установке в качестве насосов второй ступени устанавливаем насосы СЭ–2500–180 их количество:

Тогда при необходимом напоре насосов первой ступени:

![]()

на первой ступени возможна установка насосов 5´СЭ–2500–60.

5. Выбор и расчёт топливного хозяйства

На проектируемой ТЭЦ основным топливом является мазут. На ТЭЦ мазут доставляется в основном по железной дороге в вагонах цистернах грузоподъемностью 50,60 и 120 т. Для разгрузки железнодорожных цистерн на ТЭЦ сооружается специально оборудованное приемно-сливное устройство открытого типа. Слив мазута из цистерн производится в межрельсовые каналы, по которым он самотеком направляется в приемную емкость. Для ускоренного слива мазут разогревают. Температура разогрева зависит от марки мазута и составляет 45-65 °С. Разогрев мазута в цистернах производится открытым паром, контактным способом. Для этого по всей длине фронта разгрузки предусматривается эстакада с площадками на уровне верха цистерн для обслуживания парового разогревательного устройства. Насосы, откачивающие мазут из приемной емкости, имеют резерв и обеспечивают перекачку мазута, слитого из цистерн, устанавливаемых под разгрузку, за 5 часов. Приемная емкость растопочного хозяйства 120 м3, насосы откачивающие из нее мазут устанавливаются без резерва. Приемные и основные ёмкости оборудуются змеевиками для местного разогрева мазута до 65-70 °С. В системе мазутного хозяйства используется пар давлением 0,8-1,3 МПа и температурой 200- 350 °С. Давление пара в мазутных подогревателях должно быть выше давления мазута.

Схема мазута для подачи к котлоагрегатам принимается двухступенчатая т.к. требуется давление на уровне 3,5МПа перед форсунками котлов с паромеханическим распылением мазута. Схема разогрева мазута для подачи к котлоагрегатам принимается двухступенчатая I ступень резервуары; II ступень– выносные подогреватели, которые рассчитаны на подогрев мазута до 135 °С и устанавливаются после насосов I ступени. Для применяемого мазута марки М100 требуемая вязкость не более 2,5 °УВ для паромеханических форсунок, что соответствует его температуре в 135°С. В основных резервуарах применяется циркуляционный разогрев мазута, что обеспечивает интенсивное перемешивание мазута, выравнивание его температуры в баке и выпаривание влаги.

Для постоянной циркуляции мазута по подающему мазутопроводу в мазутных магистралях, имеется трубопровод циркуляции обратно на мазутохозяйство.

В тракте слива мазута перед приемной емкостью устанавливаются: грубая фильтр-сетка и гидрозатвор; перед насосами I ступени фильтр-сетка с отверстиями 10-12 мм, перед насосами II ступени- фильтр тонкой очистки. На мазутопроводах устанавливаются аварийная и запорная арматура с дистанционным управлением, которое осуществляется со щита управления.

Мазутопровод расположен на эстакадах в общей изоляции с паровыми спутниками. Подача пара в мазутохозяйство по двум трубопроводам, пропускная способность составляет 75% расчетного расхода пара.

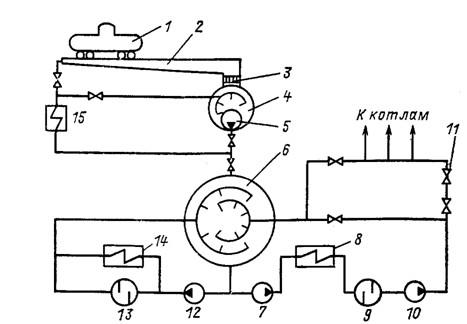

рис.5.1 Принципиальная схема мазутного хозяйства ТЭЦ:

1-цистерна; 2-лоток приемно-сливного устройства; 3- фильтр сетка;

4- приёмный резервуар; 5-перекачивающий насос; 6-основной резервуар; 7- насос I-подъема; 8-основной подогреватель мазута; 9-фильтр тонкой очистки; 10-насос II-подъема; 11-резервуар подачи мазута к котлу; 12-насос рециркуляции; 13-фильтр очистки резервуара; 14-подогреватель мазута на рециркуляцию; 15-подогреватель мазута на рециркуляцию приемного резервуара.

Подача насосов основного мазутохозяйства выбрана по максимальному расходу топлива с учетом дополнительного расхода мазута на рециркуляцию после насосов I-ступени, а также по рециркуляции мазута в контурах каждого котла и обратной магистрали из котельного отделения мазутохозяйство.

Напор насосов первой ступени имеет давление 0.6- 0,65 МПа, II-ступень-4,5 -5 МПа. На каждой ступени установлены по четыре насоса, с одним резервным и одним ремонтным. Склад мазута выполнен совмещенным со складом горючих материалов. Запас мазута на ТЭЦ рассчитан на 15-ти суточный расход.

Расчетный суточный расход мазута на ТЭЦ определяется исходя из 20-ти часовой работы всех установленных энергетических котлов при их номинальной производительности.

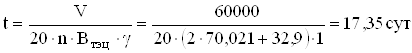

5.1 Ёмкость мазутохранилища1. Расход мазута одним котлоагрегатом Пп–1000–255ГМ составляет 70021кг/час, БКЗ–420–140 Вм=32900кг/ч.

![]()

Таким образом необходимый запас должен быть не менее 51882,6м3. Принимаем к установке два резервуара ёмкостью по 30000 м3. В результате запас мазута:

Исходя из слива 1–ставки не более 9ч. принимаем 3 ставки для слива суточного расхода мазута:

Величина приёмной ёмкости должна быть не менее 20% Vст.

Vприём=0,2× Vст=0,2×1153=230м3

Принимаем величину приёмных ёмкостей 200 м3 и 100 м3.

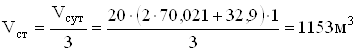

5.3 Выбор насосов второго подъёмаОбщая производительность насосов:

![]()

где к1=1,2 – коэффициент учитывающий рециркуляцию мазута.

Необходимое давление мазута равно 3МПа. На основании необходимой производительности и напора принимаем к установке 5 насосов типа5Н–5Х4, один из которых резервный другой ремонтный. Производительность насоса 98м3/ч, напор 320 м.вод.ст.

5.4 Выбор насосов первого подъёма

Принимаем схему мазутного хозяйства с выделенным контуром циркуляционного разогрева, тогда Q1= Q2=208м3/ч. Принимаем к установке 4 насоса типа 6НК–9Х1, один из которых резервный другой ремонтный. Производительность насоса 120м3/ч, напор 65 м.вод.ст.

5.5 Выбор насосов рециркуляцииПроизводительность насосов рециркуляции:

Qрц=0,5× Q1=0,5×208=104 м3/ч.

Принимаем к установке 3 насоса типа 6НК–9Х1, один из которых резервный другой ремонтный.

5.6 Расчёт мазутопроводовКаждый из 2 напорных мазутопроводов рассчитываем на пропуск 75% общего количества мазута, потребляемого к/а с учётом рециркуляции.

Расход по одному мазутопроводу:

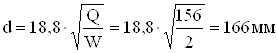

Q=0,75×Q2=0.75×208=156м3/ч

Скорость мазута в мазутопроводе при вязкости его 2–4°ВУ W=2м/с.

Диаметр напорных мазутопроводов от мазутной до котельной:

По ГОСТу принимаем трубопровод диаметром 245´8мм (ст.20). Определяем действительную скорость мазута в трубопроводе стандартного диаметра:

Трубопровод выбран верно т.к.W=1¸2м/с

6. Выбор и расчет системы технического водоснабжения

Тепловые электростанции потребляют значительное количество воды для конденсации пара в конденсаторах паровых турбин, обеспечиваемое техническим водоснабжением электростанции. Потребителями технической воды также являются маслоохладители главных турбин и вспомогательного оборудования, охладители водорода и конденсата статоров электрогенераторов, охладители воздуха возбудителей, система охлаждения подшипников механизмов и т.п. Сырая вода для химической водоочистки электростанции обычно поступает из системы технического водоснабжения.

Системы водоснабжения бывают двух типов: прямоточная и оборотная. На ТЭЦ применяют в основном оборотную систему водоснабжения из-за недостаточного ресурса воды (ТЭЦ сооружают в основном в центре тепловых нагрузок). Оборотная система водоснабжения характеризуется многократным использованием технической воды. В качестве водоохладителя в оборотной системе водоснабжения используют водоём-охладитель либо градирни. Проектируемая ТЭЦ располагается рядом с крупным населенным пунктом и промышленными предприятиями, потребляющими тепловую и электрическую энергию. Поэтому принимается наиболее рациональная в данном случае оборотная система технического водоснабжения. В качестве водоохладителя в оборотной системе будут использованы градирни /3/.

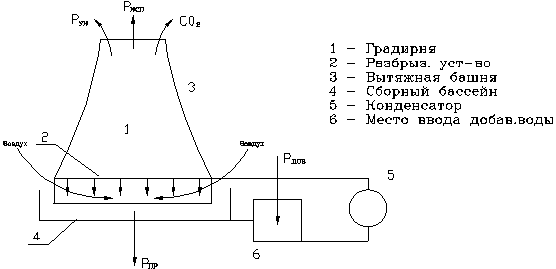

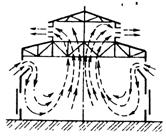

Градирни являются типовыми водоохладителями, сооружаемыми на территории электростанции. Они состоят из оросительных устройств, вытяжных башен и приёмного бассейна и обеспечивают тепло- и массообмен подогретой воды с окружающим воздухом. Устройство градирни показано на рисунке 1. В бывшем СССР получили широкое распространение прямоточные градирни с естественной тягой. В оросительное устройство градирни под давлением циркуляционных насосов поступает подогретая в конденсаторах турбин охлаждающая вода. Современные градирни имеют систему водораспределения, где в качестве разбрызгивателей использованы преимущественно отражательные пластмассовые сопла с выходными отверстиями не менее 40 мм. Вода под давлением 15-18 кПа разбрызгивается над оросителем в виде дождя и стекает на его асбестоцементные листы. Водяная плёнка, стекающая по стенкам оросителя, охлаждается вследствие испарения и соприкосновения с воздухом, входящим в оросительные устройства через окна. Нагретый и насыщенный водяными парами воздух отводится вверх под действием естественной тяги через вытяжную башню. Охлаждённая вода стекает в водосборный бассейн, откуда забирается циркуляционными насосами для подачи снова в конденсаторы турбин /3/.

Вода в градирнях охлаждается в основном в результате испарения. Количество испаряемой влаги с учётом конвективного теплообмена составляет 1,5-2%. В результате испарения солесодержание циркуляционной воды возрастает; для поддержание концентрации солей в допустимых пределах осуществляют продувку циркуляционной системы или применяют химическую обработку добавочной воды.

Рисунок 2 – Устройство градирни

За счет большой поверхности контакта водной пленки с воздухом пленочные градирни имеют меньшую удельную площадь при равной охлаждающей способности.

Оросительное устройство собрано в отдельные блоки, состоящие из листов 1600х1200х6 мм и установленные на каркасе сборных же железобетона в два яруса по высоте (2х1200 мм). Расстояние между ярусами 25 мм /7/.

Определим площадь орошения:

FОР=Fy.NКОНД=0,03.3.300000=27000 м2

где удельная площадь орошения Fy=0,25-0,5 выбираем Fy=0,03м2/кВт

Принимаем три башенные градирни с площадью орошения 9400 м2 со стальным каркасом; асбестоцементной обивкой./17/.

Для предотвращения обрастания оросителей водорослями циркуляционную воду необходимо хлорировать.

Схема технического водоснабжения с градирнями предусматривает центральную насосную станцию. Охлажденная вода после градирни самотеком по железобетонным каналам поступает на всас циркуляционных насосов. Их установка обеспечивает работу насосов под заливом. Во избежание накипеобразования в трубной системе конденсаторов циркуляционную воду подкисляют. На насосной станции применяют центробежные насосы, создающие давление воды в 2,3 МПа.

7. Выбор и расчет водоподготовительной установки ТЭЦ 7.1 Исходные данные

Водоподготовительная установка проектируется для промышленно-отопительной ТЭЦ с котлами 3хТГМП-314. В качестве источника принята вода со следующими показателями. Показатели качества воды приведены в таблицах 1, 2.

Таблица 7. Показатели качества воды

| Показатель | Значение |

| Взвешенные вещества, мг/кг | 14 |

| Сухой остаток, мг/кг | - |

| Минеральный остаток, мг/кг | 228 |

| Жесткость общая, мг-экв/л | 4,29 |

| Жесткость карбонатная, мг-экв/л | 4,1 |

| Жесткость некарбонатная, мг-экв/л | 0,19 |

Таблица 8. Ионосодержание исходной воды

| Са2+ | HCO3- | Mg2+ | SO42- | Na+ | Al2O3+Fe2O3 | Cl- |

| 68.7 | 250.8 | 10.3 | 15 | 6.1 | 0.06 | 4.9 |

Пересчитаем показатели содержания ионов и окислов в мг-экв/кг и результаты расчета сведем в таблицу 3.

Таблица 9. Пересчет показателей качества исходной воды

| Тип иона | Содержание, мг/кг | Эквивалент | Содержание, мг-экв/кг |

| Ca2+ | 68,7 | 20 | 3,435 |

| Mg2+ | 10,3 | 12,1 | 0,858 |

| Na+ | 6,1 | 23 | 0,53 |

|

| 250,8 | 61 | 4,1 |

|

| 15 | 48 | 0,3125 |

|

| 4,9 | 35,5 | 0,138 |

| Al2O3+Fe2O3 | 0,06 | - | - |

Выбор конкретной схемы ВПУ производится в зависимости от качества исходной воды, типа котлоагрегатов, требований, предъявляемых к качеству воды.

На КЭС и отопительных ТЭЦ восполнение потерь питательной воды производится обессоленной водой, если среднегодовое суммарное содержание анионов сильных кислот исходной воды менее 5 мг-экв / кг

(å Аск = SO42- + Cl- = 1.282+3.289 =4.571 мг-экв / кг )

4.571< 5 мг-экв / кг

На электростанциях с прямоточными котлами применяют трёхступенчатое обессоливание /3/.

Водоподготовительные установки включают предочистку и ионитную часть. Предочистка состоит из осветлителей и осветлительных фильтров и служит для удаления из обрабатываемой воды грубодисперсных, коллоидных и частично молекулярнодисперсных веществ. Ионитная часть схемы служит для полного удаления молекулярнодисперсных веществ.

Т.к. Жк исходной воды Жк=4.1 > 2 мг-экв/ кг, то предочистка включает коагуляцию сернокислым железом FeSO4 +Ca(OH)2 c известкованием в осветлителе с последующим осветлением в осветлительных фильтрах /8/.

Жесткость остаточная: Карбонатная ЖКост=0,7мгэкв/кг; Некарбонатная ЖНКост=ЖНкисх+КFe=0,19+0,2=0,39 Где КFe=0,2мгэкв/кг–доза коагулянта Общая ЖОост=0,7+ЖНкост+КFe=0,7+0,19+0,2=1,09 мгэкв/кг

Щелочная остаточная: Щост=0,7+аизв=0,7+0,4=1,1мгэкв/кг Где аизв-избыток извести при известковании исходной воды. Принимаем аизв=0,4 мгэкв/кг.

Концентрация сульфат-ионов: SO42-ост+ КFe=0,3125+0,2=0,5125 мгэкв/кг

Концентрация Cl- не изменится

Концентрация SiO32-ост=0,6 SiO32-исх=0

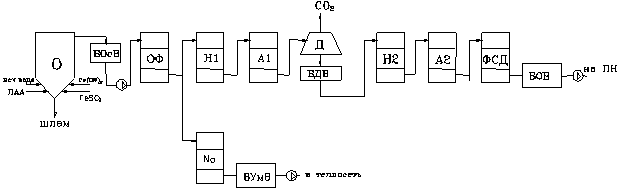

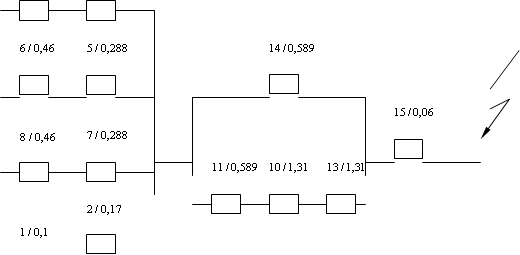

Дальнейшая обработка воды проводится на ионитной части ВПУ. На проектируемой ТЭЦ планируется установка прямоточных котлов, таким образом обработку воды нужно проводить по схеме трехступенчатого обессоливания, которая включает в себя первую ступень Н-катионирования, слабоосновное анионирование, декарбонизацию, вторую ступень Н-катионирования, сильноосновное анионирование, и третья ступень - ФСД. (Н1-А1-Д-Н2-А2-ФСД), схема водоподготовительной установки ТЭЦ приведена на рисунке 1.

В обессоливающих схемах катионитные фильтры 1-ой и 2-ой ступени загружаются катионитами КУ-2 и служат для полного удаления из обрабатываемой воды катионов Са2+, Mg2+, Na+ путём обмена их на катион водорода Н+. Регенерация этих фильтров проводится серной кислотой.

Фильтр А1 предназначен для удаления анионов сильных кислот SO42-, Cl- и обмен их на анион ОН-. Этот фильтр загружается низкоосновным анионитом АН-31.

Фильтр А2 в основном служит для обмена на анион ОН- аниона кремневой кислоты и проскоков анионов сильных кислот. Регенерацию фильтров А1 и А2 проводят раствором щёлочи NaOH /17/.

Рисунок 3 – Схема водоподготовительной установки ТЭЦ

Ионитная часть ВПУ

Первая ступень Н- катионирования ( Н1 ):

В этом фильтре удаляются катионы Са2+, Mg2+, Nа+ в количестве

å ИН1= Жобщост+ 2.15Na+=1.09+2.15×0.53=2.23 мг-экв/кг;

Жесткость воды после Н1 составляет 0.3 мг-экв/кг;

Кислотность воды равна:

( SO42- +Cl- )исх+КFe=0.3125+0.138+0.2=0.6505 мг-экв/кг;

Первая ступень анионирования А1 (слабоосновное анионирование ):

В этом фильтре удаляются анионы сильных кислот в количестве

å ИА1= ( SO42- +Cl- )исх+КFe=0.3125+0.138+0.2=0.6505 мг-экв/кг;

Щёлочность воды после фильтра А1 =0.2 мг-экв/кг;

Декарбонизатор

Остаточная концентрация СО2 после декарбонизатора - 5/44=0.144 мг-экв/кг;

Вторая ступень Н - катионирования ( Н2):

В фильтре Н2 удаляются катионы в количестве

å ИН2=0.25 мг-экв/кг;

Кислотность воды после Н2 = 0.05 мг-экв/кг;

Вторая ступень анионирования А2 ( сильноосновное анионирование ):

å ИА2ОСТ= СО2=0.114 мг-экв/кг;

Фильтр смешанного действия в схеме трёхступенчатого обессоливания глубоко удаляет из воды катионы и анионы.

Качество воды после ФСД:

солесодержание - не более 0.1 мг/кг;

кремнесодержание - не более 0.03 мг/кг;

7.3 Расчет производительности ВПУОбщая производительность установки состоит из трех потоков воды: на прямоточный КА, на барабанный КА и на подпитку теплосети:

QВПУ=QПК+Qподп; т/ч

где расход обессоленной воды на прямоточные котлы:

QПК=0,02 DПК+25=0,02.3.1000+25=85 т/ч;

расход умягченной воды на подпитку теплосети:

Qподп=0,02Gсв=0,02.3.8000=480 т/ч.

QВПУ=85+480=565 т/ч

7.4 Расчет схемы ВПУ 7.4.1 Расчет и выбор фильтров ионитной части ВПУРасчёт схемы ВПУ начинают с конца технологического процесса, то есть, в нашем случае с фильтра ФСД. Для определения числа и размеров фильтров необходимо знать расход воды на данную группу фильтров и качество этой воды.

В данном случае расход воды на фильтре ФСД будет равен количеству воды на подпитку прямоточных котлов, т.е. QПК, а на Na-фильтр - Qподп - подпитка теплосети.

На последующие группы фильтров количество воды будет определяться производительностью установки плюс расход воды на собственные нужды рассчитанной группы фильтров.

Необходимая площадь фильтрования:

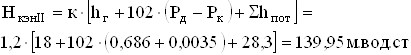

![]() ,[м2],

,[м2],

где Q – производительность фильтров без учета расхода воды на их собственные нужды, м3/ч;

w – скорость фильтрования, м/ч.

Число установленных фильтров одинакового диаметра принимается не менее трех.

Необходимая площадь фильтрования каждого фильтра:

f=F/m, [м2],

По вычисленной площади определяем диаметр фильтра и по справочным данным принимаем ближайший больший стандартный.

d= 4f/, [м],

Затем площадь фильтра пересчитывается с учетом изменения диаметра:

fcm=dcm2/4, [м2],

Продолжительность фильтроцикла каждого фильтра для (m-1) фильтров, т.е. при одном резервном или ремонтном, определяем:

Ти=fcm.h.ep(m-1)/QU, [ч],

Для ФСД:

Ти=104. fcm.(m-1)/Q [ч],

где Тu – полезная продолжительность фильтроцикла, ч;

U- суммарное содержание катионов или анионов в воде, поступающей на фильтр, мг-экв/кг;

Q – производительность фильтров, м/ч;

h - высота слоя ионита, м;

fcm – сечение фильтра, м2(стандартного);

m – число фильтров;

ер – рабочая обменная ёмкость ионита, г-экв/м3;

Количество регенераций в сутки:

n=24/(T+t)

где t – продолжительность операций, связанных с регенерацией фильтров, t=1,5-2ч, принимаем t=1,7ч, и t=3-4ч для ФСД, принимаем t=3,5ч.

Объем ионитных материалов, загруженных в фильтры во влажном состоянии:

Uвл=fст.h, [м3],

Uвл=fст.h.m, [м3].

Расход воды на собственные нужды рассчитываемой группы фильтров:

gcн= Uвл.Pu.n/24, м3/ч,

где Pu – удельный расход на собственные нужды фильтров, м3/м3 ионита

Расход химических реагентов (Н2SO4, NaOH, NaCl) на регенерацию одного фильтра:

Gp100=b.Vвл, [кг],

Gpтехн= Gp100.100/с, [кг],

где b – удельный расход химреагентов, кг/м3

с – содержание активно действующего вещества в техническом продукте, % (СNaOH=42%, СH2SO4=75%, CNaCl=95%).

Суточный расход химических реагентов на регенерацию группы одноименных фильтров:

Gpсут= Gp100 (m-1)n, [кг],

Gp суттехн =Gpтехн(m-1)n, [кг].

Часовой расход воды, который должен быть подан на следующую расчитываемую группу фильтров:

Qбр=Q+qсн, [м3/ч].

Результаты расчета приведены в таблице 4

Таблица 10 – Результаты расчета фильтров H1,H2,A1,A2,Na

| Показатель и его размерность | ФСД | А2 | Н2 | А1 | Н1 | Na |

| Производительность фильтра, м3/ч | 85 | 85,67 | 86,196 | 87,206 | 89,486 | 480 |

| Скорость фильтрования, м/ч | 50 | 25 | 40 | 20 | 25 | 25 |

| Необх. площадь фильтрования, м2 | 1,7 | 3,41 | 2,155 | 4,36 | 3,58 | 19,2 |

| Число фильтров, шт | 3 | 3 | 3 | 3 | 3 | 3 |

| Тип фильтра | ФИСДВР-2,0-0,6 | ФИПаII-1,5-0,6 | ФИПаII-1,0-0,6 | ФИП-I-1,5-0,6 | ФИП-I-1,5-0,6 | ФИП-I-3,0-0,6 |

| åИ, мг-экв/м3 | - | 0,114 | 0,25 | 0,6505 | 2,23 | 1,09 |

| Высота загрузки фильтра,м | 1,95 | 1,5 | 1,5 | 2,0 | 2,0 | 2,5 |

| Продолжит.фильтро-цикла, ч | 369,4 | 136,13 | 43,7 | 99,63 | 23,01 | 40,5 |

| Кол-во регенераций в сутки, раз | 0,064 | 0,174 | 0,528 | 0,237 | 0,97 | 0,57 |

| Тип ионита | AB-17-8 и КУ-2 | АВ-17-8 | КУ-2 | АН-31 | КУ-2 | КУ-2 |

| Удельный расход воды на регенерацию фильтров РU,м3/м3 | 14,5 13 | 14,5 | 13 | 21,8 | 10,5 | 7,7 |

| Содержание активно действующего вещества, С, % | 42 75 | 42 | 75 | 42 | 75 | 95 |

| Расход 100 % -го реагента на 1 м3 ионита, b, кг | 70 100 | 120 | 45 | 50 | 60 | 60 |

| Суммарный объем ионита во влажном состоянии, м3 | 9,18 9,18 | 7,95 | 3,5325 | 10,6 | 10,6 | 52,99 |

| Расход воды на собственные нужды, м3/ч | 0,35 0,32 | 0,836 | 1,01 | 2,28 | 4,5 | 9,69 |

| Расход 100%-го реагента на одну регенерацию, кг | 214,2 306 | 318 | 52,9875 | 176,67 | 212 | 1059,8 |

| Расход технического реагента на одну регенерацию, кг | 510 408 | 757,14 | 70,65 | 420,63 | 282,67 | 1115,58 |

| Суточный расход 100%-го реагента на одну регенерацию, кг | 27,42 39,17 | 110,66 | 53,84 | 83,74 | 411,28 | 1208,17 |

| Суточный расход технического реагента на одну регенерацию, кг | 65,28 52,22 | 263,48 | 74,61 | 199,38 | 548,38 | 1271,76 |

| Часовой расход воды, подаваемый на группу, м3/ч | 85,67 | 86,2 | 87,21 | 89,49 | 93,99 | 489,69 |

Определим необходимую площадь фильтрования:

![]()

где

Q0=Qбр+QбрNa==93,986+489,69=583,68 м3/ч,

Для осветительных фильтров w=5-10м/ч, принимаем w=8м/ч.

Принимаем диаметр равным dcm =3,4м вычислим необходимую площадь фильтрования каждого фильтра:

![]()

Выбираем фильтры типа ФОВ-3,4-0,6 с h=1 м; fост=9.08 м2 /8/.

Далее определим необходимое число фильтров:

m0=F0/fост=73/9,08=9 фильтров

Расход воды на взрыхление, промывку и отмывку ОФ:

![]()

где fост-сечение осветлительного фильтра, м;

i – интенсивность взрыхления фильтра, загруженного антрацитом, 12л/с.м;

![]()

tотм-продолжительность отмывки, 10 мин;

![]()

n0-число промывок каждого фильтра в сутки (1-3), принимаем n0=2.

Производительность брутто:

Q0бр=Q0+q0=583,68+43,4=627,08 м3/ч.

Действительная скорость фильтрования:

![]()

w0m-1<w0доп=10 м/ч

Нет необходимости в установке резервного фильтра.

Для удобства компоновки ОФ установим три 3-х камерных фильтра ФОВ-2К-3.4-0.6 /8/.

7.4.3 Расчет и выбор осветлителейСуммарная производительность осветлителей принимается равной 110% расчетного расхода осветленной воды, при этом устанавливается не менее двух осветлителей.

Ёмкость каждого осветлителя:

![]()

где Q0-полная производительность всей установки, м3/ч;

продолжительность пребывания воды в осветлителе 1-1,5ч, принимаем=1,5ч.

Выбираем осветлители типа ВТИ-400 (V=650 м3) /17/.

Необходимое количество реагентов при коагуляции и известковании:

Расход коагулянта FeSO4×7H2O в сутки:

![]()

где Эк - эквивалент безводного коагулянта ( FeSO4 - 75.16 )

Кк - доза коагулянта, мг-экв/кг ( Кfe=0.2 );

GКтехн=GK100/c=226,2.100/50=452,46 кг/сут

где с-процентное содержание коагулянта в техническом продукте, с=47-53%, принимаем с=50%.

Расход ПАА в сутки:

![]()

где dПАА - доза полиакриламида, равная 0.2-1.8 мг/кг, принимаем dПАА=1,5мг/кг

Расход извести Са(ОН)2 в сутки:

![]()

где 37.05 - эквивалент Ca(OH)2;

dи - доза извести, мг-экв/кг;

dи=Жкисх+Жmgисх+Кк+aизв=4.29+0.858+0.2+0.4=5.748

где aизв-избыток извести, aизв=0,3мгэкв/кг.

Результат анализа расчета схемы ВПУ явился выбор состава оборудования схемы (табл.5), расчет суммарного суточного расхода реагентов на регенерацию фильтров (табл.6), определение расхода ионитных материалов на загрузку фильтров(табл.7) и воды на собственные нужды (табл.8).

Таблица 5. Оборудование предочистки и ионообменной части ВПУ

| Наименование | Тип | Кол- во | Характеристика |

| Осветлитель | ВТИ-400и | 2 | Производительность-400м3/ч Объем-650м3, диаметр-11м |

| Бак осветленной воды | 2 | Объем-1000м3, диаметр-10,4м Высота-12,9м | |

| Осветлительный фильтр | ФОВ-2К-3,4-0,6 | 5 | Диаметр-3400мм, Высота загрузки-900.2мм |

| Бак промывочной воды | 1 | Объем-630м3, диаметр-9,1м; Высота-11,2м | |

| Бак сброса промывочной воды | 1 | Объем-630м3, диаметр-9,1м; Высота-11,2м | |

| Н1 - фильтр | ФИПа-I-1,5-0,6 | 3 | Ионит-КУ-2, диаметр-1,5м, Высота загрузки-2м, Регенерация-Н2SO4 |

| A1 - фильтр | ФИПа-I-1,5-0,6 | 3 | Ионит-АВ-17-8,диаметр-1,5м; Высота загрузки-2м, Регенерация-NaOH |

| Декарбанизатор | 1 | Производительность-300м3/ч, Диаметр-2,52 | |

| Бак декарбонизированной воды | 1 | Объем-400м; диаметр-7,9м; Высота-9,8м | |

| Н2 - фильтр | ФИПа-II-1,0-0,6 | 3 | Ионит-КУ-2, диаметр-1,0м, Высота загрузки-1,5м, Регенерация-Н2SO4

|

| A2 - фильтр | ФИПа-II-1,5-0,6 | 3 | Ионит-АВ-17-8,диаметр-1,5м; Высота загрузки-1,5м, Регенерация-NaOH |

| ФСД | ФИСВДР-2,0-0,6 | 3 | Ионит- АВ-17-8 и КУ-2, Диаметр-2,0м; высота-1,95м; Регенерация- NaOH и Н2SO4 |

| Бак обессоленной воды | 1 | Объем-100м3, диаметр-4,9м; Высота-6,1м | |

| Na - фильтр | ФИПа-I-3,0-0,6 | 3 | Ионит-КУ-2, диаметр-3,0м; Высота загрузки-2,5м; Регенерация-NaCl |

| Бак умягченной воды | 1 | Объем-250м; диаметр-7м; Высота-8,1м |

Таблица 6. Расход реагентов на ионные фильтры в сутки

| Реагент,кг | Н1 | А1 | Н2 | А2 | ФСД | Na |

| H2SO4 | 548,38 | - | 74,61 | - | 65,28 | - |

| NaOH | - | 199,38 | - | 263,48 | 52,22 | - |

| NaCl | - | - | - | - | - | 1271,76 |

Общий суточный расход реагентов на регенерацию:

H2SO4 – 688,27 кг;

NaOH – 515,1 кг;

NaCl – 1271,76 кг;

Таблица 7. Расход ионита на ВПУ

| Ионит, м3 | Н1 | А1 | Н2 | А2 | ФСД | Na |

| КУ-2 | 10,6 | - | 3,5 | - | 9,18 | 52,99 |

| АВ-17-8 | - | 10,6 | - | 7,95 | 9,18 | - |

Суммарная загрузка ионита:

КУ-2 – 76,27м3;

АВ-17-8 - 27,73м3.

Таблица 8. Собственные нужды ВПУ

| Предочистка | 48,2 м3/ч |

| Система умягчения | 9,69 м3/ч |

| Система обессоливания | 8,99 м3/ч |

Установки по химической обработке воды размещаются в отдельном стоящем здании. Компоновка фильтров - блочная. При такой компоновке в состав каждого блока (цепочки) входит по одному фильтру соответствующей ступени ионирования, в следствие чего цепочка осуществляет полный цикл очистки воды. Количество цепочек определяется результатом расчёта ВПУ с учётом одной ремонтной и одной находящейся на регенерации ступеней, то есть 5 цепочек. Преимуществами данной компоновки является: повышенная надёжность системы ВПУ в результате независимости каждой цепочки, меньший расход реагентов на регенерацию (за счёт последовательной совместной регенерации однотипных фильтров первой и второй ступеней). К недостаткам этой компоновки относятся: большой перерасход металла за счёт увеличения общего числа оборудования и ионитов, более сложный алгоритм управления работой фильтров, плохая адоптация к изменяющимся условиям.

Предусматривается возможность дальнейшего расширения ВПУ. Вне здания устанавливаются осветлители, промежуточные баки, декарбонизаторы. Эти установки имеют тепловую изоляцию, баки имеют дополнительный подогрев обратной водой тепловой сети. Вся запорная и регулирующая арматура этих установок размещается внутри здания.

В помещении ВПУ предусмотрена комната площадью 63 м3 для ремонтных работ и восстановления химических покрытий.

Для хранения химреагентов и материалов на ТЭЦ имеется склад, оборудованный устройствами для механизированной выгрузки, транспортировки и приготовления реагентов и их растворов. Предусматриваются специальные помещения и ёмкости для хранения реагентов. Для хранения кислот и щелочей установлено по два бака для каждого реагента, для остальных - по одному. Склад обеспечивает запас химреагентов на 15 суток.

7.6 Описание очистки конденсатов 7.6.1 Замазученный конденсат, конденсат паровых турбинЗамазученный конденсат очищается на станции по схеме с нефтеловушкой и фильтрами. Исходная вода поступает в баки-приёмники, где происходит частичное отстаивание воды. Далее вода поступает в нефтеловушку, которая обеспечивает 40%-ое удаление нефтепродуктов за счет скребкового механизма, сборных труб и эжектора для удаления осадка. Далее вода поступает на флотационную установку. Предварительно в воду добавляется коагулянт. Флотационная установка обеспечивает 30%-ое удаление нефтепродуктов. После промежуточного бака и насосов вода фильтруется на механических фильтрах с засыпкой антрацита и активированного угля.

Для обессоливания турбинного конденсата блока Т-250-240 применяется блочная обессоливающая установка, состоящая из трех сульфоугольных механических фильтров и трех фильтров смешанного действия (ФСД). За ФСД установлена ловушка для улавливания выноса ионитов из-за возможного дефекта дренажных устройств. БОУ размещена в машинном зале на нулевой отметке с компоновкой фильтров в два яруса /7/.

7.6.2 Сточные воды ТЭЦ, методы их очистки и уменьшенияСточные воды проектируемой ТЭЦ включают: охлаждающую воду конденсаторов паровых турбин, обмывочные воды конвективных поверхностей нагрева паровых и водогрейных котлов, воды загрязненные нефтепродуктами и маслами, воды зашламленные от периодических продувок, отходы регенерационных отмывок фильтров ВПУ, растворы консервантов и кислотных промывок.

Сбросные воды ВПУ и БОУ очищаются по схеме нейтрализации Ca(OH)2 с применением двух баков-нейтрализаторов. Внутренняя поверхность баков покрыта антикоррозионным материалом. Каждый бак рассчитан на приём не менее суточного количества регенерационных вод.

Количество сточных вод на ТЭЦ уменьшается в результате применения на ВПУ оборудования противоточной фильтрации. Это позволяет уменьшить расход химреагентов на регенерацию на 30-40%. А также применяется парная регенерация фильтров 1 и 2 ступеней. Промывочные сбросные воды ТЭЦ обезвреживаются по схеме нейтрализации в баках-нейтрализаторах /8/.

7.7 Водно-химический режим на ТЭЦ

Водно-химический режим тепловых электрических станций должен обеспечивать работу теплосилового оборудования без повреждений и снижения экономичности, вызванных образованием: накипи, отложений на поверхностях нагрева; шлама в котлах, тракте питательной воды и в тепловых сетях; коррозии внутренних поверхностей теплоэнергетического оборудования и тепловых сетей; отложений в проточной части паровых турбин; отложений на поверхностях трубок конденсаторов турбин.

С целью обеспечения рационального водно-химического режима на тепловых электростанциях осуществляется нормирование качества пара и воды.

К основным мероприятиям по поддержанию нормируемых показателей водно-химического режима энергоблоков ТЭС относятся: предпусковые промывки оборудования; фосфатирование котловой воды; проведение эксплуатационных промывок оборудования; консервация оборудования во время простев; герметизация баков питательной воды и её составляющих с целью предотвращения попадания кислорода в пароводяной цикл; обессоливание и обескремнивание добавочной воды; удаление свободной угольной кислоты из добавочной химически обработанной воды; обезжелезивание и обессоливание различных конденсатов; деаэрация турбинного конденсата и питательной воды; оснащение конденсаторов специальными дегазирующими устройствами с целью удаления кислорода из конденсата, обеспечение достаточной герметичности конденсаторов турбин со стороны охлаждающей воды и воздуха; постоянный вывод неконденсирующихся газов из паровых камер теплообменников; тщательное уплотнение конденсационных насосов, арматуры и фланцевых соединений трубопроводов, находящихся под разряжением; антикоррозийное покрытие оборудования и применение коррозионно-стойких материалов; введение в паровой цикл корректирующих химических реагентов, соответствующих данному водно-химическому режиму; автоматическая дозировка добавок, корректирующих водный режим.

Для прямоточного котла ТГМП-314А выбираем нейтрально-окислительный режим, основанный на существенном повышении окислительного потенциала среды дозированием в питательную воду кислорода или перекиси водорода и поддержанием рН в пределах 7,0±0,5.

Нормы качества пара прямоточных котлов /8/ установленных на ТЭЦ приведены в таблице 9.

Таблица 9. Нормы качества пара прямоточных котлов

| Нормируемый показатель | Численное значение |

| Содержание натрия (в пересчёте на Na), мкг/кг, не более | 5 |

| Кремниевая кислота (в пересчёте на SiO2), мкг/кг | 15 |

| Удельная электрическая проводимость Н-катионированной пробы, мк См/см, не более | 0,3 |

| Значение pH, не менее | 7,5 |

Таблица 10. Нормы качества питательной воды прямоточных котлов

| Нормируемый показатель | Численное значение |

| Содержание натрия (в пересчёте на Na), мкг/кг, не более | 5 |

| Кремниевая кислота (в пересчёте на SiO2), мкг/кг | 15 |

| Удельная электрическая проводимость Н-катионированной пробы, мк См/см, не более | 0,3 |

| Значение pH, не менее | 7,0 |

| Общая жесткость мг-экв/кг, не более | 0,2 |

| Содержание железа в пересчете на Fe мкг/кг, не более | 10 |

| Содержание меди перед Д мкг/кг, не более | 5 |

| Вещества, экстрагируемые эфиром, мкг/кг, не более | 0,1 |

Качество воды для подпитки тепловых сетей и сетевой воды нормируется по следующим показателям: растворенный кислород допустим в колличестве не более 20 мкг/кг для сетевой воды и не более 50 мкг/кг для подпиточной воды; содержания веществ, экстрагируемых эфиром не более 1 мг/кг, взвешанных веществ не более 5 мг/кг, соединения железа-0,5 мг/кг.

По ПТЭ для пусковых режимов блоков СКП разрешается некоторое ухудшение качества пара. Неизбежность ухудшения качества пара в пусковых режимах связана со стояночным режимом, предшествующим пуску блока.

8. Электрическая часть 8.1 Выбор основного электрооборудования

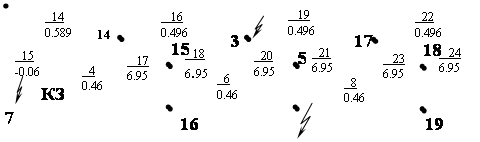

К основному электрическому оборудованию электростанций относятся генераторы и трансформаторы. Количество агрегатов и их параметры выбираются в зависимости от типа, мощности и схемы станции, мощности энергосистемы и других условий.

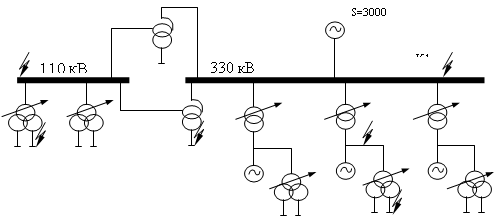

Схемы выдачи электроэнергии зависят от типа и мощности станции, состава оборудования и распределения нагрузки между распредустройствами разного напряжения. В исходном задании связь с энергосистемой осуществляется по линиям высокого напряжения 330 кВ и 110 кВ.

Так как при установке мощных генераторов возрастает значение токов короткого замыкания, то целесообразно присоединение генераторов непосредственно к РУ ВН в виде блоков генератор-трансформатор.

При выборе генераторов руководствуемся следующими соображениями:

все генераторы принимаются одинаковой мощности;

число генераторов должно быть не менее 2 и не более 8;

единичная мощность генератора не должна превышать 10% установленной мощности системы, включая проектируемую ТЭЦ.

Исходя из этого, выбираем на ТЭЦ три одинаковых генератора типа:

ТВВ-320-2ЕУЗ с параметрами – Sном = 385 МВА; cos jн=0,85; ![]() .Число и мощность трансформаторов на электростанции зависит от их назначения, схемы включения генераторов, количества РУ и режимов энергопотребления на каждом из напряжений. Все трансформаторы выбираются трёхфазными.

.Число и мощность трансформаторов на электростанции зависит от их назначения, схемы включения генераторов, количества РУ и режимов энергопотребления на каждом из напряжений. Все трансформаторы выбираются трёхфазными.

Мощность двухобмоточного трансформатора, работающего в блоке с генератором, принимается равной или большей мощности генератора в МВА.

Таким образом, для каждого генератора, работающего в блоке с трансформатором, выбираем трансформатор типа:

ТДЦ – 400000 / 330 с параметрами: Sном=400 МВА, Uвн=347 кВ, Uнн=20 кВ, Рх=300 кВт, Ркз=790 кВт, Uк=11.5 %.

Мощность рабочих трансформаторов собственных нужд выбирается исходя из условия 7% потребления от мощности генератора. Рабочие трансформаторы собственных нужд блоков присоединяются к отпайкам от токопроводов генераторного напряжения. На блочной станции с тремя блоками устанавливается два пуско-резервных трансформатора собственных нужд. Мощность пуско-резервного трансформатора собственных нужд определяется исходя из условия замены одного из наибольших рабочих трансформаторов собственных нужд и одновременного обеспечения запуска блока. В общем случае мощность пуско-резервных трансформаторов собственных нужд в 1.5 раза больше мощности наибольшего рабочего трансформатора собственных нужд.

Таким образом

Sтсн=Sблока*0,07=320*0,07=22,4 МВА.

Выбираем трансформатор собственных нужд типа:

ТРДНС – 32000 / 20 с параметрами: Sном=32 МВА, Uвн=20 кВ, Uнн=6.3 кВ, Рх=29 кВт, Ркз=145 кВт, Uк=12,7 %.

Устанавливаем по одному трансформатору на блок.

Sпртсн=Sтсн*1,5=24 МВА.

Выбираем пуско-резервный трансформатор собственных нужд типа:

ТРДН – 25 000 / 35 с параметрами: Sном=25 МВА, Uвн=15.75 кВ, Uнн1-нн2=6.3- 6.3 кВ, Рх=25 кВт, Ркз=115 кВт, Uкв-н=10.5 %, Iхх=0.65 %, Uнн1-нн2=30 %.

8.2 Расчёт токов короткого замыканияОпределение расчётных токов короткого замыкания необходимо для выбора выключателей по коммутационной способности, проверки аппаратов и проводников на электродинамическую и термическую стойкость.

При проверке аппаратов и токопроводов на электродинамическую и термическую стойкость следует ориентироваться на трёхфазное КЗ. Случай однофазного КЗ может быть исключён из рассмотрения, так как электродинамические силы при этом малы, поскольку расстояние от повреждённого проводника до проводника заземляющей системы велико.

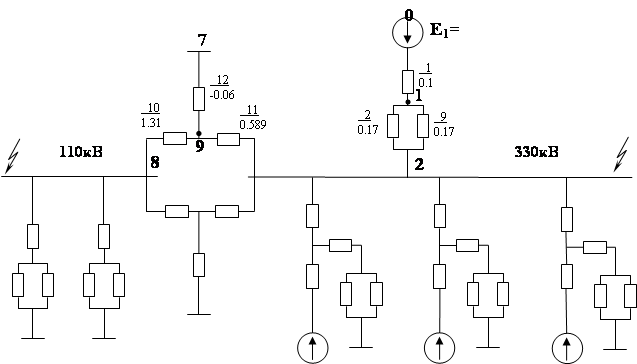

Для выбора электрических аппаратов расчёт производят с допущениями, которые существенно упрощают вычисления, но дают на 10-15 % завышенный результат. Для расчёта трёхфазного тока КЗ составим расчётную схему (рис 8.1)

Рис 8.1 Расчётная схема с обозначением места КЗ

По данной расчётной схеме составляем эквивалентную схему замещения, в которой все источники питания вводятся своими номинальными мощностями (![]() ) и сверхпереходными реактивностями (

) и сверхпереходными реактивностями (![]() )(Рис 8.2).

)(Рис 8.2).

Для расчёта необходимо на схеме замещения представить каждый элемент схемы численным значением.

|

|

|

|

| |||

| |||

![]()

|

|

Рис 8.2 Схема замещения

Определим сопротивления схемы замещения, задавшись базисными значениями:

![]() МВА,

МВА, ![]()

Сопротивление генератора вычисляется по формуле:

![]() ,

(8.1)

,

(8.1)

Сопротивление трансформатора вычисляется по формуле:

![]() , (8.2)

, (8.2)

Сопротивление линии электропередачи вычисляется по формуле:

![]() , (8.3)

, (8.3)

где ![]() – удельное сопротивление линии электропередач,(

– удельное сопротивление линии электропередач,(![]() Ом /км для ЛЭП 330 кВ),

Ом /км для ЛЭП 330 кВ), ![]() – длина линии, км.

– длина линии, км.

Сопротивление трансформатора с расщеплённой обмоткой:

![]() (8.4)

(8.4)

![]() (8.5)

(8.5)

Сопротивление системы вычисляется по формуле:

![]() (8.6)

(8.6)

Определим численные значения по формулам 8.1-8.6:

Сопротивления генераторов Г1, Г2, Г3:

![]()

Сопротивления трансформаторов Т1,Т2,Т3:

![]()

Сопротивления трансформаторов СН:

![]()

![]()

Сопротивление автотрансформаторов:

![]()

![]()

![]()

![]()

![]()

![]()

Сопротивление линии:

![]()

Сопротивление системы:

![]()

Сопротивление ПРТСН:

![]()

![]()

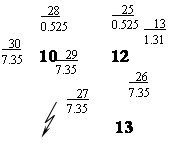

Делаем расчет для точки КЗ.

Произведем эквивалентную замену схемы.

|

|

| ||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

Преобразуем некоторые элементы схемы:

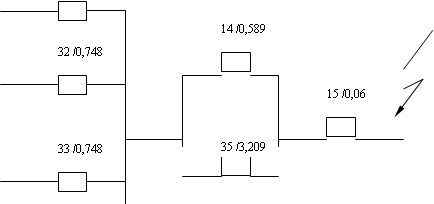

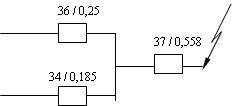

X31=Х32=Х33=Х4+Х3=0,46+0,288=0,748

Х34=Х2*Х9/(Х2+Х9)+Х1=0,172/2*0,17+0,1=0,185

Х35=Х11+Х10+Х13=0,589+1,31+1,31=3,209

| ||||||||

| ||||||||

| ||||||||

| ||||||||

|

| |||||||

Х36=1/(1/Х31+1/Х32+1/Х33)=1/(3/0,748)=0,25

Х37=Х14*Х35/(Х14+Х35)+Х15=0,589*3,209/(0,589+3,209)+0,06=0,558

Хрез=Хэкв+Х37=0,106+0,558=0,664

Коэффициенты токораспределения:

С1=Хэкв/Х34=0,106/0,185=0,573

С2=Хэкв/Х36=0,106/0,25=0,424

Сопротивление ветвей с учетом разделения Х37:

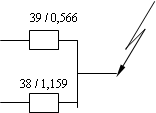

Х38=Хрез/С1=0,664/0,573=1,159

Х39=Хрез/С2=0,664/0,424=1,566

| |||||||||

| |||||||||

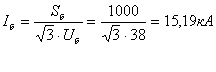

Базисный ток:

Периодическая составляющая тока КЗ:

Iпо4=Е4/Х39*Iб=1/1,566*15,19=9,7кА

Iпо с=Ес/Х38*Iб=1/1,159*15,19=13,1кА

Iпо сум=Iпо4+Iпо с=9,7+13,1=22,8кА

Амплитуда ударного тока КЗ:

iу4=kу√2*Iпо4=1,977*√2*9,7=27,12кА

iус=kу√2*Iпос=1,977√2*13,1=31,81кА

iу сум=iу4+iус=27,12+31,81=5893кА

где ![]() 7 - ударный коэффициент.

7 - ударный коэффициент.

Полное время отключения:

![]()

Постоянная времени затухания:

![]()

Апериодическая составляющая тока КЗ в момент времени ![]() :

:

![]()

Электрические аппараты выбираются по расчетным условиям нормального режима с последующей проверкой их работоспособности в аварийных режимах. При этом расчётные величины должны быть меньшими или равными номинальным (каталожным параметрам).

Выключатели выбираются по:

1. По напряжению установки (Uуст £ Uном).

2. По длительному току (Iнорм £ Iном; Imax£ Iном).

Похожие работы

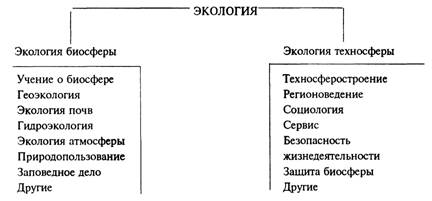

... или технологических процессов; – при выборе технического решения обеспечить малоотходность производства и максимальную эффективность использования энергоресурсов. Задачи специалиста в области безопасности жизнедеятельности сводятся к следующему; – контроль и поддержание допустимых условий (параметры микроклимата, освещение и др.) жизнедеятельности человека в техносфере; – идентификация ...

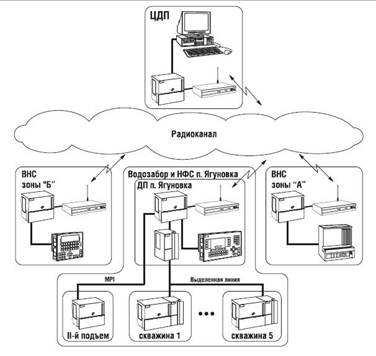

... систем электро-, тепло- и газоснабжения[17]. В настоящее время нормативно-правовые акты, регламентирующие деятельность предприятий жилищно-коммунального хозяйства, в том числе по водоснабжению и водоотведению находятся на различных уровнях управления: федеральном, региональном и местном. Правовое регулирование водоснабжения и водоотведения в России осуществляется рядом нормативных актов, в том ...

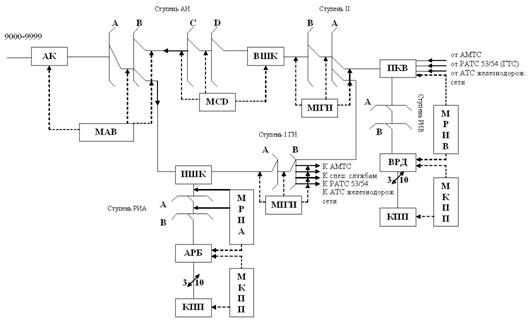

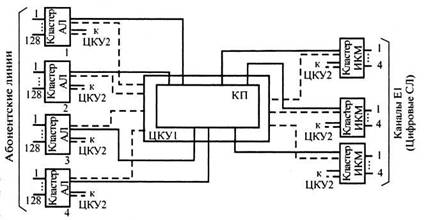

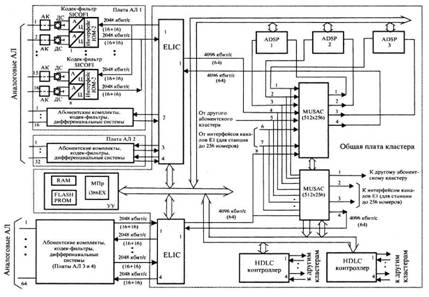

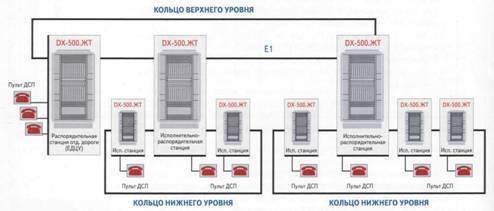

... 2.1 Особенности концепции учрежденческой автоматической телефонной станции Технический уровень. При проектировании необходимо применение цифровой учрежденческой автоматической телефонной станции (УАТС), построенной на унифицированной архитектуре, обеспечивающую масштабируемость, надежность, простоту обслуживания. УАТС должна обеспечить: масштабируемость; возможность наращивания внутренней ...

... возможного экспорта в восточном направлении. К числу приоритетных направлений энергетической стратегии Сибири необходимо отнести следующие: - энергосбережение и рациональное природопользование в энергетике; - структурно-технологическое преобразование ТЭК; - коренное совершенствование баланса КПТ: использование природного газа, газификация углей, переработка и облагораживание углей ...

0 комментариев