Навигация

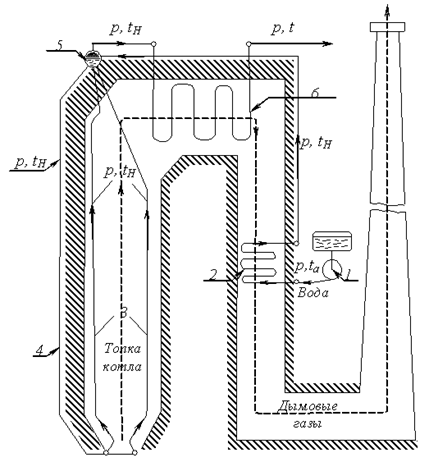

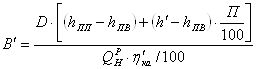

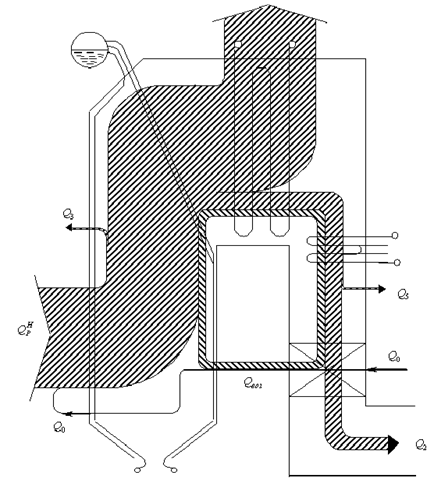

Принципиальная схема котельного агрегата [1]

2. Принципиальная схема котельного агрегата [1]

Рисунок 1 – Принципиальная схема котельного агрегата

В котельном агрегате вода подается питательным насосом 1 в подогреватель ( водяной экономайзер) 2, где за счет теплоты дымовых газов (показаны пунктиром) подогревается до температуры кипения ![]() . Из экономайзера вода попадает через барабан 5 и опускные трубы 4 в систему испарительных трубок 3, которые расположены в топке котла. В испарительных трубках в результате подвода теплоты от продуктов горения часть воды превращается в пар. Образовавшаяся пароводяная эмульсия возвращается в барабан 5, где разделяется на сухой насыщенный пар и воду, которая опять возвращается в испарительный контур. Полученный таким образом сухой насыщенный пар из верхней части барабана поступает в пароперегреватель 6, где за счет теплоты горячих дымовых газов перегревается до требуемой температуры перегретого пара

. Из экономайзера вода попадает через барабан 5 и опускные трубы 4 в систему испарительных трубок 3, которые расположены в топке котла. В испарительных трубках в результате подвода теплоты от продуктов горения часть воды превращается в пар. Образовавшаяся пароводяная эмульсия возвращается в барабан 5, где разделяется на сухой насыщенный пар и воду, которая опять возвращается в испарительный контур. Полученный таким образом сухой насыщенный пар из верхней части барабана поступает в пароперегреватель 6, где за счет теплоты горячих дымовых газов перегревается до требуемой температуры перегретого пара ![]() .

.

Таким образом, процесс получения перегретого пара состоит из трех п последовательных стадий: подогрев воды до температуры кипения, парообразования и е перегрева пара до требуемой температуры. Все эти стадии протекают при постоянном давлении.

3. Теплотехнические расчеты котельного агрегата

3.1 Расчет процесса горения топлива в топке котла

Коэффициент избытка воздуха за установкой

![]() ,

,

![]()

Теоретическое количество воздуха, необходимого для полного сгорания ![]() газообразного топлива

газообразного топлива

![]() ,

,

![]() м3/м3.

м3/м3.

Объем трехатомных газов

![]() ,

,

![]() м3/м3.

м3/м3.

Теоретический объем азота

![]() ,

,

![]() м3/м3.

м3/м3.

Объем избытка воздуха в топочном пространстве

![]() ,

,

![]() м3/м3.

м3/м3.

Объем водяных паров

![]() ,

,

![]() м3/м3.

м3/м3.

Объемное количество продуктов сгорания, образующихся при сжигании ![]() топлива

топлива

![]() ,

,

![]() . м3/м3.

. м3/м3.

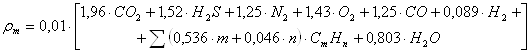

Плотность топливного газа при нормальных условиях

,

,

кг/м3.

кг/м3.

Массовое количество дымовых газов, образующихся при сжигании газообразного топлива

![]() ,

,

![]() кг/м3.

кг/м3.

Определим калориметрическую температуру горения, для чего вычислим энтальпию продуктов сгорания при температуре 1400 и 2000 °С

![]() ,

,

![]() кДж/кг,

кДж/кг,

![]() кДж/кг.

кДж/кг.

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() - Средние объемные изобарные теплоемкости углекислого газа, азота, водяных паров и воздуха;

- Средние объемные изобарные теплоемкости углекислого газа, азота, водяных паров и воздуха;

Энтальпию продуктов сгорания ![]() при калориметрической температуре определяем из уравнения теплового баланса топки, для двух случаев

при калориметрической температуре определяем из уравнения теплового баланса топки, для двух случаев

а. с воздухоподогревателем

![]() ,

,

![]() кДж/м3.

кДж/м3.

где ![]() - физическое тепло топлива, ввиду его малости можно принять

- физическое тепло топлива, ввиду его малости можно принять ![]() ;

;

![]() - физическое тепло воздуха;

- физическое тепло воздуха;

![]() ,

,

![]() кДж/м3.

кДж/м3.

где ![]() - температура воздуха;

- температура воздуха;

![]() - средняя изобарная объемная теплоемкость воздуха при

- средняя изобарная объемная теплоемкость воздуха при![]() ;

;

б. без воздухоподогревателя

![]() ,

,

![]() кДж/м3

кДж/м3

Зная ![]() и

и ![]() по ht – диаграмме определяем калориметрические температуры горения

по ht – диаграмме определяем калориметрические температуры горения ![]() и

и ![]()

Построили диаграмму ![]() - продуктов сгорания и определили

- продуктов сгорания и определили ![]() и

и ![]() , которые равны

, которые равны ![]() °С и

°С и ![]() °С.

°С.

Определяем энтальпию уходящих газов

а. с воздухоподогревателем

![]() ,

,

![]()

б. без воздухоподогревателя

![]() ,

,

![]()

Для этого случая определяем приближенное значение температуры уходящих газов ![]() без воздухоподогревателя из уравнения теплового баланса последнего

без воздухоподогревателя из уравнения теплового баланса последнего

![]() ,

,

где 1,295 и 1,293 – плотности дымовых газов и воздуха при нормальных условиях;

![]() - средняя изобарная массовая теплоемкость газов,

- средняя изобарная массовая теплоемкость газов,

принимаем ![]() ;

;

![]() - средняя изобарная массовая теплоемкость воздуха,

- средняя изобарная массовая теплоемкость воздуха,

принимаем ![]() ;

;

отсюда

![]() ,

,

![]() °С.

°С.

3.2 Расчет процесса горения и ![]() - диаграмма продуктов сгорания топлива

- диаграмма продуктов сгорания топлива

Исходные данные содержание компонентов смеси

| CH4 | C2H6 | C3H8 | C4H10 |

| 98.000 | 0,400 | 0.200 | 0.000 |

| C5H12 | H2S | H2 | H2O |

| 0.000 | 0.000 | 0.000 | 0.000 |

| O2 | CO | CO2 | N2 |

| 0.000 | 0.100 | 0.000 | 1.300 |

Q – НИЗШАЯ ТЕПЛОТВОРНАЯ СПОСОБНОСТЬ, кДж/м3 Q = 36700.000

Определяем энтальпию продуктов сгорания

| Т/А | 1.0 | 1.2 | 1.4 | 1.6 | 1.8 |

| 0.0 | 0,000 | 0,000 | 0,000 | 0,000 | 0,000 |

| 100.0 | 1462,075 | 1712,302 | 1962,529 | 2212,756 | 2462,984 |

| 200.0 | 2943,884 | 3446,974 | 3950,063 | 4453,152 | 4956,242 |

| 300.0 | 4482,032 | 5242,573 | 6003,114 | 6763,654 | 7524,195 |

| 400.0 | 6042,497 | 7065,550 | 8088,603 | 9111,656 | 10134,709 |

| 500.0 | 7662,754 | 8955,125 | 10247,495 | 11539,866 | 12832,237 |

| 600.0 | 9316,992 | 10883,935 | 12450,878 | 14017,821 | 15584,763 |

| 700.0 | 11012,272 | 12859,842 | 14707,412 | 16554,982 | 18402,552 |

| 1400.0 | 23754,819 | 27674,749 | 31594,680 | 35514,610 | 39434,541 |

| 1500.0 | 25666,249 | 29893,366 | 34120,483 | 38347,600 | 42574,717 |

| 1600.0 | 27594,377 | 32131,034 | 36667,691 | 41204,348 | 45741,005 |

| 1700.0 | 29542,715 | 34389,814 | 39236,913 | 44084,013 | 48931,112 |

| 1800.0 | 31495,488 | 36655,757 | 41816,026 | 46976,294 | 52136,563 |

| 1900.0 | 33466,855 | 38904,961 | 44343,066 | 49781,172 | 55219,277 |

| 2000.0 | 35445,070 | 41235,243 | 47025,416 | 52815,590 | 58605,763 |

| 2100.0 | 37439,057 | 43544,581 | 49650,105 | 55755,629 | 61861,153 |

| 2200.0 | 39439,580 | 45863,258 | 52286,936 | 58710,615 | 65134,293 |

| 2300.0 | 41440,367 | 48182,919 | 54925,472 | 61668,024 | 68410,576 |

| 2400.0 | 43456,609 | 50520,344 | 57584,079 | 64647,814 | 71711,550 |

| 2500.0 | 45472,713 | 52855,617 | 60238,522 | 67621,427 | 75004,332 |

| Т/А | 2.0 | 3.0 | 3.5 | 4.0 | 4.5 |

| 0.0 | 0,000 | 0,000 | 0,000 | 0,000 | 0,000 |

| 100.0 | 2713,211 | 3964,347 | 4589,915 | 5215,483 | 5841,051 |

| 200.0 | 5459,331 | 7974,778 | 9232,501 | 10490,225 | 11747,948 |

| 300.0 | 8284,736 | 12087,439 | 13988,791 | 15890,143 | 17791,495 |

| 400.0 | 11157,762 | 16273,028 | 18830,661 | 21388,294 | 23945,927 |

| 500.0 | 14124,607 | 20586,460 | 23817,387 | 27048,313 | 30279,240 |

| 600.0 | 17151,706 | 24986,421 | 28903,778 | 32821,135 | 36738,493 |

| 700.0 | 20250,122 | 29487,972 | 34106,897 | 38725,822 | 43344,747 |

| 1400.0 | 43354,471 | 62954,123 | 72753,949 | 82553,775 | 92353,601 |

| 1500.0 | 46801,834 | 67937,418 | 78505,211 | 89073,003 | 99640,796 |

| 1600.0 | 50277,662 | 72960,947 | 84302,589 | 95644,232 | 106985,875 |

| 1700.0 | 53778,212 | 78013,709 | 90131,457 | 102249,206 | 114366,954 |

| 1800.0 | 57296,832 | 83098,175 | 95998,847 | 108899,518 | 121800,190 |

| 1900.0 | 60657,383 | 87847,911 | 101443,175 | 115038,439 | 128633,703 |

| 2000.0 | 64395,936 | 93346,802 | 107822,235 | 122297,667 | 136773,100 |

| 2100.0 | 67966,677 | 98494,296 | 113758,106 | 129021,916 | 144285,726 |

| 2200.0 | 71557,972 | 103676,363 | 119735,559 | 135794,755 | 151853,951 |

| 2300.0 | 75153,128 | 108865,890 | 125722,270 | 142578,651 | 159435,031 |

| 2400.0 | 78775,285 | 114093,961 | 131753,299 | 149412,637 | 167071,975 |

| 2500.0 | 82387,237 | 119301,761 | 137759,023 | 156216,285 | 174673,547 |

| Т/А | 5.0 | 5.5 | 6.0 | 6.5 | 7.0 |

| 0.0 | 0,000 | 0,000 | 0,000 | 0,000 | 0,000 |

| 100.0 | 6466,619 | 7092,187 | 7717,755 | 8343,323 | 8968,891 |

| 200.0 | 13005,671 | 14263,395 | 15521,118 | 16778,842 | 18036,565 |

| 300.0 | 19692,846 | 21594,198 | 23495,550 | 25396,902 | 27298,254 |

| 400.0 | 26503,559 | 29061,192 | 31618,825 | 34176,458 | 36734,091 |

| 500.0 | 33510,166 | 36741,093 | 39972,019 | 43202,946 | 46433,873 |

| 600.0 | 40655,850 | 44573,207 | 48490,564 | 52407,922 | 56325,279 |

| 700.0 | 47963,672 | 52582,597 | 57201,522 | 61820,447 | 66439,372 |

| 1400.0 | 102153,427 | 111953,253 | 121753,079 | 131552,905 | 141352,731 |

| 1500.0 | 110208,588 | 120776,380 | 131344,173 | 141911,965 | 152479,757 |

| 1600.0 | 118327,517 | 129669,160 | 141010,802 | 152352,445 | 163694,088 |

| 1700.0 | 126484,703 | 138602,452 | 150720,200 | 162837,949 | 174955,697 |

| 1800.0 | 134700,862 | 147601,533 | 160502,205 | 173402,877 | 186303,548 |

| 1900.0 | 142228,967 | 155824,231 | 169419,495 | 183014,758 | 196610,022 |

| 2000.0 | 151248,533 | 165723,966 | 180199,399 | 194674,832 | 209150,265 |

| 2100.0 | 159549,536 | 174813,346 | 190077,156 | 205340,965 | 220604,775 |

| 2200.0 | 167913,147 | 183972,343 | 200031,539 | 216090,735 | 232149,931 |

| 2300.0 | 176291,412 | 193147,792 | 210004,173 | 226860,554 | 243716,934 |

| 2400.0 | 184731,313 | 202390,651 | 220049,989 | 237709,327 | 255368,665 |

| 2500.0 | 193130,809 | 211588,071 | 230045,333 | 248502,596 | 266959,858 |

Сумма теплоты сгорания топлива и физической теплоты подогретого воздуха

| Т/А | 1.0 | 1.2 | 1.4 | 1.6 | 1.8 |

| 0.0 | 35500,000 | 35500,000 | 35500,000 | 35500,000 | 35500,000 |

| 100.0 | 36728,386 | 36974,064 | 37219,741 | 37465,418 | 37711,096 |

| 200.0 | 37969,431 | 38463,317 | 38957,203 | 39451,089 | 39944,975 |

| 300.0 | 39232,768 | 39979,322 | 40725,876 | 41472,429 | 42218,983 |

| 400.0 | 40521,233 | 41525,479 | 42529,726 | 43533,972 | 44538,219 |

| 500.0 | 41841,720 | 43110,064 | 44378,408 | 45646,752 | 46915,096 |

| 600.0 | 43188,278 | 44725,934 | 46263,590 | 47801,246 | 49338,901 |

| 700.0 | 44564,215 | 46377,058 | 48189,901 | 50002,744 | 51815,587 |

| Т/А | 2.0 | 3.0 | 3.5 | 4.0 | 4.5 |

| 0.0 | 35500,000 | 35500,000 | 35500,000 | 35500,000 | 35500,000 |

| 100.0 | 37956,773 | 39185,159 | 39799,353 | 40413,546 | 41027,739 |

| 200.0 | 40438,862 | 42908,292 | 44143,008 | 45377,723 | 46612,439 |

| 300.0 | 42965,537 | 46698,305 | 48564,689 | 50431,073 | 52297,457 |

| 400.0 | 45542,465 | 50563,698 | 53074,314 | 55584,931 | 58095,547 |

| 500.0 | 48183,440 | 54525,159 | 57696,019 | 60866,879 | 64037,739 |

| 600.0 | 50876,557 | 58564,835 | 62408,975 | 66253,114 | 70097,253 |

| 700.0 | 53628,430 | 62692,645 | 67224,752 | 71756,859 | 76288,967 |

| Т/А | 5.0 | 5.5 | 6.0 | 6.5 | 7.0 |

| 0.0 | 35500,000 | 35500,000 | 35500,000 | 35500,000 | 35500,000 |

| 100.0 | 41641,932 | 42256,125 | 42870,319 | 43484,512 | 44098,705 |

| 200.0 | 47847,154 | 49081,870 | 50316,585 | 51551,300 | 52786,016 |

| 300.0 | 54163,841 | 56030,226 | 57896,610 | 59762,994 | 61629,378 |

| 400.0 | 60606,164 | 63116,780 | 65627,396 | 68138,013 | 70648,629 |

| 500.0 | 67208,599 | 70379,459 | 73550,319 | 76721,179 | 79892,039 |

| 600.0 | 73941,392 | 77785,532 | 81629,671 | 85473,810 | 89317,949 |

| 700.0 | 80821,074 | 85353,182 | 89885,289 | 94417,397 | 98949,504 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчет теплового баланса производится по уравнению

![]() , (3.1)

, (3.1)

где ![]() - располагаемая или внесенная в котельный агрегат теплота;

- располагаемая или внесенная в котельный агрегат теплота;

![]() - низшая теплота сгорания топлива;

- низшая теплота сгорания топлива;

![]() - полезно использованная в котельном агрегате теплота;

- полезно использованная в котельном агрегате теплота;

![]() - потери теплоты с уходящими газами;

- потери теплоты с уходящими газами;

![]() - потери теплоты от химической неполноты сгорания топлива;

- потери теплоты от химической неполноты сгорания топлива;

![]() - потери теплоты от механической неполноты сгорания топлива;

- потери теплоты от механической неполноты сгорания топлива;

![]() - потери теплоты от наружного охлаждения;

- потери теплоты от наружного охлаждения;

![]() - потери с физическим теплом шлака;

- потери с физическим теплом шлака;

Разделив обе части уравнения (3.1) на ![]() и умножив на 100, получим уравнение теплового баланса

и умножив на 100, получим уравнение теплового баланса

![]() ,

,

в котором величина

![]() ,

,

численно равна КПД котельного агрегата.

При сжигании газообразного топлива принимаем

![]() ;

;

![]() ;

;

Зная коэффициент αТ=1,20, выбираем горелку. Нам подходит камерная топка для сжигания жидких и газообразных топлив, с потерей теплоты от химической неполноты сгорания q3=2.8%.

По паропроизводительности котельного агрегата, которая равна D=21 т/ч, можно определить потери тепла на наружное охлаждение q5=1,28%.

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

Потери теплоты с уходящими газами определяем для двух случаев [1]

а. с воздухоподогревателем

![]() ,

,

![]() %.

%.

б. без воздухоподогревателя

![]() ,

,

![]() %.

%.

где ![]() при t0=0°C;

при t0=0°C;

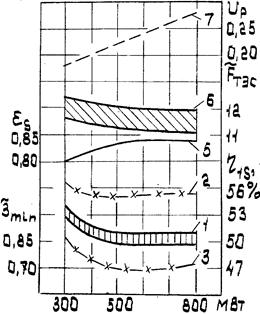

КПД брутто котельного агрегата

а. с воздухоподогревателем

![]() ,

,

![]() %.

%.

б. без воздухоподогревателя

![]() ,

,

![]() %.

%.

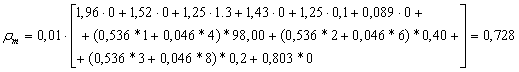

Часовой расход натурального топлива

а. с воздухоподогревателем

,

,

м3/ч.

м3/ч.

где D – паропроизводительность котельного агрегата, кг/ч;

![]() - энтальпия перегретого пара, определяется по таблицам термодинамических свойств воды и водяного пара по

- энтальпия перегретого пара, определяется по таблицам термодинамических свойств воды и водяного пара по ![]() и

и ![]() ;

;

![]() - энтальпия питательной воды при температуре

- энтальпия питательной воды при температуре ![]() и

и ![]() ;

;

![]() - энтальпия котловой воды в котельном агрегате, определяется при температуре

- энтальпия котловой воды в котельном агрегате, определяется при температуре ![]() и

и ![]() ;

;

б. без воздухоподогревателя [1]

,

,

м3/ч.

м3/ч.

Часовой расход условного топлива

а. с воздухоподогревателем

![]() ,

,

![]() м3/ч

м3/ч

б. без воздухоподогревателя

![]() ,

,

![]() м3/ч.

м3/ч.

Диаграмма тепловых потоков

Рисунок 4 - Диаграмма тепловых потоков (кДж/м3) котельного агрегата

Похожие работы

... на параметры и профиль ППТУ осуществляется с использованием ЕС ЭВМ и системы математических моделей, имитирующих функционирование энерготехнологических блоков. Проведено несколько серий расчетов на ЕС ЭВМ, которые отличаются по дискретным признакам типов и схем энерготехнологических блоков (с плазмопаровой и плазмокислородной газификацией, с плазмотермической газификацией, с внутрицикловой ...

0 комментариев