Навигация

Правила ликвидации ГНВП и последовательность действий при

10 Правила ликвидации ГНВП и последовательность действий при

возникновении ГНВП

1) В случае неуверенности в ГНВП, необходимо остановить насосы, при этом забойное давление снизится (не будет динамической составляющей) и проявление должно сразу проявиться, если оно имеет место.

2)При наличии проявления следует, как можно скорее, загерметизировать скважину, так как максимальные давления, которые будут возникать при ликвидации проявления, будут тем больше, чем больше объем поступившего флюида.

Порядок действий при герметизации скважины: остановить вращение ротора;

поднять инструмент так, чтобы замковое соединение не находилось в зоне плашек превентора; остановить насосы; открыть гидроуправляемую задвижку на линии ведущей к открытому дросселю; закрыть превентор; медленно закрыть дроссель или задвижку на выходе превентора, следя за тем, чтобы давление в обсадной колонне не превышало допустимое давление разрыва труб или гидроразрыва пород.3) регистрация давлений:

- дать возможность и время избыточным давлениям в бурильных трубах и КЗП

стабилизироваться. Для этого требуется не более 5-10 минут. Затрачивать больше

времени не допускается, так как в случае газопроявлений всплывающая пачка будет

вносить значительные погрешности, также возможен случай, когда проявляющий

пласт является плохопроницаемым, то есть он не сразу передал свое давление,

следовательно, мы не верно определим пластовое давление и рассчитаем плотность

раствора, требуемую для глушения скважины, что приведет к новому проявлению и

потребуется второй цикл, но ждать больше 10 минут нельзя, так как это может

всплывать газовая пачка;

- необходимо записать избыточное давление в трубах и затрубье, объем

проявления, который равняется увеличению объема с приемной емкости, это значение

используется для расчета максимальных ожидаемых давлений при глушении

скважины. В случае наличия в бурильных трубах обратного клапана избыточное

давление в трубах можно определить

с помощью цементированного агрегата,

закачивая раствор в трубы с малой производительностью.

4) Выбор

производительности насосов и давления глушения

Производительность обычно берут вдвое меньше, чем при бурении.

11 Техника безопасности при ликвидации аварий в бурении

Наиболее сложные аварии в бурении: прихват инструмента; обрыв или слом инструмента;

заклинивание инструмента в суженной части ствола; падение инструмента.1. Проверить исправность вышки, талевой системы контроль измерительных

приборов;

2. Уберите с мостков и рабочей площадки ненужный инструмент и освободите

проходы;

3. Проверьте наличие и исправность противопожарного инвентаря перед работами;

4. Проверьте перед сборкой ловильного инструмента его состояние и запишите

основные размеры;

5. Использовать только тот л обильный инструмент, который соответствует по

своим техническим характеристикам виду аварии и геологическим условиям в

скважине.

12 Техника безопасности при эксплуатации цементировочного

оборудования

Эксплуатация цементировочного оборудования должна осуществляться в соответствии с требованиями эксплуатации. Нарушение правил эксплуатации часто приводит к авариям (возможны человеческие жертвы). Поэтому до начала эксплуатации оборудования необходимо тщательно проверить все узлы оборудования, замеченные неисправности необходимо устранить, спрессовать манифольдные линии на 1,5 кратное рабочее давление. При сборке манифольдных линий необходимо прочистить все резьбовые соединения. Это обеспечит герметичность соединения и надежность работы. Необходимо проверить надежность предохранительного клапана. Выхлоп от клапана должен идти в приемный бак. Выхлопная труба от ДВС должна иметь искрогаситель. Для работы на агрегатах необходимо применять спецформу и рабочие рукавицы.

13 Практические занятия на тренажере DS-200

Практику проходил на буровом тренажере фирмы "Simtrer" Компоненты DS-200:

буровой манифольд;

пульт управления сухопутным превентором; пульт управления морским превентором; пульт управления буровым оборудованием; пульт контроля процесса бурения; пульт управления дистанционным штуцером; штуцерный манифольд; блок автоматического режима бурения; компенсатор буровой колонны; пульт натяжения райзера; пульт управления дивертором.Основные упражнения, отработанные на тренажере: осуществление углубления скважины при заданных параметрах бурения.

14 СПБУ "Мурманская"

Основные характеристики СПБУ "Мурманская":

установка создана на базе установки типа "Шельф"; общее водоизмещение 14800 тонн; высота опор 126 метров; глубина моря до 100 метров; вертолетная площадка; четыре якоря: два носовых по 10 тонн и два кормовых по 7 тонн; четыре шлюпки вместимостью по 42 человека по двум бортам; высота над уровнем моря 15 метров.На установке имеются два комбинированных превентора на 700 атм., один из которых универсальный. За последний год произошла модернизация: был установлен верхний привод (TOP DRIVE) с наддувом воздухом, который намного эффективнее ротора. Может выполнять роль АКБ. Имеется манифольдная линия на 105 атм. рабочего давления. Также есть емкости для бурового раствора по 56 м3 и столько же запасных. Запас пресной воды по 100 и 300 тонн. Имеется опреснительная установка с производительностью 20 тонн в сутки. Модернизирован цементный отсек с емкостями для хранения сухого цемента, имеется три буровых насоса и два цементных агрегата. В процессе просмотра видеофильма мы наблюдали процесс отбора керна. Шла сборка керноприемного снаряда. После сборки спускали инструмент в скважину, произвели отбор керна, подняли керноприемный снаряд, разобрали его, подняли керноприемную трубу, спустили на керноприемный мост, отвернули кернорватель и приподняли трубу. Вынули керн из трубы.

ПРИГОТОВЛЕНИЕ БУРОВЫХ РАСТВОРОВ

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

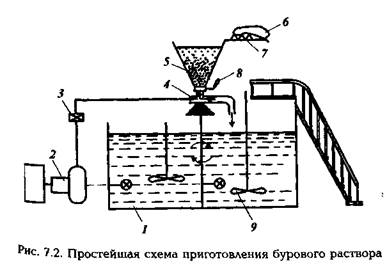

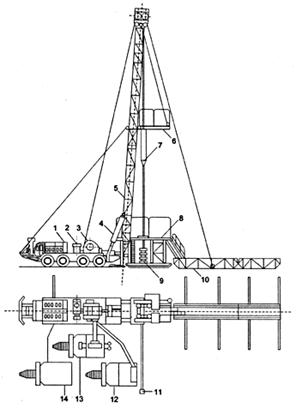

Наиболее простая технологическая схема (рис. 7.2) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими пе-ремешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневый насос 2

(обычно один из подпорных насосов) и манифольды.

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливаю расчетное количество дисперсионной среды (обычно 20-30 м3) и с помощью насоса 2 по нагнетательной линии с движкой 3 подают ее через гидроэжекторный смеситель 4 п замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемником или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируют шиберной заслонкой 8, а величину вакуума в камере -сменными твердосплавными насадками.

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготавливают впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы либо в специальные запасные.

Утяжеление бурового раствора порошкообразным баритом и обработку порошкообразными химическими реагентами осуществляют аналогично после приготовления порции исходной коллоидной системы (например, водоглинистой).

Зарубежные фирмы обычно оборудуют гидроворонки аэрожелобом или вибратором для побуждения течения порошка и обеспечения более равномерной его подачи в зону смешения.

Основной недостаток описанной технологии — слабая механизация работ, неравномерная подача компонентов в зону смешения, слабый контроль за процессом. По описанной схеме максимальная скорость приготовления раствора не превышает 40 м3/ч.

В настоящее время в отечественной практике широко ис пользуют прогрессивную технологию приготовления буров растворов из порошкообразных материалов. Технология основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса.

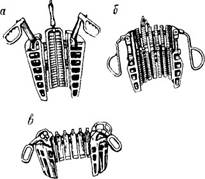

Блок БПР предназначен для приготовления и утяжеления бурового раствора, а также хранения на буровой запаса порошкообразных материалов. Выпускается несколько типов БПР, отличающихся вместимостью бункеров для хранения материалов.

Наиболее широко применяется БПР, выпускаемый Хадыженским машзаводом. Он представляет собой (рис. 7.3) два Цельнометаллических бункера 1, которые оборудованы разгрузочными пневматическими устройствами 7, резинотканевыми гофрированными рукавами 3 и воздушными фильтрами <?• В комплект БПР входит выносной гидроэжекторный смеситель 4, который монтируется непосредственно на емкости ЦС и соединяется с бункером гофрированным рукавом.

ОЧИСТКА БУРОВОГО РАСТВОРА ОТ ГАЗА

Газирование бурового раствора препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается скорость бурения, особенно в мягких породах; во-вторых, возникают осыпи, обвалы и флюидопроявления в результате снижения эффективной плотности бурового раствора (а следовательно, и гидравлического давления на пласты); в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

Попадающий в циркуляционный поток газ приводит к изменению всех технологических свойств бурового раствора, а также режима промывки скважины. Кроме очевидного уменьшения плотности раствора изменяются также его реологические свойства — по мере газирования раствор становится более вязким, как и всякая двухфазная система. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки от шлама работает неэффективно.

Кислые газы, такие как двуокись углерода, могут привести к понижению рН раствора и вызвать его флокуляцию.

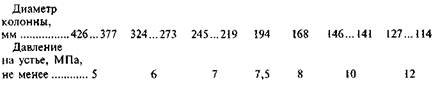

Снижение гидравлической мощности вследствие присутствия в растворе газа отрицательно сказывается на всем процессе бурения. Оптимизированные программы бурения требуют, чтобы на долоте срабатывалось до 65 — 70 % гидравлической мощности. Но снижение объемного коэффициента полезного действия насоса в результате газирования бурового раствора влечет за собой существенное уменьшение подачи насосов, так как

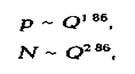

N~pQ,

где N — гидравлическая мощность; Q, р — соответственно подача и давление, развиваемые буровыми насосами.

Как видно из рис. 7.25, зависимость гидравлической мощности от степени газирования (объемная доля) бурового раствора весьма заметна. Так, при содержании (объемной доле) газа, равном 2 %, снижение гидравлической мощности составляет 5,6 %.

Чтобы свести к минимуму вредное влияние самопроизвольного газирования бурового раствора, необходимо знать условия проникновения газа в него и их физико-химическое взаимодействие.

Газ из пласта попадает в буровой раствор в результате отрицательного дифференциального давления между скважиной и пластом либо вследствие высокой скорости бурения, когда пластовый газ не успевает оттесниться фильтратом от забоя и стенок скважины и попадает в поток раствора вместе с выбуренной породой.

Газ в буровом растворе может находиться в свободном, жидком и растворенном состоянии. По мере перемещения потока раствора к устью пузырьки свободного газа увеличиваются в объеме в результате снижения давления, сливаются друг с другом, образуя газовые пробки, которые прорываются в атмосферу. Свободный газ легко удаляется из раствора в поверхностной циркуляционной системе путем перемешивания в желобах, на виброситах, в емкостях. При устойчивом газировании, например во время бурения при несбалансированном давлении, свободный газ удаляют из бурового раствора с помощью газового сепаратора.

Пузырьки газа, которые не извлекаются из бурового раствора при перепаде давления между ними и атмосферой, оказываются вовлеченными в буровой раствор и для их удаления

|

|

требуется дополнительная энергия.

Полнота дегазации буровою раствора зависит от его плотности, количества твердой фазы, вязкости и прочности структуры. Существенную роль играют также поверхностное натяжение жидкости, размер пузырьков и силы взаимного притяжения.

В связи с высоким поверхностным натяжением трудно поддаются дегазации буровые растворы на углеводородной основе, а также растворы, содержащие в качестве регулятора водоотдачи крахмал. Некоторые углеводороды, проникая из пласта в буровой раствор при повышенных температуре и давлении, остаются в жидком состоянии. Попадая в другие термодинамические условия, например в поверхностную циркуляционную систему, они превращаются в газ и заметно изменяют технологические свойства бурового раствора.

Некоторые газы при повышенных температуре и давлении проникают в межмолекулярную структуру бурового раствора и вызывают едва заметное увеличение его объема. Наиболее опасны в этом отношении растворы на углеводородной основе, в которые может проникать большое количество пластового газа. Обнаружить вовлеченный таким способом в буровой раствор природный газ очень трудно.

Растворы, газированные сероводородом, создают особенные трудности при дегазации:

система дегазации должна быть весьма эффективной, так как при объемной концентрации 0,1 % сероводород — опасный яд;

· сероводород взрывоопасен даже при объемной концентрации 4,3 % (для сравнения, нижний предел взрываемости метана 5 %);

· сероводород растворим в буровых растворах, его растворимость в воде приблизительно пропорциональна давлению;

· сероводород обладает высокой корродирующей способностью.

Различная степень газирования бурового раствора требует применения разного оборудования для дегазации. Свободный газ удаляется достаточно просто. Поток раствора из межтрубного пространства поступает в сепаратор, где газ отделяется от раствора и направляется по отводной линии на факел. Оставшийся в растворе свободный газ удаляется в атмосферу окончательно на виброситах или в емкости для сбора очищенного от шлама раствора.

Газ, проникший в молекулярную структуру раствора,извлечь значительно труднее. Для этого требуется не только затратить некоторую энергию, но и часто необходимо применять понизители вязкости и поверхностного натяжения, если используется недостаточно совершенная система дегазации.

Жидкие и растворимые газы удалить из раствора довольно трудно, так как газ входит в межмолекулярную структуру нефтяной фазы бурового раствора. Легкие углеводороды

(С1 - С5) можно извлечь с помощью вакуумного дегазатора, а тяжелые почти невозможно Выходя из раствора в виде пара, эти газы причиняют много неприятностей.

Если поступающий в раствор газ содержит двуокись углерода или сероводород, то обычно повышают рН раствора, чтобы избежать образования слабых кислот. Применяют также раскислитель сероводорода как средство против отравления людей этим сильнотоксичным газом. В качестве раскислителя чаще всего используют каустическую соду, модифицированные неорганические соединения железа, соединения карбоната меди, карбоната цинка и оксида цинка.

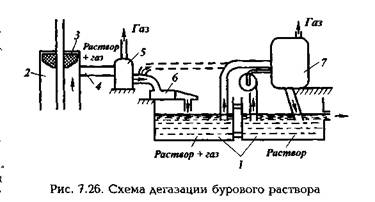

Обычная схема дегазации бурового раствора при интенсивном поступлении газа (например, при несбалансированном давлении в скважине) показана на рис. 7.26. Газожидкостный поток из скважины 2, дойдя до вращающегося превентора 3, через регулируемый штуцер 4 и герметичные манифольды поступает в газовый сепаратор 5, где из раствора выделяется основной объем газа. Очищенный от свободного газа раствор поступает на вибросито б и собирается в первой емкости циркуляционной системы. Дальнейшая очистка раствора от газа осуществляется с помощью специального аппарата-дегазатора 7.

ОЧИСТКА БУРОВОГО РАСТВОРА ОТ ШЛАМА

В связи с тем, что поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно, на технико-экономические показатели бурения, очистке буровых растворов от вредных примесей уделяют особое внимание

Для очистки бурового раствора от шлама используется комплекс различных механических устройств вибрационные сита, гидроциклонные шламоотделители (песко- и илоотдели-тели), сепараторы, центрифуги Кроме того, в наиболее неблагоприятных условиях перед очисткой от шлама буровой Раствор обрабатывают реагентами-флокулянтами, которые Позволяют повысить эффективность работы очистных устройств

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие значительного увеличения скоростей бурения, сокращени расходов на регулирование свойств бурового раствора уменьшения степени осложненности ствола, удовлетворения требований защиты окружающей среды.

При выборе оборудования для очистки буровых растворов учитывают многообразие конкретных условий. В противном случае возможны дополнительные затраты средств и времени.

Каждый аппарат, используемый для очистки раствора от шлама, должен пропускать количество раствора, превышающее максимальную производительность промывки скважины (исключая центрифугу).

В составе циркуляционной системы аппараты должны устанавливаться в строгой последовательности. При этом схема прохождения раствора должна соответствовать следующей технологической цепочке: скважина — газовый сепаратор - блок грубой очистки от шлама (вибросита) — дегазатор — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель).

Разумеется, при отсутствии газа в буровом растворе исключают ступени дегазации; при использовании неутяжеленного раствора, как правило, не применяют глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко-и илоотделители). Иными словами, каждое оборудование предназначено для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения. Следовательно, выбор оборудования и технологии очистки бурового раствора от шлама основывается на конкретных условиях бурения скважины. А чтобы выбор оказался правильным, необходимо знать технологические возможности и основные функции оборудования.

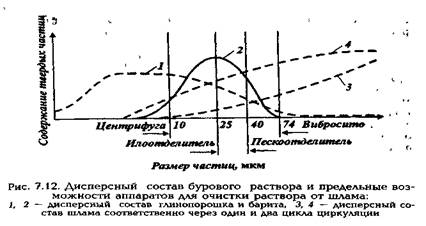

Обычно в буровом растворе в процессе бурения скважины присутствуют твердые частицы различных размеров (рис. 7.12). Размер частиц бентонитового глинопорошка изменяется от единицы до десятков микрометров, порошкообразного барита — от 5—10 до 75 мкм, шлама - от 10 мкм до 25 мм. Но пока частицы шлама достигнут циркуляционной системы, они уменьшатся за счет механического измельчения и диспергирования. В результате длительного воздействия частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2 мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора.

При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм. Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы "Свако", двухъярусное вибросито фирмы "Бароид" и др.) позволяют удалять из бурового раствора частицы шлама размером более 150 мкм. Максимальная степень очистки при использовании глинистых растворов достигает 50 %. Это практически технологический предел вибросита при бурении глинистых отложений с промывкой их водными растворами.

Применение гидроциклонного пескоотделителя позволяет увеличить степень очистки бурового раствора до 70 — 80 %; Удаляются частицы шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонов диаметром не более 100 мм — илоотделителей. С помощью этих аппаратов удается очистить буровой раствор от частиц шлама размером до 25 мкм и повысить степень очистки до 90 % и более.

Более глубокая очистка от шлама сопряжена с применением очень сложных аппаратов — высокопроизводительных Центрифуг и поэтому обычно экономически невыгодна. Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц

Как видим, механическими средствами можно достичь очень глубокой очистки неутяжеленного бурового раствора Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм (см. рис. 7.12). Частицы шлама размером от 5— 10 до 75 —90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более грубодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей.

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ОБСАДНЫХ КОЛОНН

Под технологической оснасткой обсадных колонн понимают определенный набор устройств, необходимых для повышения качества их спуска и цементирования в соответствии с принятыми способами крепления скважин [21]

Оснастка включает в себя следующие устройства головки цементировочные, пробки цементировочные разделительные, клапаны обратные, башмаки колонные, направляющие насадки, центраторы, скребки, турбулизаторы, башмачные патрубки длиной 1,2—1,5 м с отверстиями диаметром 20—30 мм по спирали, заколонные гидравлические пакеры типа ПДМ, муфты ступенчатого цементирования и др.

Головки цементировочные

Головки цементировочные предназначены для создания герметичною соединения обсадной колонны с нагнетательными линиями цементировочных агретатов.

Высота цементировочных головок должна позволять размещать их в подъемных штропах талевой системы и при соответствующем оснащении использовать при цементировании с расхаживанием обсадной колонны

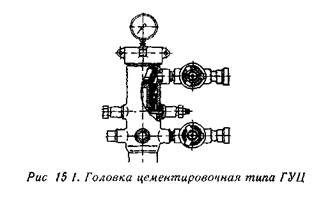

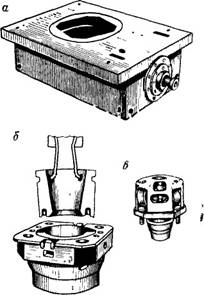

Головки цементировочные типа ГУЦ (рис 151) поставляются в комплекте с кранами высокого давления До установки на цеменгируемую колонну верхние разделительные пробки в эти головки закладываются заранее, поэтому отпадает необходимость разборки головок после закачивания тампонажного раствора, как это делается в случае применения других типов цементировочных головок.

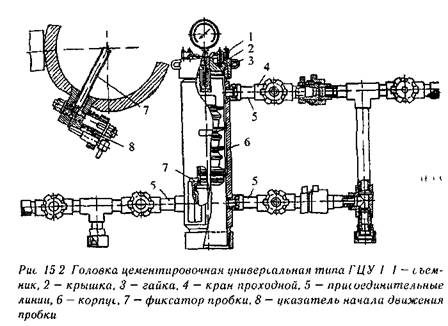

Головка цементировочная универсальная типа ГЦУ 1 (рис 152) также поставляется в комплекте с кранами высокого давления и применяется при цементировании глубоких скважин, когда требуется закачивать большое количество тампонажного раствора с использованием большого количества цементировочных агрегатов

Пробки разделительные цементировочные

Пробки продавочные верхние типа ПП (рис 15 3) предназначены для разделения тампонажного раствора от продавочной жид кости при его продавливании в затрубное пространство скважин Имеются модификации пробок, у которых в верхней части корпуса на внутренней поверхности сделана резьба для заглушки, без которой эти пробки могут использоваться как секционные

Нижнюю пробку вводят в обсадную колонну непосредственно перед закачиванием тампонажного раствора, чтобы предотвратить его смешивание с буровым раствором, а верхнюю пробку - после закачивания всего объема тампонажного раствора Центральный канал в нижней пробке перекрыт резиновой диафрагмой, которая разрывается при посадке на "стоп-кольцо" и открывает канал для продавливания цементного раствора.

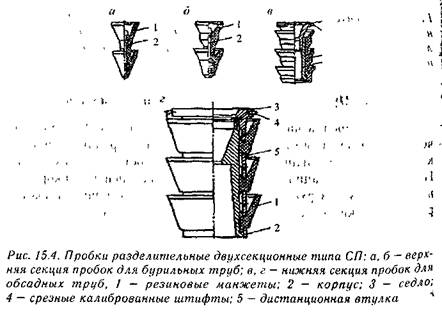

При цементировании хвостовиков и секций обсадных колонн, спускаемых на бурильных трубах, применяют верхние двухсекционные пробки СП (рис 15.4) Они состоят из двух частей' нижней, подвешиваемой па срезных калиброванных штифтах в обсадной трубе, соединенной с бурильной колонной, и верхней, предварительно размещаемой в цементировочной головке и прокачиваемой по бурильным трубам,

При посадке верхней пробки на нижнюю благодаря наличию уплотняющего элемента обеспечивается герметичность соединения. Конструктивное исполнение пробок предотвращает их всплытие в случае отказа обратного клапана.

Ь , ,,!_>,

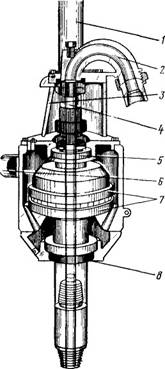

Клапаны обратные

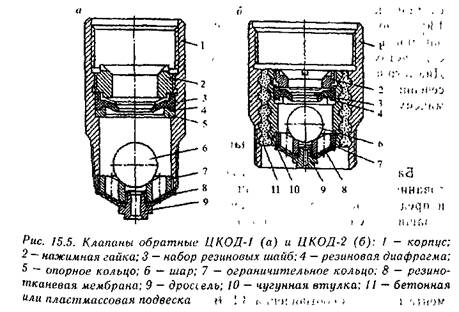

Клапаны обратные дроссельные типа ЦКОД предназначены для непрерывного самозаполнения буровым раствором обсадной колонны при спуске ее в скважину, а также для предотвращения обратного движения тампонажного раствора из заколонного пространства и упора разделительной цементировочной пробки. Шифр ЦКОД обозначает: Ц - цементировочный, К - клапан, О — обратный, Д — дроссельный. Наличие в шифре буквы "М" означает модернизацию типоразмера клапана.

Для обсадных колонн используют клапаны ЦКОД-1 (рис. 15.5) диаметром 114—194 ими ЦКОД-2 диаметром 219—426 мм.

Кроме клапанов типа ЦКОД имеются и другие обратные клапаны: тарельчатые, шаровые, с шарнирной заслонкой и т. д. Обратные клапаны устанавливают либо в башмаке колонны, либо на 10-20 м выше его.

Клапаны типа ЦКОД спускают в скважину с обсадной колон ной без запорного шара, который прокачивают в колонну после ее спуска на заданную глубину Шар, проходя через разрезные шайбы и диафрагму, занимает рабочее положение

При спуске секций обсадных колонн с обратным клапаном типа ЦКОД на бурильных трубах, внутренний диаметр которых меньше диаметра шара последний сбрасывают в колонну перед соединением бурильных труб с секцией. В этом случае самозаполнение колонны жидкостью исключается и при спуске колонны необходимо доливать в нее буровой раствор в соответствии с требованиями плана работ

Верхняя часть клапана внутри имеет опорную торцовую поверхность, которая выполняет функцию "стоп-кольца" для остановки разделительной цементировочной пробки. В этом случае установки упорных колец не требуется

Если в шифре обратных клапанов имеются аббревиатуры ОТТМ и ОТТГ, это означает, что в первом случае в клапанах при меняется трапецеидальная резьба, во втором — высокогерметичное соединение. Если таких аббревиатур нет, то в клапанах используется треугольная резьба

Клапаны для обсадных колонн диаметром 219—426 мм рас считаны для использования при температурах, не превышающих 130°С но по технически обоснованному требованию потребителя они могут быть изготовлены (до диаметра 340 мм включительно) с расчетом на максимальную допустимую температуру 200 °С Диаметр шара клапанов 76 мм, минимальный диаметр проходного сечения в диафрагме 60 мм, диаметр отверстия в дросселе 20 мм, максимальный расход жидкости через клапаны 60 л/с.

Башмаки колонные

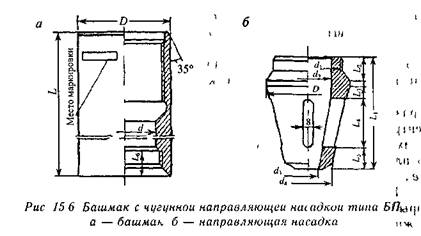

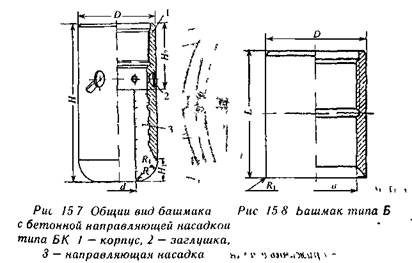

Башмаки колонные (рис 156, 157) используются для оборудования низа обсадных колонн из труб диаметром 114—508 мм и предназначены для направления колонн по стволу скважины и защиты их от повреждений при спуске в процессе крепления нефтяных и газовых скважин при температуре на забое до 250 °С

Для колонн больших диаметров применяются башмаки с бетонной насадкой (рис 158) Они состоят из корпуса с неразъемной насадкой, которая формируется в нем из смеси тампонажного

цемента и песка в соотношении 3:1. В корпусе башмака выполнены отверстия с пазами, которые образуют дополнительные каналы для циркуляции бурового раствора В верхней части корпуса имеется резьба, при помощи которой башмак соединяется с нижней обсадной трубой, она может быть треугольной, трапецеидальной (ОТТМ) и высокогерметичпой (ОТТГ)

При спуске потайных колонн или секции обсадных колонн с проработкой ствола иногда, если это необходимо, направляющие насадки выполняют в виде породоразрушающего наконечника

Центраторы

Центраторы предназначены для обеспечения концентричного размещения обсадной колонны в скважине с целью достижения качественного разобщения пластов при цементировании Кроме того, они облегчают спуск обсадной колонны за счет снижения сил трения между колонной и стенками скважины, способствуют увеличению степени вытеснения бурового раствора тампонажным за счет некоторой турбулизации потоков в зоне их установки, облегчению работ по подвеске потайных колонн и стыковке секций за счет центрирования их верхних концов в скважине

Конструктивно центраторы выполняются неразъемными и разъемными, причем предпочтение отдается последним Обычно центраторы располагаются в средней части обсадной трубы, однако их необходимо устанавливать в подошве и кровле продуктивного пласта, а также в номинальном диаметре ствола скважины.

Нельзя устанавливать центраторы в интервалах каверн!

Конструктивные особенности позволяют применять центраторы ЦЦ-2 и в наклонно направленных скважинах благодаря возможности изменения высоты 01раничителя прогиба пружинных планок.

Наибольшее распространение получили центраторы ЦЦ-1 (рис 159).

Скребки

Скребки используются для разрушения глинистой корки на стенках скважины с целью улучшения сцепления тампонажного раствора с породой, особенно при цементировании скважин с расхаживанием.

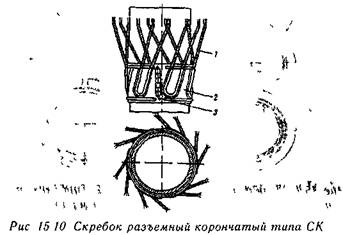

Скребок корончатый разъемный типа СК состоит из корпуса 2, половинки которого соединяются с помощью штыря 3 Рабочие элементы скребка 1 выполнены из пучков стальной пружинной про волоки и прикреплены к корпусу накладками (рис 15.10). Скребок комплектуется стопорным кольцом с фиксирующимся на трубе спиральным клином

|

|

Скребок устанавливается таким образом, чтобы рабочие элементы с загнутыми внутрь концами были направлены вверх для обеспечения минимального износа элементов при спуске колонны. При движении обсадной колонны вверх рабочие элементы отгибаются и частично разрушают глинистую корку на стенке скважины Скребки устанавливаются выше и ниже каждого центратора.

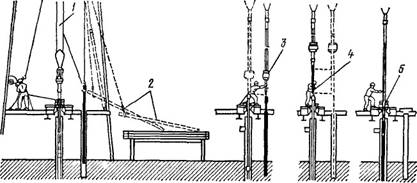

ТЕХНОЛОГИЧЕСКАЯ ОБВЯЗКА ЦЕМЕНТИРОВОЧНОГО ОБОРУДОВАНИЯ

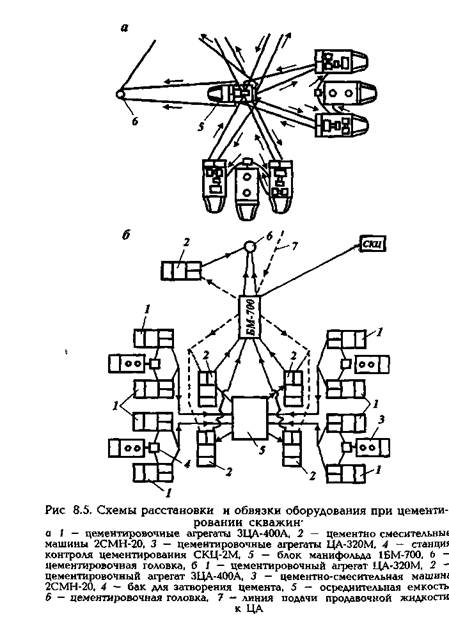

Процесс цементирования скважин осуществляется комплексом специального оборудования, которое расстанавливают в соответствии с заранее разработанной схемой. Одна из таких схем расстановки и обвязки оборудования для случая, когда для приготовления цементного раствора требуется 40 — 60 т сухого тампонажного материала, показана на рис. 8.5, а. Схема расстановки оборудования с использованием осреднительной (для "усреднения" параметров тампонажного раствора) емкости приведена на рис. 8.5, б.

Цементировочные агрегаты предназначены, для нагнетания I тампонажного раствора и продавочной жидкости в скважину, а также для подачи затворяющей жидкости в смесительное устройство при приготовлении раствора. Кроме того, они используются для промывки и продавки песчаных пробок, опрессовки труб, колонны, манифольдов, гидравлического перемешивания раствора и т.д.

Цементно-смесительные машины предназначены для приготовления цементных растворов при цементировании скважин, различных тампонирующих смесей; они могут быть использованы для приготовления из глинопорошков нормальных и утяжеленных буровых растворов.

В соответствии с назначением и характером работы смесительные машины монтируются на автомобилях или автоприцепах.

Основными узлами смесительных машин являются бункер, погрузочно-разгрузочный механизм и смесительное устройство для приготовления растворов.

|

|

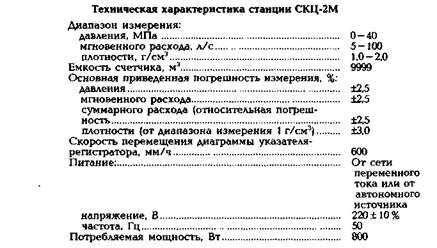

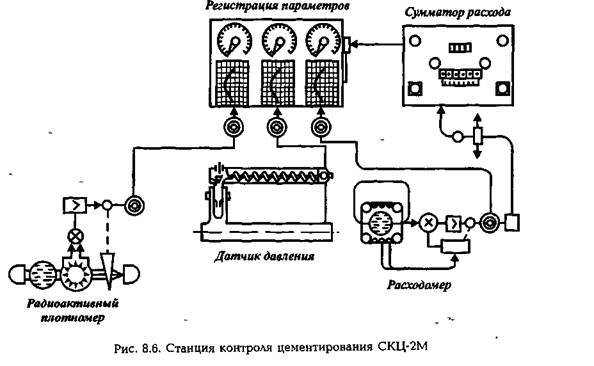

Для контроля основных параметров тампонажного раствора и режимов его нагнетания в скважину применяют станцию контроля цементирования СКЦ-2М (рис.

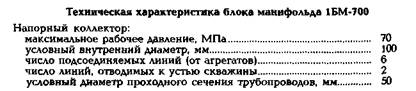

8.6). В состав станции входят самоходная лаборатория,

смонтированная в кузове автомобиля КАВЗ, в которой расположена вторичная и вспомогательная аппаратура, и самоходный блок манифольда 1БМ-700, смонтированный на шасси автомобиля ЗИЛ-131, на котором установлены напорный и раздающий коллекторы, разборочный трубопровод и комплект датчиков.

С помощью приборов станции осуществляются контроль и регистрация следующих основных технологических параметров: давления, мгновенного расхода, суммарного объема и плотности закачиваемой жидкости.

Плотность раствора, закачиваемого в скважину, измеряется радиоактивным плотномером ПЖР-2М. Принцип действия плотномера основан на явлении поглощения пучка гамма-излучения при прохождении последним слоя жидкости. Интенсивность поглощения этих лучей меняется в зависимости от плотности жидкости.

Самоходный блок манифольда 1БМ-700 предназначен для соединения напорных трубопроводов агрегатов с устьем скважины, а также для раздачи продавочной жидкости агрегатам при цементировании.

Напорный коллектор включает в себя клапанную коробку с шестью отводами для подсоединения напорных трубопроводов агрегатов и трубопровод с условным внутренним диаметром 100 мм, на котором монтируются датчики СКП. Трубопровод заканчивается тройником, к одному из отводов которого подсоединен предохранительный клапан, а к двум другим — линии, отводимые к арматуре, установленной на устье скважины.

Раздающий коллектор представляет собой трубу с условным внутренним диаметром 100 м, к которому приварены 10 ниппелей. На каждом ниппеле размещен пробковый кран с ввинченным в него уплотнительным конусом для подсоединения разборного трубопровода.

Подсоединение так называемых "вилок", входящих в комплект блока манифольда, к напорному или раздающему коллектору позволяет увеличить число линий соответственно от 6 до 10 или от 10 до 14.

Для погрузки и выгрузки различных приспособлений и арматуры, которая обычно перевозится на площадке рамы блока манифольда, предусмотрена поворотная стрела грузоподъемностью 400 кг.

При обслуживании блока манифольда необходимо весьма тщательно соблюдать все правила техники безопасности, поскольку кроме высокого давления жидкости при цементировании, представляющего опасность, на блоке имеется радиоактивный источник.

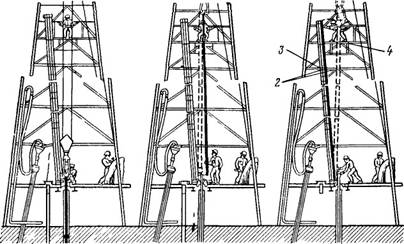

Заключительные работы и проверка результатов цементирования

Продолжительность затвердения цементных растворов для кондукторов устанавливается 16 ч, а для промежуточных и эксплуатационных колонн — 24 ч. Продолжительность затвердения различных цементирующих смесей (бентонитовых, шлаковых и др.) устанавливается в зависимости от данных их предварительного испытания с учетом температуры в стволе скважины.

При креплении высокотемпературных скважин в целях предупреждения возникновения значительных дополнительных усилий в период ОЗЦ рекомендуется оставлять колонну подвешенной на талевой системе. В случае увеличения массы на 2...3 деления по индикатору необходимо разгружать колонну до массы, зафиксированной после ее спуска. Наблюдение за показаниями индикатора массы (веса) следует производить на протяжении 10... 12 ч после окончания цементирования.

По истечении срока схватывания и затвердения цементного раствора пора в скважину спускают электротермометр для определения фактической высоты подъема цементного раствора в затрубном пространстве. Верхнюю границу цемента определяют по резкому изменению температурной кривой (рис. 10.22). При схватывании и затвердении цементного раствора наибольшее количество тепла выделяется в течение 5... 10 ч после его затвердения, поэтому для получения четкой отбивки высоты подъема цементного раствора необходимо, чтобы электротермометр был спущен в течение 24 ч после окончания цементирования скважины.

|

|

Применение метода гамма-каротажа основано на измерении разности плотностей цементного камня и глинистого раствора. Сущность этого метода заключается в измерении рассеянного гамма-излучения от источника, помещенного на некотором расстоянии от индикатора.

В последние годы широко используется акустический метод контроля качества цементирования скважин. Он основан на том, что часть обсадной колонны, не закрепленная цементным камнем, при испытании акустическим зондом характеризуется колебаниями значительно больших амплитуд по сравнению с высококачественно зацементированной колонной.

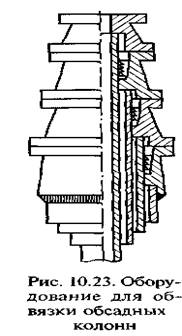

После определения высоты подъема цементного раствора и качества цементирования скважины приступают к обвязке устья скважины (рис. 10.23).

Благодаря конструктивным особенностям обвязок можно:

подвешивать промежуточные и эксплуатационные колонны на клиньях; спрессовывать отдельные элементы обвязки в буровой; контролировать давление в межтрубных пространствах.После обвязки устья скважины в обсадную колонну спускают желонку или пикообразное долото на бурильных трубах для установления местонахождения цементного раствора внутри обсадных труб. После уточнения местонахождения цементного раствора внутри обсадной колонны в случае необходимости приступают к разбуриванию заливочных пробок, остатков затвердевшего цементного раствора и деталей низа обсадной колонны. Разбуривание должно вестись пикообразным неармированным долотом диаметром на 7 мм меньше внутреннего диаметра обсадной колонны, считая по самой толстостенной трубе. Обратный клапан может разбуриваться торцевым цилиндрическим фрезером, обеспечивающим сохранность колонны от повреждения. Если предполагается разбурить только заливочные пробки, упорное кольцо «стоп» и цементный стакан до обратного клапана, то можно не оборудовать устье скважины противовыбросовой арматурой. Если же будет разбурен и обратный клапан, вскрыт фильтр или башмак зацементированной колонны, то устье необходимо оборудовать соответствующим образом.

|

|

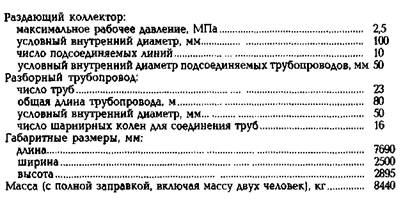

Перед опрессовкой жидкость в колонне заменяют водой. При проверке герметичности давление опрессовки должно на 20 % превышать максимальное устьевое давление, которое может возникнуть при эксплуатации данной колонны. Во всех случаях давление опрессовки должно быть не менее указанного ниже:

Колонна считается герметичной, если не наблюдается перелива воды или выделения газа, а также, если за 30 мин испытания давление снижается не более чем на 0,5 МПа при опресовке давлением более 7 МПа и не более чем на 0,3 МПа при опрессовке давлением менее 7 МПа. Отсчет времени начинается спустя 5 мин после создания давления.

В разведочных скважинах герметичность колонны проверяют снижением уровня жидкости, если плотность бурового раствора была менее 1400 кг/м3, или заменой более тяжелого бурового раствора на воду. Колонна считается выдержавшей испытание, если уровень жидкости в течение 8 ч поднимается не более чем на 1 м в 146 и 168 мм колоннах и на 0,5 м в 194 и 219 мм колоннах и больше (не считая первоначального повышения уровня за счет стока жидкости от стенок колонны).

Для испытания обсадных колонн опрессовкой пользуются цементировочным агрегатом, а на герметичность путем понижения уровня жидкости — компрессором или желонкой, опускаемой в скважину на канате. При испытании на герметичность может оказаться, что колонна негерметична. Одно из первоначальных мероприятий по устранению негерметичности — определение места утечки в колонне. Для этого проводят исследования резистивиметром, который служит для измерения удельного сопротивления жидкости. После замера электросопротивляемости однородной жидкости внутри колонны получают диаграмму равного сопротивления, выраженную прямой линией по оси ординат. Вызывая снижением уровня в колонне приток воды и вновь замеряя сопротивление, получают другую диаграмму, точки отклонения которой от первой диаграммы связаны с местом течи в колонне.

После установления места течи в колонне производят дополнительное цементирование по способу Н.К.Байбакова, опуская трубы, через которые будет прокачиваться цементный раствор на 1... 2 м ниже места течи.

Похожие работы

... ). Разработаны системы автоматического регулирования режима работы буровая установка Выпускаемые промышленностью СССР мощные буровая установка могут быть использованы для бурения скважин глубиной до 8 км. Создаются новые буровая установка для бурения сверхглубоких скважин (10-15 км). См. Бурение. Список литературы Куличихин Н. И., Воздвиженский Б. И., Разведочное бурение, М., 1966 Вадецкий

... пород, а также когда требуется значительная проходка, чтобы сократить время на спуск и подъем. Это особенно важно для глубо ких скважин (в морском бурении), где стоимость времени работы буровой установки очень велика. Алмазные долота используют при бурении с отбором и без отбора керна. При бурении с отбором керна долото применяют в сочетании с грунтоноской, чтобы получить образцы породы.Алмаз — ...

... условиях (от пустыни в Северной Африке до ледяных полей Сибири и Исландии) и полностью отвечала этим требованиям. Гидравлическая система полностью управляет всеми составными частями буровой установки на платформе трейлера и не требует демонтажа для перемещения. Гидравлическая система может работать на дизельном топливе или от электрической подстанции, установленной на трейлере и содержащейся в ...

... и диаметр конца при-водного вала ротора и расстояние от оси отверстия стола до плос-кости первого ряда зубьев приводной звездочки, обеспечивающее возможность применения ротора на любой буровой установке. БУРОВЫЕ НАСОСЫ И ОБОРУДОВАНИЕ ЦИРКУЛЯЦИОННОЙ СИСТЕМЫ ФУНКЦИИ И СХЕМА ЦИРКУЛЯЦИОННОЙ СИСТЕМЫ Буровые насосы и циркуляционная система выполняют сле-дующие функции: нагнетание бурового раствора в ...

0 комментариев