Навигация

Следующей стадией очистных работ является расширение РШ первого слоя до размеров слоя 8´8 м

2. Следующей стадией очистных работ является расширение РШ первого слоя до размеров слоя 8´8 м.

3. После полной отгрузки отбитой руды и зачистки почвы производится обуривание вышележащего слоя на 4м. На границах отработанного слоя возводятся перемычки и производится частичная его закладка твердеющей смесью с оставлением недозаложеного пространства высотой 4м. Заезд самоходного оборудования на слой осуществляется по выше лежащему слоевому орту через 3-5 дней после уплотнения твердеющей закладки до 15кгс/см2., производится отбойка.

4. В дальнейшем пункт №3 повторяется до полной отработки ленты

.

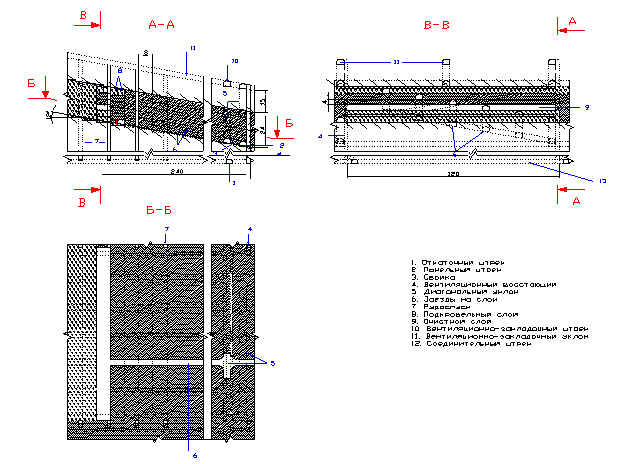

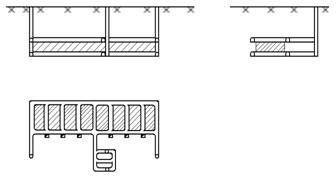

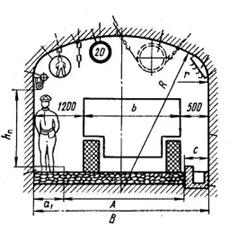

Рисунок 18. Сплошная слоевая система разработки с комбинированным порядком выемки слоев

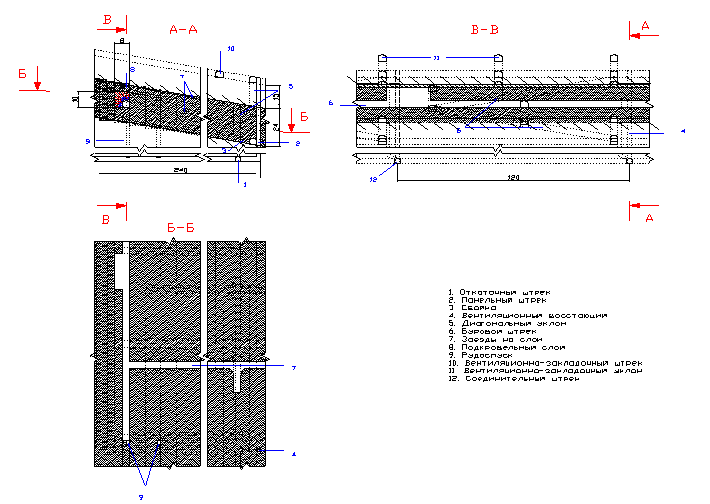

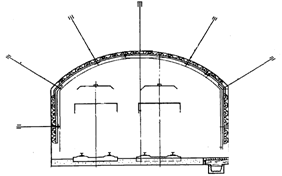

Рисунок 19. Сплошная слоевая система разработки с нисходящим порядком выемки слоев

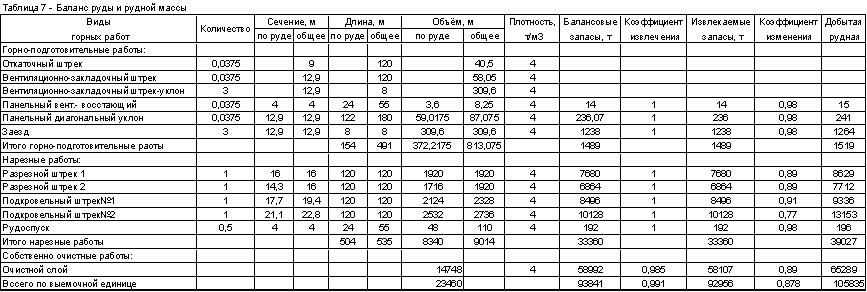

4.1.2 Камерная система

В соответствии с подготовкой месторождения рудное тело по простиранию разбивается на камеры длиной 120м и шириной 8м. Камеры отрабатываются частями длиной по 40м. с последующей закладкой отработанного пространства твердеющей смесью. Камеры отрабатываются после проходки вентиляционного и бурового штреков.

Для прохода самоходного оборудования в камеру по границам панели с почвы рудного тела проходится панельный уклон, с которого проходятся заезды-уклоны. Очистные работы начинаются после проведения бурового штрека (РШ) размерами 4´4 м. по почве рудного тела.

Конструируя систему разработки, выбираем следующие параметры подготовительно-нарезных выработок:

- откаточный квершлаг, расположенный в 10 м под рудным телом, сечением вчерне S=9 м2;

- вентиляционно-закладочный штрек, расположенный в 15 м. над рудным телом, сечением S=14 м2;

- транспортные штреки, пройденные на границе этажа в рудном теле, сечением S=14 м2;

- вентиляционный восстающий-рудоспуск (ВВР) сечением 4 м2, обслуживающий 1 панель;

- разрезной штрек по почве рудного тела, сечением 16 м2.

В процессе разработки принимаем следующие условия:

1. При проведении подготовительно-нарезных выработок в рудном массиве нормативные потери и разубоживание соответственно n=1 % и р=1 %, при очистной выемке n=1 %, р=12 %.

2. При проведении подготовительно-нарезных и очистных выработок используется дизельное самоходное оборудование (ДСО).

3. Для расчета ТЭП слоевой системы разработки с закладкой выработанного пространства и выемкой слоев снизу вверх принимаем расчетный блок равным одной ленте шириной 8 м, длиной 120 м, высотой равной мощности – 24м.

Технология отработки:

5. Проходится буровой штрек с размерами 4´4 м, сечением 16 м2, длиной 120 м.

6. Проходится отрезной восстающий и разделывается отрезная щель.

7. Производится обуривание камеры параллельными веерами, отбойка производится на отрезную щель.

8. После полной отгрузки отбитой руды и зачистки почвы на границах отработанной камеры возводятся перемычки и производится закладка твердеющей смесью.

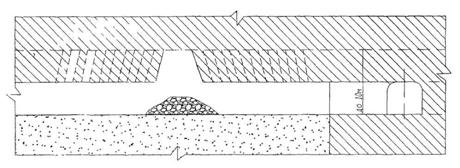

9. Отработка целика начинается с проходки разрезного штрека, по почве и расширения его до размеров 8х8м. После чего происходит его закладка.

10. Далее отработка ведется аналогично отработки камеры.

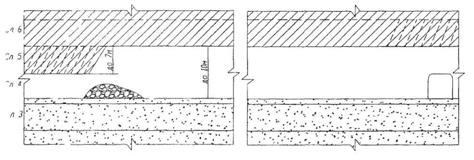

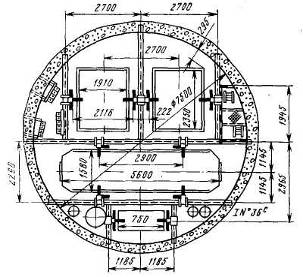

Рисунок 20. Камерная система разработки

4.2 Расчет параметров основных технологических процессов очистной выемки

В данной дипломной работе произведен расчет основных параметров технологических процессов.

Слоевая система: вариант с комбинированным порядком выемки слоев

Обуривание слоя производится СБУ BOOMER, на высоту 4м., диаметром 0,042м. Направление бурения восходящее, расположение шпуров в ряду параллельное. Отбойка ведется на выработанное пространство. Для отбойки применяется гранулит АС-8, заряжание производится зарядной машиной CHARMEC 1097B.

Слой отрабатывается одним из следующих способов:

Рисунок 21. Вариант отработки слоя №1

Рисунок 22. Вариант отработки слоя №2

Вариант №2 более предпочтителен, так как при данной схеме отработки улучшаются показатели дробления руды и уменьшается разлет кусков.

Доставка отбитой рудной массы производится СДО ST-8В до рудоспусков, расположенных в самих лентах, через каждые 16м., в крест простирания, то есть один рудоспуск на две ленты. Производительность СДО равна 160т/час.

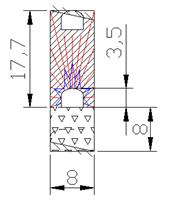

После полной отгрузки отбитой руды и зачистки почвы на границах отработанного слоя возводятся перемычки и производится частичная его закладка твердеющей смесью с оставлением недозаложеного пространства высотой 3,5м, верхний слой 0,5м на который предусматривается заезд самоходного оборудования закладывается 100кгс/см2.Заезд самоходного оборудования на слой осуществляется по выше лежащему слоевому орту через 3-5 дней после уплотнения твердеющей закладки до 15кгс/см2. После обуривания вышележащего слоя на 4м, и его отработки цикл работ повторяется.

Закладочный материал подается с вентиляционно-закладочного горизонта, через пробуренные скважины, диаметром 150мм. Скважины пробурены через каждые 40м., данное расстояние принято из условий растекания закладочной смеси. Перед подачей закладочной смеси на соответствующих выработках ставятся перемычки.

Основными требованиями к закладочному массиву как средству управления горным давлением – сохранение устойчивости при его обнажении. Устойчивость закладки в обнажениях определяется ее технической прочностью, способной противостоять воздействию статических и динамических нагрузок.

В соответствии с технологическими требованиями все закладочные смеси разделяются по прочности на марки: М-10, М-20, М-30, М-40, М-60, М-80, М-100.

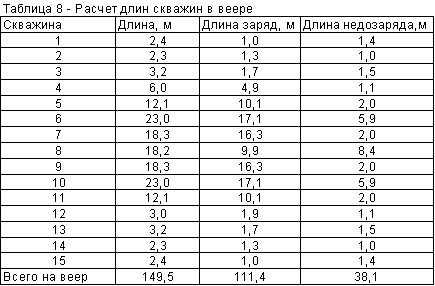

Слоевая система: вариант с нисходящей выемкой слоев

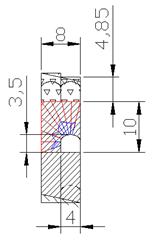

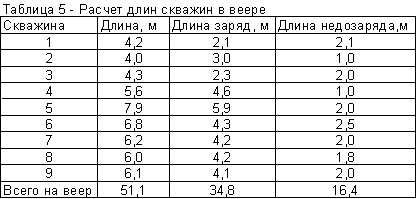

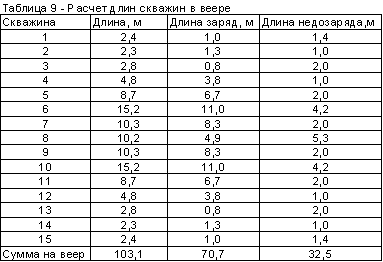

Обуривание слоя производится СБУ SOLO, на всю высоту 10м., с бурового штрека. Диаметр скважины 0,077м. Направление бурения восходящее, расположение скважин в ряду полувеерное. Отбойка производится параллельными веерами, на компенсационные камеры. Для отбойки применяется гранулит АС-8, заряжание производится зарядной машиной CHARMEC 1097B.

Рисунок 23. Схема обуривания и "роза" недозаряда в веере для отбойки слоя

![]()

Доставка отбитой рудной массы производится СДО ST-8В до рудоспусков, расположенных в самих лентах, через каждые 16м., в крест простирания, то есть один рудоспуск на две ленты. Производительность СДО равна 160т/час.

Закладочный материал подается с вентиляционно-закладочного горизонта, через пробуренные скважины, диаметром 150мм. Скважины пробурены через каждые 40м., данное расстояние принято из условий растекания закладочной смеси. Перед подачей закладочной смеси на соответствующих выработках ставятся перемычки.

Основными требованиями к закладочному массиву как средству управления горным давлением – сохранение устойчивости при его обнажении. Устойчивость закладки в обнажениях определяется ее технической прочностью, способной противостоять воздействию статических и динамических нагрузок.

В соответствии с технологическими требованиями все закладочные смеси разделяются по прочности на марки: М-10, М-20, М-30, М-40, М-60, М-80, М-100.

После затвердевания закладочной смеси начинают отработку нижней ленты.

Камерная система:

Обуривание камеры (целика) производится СБУ SOLO, на всю высоту камеры (целика), с бурового штрека. Диаметр скважины 0,077м. Направление бурения восходящее, расположение скважин в ряду полувеерное. Отбойка производится параллельными веерами, на компенсационные камеры. Для отбойки применяется гранулит АС-8, заряжание производится зарядной машиной CHARMEC 1097B.

Камера отрабатывается в три захода, длинами по 40м.

Рисунок 24. Схема обуривания и "роза" недозаряда в веере для отбойки камеры

![]()

Рисунок 25. Схама обуривания и "роза" недозаряда в веере для отбойки целика

![]()

Доставка отбитой рудной массы производится СДО ST-8В до участковых рудоспусков, расположенных на доставочных уклонах, через каждые 40м. Производительность СДО равна 160т/час.

Закладочный материал подается с вентиляционно-закладочного горизонта, через пробуренные скважины, диаметром 150мм. Скважины пробурены через каждые 40м., данное расстояние принято из условий растекания закладочной смеси. Перед подачей закладочной смеси на соответствующих выработках ставятся перемычки.

Основными требованиями к закладочному массиву как средству управления горным давлением – сохранение устойчивости при его обнажении. Устойчивость закладки в обнажениях определяется ее технической прочностью, способной противостоять воздействию статических и динамических нагрузок.

В соответствии с технологическими требованиями все закладочные смеси разделяются по прочности на марки: М-10, М-20, М-30, М-40, М-60, М-80, М-100.

После затвердевания закладочной смеси начинают отработку смежной камеры.

4.3 Источники потерь и разубоживания

К источникам потерь в данных условиях отработки можно отнести потери:

камерная система:

· потери неотбитой руды на боковом контакте;

· потери на крайних камерах;

· потери руды в виде рудной корки на стенках закладочного массива, при проходке первой камеры таких потерь не будет;

· при проходке смежной камеры потери возникнут со стороны первой камеры;

· потери в виде рудной мелочи и по почве камеры;

· потери отбитой руды на плинтусах.

Так же есть потери в местах геологических нарушений, связанные с оставлением предохранительных целиков. Эти потери являются наиболее крупными.

Разубоживание в основном представлено закладочным материалом, отбиваемым с отработкой соседней камеры, а так же породами, прихватываемыми в почве и кровле рудного тела и в местах с невыдержанной мощности:

· разубоживание закладкой при проходке сопряжений;

· разубоживание руды на боковом контакте;

· разубоживание в крайних камерах;

· разубоживание на стенках закладочного массива;

· разубоживание породой при проходке торцов;

· разубоживание закладкой за счет выполаживания слоя;

· разубоживание закладкой (мелочью) по почве.

слоевая система:

· потери неотбитой руды на боковом контакте;

· потери на крайних лентах;

· потери руды в виде рудной корки на стенках закладочного массива, при проходке первой ленты таких потерь не будет;

· потери в виде рудной мелочи и по почве ленты;

· потери отбитой руды на плинтусах.

Так же есть потери в местах геологических нарушений, связанные с оставлением предохранительных целиков. Эти потери являются наиболее крупными. Разубоживание в основном представлено закладочным материалом, отбиваемым с отработкой соседней ленты, а так же породами, прихватываемыми в почве и кровле рудного тела и в местах с невыдержанной мощности:

· разубоживание закладкой при проходке сопряжений;

· разубоживание руды на боковом контакте;

· разубоживание в крайних лентах;

· разубоживание на стенках закладочного массива;

· разубоживание породой при проходке торцов;

· разубоживание закладкой за счет выполаживания слоя;

· разубоживание закладкой (мелочью) по почве.

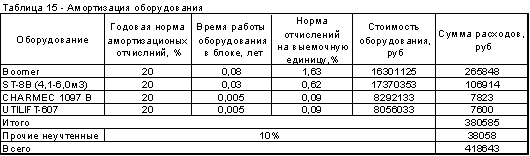

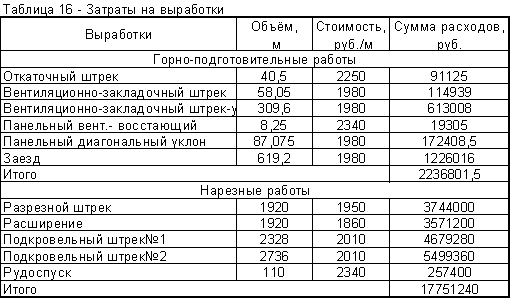

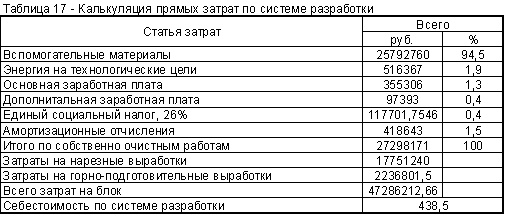

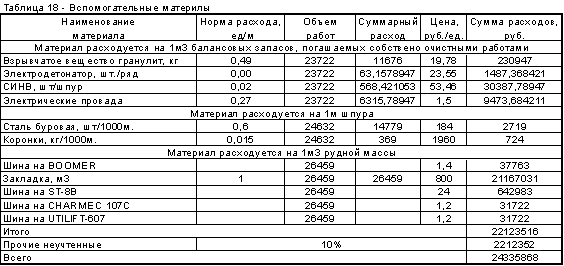

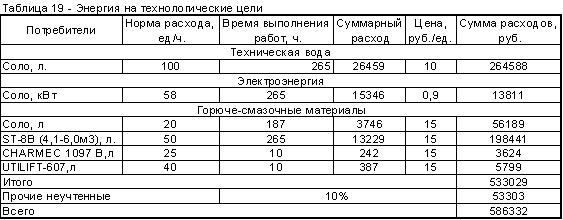

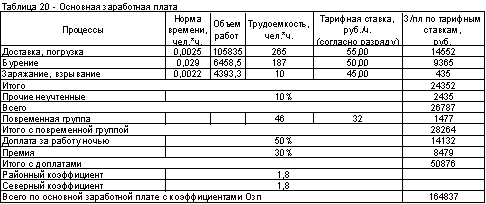

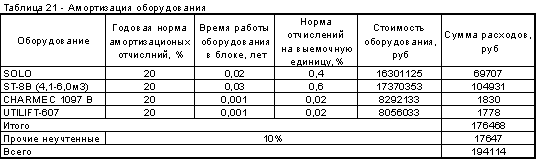

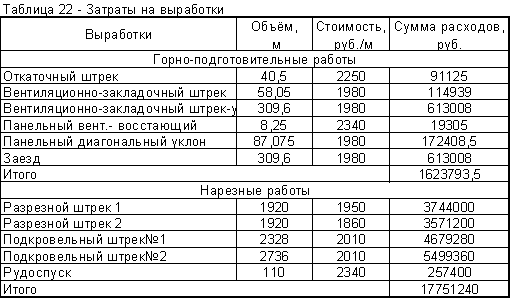

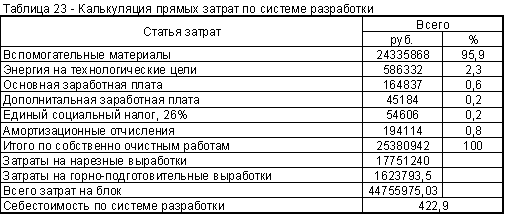

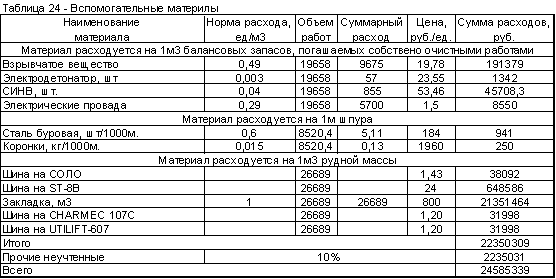

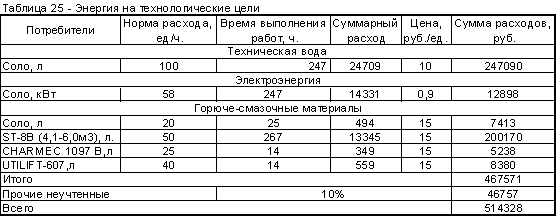

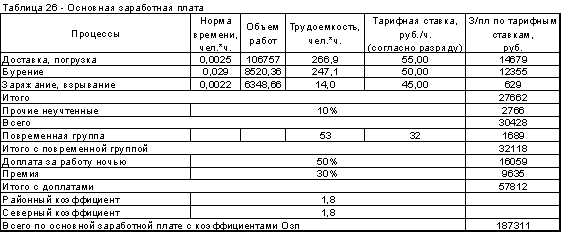

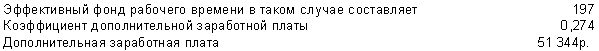

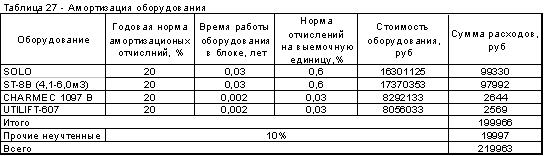

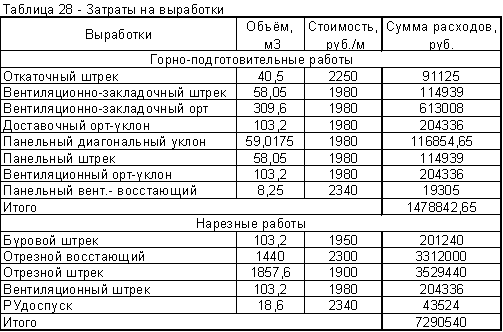

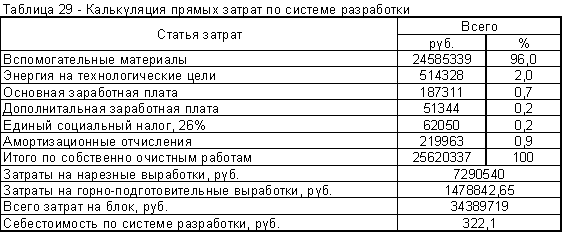

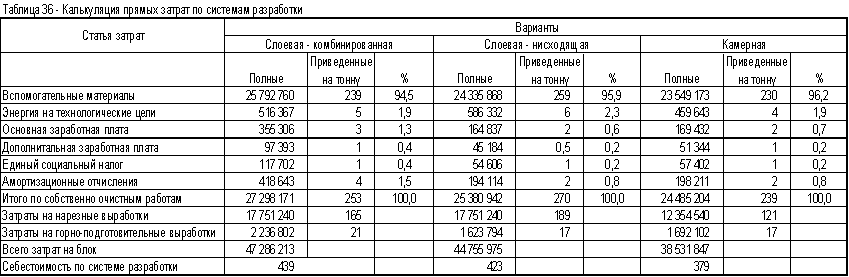

4.4 Расчет основных технико-экономических показателей систем разработкиСравнение выбранных систем отработки будет произведено постатейно, рассчитана участковая себестоимость одной тонны добытой руды. Окончательный вывод о целесообразности применения той или иной системы разработки будет сделан на основе чистой прибыли, получаемой с одной тонны погашенных балансовых запасов.

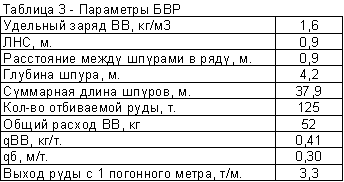

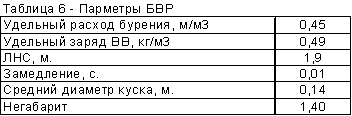

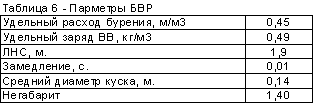

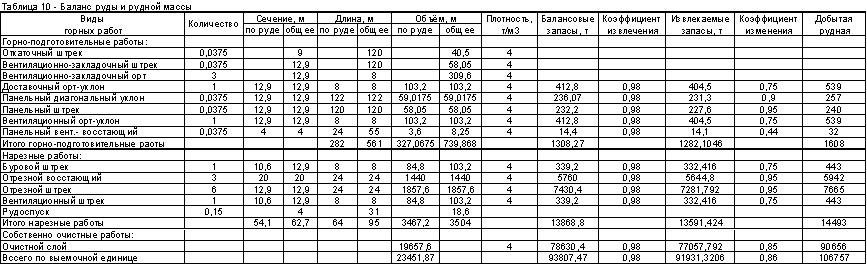

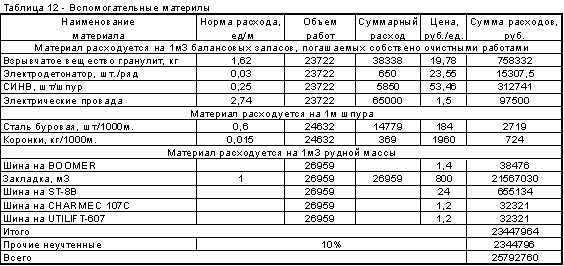

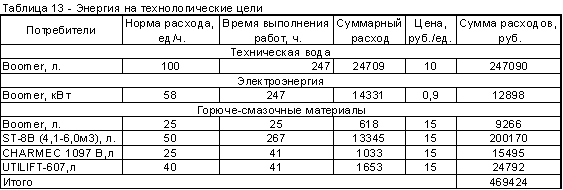

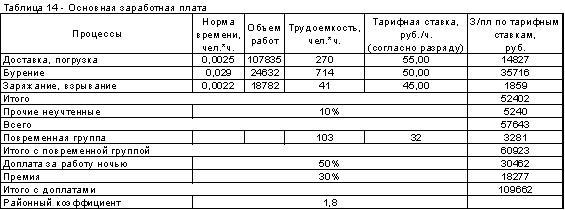

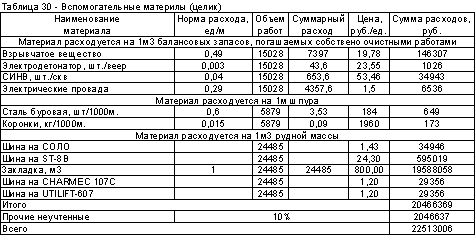

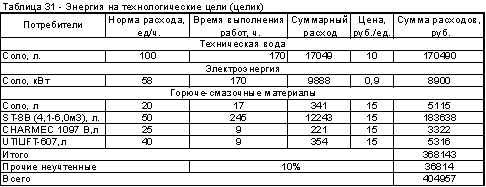

Основные технико-экономические показатели для сплошной слоевой системы разработки с комбинированным порядком выемки слоев:

![]()

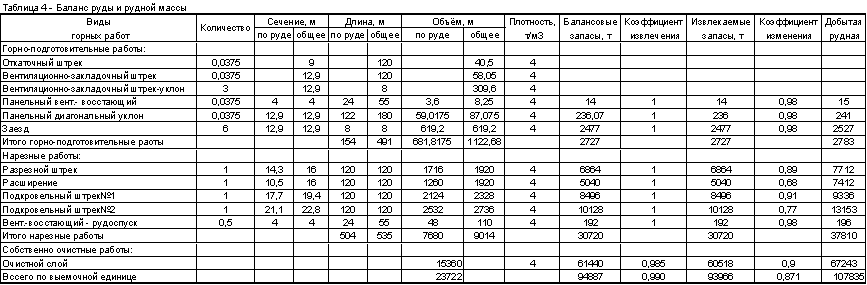

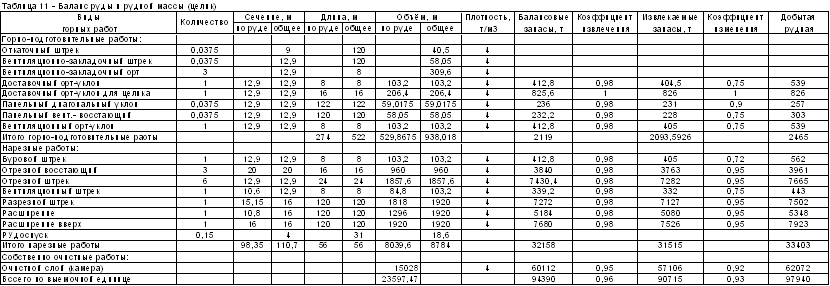

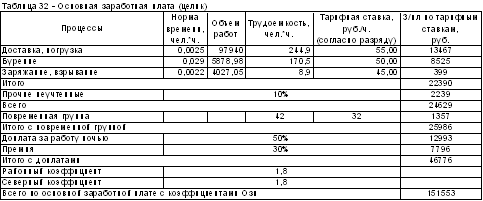

Основные технико-экономические показатели для сплошной слоевой системы разработки с нисходящим порядком выемки слоев:

![]()

![]()

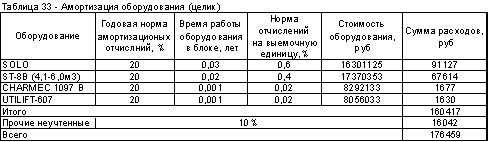

Основные технико-экономические показатели для камерной системы разработки:

![]()

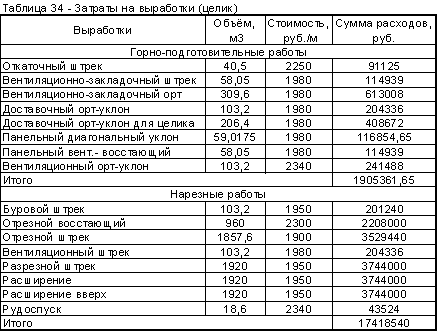

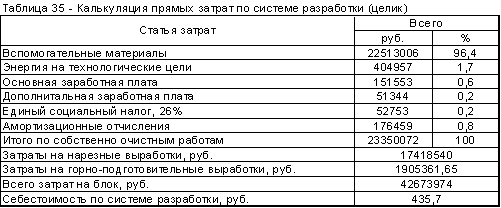

Основные технико-экономические показатели для камерной системы разработки (выемка целика):

![]()

![]()

![]()

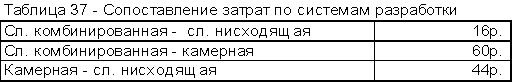

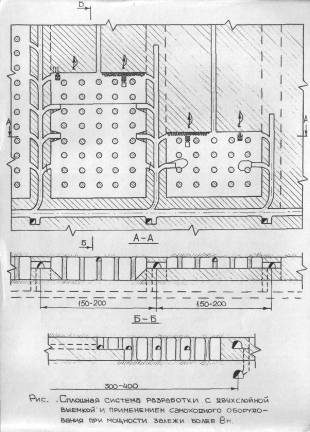

4.3 Технико-экономический эффект от замены сплошной слоевой системы разработки камерной системой разработки

Из приведенной таблицы видно, что затраты на одну тонну добытой рудной массы у камерной системы на 44 рублей меньше, чем у слоевой системы с нисходящим порядком выемки слоев и на 60 рубля меньше, чем у слоевой системы с комбинированным порядком выемки слоев.

Таким образом, видно, что по себестоимости одной тонны добытой рудной массы выиграла камерная система разработки.

Рассчитаем прибыль с одной тонны балансовых запасов:

Данный расчет производился по следующим данным:

· содержание металла в руде – 2,62%

· цена одной тонны металла – 14000$

· извлечение на фабрике – 0,88

Таким образом, видно, что наибольшую прибыль с одной тонны балансовых запасов дает слоевая система с нисходящим порядком выемки слоев.

Для дальнейшей разработки месторождения, рекомендуется увеличить процент применения данной системы разработки, дабы увеличить прибыль предприятия.

Данный вариант системы, может быть применим на всем месторождении, так как конструкция системы позволяет вести отработку рудного тела в любых горно-геологических условиях

5.Охрана труда и промышленная безопасность

5.1 Общие положенияВсе горно-строительные работы на руднике "Таймырский" ведутся в соответствии с требованиями "ЕПБ при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом", "ЕПБ при взрывных работах", "Специальных мероприятий к правилам безопасности при ведении горных и взрывных работ на подземных рудниках НГМК в условиях газопроявлений метана", СНиП 12-03-2001 "Безопасность труда в строительстве" ч.1., "РТПП ведения взрывных работ в подземных условиях", "РТПП по производству закладочных работ", "РТПП по возведению крепей". Общие требования и других руководящих и нормативных документов применительно к горностроительному производству.

1. Все рабочие и служащие, поступающие на рудник, подлежат предварительному медицинскому освидетельствованию и должны иметь заключение о возможности допуска к подземным работам.

2. Работающие непосредственно на подземных работах должны проходить периодическое медицинское освидетельствование не реже одного раза в год.

3. Рабочие, занятые на подземных горных работах, должны быть обучены безопасным методам работы, знать сигналы аварийного оповещения, правила поведения при авариях, места расположения средств спасения и уметь пользоваться ими; иметь инструкции по безопасному ведению технологических процессов, безопасному обслуживанию и эксплуатации машин и механизмов.

4. Рабочие, должны быть обучены профессии, пользованию самоспасателями и первичными средствами пожаротушения, технике безопасности, ознакомлены с запасными выходами и путями следования на поверхность в аварийных случаях и уметь ими пользоваться.

5. Рабочие и специалисты должны быть обеспечены и обязаны пользоваться спецодеждой, спецобувью, исправными защитными касками, очками и другими средствами индивидуальной защиты, соответствующими их профессии и условиям согласно утвержденным нормам.

6. Все используемое на подземных горных работах технологическое оборудование и технические устройства должны иметь сертификат соответствия требованиям промышленной безопасности и разрешение на применение, выданное Госгортехнадзором России.

7. На горизонтах оборудуются в требуемых местах средства связи и оповещения в производственных и аварийных целях.

8. Санитарно-гигиенические условия (температура и влажность воздуха, скорость струи) в подземных выработках должны отвечать требованиям "ЕПБ при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом" и СНиП 2.2.2.548-96 "Физические факторы производственной среды. Гигиенические требования к микроклимату производственных помещений".

9. Забои подземных выработок перед началом работ должны быть приведены в безопасное состояние путем осмотра и оборки заколов, возведения временной и предохранительной крепи, орошения водой и смывом пыли.

10. При производстве буровзрывных работ и работ со взрывчатыми материалами должны соблюдаться "Единые правила безопасности при взрывных работах".

11. Передвижение людей по выработкам должно осуществляться только по маршрутам, определяемым для данных целей. В зоне очистных и подготовительных выработок вывешиваются дополнительные указатели и знаки.

12. Все подземные сооружения и горные выработки оснащаются проектным оборудованием по оповещению об аварии: телефонной, громкоговорящей и беспроводной связью (СУБР-1СВ) и другими средствами, улучшающими оперативность оповещения и вывода людей из опасных зон.

5.2 Анализ опасных производственных факторов

Все опасные факторы, при строительстве подземных сооружений, в результате которых происходит травматизм разделяются по следующим признакам:

- обрушение пород;

- буровзрывные работы;

- эксплуатация машин и механизмов;

- передвижение людей и грузов.

Основные причины, в результате которых происходят обрушения: отсутствие или низкое качество крепи вследствие нарушении проектов и паспортов крепления, несоответствие принятых технологических решений горно-геологическим условиям ведения работ, применение опасных приемов при оборке заколов, возведении крепи, не приведение забоев в безопасное состояние.

Наибольшее число опасных ситуаций при ведении взрывных работ возникает по вине лиц, производящих эти работы. Причинами несчастных случаев общего характера являются: не обеспечение вывода людей из опасной зоны, преждевременный вход людей в опасную зону, загромождение выработок неубранной отбитой горной массой, вагонетками и различными предметами, небрежная подготовка средств взрывания и некачественное заряжание скважин.

Причины травматизма при эксплуатации машин и механизмов делятся на организационные и технические. К организационным причинам относятся неудовлетворительный надзор за производством, несоблюдение проекта или паспорта работ, нарушение трудовой дисциплины. К техническим причинам относятся: несовершенство конструкции оборудования, в том числе отсутствие средств защиты вращающихся частей, несовершенство отдельных узлов.

Особое внимание при производстве работ обращать на наиболее потенциальные места травматизма трудящихся: работа на высоте, работа с движущимися механизмами и оборудованием, совмещение работ различного назначения и производства на одной площадке, выполнение особо опасных работ, оговоренных в установленном порядке, выполнение работ в электроустановках.

Таблица 38 - Показатели травматизма на руднике "Таймырский"

| Год | Списочное число | Кол-во несчастных случаев | Тяжёлые несчастные случаи | Потеряно дней | Коэф-т частоты,Кч | Коэф-т тяжести,Кт | Коэф-т опасности,Ко |

| 2003 | 700 | 9 | 2 | 230 | 12,8 | 25,6 | 327,7 |

| 2004 | 700 | 7 | 2 | 250 | 10 | 35,7 | 357 |

| 2005 | 700 | 7 | 1 | 260 | 10 | 37,1 | 371 |

Комплекс организационных мероприятий и технических средств по профилактике опасностей (вредностей).

Мероприятия по снижению запыленности воздуха

1. Производится забуривание и бурение шпуров и скважин с промывкой водой. При этом рекомендованный расход воды на промывку должен составлять не менее:

а). ручные перфораторы – 3 л/мин;

б). телескопные и колонковые – 4 л/мин;

в). станками БМН – 15 л/мин;

г). установками СБУ – 15 л/мин.

2. Перед скреперованием горной массы производить предварительное ее увлажнение из расчета расхода воды 15-20 л/т. При погрузке орошается горная масса с помощью оросителей ОЗ-1 или туманообразователей ТЗ-1.

3. При креплении горных выработок набрызг-бетоном или торкретировании:

а). предварительно орошать стенки и кровлю горных выработок воздушно-водяной смесью;

б). при загрузке машины сухой смесью за местами работы, по ходу вентиляционной струи, устанавливать воздушно-водяная завеса, создаваемая с помощью туманообразователя ТЗ-1, ТК-1. Завеса должна полностью перекрывать поперечное сечение горной выработки.

Меры по снижению производственного шума

1. Стационарное оборудование, вызывающее шум и вибрацию, устанавливают на изолированных от пола самостоятельных фундаментах.

2. В машинных камерах шум локализуется путем покрытия стен звукопоглощающим материалом.

3. Ручное оборудование выполнять в виброзащитном исполнении.

4. Для защиты от вибрации операторов ПР-22 применяются гибкие ручки РА-2А.

Предупреждение взрыва газов

1. На очистных и подготовительно-нарезных работах предусматривать автоматический контроль за состоянием рудничной атмосферы.

2. Применяемая электроаппаратура в подземных условиях должна быть выполнена во взрывобезопасном исполнении.

3. Транспортирование грузов контактными электровозами применять только на основных откаточных горизонтах со свежей струей. Во всех остальных случаях, откатка осуществляется аккумуляторными электровозами.

4. Для проветривания тупиковых забоев применять вентиляторы местного проветривания.

5. Взрывание забоев производить в межсменные перерывы, после утренней смены.

Мероприятия по безопасному ведению буровзрывных работ

Персонал для взрывных работ должен пройти специальную подготовку. К руководству взрывными работами допускаются горные инженеры и техники эксплуатационной и шахтостроительной специальности. Ответственность за правильное ведение буровых работ на участках возлагается на начальников участка. Горный мастер обязан непосредственно руководить буровзрывными работами. Одной из основ безопасного ведения буровзрывных работ служит паспорт и его строгое выполнение. Паспорт составляется по специальной форме начальником участка и утверждается главным инженером. С паспортами БВР должны быть ознакомлены под роспись ИТР и рабочие.

Забой выработки перед заряжанием шпуров должен быть тщательно осмотрен с целью выявления зависаний или отслоения горной породы.

Противопожарные мероприятия

Противопожарные мероприятия выполняются в соответствии с требованиями безопасности. Водоснабжение подземных горных работ осуществляется от магистральных сетей водопровода, от которых идут ответвления к стволам, для устройства водяных завес в выработках, а также для тушения пожаров в стволах. Прокладываются противопожарные трубопроводы, которые должны обеспечивать подачу воды в количестве не менее 3 м.куб./час на 1 м.квадр. поперечного сечения выработки. На трубопроводах через каждые 250 м предусмотрены пожарные краны. Диаметр трубопровода равен 100 мм, давление в нем равно 4-10 атм.

5.3.1 Противопожарная защита подземных горных выработок и камер, в которых производится эксплуатация и обслуживание дизельного оборудования

Противопожарная защита подземных горных выработок, в которых производится эксплуатация самоходного дизельного оборудования и пунктов обслуживания самоходных машин, выполняется в соответствии с требованиями "Инструкции по безопасному применению самоходного (нерельсового) оборудования в подземных рудниках" (приложение 2 ПБ-06-111-95) и "Специальных мероприятий к правилам безопасности по ведению горных и взрывных работ на подземных рудниках Норильского горно-металлургического комбината им. А.П. Завенягина в условиях газопроявлений метана".

При эксплуатации самоходного дизельного оборудования необходимо также соблюдать "Временные методические указания по контролю за эксплуатацией дизельных двигателей и систем очистки отработанных газов горных машин на карьерах и подземных рудниках цветной металлургии СССР", утвержденные МЦМ СССР 02.01.84 (ПБ-06-111-95, приложение 2, п.60):

- в пунктах обслуживания машин запрещается применение открытого огня, вывешиваются плакаты с надписью "Курить и пользоваться открытым огнем запрещается";

- комплектование противопожарными средствами и материалами проводится в соответствии с проектом;

- запрещается хранить в камерах постороннее оборудование, материалы и предметы, не относящиеся к назначению данных камер;

- заправка машин топливом, маслом должна производиться на складе ГСМ или с помощью самоходной машины (автозаправщика);

- каждая самоходная дизельная машина оснащается индивидуальной стационарной автономной установкой пожаротушения;

- слив масел, горючих жидкостей на почву в подземных выработках не допускается. Обтирочные материалы (пакля, концы и т.п.) должны храниться в металлических плотно закрывающихся ящиках, не более 20 кг в каждом ящике. Использованные протирочные материалы должны собираться в плотно закрывающийся металлический ящик и ежесуточно выдаваться на поверхность.

Комплекс камерных выработок по ремонту и техническому обслуживанию самоходных дизельных машин (гараж, ремонтная база, склад ГСМ), эксплуатируемых на руднике "Скалистый", расположен в околоствольном дворе ВЗС-1 гор. -800 м.

На применение в шахте каждого типа (марки) машин с двигателями внутреннего сгорания должно быть получено разрешение местных органов Госгортехнадзора.

Каждая самоходная машина с двигателем внутреннего сгорания должна быть обеспечена стационарной автономной установкой пожаротушения.

Подробно перечень защитно-профилактических мероприятий по технике безопасности, охране труда и промсанитарии приведен в таблицах 6.2.

Таблица 39 ПЕРЕЧЕНЬ защитно-профилактических мероприятий по охране труда

| № пп | Наименование и характеристика производственной вредности (опасности) | Источник возникновения | Защитно-профилактические мероприятия | Средства индивидуальной защиты (СИЗ) трудящихся |

| 1 | 2 | 3 | 4 | 5 |

| 1. | Прикосновение работающих к движущимся и вращающимся частям машин и механизмов | Технологическое оборудование | 1. Применение технологического оборудования, соответствующего требованиям государственных стандартов по безопасности труда. Все используемое на подземных горных работах технологическое оборудование и технические устройства должны иметь сертификат соответствия требованиям промышленной безопасности и разрешение на применение, выданное Госгортехнадзором России. 2. Ограждение вращающихся и движущихся частей механизмов, машин и оборудования кожухами, щитками, сетками или другими защитными устройствами. 3. Устройство эксплуатационных и монтажных проходов шириной, соответствующей требованиям правил безопасности, нормам технологического проектирования, строительным нормам и правилам, государственным стандартам. 4. Устройство предупредительной звуковой сигнализации при включении приводов машин, механизмов и оборудования. 5. Применение предупредительной цветовой окраски движущихся частей оборудования. 6. Устройство систем экстренной (аварийной) остановки технологического оборудования. 7. Устройство свободных проходов для управления грузоподъемными средствами (кранами, талями и пр.). 8. Освещение рабочих зон постоянных рабочих мест. | |

| 1 | 2 | 3 | 4 | 5 |

| 2. | Пожароопасность | Технологические процессы, электроустановки. | 1. Устройство складов противопожарных материалов. 2. Устройство систем автоматической пожарной сигнализации и пожаротушения. 3. Оснащение подземных камерных выработок средствами первичного пожаротушения. 4. Оборудование подземных выработок противопожарно-оросительным трубопроводом. 5. Крепление горных выработок несгораемыми материалами. 6. Соответствующее исполнение и защита электрических сетей. | |

| 7. Применение электрооборудования в исполнении, соответствующем категории производства, классу производственных помещений, требованиям ЕПБ. 8. Установка противопожарных и вентиляционных дверей. 9. Устойчивое и эффективное проветривание горных выработок. 10. Реверсирование вентиляционной струи в шахте. | Самоспасатели СПП-4, ШСС-1 | |||

| 3. | Газовыделение в подземных выработках | Производствен ные процессы | 1. Устройство общеобменной вентиляции. 2. Постоянный контроль за рудничной атмосферой экспресс-приборами и стационарной аппаратурой контроля. 3. Применение средств метаноконтроля, в т.ч. автоматических с местной или дистанционной сигнализацией 4. Контроль за содержанием химических веществ в воздухе рабочей зоны согласно "Карте контроля…" | Приборы проверки сос-тава забойного воздуха ШИ-10, ШИ-11, ГХА. Сигнал-2 (3 и т.п.) НЦГСН, ЭЛК, ТВГСО |

| 1 | 2 | 3 | 4 | 5 | |||

| 4. | Травмирование при передвижении по выработкам | Особо опасные подземные условия труда | 1. Соблюдение габаритов свободного прохода между бортом выработки и наиболее выступающей частью подвижного состава. 2. Расстановка предупредительных знаков и сигналов. 3. Освещение горных выработок люминесцентными светильниками, прожекторами, индивидуальными светильниками. 4. Контроль за освещением и состоянием осветительных установок, сроками их чистки и ремонта (согласно "Картам санитарно-гигиенического контроля). | 1. Индивидуальные источники света – переносные аккумуляторные лампы | |||

| 5. | Травмирование на рабочем месте | Особо опасные подземные условия труда | 1. Систематическая проверка забоев на присутствие метана и других вредных газов при помощи экспресс-приборов. 2. Нормальное проветривание, достаточное освещение, исправная крепь, отсутствие заколов, отслоений, невзорвавшихся взрывчатых материалов (отказов). 3. Устройство предупредительной звуковой сигнализации при включении приводов механизмов. | В зависимости от условий подземные трудящиеся оснащаются индивидуальными светильниками, предохранительными поясами, защитными очками, резиновыми перчатками, водонепроницаемой одеждой, касками и др. | |||

| 6. | Запыленность рудничной атмосферы | Буровые работы, отгрузка и транспортировка горной массы | 1. Бурение шпуров (скважин) с промывкой водой. 2. Орошение бортов, кровли забоя и отбитой горной массы в сухих забоях перед началом и в процессе работ по отгрузке. 3. Устройство водяных завес в горных выработках. 4. Аспирация в пунктах погрузки-разгрузки горной массы. 5. Применение гидроампул при взрывании забоев. | Противопыльные респираторы типа ШБ-1, "Лепесток-5 (40,200)", "Астра-2", У-2К | |||

| 7. | Шум и вибрация | Технологическое оборудование | 1. Устройство звукоизолированных помещений (кабин) рабочих-операторов технологического оборудования. 2. Шумоизоляция технологического оборудования. 3. Применение глушителей шума на вентиляторах. 4. Ограждение зон, в которых уровни шума выше санитарных норм, знаками безопасности "Работать с применением средств защиты органов слуха". 5. Облицовка рукояток вибрирующих инструментов вибропоглощающими материалами (губчатая резина, поролон и др.). 6. Использование виброгасящих устройств. 7. Применение серийно выпускаемого оборудования, имеющего сертификат соответствия требованиям промбезопасности. 8. Разработка и соблюдение режима работы и отдыха для проходчиков, эксплуатирующих КПВ, КПН, перфораторы, на которых уровни вибрации превышают санитарные нормы на 1 – 12 Дб. 9. Организация для работающих с механизмами, генерирующими вибрацию физиотерапевтических процедур, витаминотерапии. 10. Учет ежесменного фактического времени бурения каждого проходчика. 11. Использование дополнительных регламентированных перерывов ("защита временем"). 12. Проведение замеров шума и вибрации в рабочих зонах согласно "Карты контроля…", а также СБУ и перфораторов после капитального ремонта. 13. Выбраковка и списание перфораторов, уровни вибрации которых превышают 12 Дб. | 1. Противошумные средства (наушники, вкладыши и др.). 2. Виброзащитные сапоги и рукавицы. | |||

| 8. | Аварии на подземных работах (пожары, взрывы, внезапные выбросы, прорывы воды и т.д.) | Особо опасные подземные условия труда, электроустановки. | 1. Составление плана ликвидации аварий предусматривающего: а) мероприятия по спасению людей, застигнутых авариями в шахте; б) мероприятия по ликвидации аварий в начальной стадии их возникновения; в) действия рабочих и ИТР при возникновении аварий; г) действия ВГСЧ в начальной стадии возникновения аварий. 2. Обеспечение горных выработок противопожарными средствами и материалами. 3. Применение электрооборудования, кабелей, средств связи, автоматизации и сигнализации, соответствующих классу взрывоопасной зоны, группе и категории взрывоопасной смеси. 4. Соответствующее исполнение и защита электрических сетей от перегрузок. 5. Выполнение искробезопасных цепей управления. 6. Выполнение спецтребований к занулению. 7. Блокировка технологического оборудования с вентиляцией. 8. Защита от статического электричества. 9. Оповещение подземных трудящихся об аварии сигнализацией – путем отключения электроэнергии, громкоговорящей связью и беспроводной сигнализацией. 10. Обеспечение основными и запасными выходами. | Каждый подземный рабочий должен хорошо знать сигналы оповещения об аварии, места расположения складов противопожарных материалов и оборудования, способы тушения подземных пожаров, основные и запасные пути выхода на поверхность, способы самоспасения, в т.ч. устройство временных убежищ и возведения изолирующих перемычек |

| ||

| 9 | Тепловыделение в горных выработках | Горный массив, технологическое оборудование | 1. Вентиляция подземных горных выработок. 2. Применение передвижных средств охлаждения и кондиционирования воздуха в забоях. |

| |||

| 10. | Электроопасность. Поражение обслуживающего персонала электрическим током | Системы электро-снабжения, электросилового оборудования, КИП и автоматики | 1. Соблюдение соответствующих расстояний до токоведущих частей, ограждение токоведущих цепей. 2. Защитное отключение электрооборудования, элементов эл. установок, оказавшихся под напряжением. 3. Применение малых напряжений. 4. Применение предупреждающей сигнализации. 5. Заземление оборудования и трубопроводов. 6. Ограждение открытых частей электрооборудования, находящихся под напряжением. Устройство блокировок. 7. Зануление корпусов электрооборудования, могущих оказаться под напряжением, выравнивание потенциалов. 8. Применение электрооборудования, проводов и кабелей с изоляцией, соответствующей классу напряжения и условиям среды (группа класса и категория помещения). 9. Применение защиты от прикосновения к токоведущим частям. 10. Контроль целостности изоляции. 11. Блокировка включений и отключений электрооборудования для предотвращения ошибочных действий. | Изолирующий инструмент, изолирующие лестницы, резиновые диэлектрические перчатки и коврики, переносные заземления, временные ограждения, предупреждающие плакаты, защитные очки, указатели напряжения |

| ||

| 11. | Погрузочно-разгрузочные работы | Транспортировка грузов | В соответствии с ГОСТ 12.3.009-76 |

| |||

| 12. | Предотвращение санитарно-гигиенических причин травматизма | 1. Устройство подземных санузлов на горизонтах согласно установленным нормам. 2. Хранение на каждом горизонте аптечки первой помощи. 3. Устройство пунктов первой медицинской помощи. 4. Наличие в АБК специальных помещений для хранения чистой одежды, спецодежды, стирки, сушки и обеспыливания рабочей одежды; умывальников, душевых, санузлов, медпункта, пункта разлива чая и т.д. | Все подземные рабочие снабжаются индивидуальными флягами. |

| |||

| 13 | Работа на высоте | Оборудование эстакадных переходов площадками обслуживания |

| ||||

| 14 | Опасность ожога | Сети теплоснабжения | Изоляция трубопроводов |

| |||

| 15 | Нарушение мерзлоты в основании строительных конструкций | Отвод дренажа на 10-15 м в сторону от строительных конструкций |

| ||||

5.4 План ликвидации аварии 5.4.1 Общие положения

План ликвидации аварий должен составляться для каждой эксплуатационной, реконструирующейся или строящейся шахты или рудника.

План ликвидации аварий составляется под руководством главного инженера шахты на каждое полугодие, согласовывается с командиром горноспасательного взвода, обслуживающего данную шахту, и утверждаться главным инженером организации за 15 дней до ввода его в действие.

План ликвидации аварий разрабатывается в соответствии с фактическим положением в шахте. Предусмотренные планом материальные и технические средства для осуществления мероприятий по спасению людей и ликвидации аварии должны быть в наличии в исправном состоянии и в необходимом количестве.

Проверка состояния этих средств должна осуществляться работниками шахты и ВГСЧ перед согласованием планов ликвидации аварий на новое полугодие.

Ответственность за правильное составление плана ликвидации аварий несет главный инженер шахты и командир ВГСЧ, с которым согласован этот план.

Ответственность за сохранность и исправность технических средств, необходимых для осуществления мероприятий по спасению людей и ликвидации аварий, распределяется начальником шахты между лицами технического надзора.

Рабочие шахты должны быть ознакомлены со способами оповещения об аварии (аварийной сигнализацией), путями выхода людей из аварийного и угрожаемых участков, а так же со своими обязанностями и правилами личного поведения на случай возникновения аварии под расписку в "Журнале регистрации ознакомления рабочих с запасными выходами".

В плане ликвидации аварий должны быть предусмотрены:

· Мероприятия по спасению людей, застигнутых аварией в шахте

· Мероприятия по ликвидации аварий в начальной стадии их возникновения

· Действия должностных лиц (специалистов) и рабочих при возникновении аварий

· Действия ВГСЧ и ВГК в начальной стадии возникновения аварий.

Для удобства пользования планом ликвидации аварий каждому месту возможной аварии присваивается определенный номер (позиция), который наносится на вентиляционные планы и аксонометрическую схему вентиляции.

Если на шахте имеется несколько воздухоподающих стволов, то нумерация позиций начинается со ствола, подающего наибольшее количество воздуха в шахту.

В оперативной части плана ликвидации аварий позиции располагаются в возрастающем порядке.

План ликвидации аварий должен содержать:

Похожие работы

... для выдачи загрязненного воздуха с горных работ верхних горизонтов в количестве 545 м3/сек, функции сохраняются на весь период отработки залежей Центральная, Риддерская, Заводская. Проектом «Реконструкция рудников Риддер-Сокольного месторождения», в соответствии с которым велось строительство и эксплуатация рудников, предусматривалась максимальная производительность по добыче руды объемом 2850 ...

... ; защита отходящих линий - от утечки тока на землю, от короткого замыкания. 1.7 Поверхностный комплекс рудника В поверхностный комплекс рудника входят: склад взрывчатых материалов, компрессорная, котельная, здания подъемных машин шахт "Тишинская", "Ульбинская", "Западная", "Вентиляционная", надшахтные здания "Тишинская" и "Ульбинская", здания вентиляционных установок "Западная", "Ульбинская ...

... устанавливаются две коммутационные задвижки 10, между которыми через тройники подключаются насосы 4. Рис. 3.3. Гидравлическая кольцевая схема 3.7 Расчет характеристики внешней сети Расчетным путем определим характеристику внешней сети водоотливной установки для наиболее удаленного участка сети. Внутренний диаметр нагнетательного трубопровода (3.8) где Vн - скорость движения воды ...

... , Па 2100 КПД вентилятора 0,75 мощность двигателя, кВт 13 длина проветривания, м 400 площадь выработки, м2 10 Глава 5. Уборка горной породы В зависимости от горно-геологических и производственно-технических факторов выбирается тип погрузочной машины. При проведении горно-разведочных выработок применяются погрузочные машины ковшового типа, машины непрерывного действия, скреперные ...

0 комментариев