Навигация

Расчет охладителя конденсата

3.5.3 Расчет охладителя конденсата

Из конденсатора-дегазатора выходит 1,585кг/с дистиллята, 0,25кг/с дистиллята подается в виде флегмы в выпарной аппарат. Дегазированный дистиллят поступает в корпус охладителя в количестве 1,335кг/с и имеет следующие параметры: Рд=0,12МПа t/д=104°С, температура дистиллята на выходе из охладителя t//д =50°С.

Схема движения теплоносителей прямоточная.

В трубках циркулирует охлаждающая вода: t/в=25°С, t//в=45°С. Средняя температура воды

tв.ср=0,5(t/в + t//в)=0,5(25+45)=35°С.

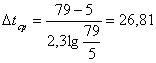

Средняя разность температур: при прямотоке

![]() =104-25=79

=104-25=79 ![]() =50-45=5;

=50-45=5;

°С

°С

Средняя температура дистиллята в корпусе:

tд.ср=tв.ср+![]() tср=35+26,81=61,81°С.

tср=35+26,81=61,81°С.

Тепловой баланс охладителя конденсата [14,с.18]:

Qохл=GдCд(t/д- t//д)= GвCв(t/в- t/в),(3.5.3.1)

где Gд - расход дистиллята;

Cд - удельная теплоёмкость дистиллята, Cд =4180Дж/(кг*К);

Gв - расход охлаждающей воды;

Cв - удельная теплоёмкость воды,

Св=4174Дж/(кг*К);

Qохл=1,335 *4180(104-50)=301336 Вт.

Расход охлаждающей воды:

![]()

![]()

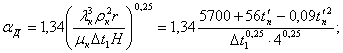

Определим коэффициент теплопередачи графоаналитическим методом. По формуле Нуссельта среднее значение коэффициента теплоотдачи для дистиллята: примем Н=4м;

![]()

Поверхностная плотность теплового потока от дистиллята к стенке

![]() Вт/м2.

Вт/м2.

Охладитель выполнен из стали 12Х18Н10Т с ![]() =26,ЗВт/(м*К), dн/dвн=25/21мм, толщина стенки 2мм. Для накипи примем значения 2 Вт/(м*К) и 0,2мм.

=26,ЗВт/(м*К), dн/dвн=25/21мм, толщина стенки 2мм. Для накипи примем значения 2 Вт/(м*К) и 0,2мм.

Поверхностная плотность теплового потока через стенку трубы:

![]()

Поверхностная плотность теплового потока через накипь:

![]()

Поверхностная плотность теплового потока от стенки к воде:

![]() Вт/м2,

Вт/м2,

для вертикальных труб ![]() =0,627Вт/(м*К);

=0,627Вт/(м*К);

![]() = 1,5м/с - принятая скорость в трубах;

= 1,5м/с - принятая скорость в трубах;

![]() =0,732* 10-6 м2/с - кинематическая вязкость воды при tв=35°С;

=0,732* 10-6 м2/с - кинематическая вязкость воды при tв=35°С;

![]() 104<Rе<106, движение турбулентное;

104<Rе<106, движение турбулентное;

![]() (3.5.3.2)

(3.5.3.2)

где Prв=4,87;

![]() =1 - поправка, учитывающая отношение l/d трубки.

=1 - поправка, учитывающая отношение l/d трубки.

![]() 6590 Вт/(м2К).

6590 Вт/(м2К).

Графически определяем при ![]() =26,81°С q=22306 Вт/м2.

=26,81°С q=22306 Вт/м2.

Коэффициент теплопередачи охладителя:

![]()

Площадь поверхности теплообмена:

![]()

3.6 Анализ теплотехнических расчетов

В настоящее время для очистки трапных вод с энергоблоков 1-4 на Балаковской АЭС применяются три выпарные установки: две в работе, одна в резерве.

Фактические поверхности теплопередачи выпарного аппарата и доупаривателя составляют:

Fф.ВА= 160*3=480 м2Fф.ДУ=20*3=75 м2

Расчетные поверхности теплопередачи выпарного аппарата и доупаривателя составляют:

Fр.ВА=131,22*3=393,66 м2Fр.ДУ=13,18*3=39,54м2

Проведенные расчеты показывают, что при переработке трапных вод с шести энергоблоков АЭС запас площади поверхности теплопередачи составит:

![]() FВА= Fф.ВА - Fр.ВА=480-393,66=86,34м2 (18%)

FВА= Fф.ВА - Fр.ВА=480-393,66=86,34м2 (18%)

![]() FДУ= Fф.ДУ - Fр.ДУ=75-39,54=35,46м2 (47,3%)

FДУ= Fф.ДУ - Fр.ДУ=75-39,54=35,46м2 (47,3%)

Аналогично для конденсатора-дегазатора:

Fф.К=50,3*3=150,9 м2Fр.К=35,99*3=107,97 м2

![]() FК= Fф.К - Fр.К=150,9-107,97=42,93м2 (28,4%)

FК= Fф.К - Fр.К=150,9-107,97=42,93м2 (28,4%)

Fф.И=0,55*3=1,65 м2Fр.И=0,53*3=1,59 м2

![]() FИ= Fф.И - Fр.И=1,65-1,59=0,06 м2 (3,64%)

FИ= Fф.И - Fр.И=1,65-1,59=0,06 м2 (3,64%)

Для дефлегматора сдувок:

Fф.ДФ=5*3=15 м2Fр.ДФ=4,26*3=12,78 м2

![]() FДФ= Fф.ДФ - Fр.ДФ=15-12,78=2,22м2 (14,8%)

FДФ= Fф.ДФ - Fр.ДФ=15-12,78=2,22м2 (14,8%)

Для охладителя конденсата:

Fф.охл=20*3=60 м2Fр.охл=13,5*3=40,5 м2

![]() Fохл= Fф.охл- Fр.охл=60-40,5=19,5м2 (32,5%)

Fохл= Fф.охл- Fр.охл=60-40,5=19,5м2 (32,5%)

Следовательно, действующая в настоящее время установка обеспечит выпаривание трапных вод с шести энергоблоков Балаковской АЭС со значительным запасом площади поверхности теплопередачи.4 КИП и автоматизация

Автоматические системы управления технологическими процессами обеспечивают оптимальные условия эксплуатации оборудования в предпусковой период, при пуске, эксплуатации и останове энергоблока, удобство обслуживания и повышают безопасность работы энергоблоков АЭС.

Требования, предъявляемые к приборам и средствам автоматизации на установке спецводоочистки трапных вод АЭС, в первую очередь определяются свойствами агрессивных сред, параметры которых измеряются. Необходимо учитывать температуру и концентрацию веществ, вызывающих коррозию, радиоактивность, влажность помещения, наличие пыли. Влияние концентрации и температуры сред учитывается при выборе соответствующих материалов для датчиков (например, чехлы термометров, диафрагмы, расходомеров, соприкасающихся со средой).

Чтобы избежать коррозии щитовых средств контроля и автоматизации, а также сохранить эксплуатационные характеристики в условиях запыленности и загрязненности атмосферы производственных помещений, необходима максимальная централизация их с очисткой и кондиционированием воздуха, подаваемого в диспетчерские пункты.

Для снижения расхода средств на автоматизацию в проекте предлагается использование приборов ГСП (Государственной системы приборов), что позволит реализовать принцип взаимозаменяемости приборов, их централизацию (меньшее количество диспетчерских пунктов). Кроме того, это повысит безопасность обслуживания оборудования.

Для удобства работы щиты приборов снабжены мнемосхемой.

На установке СВО трапных вод заложены в проекте следующие системы автоматизации и контроля:

1. Для измерения уровня вод в выпарном аппарате, доупаривателе, конденсаторе-дегазаторе применяются фотоэлектрические датчики уровнятипа СУФ-42 в комплекте с реле и сигнальным устройством, пьезометрической трубкой, манометром сильфонным с выходным сигналом 0,2-1кгс/см2.

Вторичные приборы - пневматические ПВ 10.1.Э (к датчикам с пневматическим выходом).

Регулятор пропорциональный ПР 1.5.

2.Давление в трубопроводах, аппаратах измеряется и контролируется с помощью манометров пружинных общего назначения ОБМ1-160 с диапазонами измерения 0-1кгс/см2, 0-6кгс/см2.

Вторичный прибор - потенциометр автоматический показывающий, самопишущий с изодромным регулятором типа КСП-3 с выходным сигналом 0,2-1кгс/см2.

0 комментариев