Навигация

Полирование округлых кромок губки из-за ее малых размеров выполняется вручную при помощи надфиля

3. Полирование округлых кромок губки из-за ее малых размеров выполняется вручную при помощи надфиля.

4. Контроль готовой губки заключается в осмотре цилиндрических поверхностей на предмет обнаружения царапин, заусенцев и пр. Эти поверхности будут захватывать заготовку из мягкого металла и не должны повреждать ее поверхность.

Перейдите на уровень Операции. В списке операций пока присутствует лишь одна пустая запись. Войдите в режим ее редактирования, нажав клавишу F4. Теперь нужно заполнить описание операции.

Номер операции пока не указываем (потом нам поможет автоматическая нумерация).

В поле Операция при помощи справочника заносим значения "Сверлильная" à "Вертикально-сверлильная". Далее выбирается тип станка. Можно применить малогабаритный сверлильный станок S55FA-8 Ауэрбах. Далее указывается цех, в котором выполняется операция – например, токарный. Указание цеха необходимо для создания ведомости технологических маршрутов. Наконец, указывается профессия того, кто будет работать на станке – в нашем случае это сверловщик. После возврата в окно редактирования операции закройте его.

Добавьте вторую операцию. Для нее в поле Операция при помощи справочника заносим значения "Фрезерная" à "Вертикально-фрезерная". В учебных целях можно использовать 6Н13П (реально для столь малогабаритных деталей применяется настольный мини-станок Charmille). Цех – фрезерный. Профессия–оператор станков с ЧПУ.

Добавьте вторую операцию. Для нее в поле Операция при помощи справочника заносим значения "Отделочная" à "Полировальная". Поскольку станок здесь не используется, следует выбрать любой станок, а затем стереть его обозначение в поле "Модель станка". Цех – шлифовальный. Профессия–слесарь.

Для более удобного редактирования в списке операций рядом с названием операции предусмотрена кнопка редактирования (рис. 9).

Данная кнопка сразу вызывает соответствующий справочник.

После занесения всех операций их следует пронумеровать. Для этого щелкните по кнопке ![]() в группе Процедуры. Автопроект запросит номер первой операции и шаг нумерации. Традиционно операции нумеруются не подряд, а с шагом 5 или 10, чтобы иметь возможность при необходимости безболезненно добавлять новые операции. Можно оставить значения по умолчанию 5-5.

в группе Процедуры. Автопроект запросит номер первой операции и шаг нумерации. Традиционно операции нумеруются не подряд, а с шагом 5 или 10, чтобы иметь возможность при необходимости безболезненно добавлять новые операции. Можно оставить значения по умолчанию 5-5.

Ввод технологических переходов

Операции делятся на переходы. Выберите операцию "Вертикально-сверлильная" и перейдите на уровень Переходы в схеме навигации. Аналогично тому, как это делалось с операциями, войдите в режим редактирования записи и вызовите справочник, связанный с полем "ТиП". Выбираем "Основной переход" à "Сверлить" à "Отверстие сквозное" à "В размер". Система сформирует текст перехода "Сверлить отверстие сквозное в размер". Останется вручную приписать к нему "3мм".

Теперь указываем применяемую оснастку. Оснастка, как это ни странно, записывается в той же таблице, что и сами переходы. Добавьте новую строку в таблицу переходов и щелкните по кнопке редактирования в поле ТипП. Выберите пункты "Приспособления станочные" à "Сверлильная" à "Стол-тумба" à "стол-тумба:неподв с пнев.заж." à "7304-0031". Приспособление занесено в таблицу переходов.

Аналогично занесем режущий инструмент: Новая запись à ТипП à "Сверло" à "Сверло спиральное" à "сверло спирал./цельное/твердоспл./коротк.серия" à "2300-3791 Æ3мм".

Для каждого перехода обязательно указываются требования по технике безопасности. Добавьте новую строчку, выберите поле ТипП равным "Средства защиты" à "Средства защиты глаз и лица" à "Очки для защиты глаз от воздействия твёрдых частиц" à "Очки_защитн._закрытые ГОСТ12.4.013-85".

Расчет режимов резания и нормирование операций

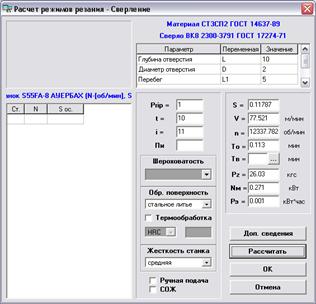

Компас-Автопроект обеспечивает автоматизированный расчет режимов резания. Для этого в таблицу переходов добавьте переход типа "Режимы резания". Откроется окно расчета режимов резания, в данном случае – для операции сверления (рис. 10).

Нужно ввести следующие параметры: глубину отверстия (10мм), его диаметр (2мм) и перебег (5мм), припуск на обработку Prip (отверстие диаметром 2мм делается в сплошном материале), глубину резания t (10мм) и число проходов i (один проход). По нажатии на кнопку "Рассчитать" система предлагает значения подачи V, частоты вращения шпинделя n и других параметров (Pя – сила резания, Nm – потребная мощность на шпинделе, Рэ – расход электроэнергии в кВт×ч). В поле To выводится неполное штучное время в минутах. Для расчета вспомогательного времени нажмите на кнопку редактирования рядом с полем Тв. В окне расчета вспомогательного времени выберите характер обработки "Сверление по разметке. Ручная подача". В списке "Дополнительное время на переход" двойным щелчком пометьте пункты "Включить или выключить вращение шпинделя кнопкой", "Изменить число оборотов шпинделя или величину подачи", "Переместить деталь или деталь с приспособлением весом до 15кг на длину 150-400мм", "Установить или снять инструмент в быстросменном патроне с выключением вращения шпинделя. Диаметр инструмента до15мм", в разделе "Время на выводы сверла" – "Стали конструкционные, латунь и алюминий. Диаметр сверла 1–2,9 мм. Длина сверления до 10d". Щелкните по кнопке "Рассчитать". Вспомогательное время отображается в поле Твс. Щелкните по кнопке ОК для закрытия программы расчета вспомогательного времени.

Рис. 10. Окно расчета режимов резания.

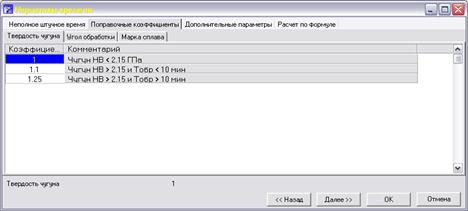

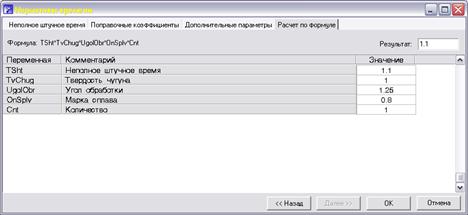

Рассчитанные режимы резания и штучное время заносятся в базу переходов. Чтобы рассчитать штучное время на операцию, надо на уровне операции в поле Тшт нажать на кнопку ![]() . Стартует программа трудового нормирования (см. рис. 11). В списке карт необходимо выбрать нужную операцию и дважды щелкнуть на ней мышкой. Появится окно выбора неполного штучного времени (см. рис.12), в нем выберите необходимый критерий и нажмите кнопку далее. Появляется следующее окно (рис. 13), где выберите поправочные коэффициенты и опять нажмите далее, теперь введите дополнительные параметры и снова нажмите кнопку далее. В появившемся окне (рис.14) вы увидите формулу, по которой происходит расчет. Теперь нажмите кнопку ОК.

. Стартует программа трудового нормирования (см. рис. 11). В списке карт необходимо выбрать нужную операцию и дважды щелкнуть на ней мышкой. Появится окно выбора неполного штучного времени (см. рис.12), в нем выберите необходимый критерий и нажмите кнопку далее. Появляется следующее окно (рис. 13), где выберите поправочные коэффициенты и опять нажмите далее, теперь введите дополнительные параметры и снова нажмите кнопку далее. В появившемся окне (рис.14) вы увидите формулу, по которой происходит расчет. Теперь нажмите кнопку ОК.

Для удобства поиска нужной операции существуют критерии выборки, которые добавляются в окно "Критерий выборки" при помощи кнопки ![]() . Выбрав нужный критерий (рис. 15), мы сужаем объем поиска операций.

. Выбрав нужный критерий (рис. 15), мы сужаем объем поиска операций.

После всех проделанных действий закройте окно комбинацией клавиш Alt+F4, при запросе "сохранить результаты расчета Тшт?" нажмите клавишу Да.

Рис. 13. Окно выбора поправочных коэффициентов.

Рис. 14. Окно вывода расчетной формулы.

Переходы, как и операции, нумеруются. Для нумерации щелкните по кнопке ![]() в группе Процедуры. Одновременно выполняется структуризация переходов: их расположение в предусмотренном стандартом порядке (приспособлении – инструмент – средства защиты – режимы резания).

в группе Процедуры. Одновременно выполняется структуризация переходов: их расположение в предусмотренном стандартом порядке (приспособлении – инструмент – средства защиты – режимы резания).

Самостоятельно введите переходы для остальных операций. Помните, что при необходимости вы можете редактировать текст перехода вручную.

Сохранение ТП

Все ТП хранятся в общей базе данных, которая может находиться на удаленном сервере. Сохранение ТП выполняется по нажатию на кнопку ![]() в группе Архив.

в группе Архив.

Если работа с техпроцессом еще не закончена, лучше сохранить его на своем компьютере, чтобы потом более быстро до него добраться. Для этого щелкните по кнопке ![]() в той же группе Архив. Все файлы ТП автоматически, ничего не спрашивая, сохраняются в архиве.

в той же группе Архив. Все файлы ТП автоматически, ничего не спрашивая, сохраняются в архиве.

Для загрузки локально сохраненного ТП служит кнопка ![]() .

.

Для загрузки архива сохраненного на сервере необходимо:

Загрузить Компас-Автопроект-КТС.

Выбрать нужный проект (если проекта нет, то создайте его (гл.3))

Запустить архиватор из таблицы Файлы двойным щелчком мыши на текущей учетной записи или нажатием клавиши <F12> (см. рис.16).

В окне запроса на запуск приложения arx_tex.exe нажать кнопку yes. После этого стартует программа, которая извлекает технологический процесс из архива.

В окне архиватора технологических процессов нажать кнопку В текущую технологию в группе Загрузка.

В окне сообщения о замене текущей технологии на архивную нажать кнопку ОК.

После этого технология извлекается из архива и передается в подсистему Компас-Автопроект-технология.

Формирование технологических карт

Одно из самых болезненных мест всей компьютерной технологии подготовки производства – формирование отчетных документов в соответствии с ЕСКД/ЕСТД и стандартами предприятия. Принятые сложные формы технологических карт, ведомостей и пр. крайне плохо приспособлены для их автоматизированной генерации. В Компас-Автопроект для создания документов применяются сторонние силы – программа MS Excel.

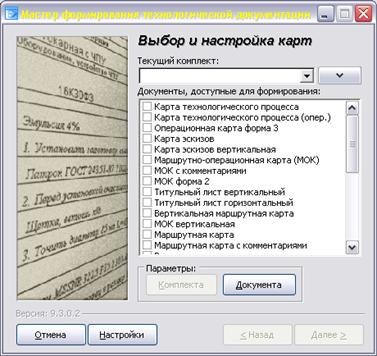

В группе Процедуры дважды щелкните по кнопке ![]() . Откроется окно мастера формирования комплекта карт (рис. 17). Комплектом называется несколько технологических документов.

. Откроется окно мастера формирования комплекта карт (рис. 17). Комплектом называется несколько технологических документов.

В окне "Документы, доступные для формирования" отобразится список входящих в него документов: титульный лист, маршрутная карта, карта техпроцесса, ведомость оснастки, ведомость материалов и т.д.

Рис. 17. Окно формирования комплекта карт.

Мастер формирования состоит из двух страниц. На первой странице осуществляется выбор требуемых технологических документов, редактирование параметров документов, изменение настроек мастера, создание комплектов документов и подготовка их к формированию. Мастер позволяет формировать как одиночные документы, так и комплекты документов, настраивать параметры каждого документа в отдельности, а также настраивать комплект документов.

Для формирования нового комплекта карт необходимо:

Составить свой комплект, поставив галочки напротив нужных карт.

В поле Текущий комплект ввести имя нового комплекта и, нажав кнопку комплект в правой части окна, выполнить команду сохранить.

Нажать кнопку Комплект в поле параметры, на экране появится диалоговое окно Управление комплектом документов (рис. 18), в котором можно менять последовательность расположения карт при помощи кнопок ![]() и

и ![]() .

.

После этого закрыть окно щелчком на кнопке Закрыть ![]() .

.

Нажать кнопку Далее в нижней части окна.

Включить флажок Закрывать мастер после формирования и для запуска процесса формирования документов нажать кнопку Готово.

Запускается процесс формирования документов. При этом автоматически стартует MS Excel и в нескольких его окнах создаются технологические документы, входящие в комплект.

Карты, сформированные в MS Excel, можно сохранить как документ в формате xls или распечатать.

Похожие работы

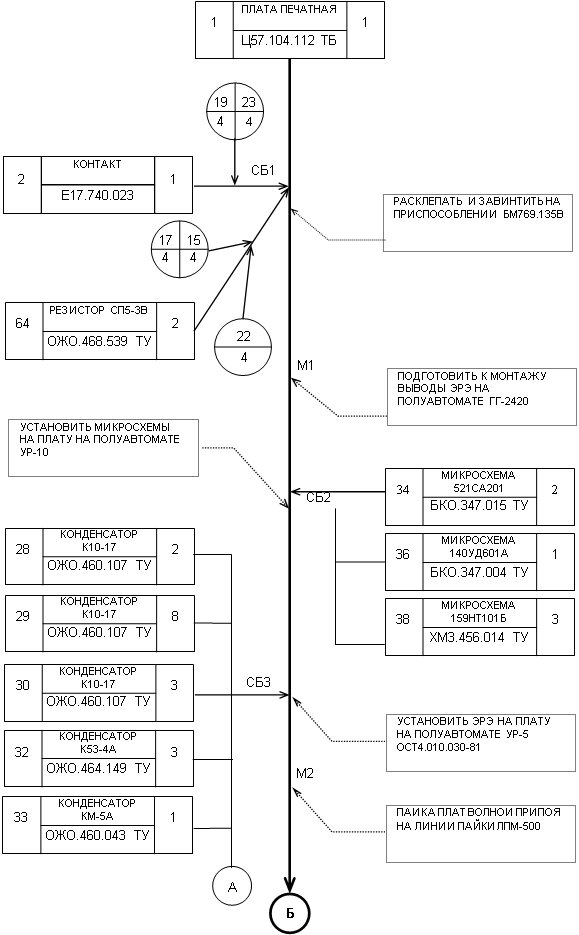

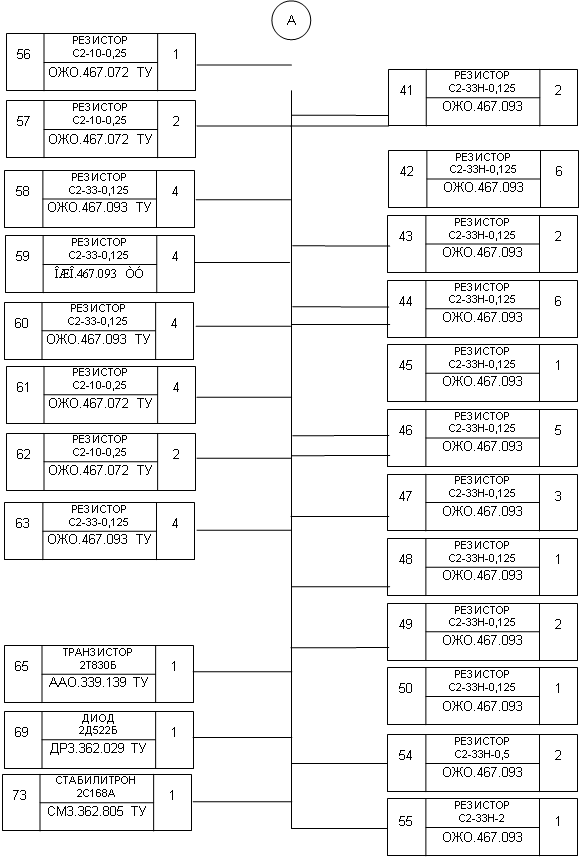

... -4002; 5) пинцет ППМ 120 РД 107.290.600.034-89; 6) тара АЮР 7877-4048. Суммарное оперативное время Топ = 2 мин. Комплект технологической документации на технологический процесс сборки и монтажа блока стробоскопического прибора приведен в приложении. 5. ПРОЕКТИРОВАНИЕ УЧАСТКА СБОРКИ И МОНТАЖА Внедрение на предприятии механизированных, автоматизированных и автоматических поточных линий ...

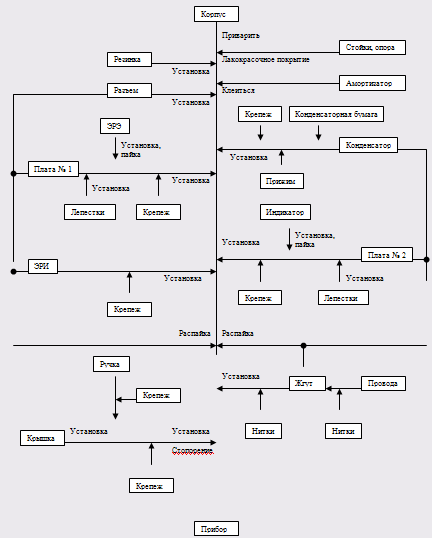

... возможность ее сборки отдельно от других сборочных единиц. Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке технологического процесса сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами: схема составляется независимо от программы ...

... метод сборки будут использовать при изготовлении плат. Перемещение плат будет вынужденным в соответствии с ритмом процесса. А сборку корпуса, крышки и самого изделия будем производить стационарным методом. 2. Анализ конструкции 2.1 Описание конструкции Цифровой измеритель h21э транзисторов представлен собой конструкцию, которая предназначена для измерения коэффициента передачи тока ...

... Все элементы на печатных платах соединяются с элементами расположенными вне плат с помощью объемного монтажа выполненный из гибких многожильных цветных проводов. 2.2 Технологический анализ элементной базы Усилитель мощности звуковой частоты содержит такую элементную базу: конденсаторы, микросхемы, резисторы постоянные и переменные, диоды, выпрямительный блок, транзисторы. Все перечисленные ...

0 комментариев