Навигация

Механическая подпитка расплава

3.3 Механическая подпитка расплава

Механическая подпитка расплава твердой фазой

Возможны два способа:

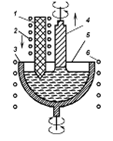

Идея первого способа состоит в опускании в расплав подпитывающего стержня (рис. 2). Процессом подпитки можно управлять, меняя площадь поперечного сечения подпитывающего стержня, его состав и механическую скорость его подачи. При необходимости в расплав может одновременно вводиться несколько стержней. Для того, чтобы получить математическое выражение, описывающее процесс выравнивания состава в данном методе, необходимо составить уравнение баланса примеси в расплаве и приравнять изменение концентрации примеси нулю. Из этого уравнения для любого варианта механической подпитки расплава опускающимся стержнем легко найти условия, обеспечивающие получение однородного кристалла. Так, для наиболее интересного с практической точки зрения режима получение легированных кристаллов решение уравнения сводится к отысканию либо нужной концентрации подпитывающего стержня при заданных остальных параметрах, либо к отысканию его площади поперечного сечения. В частности, если сечения вытягиваемого кристалла и стержня подпитки равны, и равны их плотности, то состав подпитывающего стержня должен быть равен составу растущего кристалла. Этот способ выравнивания состава позволяет получать однородные монокристаллы с высоким выходом и большим диапазоном уровней легирования. Он используется и для выращивания монокристаллов твердых растворов, например, в таких системах как Ge–Si, Bi–Sb, InAs–GaAs и т.д.

Рис. 2. Схема метода механической подпитки расплава твердой фазой: 1 — питающий кристалл; 2 — нагреватель для подогрева питающего кристалла; 3 — тигель; 4 — выращиваемый кристалл; 5 — расплав; 6 — основной нагреватель.

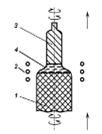

2. Второй способ подпитки — метод расплавленного слоя (рис. 3). В этом случае слиток подпитывающего материала помещают в нижней части кристалла, выращивание которого ведут с вершины подпитывающего слитка, подплавляемого специальным нагревателем. Рост кристалла в этом случае сопровождается синхронным перемещением подпитывающего слитка вверх.

Рис. 3. Схема метода подпитки расплава твердой фазой (метод расплавленного слоя): 1 — питающий кристалл; 2 — нагреватель; 3 — выращиваемый кристалл, 4 — расплав.

Анализ условий выращивания однородного по составу кристалла и выхода годного материала в методе расплавленного слоя проводится аналогично предыдущему случаю. Однако этот метод имеет определенные преимущества: а) возникающие в расплаве концентрационные и тепловые потоки симметричны; б) процесс выращивания проводится в бестигельных условиях. Эти преимущества послужили стимулом для развития этого метода и изготовления легированных бездислокационных кристаллов полупроводников.

Механическая подпитка расплава жидкой фазой

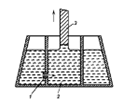

Механическую подпитку кристаллизуемого расплава жидкой фазой чаще всего осуществляют при выращивании кристаллов методом Чохральского. Наибольшее распространение получили две модификации этого метода: первый — вытягивание монокристалла из расплава в плавающем тигле или в тигле, механически перемещающемся относительно внешнего контейнера, с которым они связаны капиллярным каналом (рис. 4); второй метод — вытягивание кристалла из тигля, разделенного перегородкой, через которую рабочая и подпитывающая части тигля соединены капиллярным каналом (рис. 5). В обеих модификациях в рабочем режиме в соединительном канале идет непрерывный поток расплава по направлению к рабочему объему. При этом перенос примесного компонента в канале состоит из двух частей: потока, вызванного потоком жидкости, и потока, обусловленного молекулярной диффузией. Для управления процессом выравнивания состава вытягиваемого кристалла необходимо, чтобы перенос примеси в канале осуществлялся только механическим перетоком расплава, а выравнивающее действие молекулярной диффузии было подавлено. Это условие легче всего выполняется при использовании длинных и узких соединительных каналов-капилляров.

В процессах с плавающим или механически перемещаемым рабочим тиглем наибольшее распространение получили режимы выращивания, при которых обеспечивается постоянство рабочего объема расплава. Поэтому распределение примесного состава в кристалле, выращиваемом этим методом, аналогично распределению состава в кристалле, получаемом с помощью метода зонной плавки. Однако рассмотренный метод получения однородно легированных кристаллов имеет ряд важных преимуществ по сравнению с методом зонной плавки: 1) отсутствие необходимости приготовления исходных образцов нужного состава; 2) возможность непосредственного наблюдения за процессом вытягивания; 3) постоянство рабочего расплава (в случае с плавающим тиглем) или возможность его варьирования в широких пределах в случае с механическим перемещением тигля.

Рис. 4. Основные варианты капиллярной подпитки: а — плавающий тигель; б —механически опускаемый тигель (1 — расплав; 2 — кристалл; 3 — внутренний тигель; 4 — капилляр трубка; 5 — внешний тигель; 6 — держатель внутреннего тигля; 7 — двигатель; 8 — держатель кристалла).

Рис. 5. Схема капиллярного двойного тигля: 1 — капиллярный канал; 2 —расплав; 3 — кристалл.

Процесс выращивания легированных кристаллов из капиллярного двойного тигля является своеобразной комбинацией процессов зонной плавки и нормальной направленной кристаллизации. Для обеспечения постоянства состава кристаллов, выращиваемых этим методом, достаточно, чтобы на протяжении всего процесса роста при изменении высоты расплава отношение площади рабочей части тигля ко всей его площади сохранялось постоянным. Это требование легко реализовать, например, в тигле внутри которого коаксиально устанавливается цилиндрическая перегородка с капиллярным каналом (рис. 5). Данный метод успешно применяется для легирования кристаллов примесями с K > 1 и K < 1. Однако анализ теоретического выхода годного материала показал, что для примесей с K << 1 применение капиллярных тиглей с целью получения однородно легированных кристаллов нецелесообразно.

Механическая подпитка расплава газовой фазой

Механическую подпитку кристаллизуемого расплава газовой фазой осуществляют как при выращивании кристаллов методом Чохральского, так и при выращивании методом зонной плавки. Подпитка может проводиться как нелетучей, так и летучей примесью.

В случае нелетучей примеси обычно эта примесь подводится к расплаву в виде летучего химического соединения. Последнее, взаимодействуя с расплавом, разлагается, вводимая примесь выделяется и легирует расплав. Такой процесс выделения примеси в результате химических реакций используется лишь для примесей с K > 1.

При легировании кристаллов летучими примесями, обладающими при температуре расплава высоким давлением пара, необходимо учитывать взаимодействие расплава с паровой фазой. Процесс подпитки кристаллизуемого расплава паровой фазой может осуществляться как путем поглощении примеси (K > 1) из газовой фазы, так и путем ее испарении (K < 1) из расплава. Переход летучего компонента через поверхность раздела расплав–газ будет отсутствовать только в том случае, когда концентрация растворенной в расплаве летучей примеси находится в равновесии с ее концентрацией в газовой фазе. Изменение состава расплава за счет сегрегации вызывает обмен летучим компонентом между расплавом и газом. Процесс межфазного обмена, который в конце концов приводит концентрации примеси в расплаве и газе к равновесным значениям, прекратится только тогда, когда прекратится изменение состава расплава.

Рис. 6. Схема подпитки кристалла с помощью испарения летучей примеси с K < 1 из расплава: 1 —тигель; 2 — выращиваемый кристалл; 3 — расплав; 4 — нагреватель.

Если в системе имеется летучий компонент, то при наличии свободных поверхностей расплава обязательно происходит обмен летучим компонентом между расплавом и газом и равновесная подпитка расплава этим компонентом.

При работе с летучими компонентами использование равновесной газовой подпитки можно вести по двум схемам. В первой из них стенки установки для выращивания кристалла специально не подогреваются, и их температура, как правило, близка к комнатной. В стационарных условиях вся примесь должна испариться из расплава и осесть на холодных стенках системы. При выращивании же легированных кристаллов все происходит по-другому. Равновесное испарение примеси компенсируется механической подачей в расплав летучего компонента. Например, простейший вариант такого процесса реализуется при равенстве оттесняемого на фронте кристаллизации в расплав в единицу времени количества примеси и количества примеси, испаряющейся за это же время со свободной поверхности расплава (рис. 6). Необходимая для этого процесса скорость роста кристалла находится из уравнения баланса примеси в расплаве.

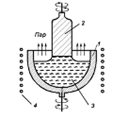

По второй схеме выращивание кристаллов ведут в установке со специально подогреваемыми стенками рабочей камеры. В этом случае система представляет собой замкнутый, предварительно вакуумированный объем с определенным температурным полем (рис. 7). В зоне пониженных температур помещают избыточное количество летучего компонента (источник). Температуру основной части системы, в которой происходит рост легированного кристалла, выбирают промежуточной между температурой источника и температурой расплава. Процесс кристаллизации ведут так, чтобы изменение состава расплава, вызванное сегрегационными явлениями, компенсировалось поглощением примеси из газовой фазы расплавом (должно установиться равновесное распределение примеси в системе расплав–подпитывающая газовая фаза). Для получения однородного по составу кристалла необходимо, чтобы равновесие в системе устанавливалось со скоростью большей, чем скорость сегрегационных изменений состава жидкой фазы. Это возможно только при очень малых скоростях роста кристалла, значительно меньших, чем обычно используют на практике. Поэтому этот метод при выращивании однородных объемных кристаллов применяют сравнительно редко (обычно для выращивания концентрированных твердых растворов тугоплавких материалов и диссоциирующих соединений).

Рис. 7. Схема механической подпитки расплава паровой фазой: 1 — выращиваемый кристалл; 2 — расплав; 3 — основной нагреватель; 4 — сосуд с летучей примесью; 5 — вспомогательный нагреватель, регулирующий давление пара, скорость его подачи к поверхности расплава; 6 — конденсат летучей примеси; 7 —термопара.

Похожие работы

... иначе использующих и развивающих основные идеи и модели, заложенные в программе SUPREM II. Основное внимание в этих программах уделялось моделированию процессов ионного легирования, диффузии, окисления и эпитаксии, ответственных за распределение примесей в полупроводниковых структурах, как правило, в одномерном приближении. Стремительный прогресс в кремниевой технологии в последние 5 – 10 лет ...

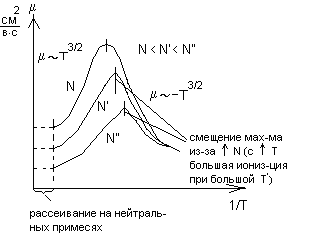

... нейтральных атомах примеси. При наличии только этого механизма рассеяния подвижность не зависит от температуры, а определяется только концентрацией примеси. Использовались источники [1, 2].2. Полупроводниковые материалы Si и Ge 2.1 Основные сведения о кристаллическом строении Германий(Ge) и кремний(Si) – элементы 4-й группы периодической системы элементов – образуют кристаллы по правилу ...

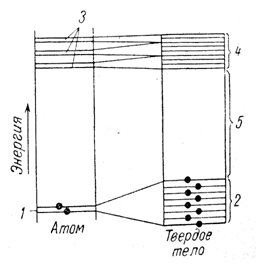

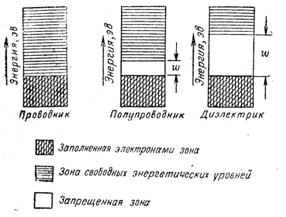

... по миру. Если в 1900 г. в год получали около 8 тысяч тонн легкого металла, то через сто лет объем его производства достиг 24 миллионов тонн. 2. Металлические проводниковые и полупроводниковые материалы, магнитные материалы 2.1 Классификация электротехнических материалов Электротехнические материалы представляют собой совокупность проводниковых, электроизоляционных, магнитных и ...

... установкой и откачивают выделяющиеся во время расплавления материала газы и летучие соединения. Откачка длится от нескольких минут до нескольких часов в зависимости от времени плавки. Высокую степень чистоты полупроводниковых материалов получают возгонкой или сублимацией. Этот метод основан на способности некоторых твёрдых веществ переходить в парообразное состояние, минуя жидкую фазу, а затем в ...

0 комментариев