Федеральное агентство по образованию РФ

Государственный технологический университет

"Московский институт стали и сплавов"

Российская олимпиада школьников

"Инновационные технологии и материаловедение"

II-й этап: Научно-творческий конкурс

Направление (профиль):

"Материаловедение и технологии новых материалов"

РЕФЕРАТ

на тему:

"Свойства алюминия и области применения в промышленности и быту"

Работу выполнил:

Зайцев Виктор Владиславович

Москва, 2009

Содержание

1. Введение

1.1 Общее определение алюминия

1.2 История получения алюминия

2. Классификация алюминия по степени чистоты и его механические свойства

3. Основные легирующие элементы в алюминиевых сплавах и их функции

4. Применение алюминия и его сплавов в промышленности и быту

4.1 Авиация

4.2 Судостроение

4.3 Железнодорожный транспорт

4.4 Автомобильный транспорт

4.5 Строительство

4.6 Нефтяная и химическая промышленность

4.7 Алюминевая посуда

5. Заключение

5.1. Алюминий - материал будущего

6. Список используемой литературы

1. Введение

В своём реферате на тему ”Свойства алюминия и области применения в промышленности и быту” я хотел бы указать на особенность этого металла и его превосходство перед другими. Весь мой текст является доказательством того, что алюминий метал будущего и без него будет трудным наше дальнейшее развитие.

1.1 Общее определение алюминияАлюминий (лат. Aluminium, от alumen - квасцы) - химический элемент III гр. периодической системы, атомный номер 13, атомная масса 26,98154. Серебристо-белый металл, легкий, пластичный, с высокой электропроводностью, tпл = 660 °С. Химически активен (на воздухе покрывается защитной оксидной пленкой). По распространенности в природе занимает 3-е место среди элементов и 1-е среди металлов (8,8% от массы земной коры). По электропроводности алюминий - на 4-м месте, уступая лишь серебру (оно на первом месте), меди и золоту, что при дешевизне алюминия имеет огромное практическое значение. Алюминия вдвое больше, чем железа, и в 350 раз больше, чем меди, цинка, хрома, олова и свинца вместе взятых. Его плотность равна всего 2,7*103кг/м3. Алюминий имеет решётку гранецентрированного куба, устойчив при температурах от - 269 °С до точки плавления (660 °С). Теплопроводность составляет при 24°С 2,37 Вт×см-1×К-1. Электросопротивление алюминия высокой чистоты (99,99%) при 20°С составляет 2,6548×10-8 Ом×м, или 65% электросопротивления международного эталона из отожжённой меди. Отражательная способность полированной поверхности составляет более 90%.

1.2 История получения алюминия

Документально зафиксированное открытие алюминия произошло в 1825. Впервые этот металл получил датский физик Ганс Христиан Эрстед, когда выделил его при действии амальгамы калия на безводный хлорид алюминия (полученный при пропускании хлора через раскаленную смесь оксида алюминия с углем). Отогнав ртуть, Эрстед получил алюминий, правда, загрязненный примесями. В 1827 немецкий химик Фридрих Вёлер получил алюминий в виде порошка восстановлением гексафторалюмината калием. Современный способ получения алюминия был открыт в 1886 молодым американским исследователем Чарльзом Мартином Холлом. (С 1855 до 1890 было получено лишь 200 тонн алюминия, а за следующее десятилетие по методу Холла во всем мире получили уже 28000т. этого металла) Алюминий чистотой свыше 99,99% впервые был получен электролизом в 1920г. В 1925 г. в работе Эдвардса опубликованы некоторые сведения о физических и механических свойствах такого алюминия. В 1938г. Тэйлор, Уиллей, Смит и Эдвардс опубликовали статью, в которой приведены некоторые свойства алюминия чистотой 99,996%, полученного во Франции также электролизом. Первое издание монографии о свойствах алюминия вышло в свет в 1967г. Еще недавно считалось, что алюминий как весьма активный металл не может встречаться в природе в свободном состоянии, однако в 1978г. в породах Сибирской платформы был обнаружен самородный алюминий - в виде нитевидных кристаллов длиной всего 0,5 мм (при толщине нитей несколько микрометров). В лунном грунте, доставленном на Землю из районов морей Кризисов и Изобилия, также удалось обнаружить самородный алюминий. Предполагают, что металлический алюминий может образоваться конденсацией из газа. При сильном повышении температуры галогениды алюминия разлагаются, переходя в состояние с низшей валентностью металла, например, AlCl. Когда при понижении температуры и отсутствии кислорода такое соединение конденсируется, в твердой фазе происходит реакция диспропорционирования: часть атомов алюминия окисляется и переходит в привычное трехвалентное состояние, а часть - восстанавливается. Восстановиться же одновалентный алюминий может только до металла: 3AlCl > 2Al + AlCl3. В пользу этого предположения говорит и нитевидная форма кристаллов самородного алюминия. Обычно кристаллы такого строения образуются вследствие быстрого роста из газовой фазы. Вероятно, микроскопические самородки алюминия в лунном грунте образовались аналогичным способом.

2. Классификация алюминия по степени чистоты и его механические свойства

В последующие годы благодаря сравнительной простоте получения и привлекательным свойствам опубликовано много работ о свойствах алюминия. Чистый алюминий нашёл широкое применение в основном в электронике - от электролитических конденсаторов до вершины электронной инженерии - микропроцессоров; в криоэлектронике, криомагнетике. Более новыми способами получения чистого алюминия являются метод зонной очистки, кристаллизация из амальгам (сплавов алюминия со ртутью) и выделение из щёлочных растворов. Степень чистоты алюминия контролируется величиной электросопротивления при низких температурах. В настоящее время используется следующая классификация алюминия по степени чистоты:

| Обозначение | Содержание алюминия по массе,% |

| Алюминий промышленной чистоты | 99,5 - 99,79 |

| Высокочистый алюминий | 99,80 - 99,949 |

| Сверхчистый алюминий | 99,950 - 99,9959 |

| Особо чистый алюминий | 99,9960 - 99,9990 |

| Ультрачистый алюминий | свыше 99,9990 |

Механические свойства алюминия при комнатной температуре:

| Чистота, % | Предел текучести d0,2, Мпа | Предел прочности, dв, МПа | Относительное удлинение d,% (на базе 50 мм) |

| 99,99 | 10 | 45 | 50 |

| 99,8 | 20 | 60 | 45 |

| 99,6 | 30 | 70 | 43 |

3. Основные легирующие элементы в алюминиевых сплавах и их функции

Чистый алюминий - довольно мягкий металл - почти втрое мягче меди, поэтому даже сравнительно толстые алюминиевые пластинки и стержни легко согнуть, но когда алюминий образует сплавы (их известно огромное множество), его твердость может возрасти в десятки раз. Наиболее широко применяются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01 - 0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике (кроме деталей реакторов), т.к он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095 - 0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 - 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (»0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 - 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево-кадмиевых подшипниковых сплавах.

Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придаёт пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5 - 4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Магний. Добавка магния значительно повышает прочность без снижения пластичности, повышает свариваемость и увеличивает коррозионную стойкость сплава.

Медь упрочняет сплавы, максимальное упрочнение достигается при содержании меди 4 - 6%. Сплавы с медью используются в производстве поршней двигателей внутреннего сгорания, высококачественных литых деталей летательных аппаратов.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах - измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всём объёме.

Алюминий - один из самых распространенных и дешевых металлов. Без него трудно представить себе современную жизнь. Недаром алюминий называют металлом 20 века. Он хорошо поддается обработке: ковке, штамповке, прокату, волочению, прессованию. Чистый алюминий - довольно мягкий металл; из него делают электрические провода, детали конструкций, фольгу для пищевых продуктов, кухонную утварь и "серебряную" краску. Этот красивый и легкий металл широко используют в строительстве и авиационной технике. Алюминий очень хорошо отражает свет. Поэтому его используют для изготовления зеркал - методом напыления металла в вакууме.

В авиа - и машиностроении, при изготовлении строительных конструкций, используют значительно более твердые сплавы алюминия, т.к они обладают высокими прочностными характеристиками. Один из самых известных - сплав алюминия с медью и магнием (дуралюмин, или просто "дюраль"; название происходит от немецкого города Дюрена). Дуралюмины обладают хорошим сочетанием прочности и пластичности, но имеют при этом не высокую коррозионную стойкость Типичным представителем дуралюмина является сплав Д16 содержащий 4,3% Сu.1.5%Mg.0.6% Mn. Этот сплав после закалки приобретает особую твёрдость и становится примерно в 7 раз прочнее чистого алюминия. В то же время он почти втрое легче железа. Его получают, сплавляя алюминий с небольшими добавками меди, магния, марганца, кремния и железа. Широко распространены силумины - литейные сплавы алюминия с кремнием. Производятся также высокопрочные, криогенные (устойчивые к морозам) и жаропрочные сплавы. На изделия из алюминиевых сплавов легко наносятся защитные и декоративные покрытия. Сравнительно дешевая алюминиевая бронза (до 11% Al) обладает высокими механическими свойствами, она устойчива в морской воде и даже в разбавленной соляной кислоте. Из алюминиевой бронзы в СССР с 1926 по 1957 чеканились монеты достоинством 1, 2, 3 и 5 копеек.

4. Применение алюминия и его сплавов в промышленности и быту 4.1 Авиация

Современная авиационная техника - это техника для длительной эксплуатации (более 40 000 летных часов). Ее изделия находятся под воздействием циклических нагрузок, температуры и атмосферной среды. Из-за сильного аэродинамического нагрева материал обшивки и отдельные элементы разогреваются до весьма высокой температуры при сверхзвуковых скоростях до 153 С и при гиперзвуковых - до 390 С. В последнее время не без основания отдают предпочтение материалам средней прочности при высоких значениях их пластичности.

При выборе материала одной из важнейших эксплуатационных характеристик для полетных конструкций является статистическая выносливость и усталостная прочность. Невысокие значения усталостной прочности алюминиевых сплавов - один из основных недостатков при использовании их в деталях, подтвержденных высоким динамическим нагрузкам.

Материалы, применяемые в самолетостроении, должны также обладать высокими коррозионными свойствами: при этом контакт материала с окружающей средой (атмосферой) следует рассматривать с учетом температурно-временного фактора. Сверхзвуковая авиация, наряду с перечисленными, выдвигает дополнительные, более жесткие требования к материалам: работоспособность при повышенных акустических нагрузках, ползучесть и ее влияние на изменение геометрических размеров конструкции в процессе эксплуатации (с учетом длительности ресурса), уровень температурных и усталостных напряжений, которые возникают в конструкции при полете на сверхзвуковых скоростях.

В России при изготовлении авиационной техники успешно используются упрочняемые термической обработкой высокопрочные алюминиевые сплавы Al-Zn-Mg-Cu и сплавы средней и повышенной прочности Al-Mg-Cu. Они являются конструкционным материалом для обшивки и внутреннего сплавного набора элементов планера самолета (фюзеляж, крыло, киль и др.).

При изготовлении гидросамолетов предусмотрено применение свариваемых коррозионно-стойких магнолиевых сплавов (AМг 5, Амг 6) и сплавов Al-Zn-Mg (1915, В92, 1420). Планер легкого самолета (фюзеляж, крылья и хвостовое оперение), как правило, изготавливаются из алюминиевого сплава Д16.

В конструкции самолетов гражданского флота используют в основном сплавы Д16, Д19, В95, В96 в качестве материалов для фюзеляжа, крыше и киля. Обшивка верхней поверхности крыла выполняется из сплавов типа В95, хорошо работающих на сжатие. Детали растянутой зоны крыла и обшивка фюзеляжа, вспомогательные лонжероны и нероворы изготавливаются из высокопрочного сплава типа Д16, В95. Сплавы эти рекомендуются для силовых деталей, которые воспринимают большие эксплуатационные нагрузки. Прессованные полуфабрикаты из сплавов В95 и В96 поступают на изготовление киля крупногабаритных самолетов. Обшивка в зоне двигателя, подвергающаяся нагреву, в основном, изготавливаются из сплавов Д16, Д19.

Конструкция сверхзвуковых самолетов при скоростях полета более 2,2М подвергается аэродинамическому нагреву до 120оС и значительным перегрузкам. Основным материалом в конструкции самолета данного типа является сплав АК4-1.

4.2 Судостроение

Алюминий и сплавы на его основе находят все более широкое применение в судостроении. Из алюминиевых сплавов изготовляют корпусы судов, палубные надстройки, коммуникацию и различного рода судовое оборудование.

Основное преимущество при внедрении алюминия и его сплавов по сравнению со сталью - снижение массы судов, которая может достигать 50...60%. В результате представляется возможность повысить грузоподъемность судна или улучшить его тактико-технические характеристики (маневренность, скорость и т.д.).

Наиболее широкое применение среди алюминиевых сплавов для изготовления конструкций речного и морского флота находят магналиевые сплавы АМгЗ, АМг5, АМг61, а также сплавы АМц и Д16. Корпус судна повышенной грузоподъемности изготовляют из стали, тогда как надстройки и другое вспомогательное оборудование из алюминиевых сплавов. Имеет место изготовление рыболовецких баркасов из сплава АМг5 (обшивка).

Широкое применение в судостроении США находят свариваемые сплавы серии 5ххх и 6ххх. Там, где необходима высокая прочность (500 МПа), используются полуфабрикаты из сплавов серии 2xxx и 7ххх.

4.3 Железнодорожный транспортТяжелые условия эксплуатации подвижного состава железной дороги (длительный срок службы и способность выдерживать ударные нагрузки) выдвигают особые требования к конструкционным материалам.

Основные характеристики алюминия и его сплавов, раскрывающие целесообразность применения их в железнодорожном транспорте, высокая удельная прочность, небольшая сила инерции, коррозионная стойкость. Внедрение алюминиевых сплавов при изготовлении сварных емкостей повышает их долговечность при перевозке ряда продуктов химической и нефтехимической промышленности.

Алюминий и его сплавы используются при изготовлении кузова и рамы вагона. Для вагона рекомендованы свариваемые сплавы средней прочности марок АМг3, AMr5, Амг6 и 1915 [96-100]. Перспективными сплавами для рефрижераторных вагонов являются алюминиевые сплавы. В зависимости от продуктов химической промышленности выбирается марка свариваемого материала для котлов цистерны.

В США из свариваемых сплавов серии 6ххх, серии 5ххх и сплава 7005 изготавливают подвижной состав с получением оптимальных прочностных характеристик и высокой коррозионной стойкости сварных элементов.

4.4 Автомобильный транспортОдним из основных требований к материалам, применяемым в автомобильном транспорте, является малая масса и достаточно высокие показатели прочности. Принимаются во внимание также коррозионная стойкость и хорошая декоративная поверхность материала.

Высокая удельная прочность алюминиевых сплавов увеличивает грузоподъемность и уменьшает эксплуатационные расходы передвижного транспорта. Высокая коррозионная стойкость материала продляет сроки эксплуатации, расширяет ассортимент перевозимых товаров, включая жидкости и газы с высокой агрессивной концентрацией.

При изготовлении элементов каркаса, обшивки кузова полуприцепа автофургона, рефрижератора, скотовоза и т.п. перспективным материалом являются алюминиевые сплавы АД31, 1915 (прессованные профили) и сплавы АМг2, АМг5 (лист).

Находят применение алюминиевые сплавы АМц, АМгЗ и 1915 при изготовлении отдельных узлов легкового автомобиля (навесные детали, бамперы, радиаторы охлаждения, отопители).

В автомобилестроении США широко используются алюминиевые свариваемые сплавы серии Зххх, 5ххх и 6ххх.

Из прессованных полуфабрикатов сплавов 2014 и 6061 изготовляют балки, рамы тяжелых грузовых автомобилей. Панели и отдельные элементы из сплава 5052 поступают на изготовление кабины. В качестве обшивочного материала кузова грузовика используют лист из сплавов 5052, 6061, 2024, 3003 и 5154. Стойки кузова выполняются из прессованных полуфабрикатов сплавов 6061 и 6063. Магналиевые сплавы серии 5ххх (5052,.5086, 5154 и 5454) являются основным материалом при изготовлении автоцистерн.

4.5 СтроительствоПерспективность применения алюминиевых сплавов в строительных конструкциях подтверждается технико-экономическими расчетами и многолетней мировой практикой в области сооружения различных строительных объектов.

Внедрение алюминиевых сплавов в строительстве уменьшает металлоемкость, повышает долговечность и надежность конструкций при эксплуатации их в экстремальных условиях (низкая температура, землетрясение и т.п.). В зависимости от назначения строительных алюминиевых конструкций рекомендуются различные марки сплавов: АД1, АМц, АМг2, АД31, 1915 и др.

Опыт, накопленный в США, подтверждает целесообразность использования алюминиевых сплавов в строительных конструкциях. На них расходуется больше алюминия, чем в любой другой отрасли промышленности. При этом предпочтение отдается внедрению свариваемых сплавов серии Зххх, 5ххх и 6ххх.

4.6 Нефтяная и химическая промышленностьОсвоение новых месторождений, увеличение глубины скважин выдвигают определенные требования к материалам, применяемым для изготовления деталей и узлов нефте- и газопромыслового оборудования и аппаратуры для переработки продуктов нефти.

Высокая удельная прочность алюминиевых сплавов позволяет уменьшить массу бурильного оборудования, облегчить их транспортабельность и обеспечить прохождение глубоких скважин.

Коррозионно-стойкие алюминиевые сплавы дают возможность повысить эксплуатационную надежность бурильных, насосно-компрессорных и нефтегазопроводных труб. Повышенная сопротивляемость коррозионному растрескиванию позволяет применить алюминиевые сплавы при изготовлении емкостей для хранения нефти и ее продуктов.

Основным конструкционным материалом при изготовлении бурильных труб из алюминиевых сплавов является сплав марки Д16.

Высокую стойкость к сырой нефти и некоторым бензинам показали алюминиевые сплавы АМг2, AMr3, АМг5 и АМг6. Из перечисленных магналиевых сплавов наиболее технологичным сплавом для изготовления аппаратов является сплав АМг2, особенно при изготовлении конденсаторов и холодильников на нефтеперегонных заводах.

В США оборудование для нефтяной промышленности изготовляется из алюминиевых сплавов серии Зххх, 5ххх и 6ххх. В конструкции бурового оборудования применяют трубы из сплава 6063. Морские платформы собираются из труб 6061, 6063, а также из высокопрочных сплавов марок 2014 и 7075. Из алюминия АДОО, АДО и АД1 изготовляют емкости, колонны, конденсаторы и т.п. для производства уксусной кислоты, сульфирования жирных спиртов, хлората калия, натриевой и аммиачной селитры, синильной кислоты и т.д.

Химической промышленности рекомендованы алюминиевые сплавы АМц, АМг2, АМгЗ, АМг5 для изготовления сосудов, работающих под давлением при температурах от - 196 до +150 0С.

Из алюминия АДОО, АДО и АД1 изготовляют емкости, колонны, конденсаторы и т.п. для производства уксусной кислоты, сульфирования жирных спиртов, хлората калия, натриевой и аммиачной селитры, синильной кислоты и т.д.

В США в зависимости от условий эксплуатации аппаратуры химической промышленности применяют сплавы серий 1ххх, Зххх, 5ххх. В отдельных случаях для обеспечения наибольшей прочности применяют термически упрочняемые сплавы 2ххх и 7ххх с пониженной коррозионной стойкостью.

Емкости для хранения химических продуктов выполняют из сплавов высокой коррозионной стойкости - 1100 или 3003; сосуды высокого давления - из сплавов 5052 или 6063; тара, цистерны и другие виды оборудования для хранения уксусной кислоты, высокомолекулярных жирных кислот, спиртов и других продуктов - из сплавов 3003, 6061, 6063, 5052; емкости для озоносодержащих растворов удобрений из сплавов 3004; 5052 и 5454; емкости для хранения растворов нитрата аммония из сплавов 1100, 3003, 3004, 5050, 5454, 6061 и 6062.

В настоящее время четвертая часть всего алюминия идет на нужды строительства, столько же потребляет транспортное машиностроение, примерно 17% часть расходуется на упаковочные материалы и консервные банки, 10% - в электротехнике.

Алюминий содержат также многие горючие и взрывчатые смеси. Алюмотол, литая смесь тринитротолуола с порошком алюминия, - одно из самых мощных промышленных взрывчатых веществ. Аммонал - взрывчатое вещество, состоящее из аммиачной селитры, тринитротолуола и порошка алюминия. Зажигательные составы содержат алюминий и окислитель - нитрат, перхлорат. Пиротехнические составы "Звездочки" также содержат порошкообразный алюминий.

Смесь порошка алюминия с оксидами металлов (термит) применяют для получения некоторых металлов и сплавов, для сварки рельсов, в зажигательных боеприпасах.

Алюминий нашел также практическое применение в качестве ракетного топлива. Для полного сжигания 1 кг алюминия требуется почти вчетверо меньше кислорода, чем для 1 кг керосина. Кроме того, алюминий может окисляться не только свободным кислородом, но и связанным, входящим в состав воды или углекислого газа. При "сгорании" алюминия в воде на 1 кг продуктов выделяется 8800 кДж; это в 1,8 раза меньше, чем при сгорании металла в чистом кислороде, но в 1,3 раза больше, чем при сгорании на воздухе. Значит, в качестве окислителя такого топлива можно использовать вместо опасных и дорогостоящих соединений простую воду. Идею использования алюминия в качестве горючего еще в 1924г. предложил отечественный ученый и изобретатель Ф.А. Цандер. По его замыслу можно использовать алюминиевые элементы космического корабля в качестве дополнительного горючего. Этот смелый проект пока практически не осуществлен, зато большинство известных в настоящее время твердых ракетных топлив содержат металлический алюминий в виде тонкоизмельченного порошка. Добавление 15% алюминия к топливу может на тысячу градусов повысить температуру продуктов сгорания (с 2200 до 3200 К); заметно возрастает и скорость истечения продуктов сгорания из сопла двигателя - главный энергетический показатель, определяющий эффективность ракетного топлива. В этом плане конкуренцию алюминию могут составить только литий, бериллий и магний, но все они значительно дороже алюминия.

Широкое применение находят и соединения алюминия. Оксид алюминия - огнеупорный и абразивный (наждак) материал, сырье для получения керамики. Из него также делают лазерные материалы, подшипники для часов, ювелирные камни (искусственные рубины). Прокаленный оксид алюминия - адсорбент для очистки газов и жидкостей и катализатор ряда органических реакций. Безводный хлорид алюминия - катализатор в органическом синтезе (реакция Фриделя - Крафтса), исходное вещество для получения алюминия высокой чистоты. Сульфат алюминия применяют для очистки воды; реагируя с содержащимся в ней гидрокарбонатом кальция:

В промышленности используются также и алюминиевые порошки. Применяются в металлургической промышленности: в алюминотермии, в качестве легирующих добавок, для изготовления полуфабрикатов путём прессования и спекания. Этим методом получают очень прочные детали (шестерни, втулки и др.). Также порошки используются в химии для получения соединений алюминия и в качестве катализатора (например, при производстве этилена и ацетона). Учитывая высокую реакционную способность алюминия, особенно в виде порошка, его используют во взрывчатых веществах и твёрдом топливе для ракет, используя его свойство быстро воспламеняться.

Учитывая высокую стойкость алюминия к окислению, порошок используются в качестве пигмента в покрытиях для окраски оборудования, крыш, бумаги в полиграфии, блестящих поверхностей панелей автомобилей. Также слоем алюминия покрывают стальные и чугунные изделия во избежание их коррозии.

4.7 Алюминевая посуда

Алюминиевая посуда - наиболее распространенная посуда в общественном питании и на домашней кухне. Алюминий, как и чугун, является энергосберегающим материалом. Но, в отличие от чугунной, алюминиевая посуда является значительно более легкой - и это весомый аргумент в ее пользу. А использование посуды с противопригарным покрытием решит для хозяйки и многие другие проблемы: пища в этой посуде не пригорает, требует минимальное количество жира, посуда легко моется, использование деревянной лопатки обеспечивает длительный срок службы. Литая толстостенная алюминиевая посуда предназначена для приготовления вторых блюд. Продукты в этой посуде сохраняют свой витаминный состав и вкусовые качества. Алюминиевая посуда легкая, практичная, удобная в эксплуатации, обладает высокой теплопроводностью (нагревается в 9 раз быстрее, чем посуда из нержавеющей стали) и коррозийной стойкостью. Лучше алюминия по теплопроводности только медь. Но алюминиевая посуда быстро стала очень распространенной главным образом благодаря тому, чт о алюминий значительно дешевле меди. Алюминиевая посуда обычно тонкостенная, изготовленная методом штамповки. Это также добавляет доступности алюминиевой посуде для всех категорий населения. Алюминиевая посуда бывает штампованной - с толщиной дна 1,5 мм (легкая), 2 мм (средняя) и 2,5 мм (тяжелая). Но если толщины стенок у алюминиевой посуды будет недостаточно, то алюминиевая посуда легко деформируется, поэтому из алюминиевых кастрюль предпочтительнее толстостенные. Производится алюминиевая посуда может из чистого алюминия, дюралюминия (сплав алюминия с магнием) и других сплавов алюминия. Причем выглядит алюминиевая посуда из разных сплавов и с разной обработкой совершенно по-разному: серебристо-матовая, шлифованная, полированная, блестящая, анодированная (цвета, отличного от серебристого) и т.д. Чрезвычайно активное использование алюминиевой посуды в быту вынуждает санитарные службы исследовать и анализировать влияние алюминия на организм человека. Исследования показали, что количество алюминия, попадающего в организм человека с пищей (при условии, что вы готовите каждый день в алюминиевой кастрюле, едите алюминиевой ложкой из алюминиевой миски), крайне мало и составляет 1,7 мг/день. Однако даже такое небольшое количество алюминия может приводить к смертельным болезням и поэтому все большее распространение получает алюминиевая посуда с различными защитными покрытиям.

5. Заключение

В заключении можно сделать следующие выводы:

1. Из выше изложенного видно, что благодаря хорошим физическим свойствам алюминий занимает лидирующее место в электротехники и приборостроение.

2. Сплавы на основе алюминия благодаря неплохим механическим свойствам нашли широкое применение в промышленности, но при этом требуется разработка новых более дешевых сплавов без снижения механических свойств.

5.1. Алюминий - материал будущегоУже сейчас трудно найти отрасль промышленности, где бы не использовался алюминий или его сплавы - от микроэлектроники до тяжёлой металлургии. Это обуславливается хорошими механическими качествами, лёгкостью, малой температурой плавления, что облегчает обработку, высоким внешними качествами, особенно после специальной обработки. Учитывая перечисленные и многие другие физические и химические свойства алюминия, его неисчерпаемое количество в земной коре, можно сказать, что алюминий - один из самых перспективных материалов будущего.

По оценкам экспертов, к 2010 году объём задействованного в возведении зданий и иных инженерных сооружений алюминия (таких, как мосты или спортивные массовые объекты) удвоится в сравнении с показателями 2006 года.

При этом, впрочем, неверно было бы полагать, что алюминий является основным материалом для строительства, например, тех же небоскрёбов. Очевидно, что несущие конструкции многоэтажных зданий в настоящее время и в ближайшем будущем будут сооружаться из неплохо себя зарекомендовавших бетона и стали. Однако всё чаще встающая перед строителями задача максимально облегчить давление на опоры и фундамент строящегося здания уже не может быть решена без применения алюминия.

Во-первых, фасады современных высотных зданий в основном состоят из алюминиевых конструкций, соединяющих в себе и прочность, и относительно небольшой вес.

Во-вторых, более функциональна по сравнению с кровлей из традиционных материалов кровля из алюминия.

В-третьих, не следует забывать об увеличивающемся числе офисных зданий, алюминиевые перегородки между помещениями в которых позволяют выполнить требования надёжности и экономичности.

В-четвёртых, широкое применение данный металл нашёл в производстве дверных и оконных проёмов.

В-пятых, в настоящее время вентиляционные системы новостроек практически полностью состоят из алюминия.

В-шестых, алюминий поистине незаменим для воплощения в жизнь богатых фантазий современных архитекторов и дизайнеров, которых хлебом не корми, но дай устроить на широкой лоджии зимний сад или какую-нибудь витиеватую решётку.

Ну и, наконец, как не вспомнить о таком важном элементе городской архитектуры, как многочисленные торговые точки - всевозможные павильоны, киоски и ларьки также в немалой своей доле изготавливаются из алюминия и его сплавов. Таким образом, всё говорит за то, что алюминий будет использоваться в строительстве максимально широко - по той простой причине, что достойной альтернативы ему в данный момент не существует.

6. Список используемой литературы

1. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. Редакционная коллегия И.В. Горынин и др. Москва "Металлургия", 1978.

2. Алюминий. Свойства и физическое металловедение. Справочник. Дж.Е. Хэтч. Москва, "Металлургия", 1989.

3. Алюминий. Н.Г. Ключников, А.Ф. Колодцев. Учпедгиз, 1958.

4. Золоторевский В.С. Механические свойства металлов.3-е изд., прераб. и доп. - М.: МИСиС, 1998

5. http://www.Wikipedia.ru /

6. http://www.svarka. pstu.ru/

Похожие работы

... , расставить коэффициенты методом электронного баланса: Аl0 + KOH+1 + H2+1 O → K [Al+3 (OH) 4] + H20 Доказать наличие водорода. Сделать вывод из 1-2 опытов: ВЫВОД: Алюминий реагирует с HCl, проявляя при этом … … … химические свойства. Но алюминий реагирует и с KOH, проявляя … … …химические свойства. Следовательно, алюминий проявляет … … …химические свойства. ОПЫТ 3: ВЗАИМОДЕЙСТВИЕ ...

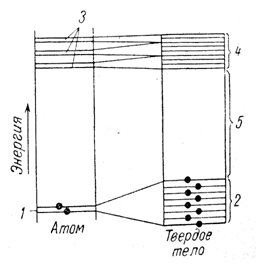

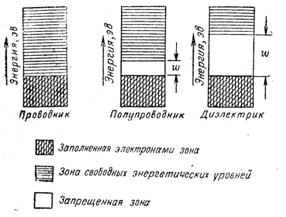

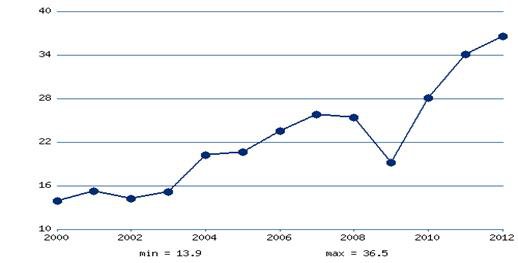

... по миру. Если в 1900 г. в год получали около 8 тысяч тонн легкого металла, то через сто лет объем его производства достиг 24 миллионов тонн. 2. Металлические проводниковые и полупроводниковые материалы, магнитные материалы 2.1 Классификация электротехнических материалов Электротехнические материалы представляют собой совокупность проводниковых, электроизоляционных, магнитных и ...

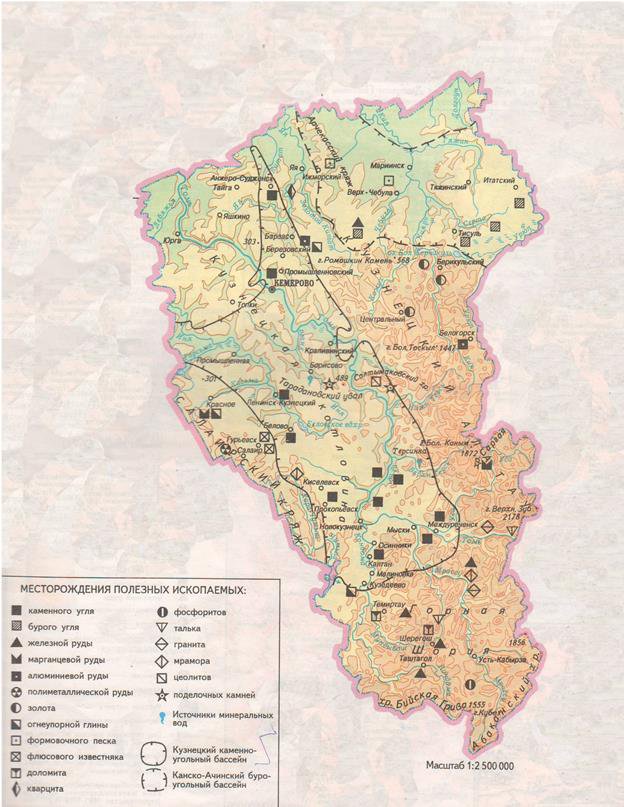

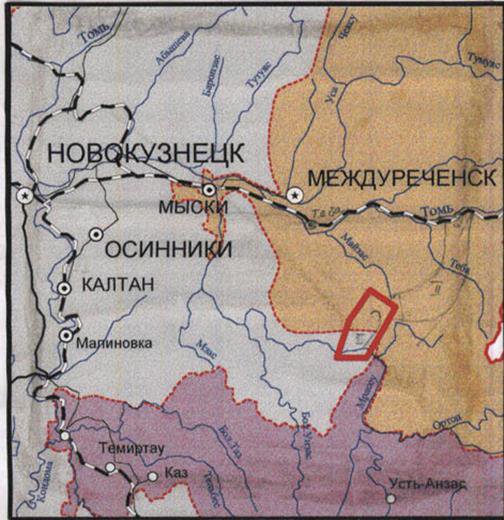

... «Мраморный» в количестве 67 тыс. тонн (по Р2). Спустя 10 лет мы вновь посетили эти места (фото 2 – 3). Сподуменовые пегматиты участка «Солнечный» были доизучены, и проведен прогнозный подсчет запасов, что отражено в отчёте, 2.2. Географо – экономическая характеристика Кемеровской области Кемеровская область располагается в пределах северо – западной части Алтае – Саянской складчатой области ( ...

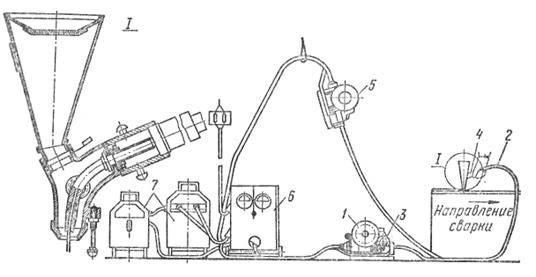

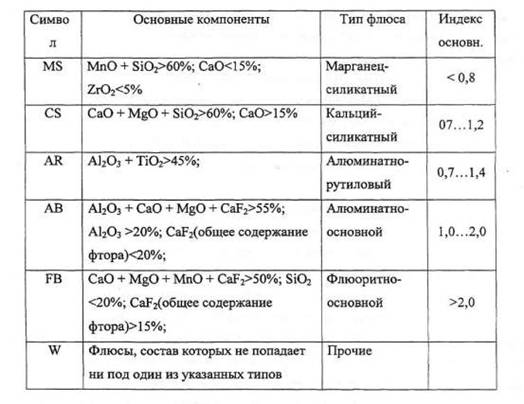

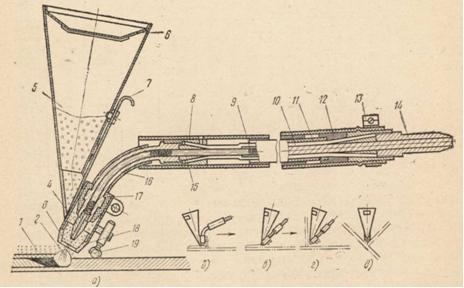

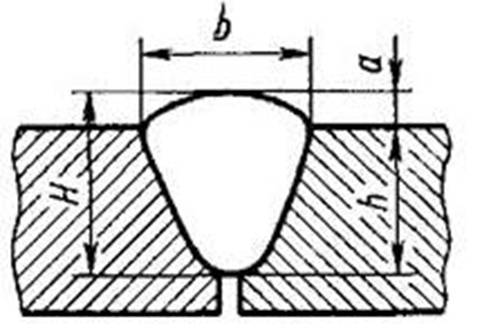

... и потолочном положениях в пространстве. · Сварка неэффективна при коротких швах. · Практически нельзя сваривать разнотолщинные и тонкие (менее 1,5 мм) заготовки. 2. ОБОРУДОВАНИЕ ДЛЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ 2.1 Устройство поста Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) сварочный аппарат, источник сварочного тока, ...

0 комментариев