Навигация

Назначение и область применения полуавтоматической сварки под флюсом

Введение

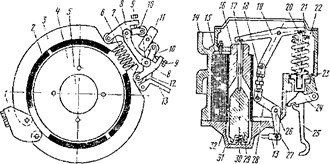

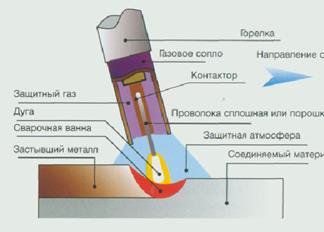

Для дуговой сварки плавящимся электродом различают автоматическую и полуавтоматическую сварку. Собственно то, что достигнуто к настоящему времени, обычно не выходит за пределы частичной механизации процесса сварки, включающего две основные операции; подачу электрода в дугу по мере его плавления и перемещение дуги по линии сварки. Если механизированы обе операции, процесс считают автоматическим, если же только одна подача электрода, то полуавтоматическим. Автоматическая сварка не всегда осуществима и целесообразна. Она выгодна в массовом и серийном производстве изделий с достаточно длинными прямолинейными и круговыми швами. Огромное количество сварных изделий не удовлетворяет этим требованиям, и большой объем работ выполняется ручной сваркой. С давних пор наряду с автоматами создавались упрощенные приспособления, в той или иной степени уменьшавшие объем ручной работы. В связи с этим получила большое развитие шланговая полуавтоматическая сварка. Автоматический механизм шлангового полуавтомата, аналогичный обычным дуговым автоматам с электрическим приводом, проталкивает электродную проволоку из бухты в зону дуги через гибкий шланг и держатель-наконечник. Длина гибкого шланга может быть до 5 м. Сварщик, держа наконечник, вручную перемещает его вдоль шва.

Первоначально шланговые полуавтоматы предназначались для сварки открытой дугой голой электродной проволокой диаметром 4-5 мм. Работа велась на малых сварочных токах. Вследствие значительного диаметра проволоки шланг был тяжелым, недостаточно гибким, неудобным в работе. Малые токи не позволяли значительно повысить производительность сварки по сравнению с ручной сваркой, поэтому шланговые полуавтоматы, хотя и были известны, не находили применения.

Созданию практически пригодного шлангового полуавтомата способствовал переход к способу сварки под флюсом электродной проволокой малых диаметров, не превышающих 2-2,5 мм. Применение флюса позволило увеличить сварочный ток, что улучшило устойчивость дуги и резко повысило производительность сварки. С уменьшением диаметра проволоки снизился вес шланга и увеличилась его гибкость.

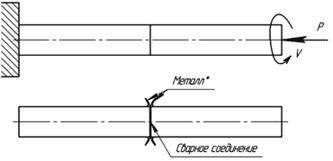

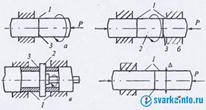

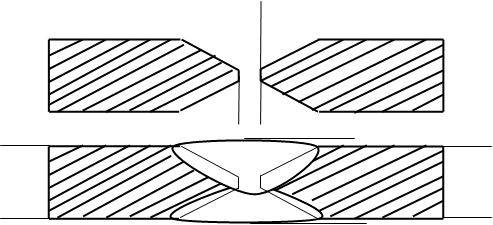

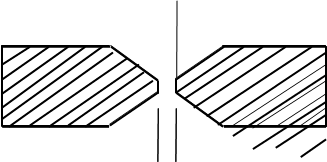

Шланговые полуавтоматы часто оказываются выгоднее автоматической и ручной сварки. Они пригодны для сварки металла толщиной от 2-3 мм до самых больших толщин, встречающихся на практике, для сварки всех видов стыковых швов - одно- и двусторонних, со скосом и без скоса кромок, угловых швов в тавровом и нахлесточном соединениях, а также и прорезных швов. Шланговыми полуавтоматами можно выполнять не только сплошные, но и прерывистые швы; они успешно применяются как в заводских, так и в полевых условиях на открытом воздухе, например при сварке стыков трубопроводов, при сооружении строительных металлоконструкций, каркасов высотных зданий и т.д.

1. Назначение и область применения полуавтоматической сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы. По флюсу, а в последние годы и под флюсом сваривают алюминий и его сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений. Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5-2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами. Способ электрошлаковой сварки широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один про ход металла практически любой толщины, что не требует удаления шлака и соответствую щей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла. К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически вы годна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

Полуавтоматическая сварка под слоем флюса широко распространена за счёт преимуществ:

· При изготовлении металлических конструкции с большой протяженностью сварных швов прямолинейных или круговых с большой точностью подгонки деталей.

· При сварке конструкции из металла большой толщины.

· При производстве ответственных конструкции, предназначенных для работы в условиях глубокого холода, высоких давлений, действий агрессивных жидкостей и газов.

· Этот вид сварки целесообразно использовать при массовом и крупносерийном производстве однотипных изделий.

· Полуавтоматической сваркой соединяют металл толщиной от 2,5 мм проволокой диаметром от 0,8 до 2,5 мм при сварочном токе от 100 до 500А и напряжении на дуге от 22 до 38В.

Полуавтоматическая сварка под флюсом имеет и ряд существенных недостатков, а именно:

· Нельзя вести сварку в горизонтальном, вертикальном и потолочном положениях в пространстве.

· Сварка неэффективна при коротких швах.

· Практически нельзя сваривать разнотолщинные и тонкие (менее 1,5 мм) заготовки.

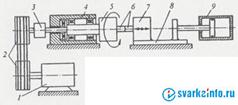

2. ОБОРУДОВАНИЕ ДЛЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

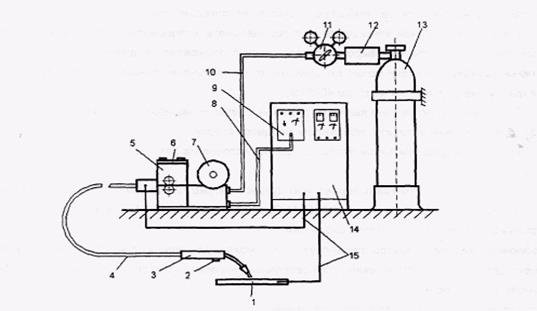

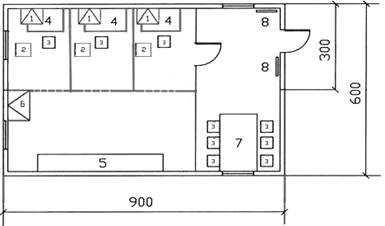

2.1 Устройство поста

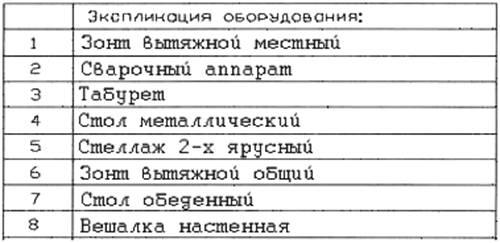

Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) сварочный аппарат, источник сварочного тока, аппаратура регулирования и контроля сварочного процесса; б) место для размещения и перемещения сварщиков, а также аппаратура контроля и регулирования; в) флюсовая и газовая аппаратура, токоподводы, устройства и механизмы для зачистки места под сварку, устройства и механизмы для очистки шва и прилегающей зоны изделия от шлаковой корки и брызг металла, устройство для очистки зоны обслуживания от пыли и вредных газов; г) вентиляция и ширмы, отделяющие рабочее место сварщика.

Похожие работы

... деталях маленького размера, изготавливать детали художественного назначения. В качестве примера, использование полуавтоматической сварки в CO2 можно рассмотреть сварку такой детали, как фланец, которая также входит в состав конструкции трамвайных вагонов. 4 Ремонт барабанно-колодочных тормозов вагона Т3 1.Строение и назначение барабанно-колодочных тормозов вагона Т3 Строение ...

... фактора хmax Интегральная оценка, баллы Категория тяжести до 1,8 1 1,8...3,3 2 3,4...4.5 3 4, б. ..5,3 4 5,4...5,9 5 более 5,9 6 Таким образом получаем, что категория тяжести труда на рабочем месте сварщика при ручной электродуговой сварке с подогревом изделия равна 5. Мероприятия по снижению влияния вредных факторов при ручной дуговой сварке 1. Местная вытяжная ...

... ; при этом другая деталь может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая деталь. Этот недостаток, однако, несущественно ограничивает применяемость сварки трением; анализ характера производства показывает, что в машиностроительных отраслях промышленности количество деталей круглого сечения составляет до 50—70% от общего числа свариваемых деталей. ...

... под давлением будет собираться в специальном сборочно-сварочном цеху. Данную сварную конструкцию будут собирать на роликовом стенде, это поможет при сборке и сварке. Недопустимо что бы система аварийного охлаждения зоны в процессе сборки и сварки находилась в не правильном положении т.к. это повлияет на правильность сборки и сварки. Так как данная сварная конструкция очень ответственная, то ...

0 комментариев