ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ (ТО-1) ЛОКОМОТИВА

ОБЩИЕ ТРЕБОВАНИЯ

Объемы работ и порядок выполнения ТО-1 локомотивными бригадами определяется начальником депо приписки локомотива, утверждается начальником службы локомотивного хозяйства дороги, а при эксплуатации локомотивов на участках нескольких железных дорог – совместно приказами начальников служб локомотивного хозяйства этих дорог.

Все обнаруженные в процессе эксплуатации и при техническом обслуживании неисправности, и особенно те из них, которые не устранены силами локомотивной бригады, должны быть записаны в журнал технического состояния локомотива формы ТУ-152

За неграмотную запись об имеющихся на локомотиве неисправностях и скрытие неисправностей, локомотивная бригада привлекается к дисциплинарной ответственности. После приемки и сдачи локомотива или постановки на очередное техническое обслуживание или в текущий ремонт локомотивная бригада несет полную ответственность за его техническое состояние. О приемке и сдаче локомотива машинисты обязаны произвести запись и расписаться в журнале ТУ-152, они должны указать время сдачи и станцию (пункт сдачи локомотива).

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Журнал формы ТУ-152 – бортовой журнал работы локомотива в эксплуатации. Он заполняется мастером текущего ремонта или его заменяющим работником, а также слесарем по ремонту соответствующего оборудования или узла до отправления локомотива в эксплуатацию, далее его заполняет локомотивная бригада до очередного технического обслуживания или ремонта. При постановке в депо на плановый или внеплановый ремонт у дежурного по депо имеется журнал формы ТУ-1 для записи локомотивов, поступающих в депо. В этом журнале указываются: депо, номер локомотива, дата, время постановки в депо. Если ремонт внеплановый, то машинист локомотива пишет объяснение, по окончании ремонта старший мастер цеха информирует дежурного по депо об окончании ремонта, а в журнале отмечает время окончания работ и пишет заключение о годности локомотива к эксплуатации.

ОСМОТР МЕХАНИЧЕСКОЙ ЧАСТИ ЛОКОМОТИВА

1. Колесная пара.

Определяется плотность посадки бандажей отстукиванием и по внешним признакам. При отстукивании определяется плотность посадки бандажа на колесный центр. При слабом звуке имеются признаки неплотности посадки, при которых особенно необходимо обращать внимание на риски, нанесенные краской на бандаже и колесном центре. При несовпадении рисок необходимо обратить внимание на внешние признаки: выступление ржавчины в месте соединения бандажа и колесного центра, сдвига грязи на границе посадки, обгорания краски на бандаже, перегрев тормозных колодок и т.д.

Отсутствие трещин и местного увеличения ширины бандажа более 5 мм, остроконечного наката на гребне бандажа, раковин, выбоин, ползунов на видимой части бандажа. Отсутствие трещин на спицах, ободах и ступицах видимой части колесного центра.

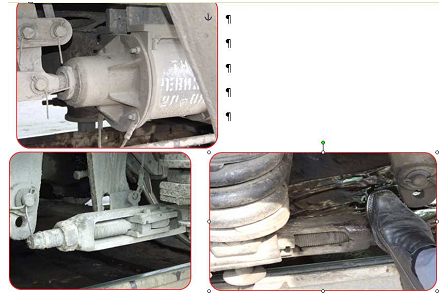

Отсутствие признаков перегрева буксовых подшипников (на ощупь по внешним признакам), герметичность букс и отсутствие трещин в корпусе, простукиванием буксовых болтов определяем надежность крепления болтами заземляющих устройств и буксовой крышки. Ослабшие болты затягиваем, отсутствующие болты или имеющие сорванную резьбу, заменяем новыми.

При обнаружении течи необходимо вскрыть буксовую крышку и проверить наличие и количество смазки и состояние буксовых подшипников.

Целостность буксовых поводков и резиновых сайлент-блоков определяют внешним осмотром и простукиванием молотком по поводкам. Звонкий звук подтверждает целостность поводка, глухой звук говорит о неисправности поводка. Его необходимо осмотреть и при необходимости устранить неисправность

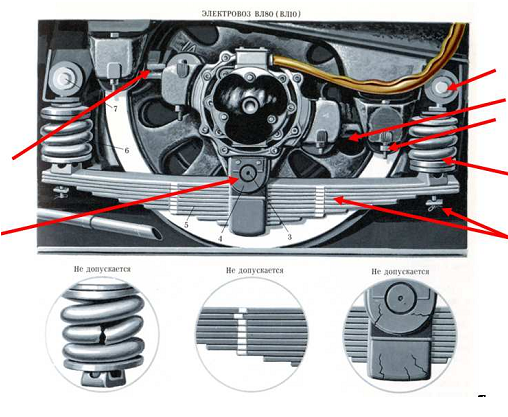

Рессорное подвешивание

Проверяется состояние буксовых рессор, отсутствие трещин в листах, хомутах листовых рессор и витках спиральных пружин. Ослабление листов в хомуте определяем простукиванием молотком. Звонкий звук характеризует нормальное состояние узлов рессорного подвешивания, глухой звук указывает на необходимость обратить внимание и более тщательно осмотреть этот узел локомотива. Отсутствие сдвига у листовых рессор определяем простукиванием и по контрольным полоскам.

Наличие гаек и шплинтов проверяют визуально, а надежность крепления – простукиванием молотком. Вместо отсутствующих гаек и шплинтов устанавливаются новые.

Проверяется состояние крепления кронштейнов кузовных амортизаторов. При обнаружении недостатков в креплении или течи смазки техническое состояние прибора определяется индивидуально для каждого локомотива. В случае угрозы безопасности движения локомотив не принимается. Об этом составляется запись в журнале формы ТУ-152 и ставится в известность дежурный по пункту явки локомотивных бригад или дежурный по депо.

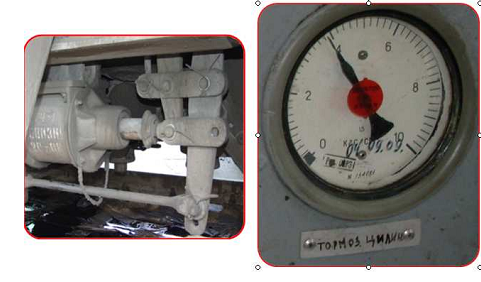

Тормозная рычажная передача

Осмотреть визуально состояние тормозных колодок и тормозных башмаков, простукиваем молотком для определения их целостности. Проверяем толщину тормозных колодок и отсутствие в них сквозных поперечных трещин. Минимально-допустимая толщина колодок 15мм. Определяем выход колодки за наружную грань бандажа. Допускается не более 10мм.

Если колодка имеет толщину менее допустимой или выход за наружную грань бандажа более 10мм, то локомотив не принимается, об этом делается запись в журнале форму ТУ-52 и ставится в известность дежурный по депо. Проверить правильность постановки клиньев в тормозных башмаках. Клин должен быть установлен сверху с постановкой валика, шайбы и шплинтов.

Проверить действие тормозной рычажной передачи при работе крана вспомогательного тормоза усл. №254. Машинист локомотива устанавливает ручку крана вспомогательного тормоза в крайнее тормозное (6-е положение) и проверяет величину давления в тормозных цилиндрах по манометру. Оно должно быть в пределах 3,8-4,0 атм. Помощник машиниста проверяет срабатывание всех тормозных цилиндров на торможение, определяет выход штока тормозных цилиндров, который должен быть в пределах 75-125мм, проверяет прижатие тормозных колодок к поверхности катания колеса.

Осмотреть и проверить на отсутствие трений и заеданий деталей тормозной рычажной передачи и других элементов механического оборудования. Проверить состояние и надежность крепления предохранительных устройств, наличие гаек и шплинтов .

Убедившись в исправности тормозной рычажной передачи и срабатывании всех тормозных цилиндров, помощник машиниста подает машинисту команду на отпуск тормозов. Машинист отпускает тормоз локомотива 1-м положением ручки крана вспомогательного тормоза усл. №254 и наблюдает за отпуском тормозов по манометру. Помощник машиниста должен осмотреть тормозные цилиндры и тормозные колодки и убедиться в отпуске тормозов по уходу штоков внутрь тормозных цилиндров и отжатию тормозных колодок от поверхности катания колес. Заедания и перекосы деталей тормозной рычажной передачи не допускаются.

Кран машиниста усл. №394 или 395

Проверить работу крана машиниста на торможение. Машинист снижает давление в тормозной магистрали на 0,7-0,8 атм постановкой ручки крана машиниста в 5-е положение с последующим переводом в 4-е положение. Помощник машиниста проверяет срабатывание тормозов всего локомотива на торможение по прижатию тормозных колодок к поверхности катания колес и проверяет выход штока тормозных цилиндров, который не должен измениться после торможения краном вспомогательного тормоза усл. №254. Также проверяется отсутствие трений и заеданий тормозной рычажной передачи и других элементов механического оборудования.

Проверить действие крана машиниста на отпуск тормозов. Ручка крана машиниста устанавливается в 1-е положение. Давление в тормозной магистрали повышается на 0,7-0,8 атм. с последующим переводом ручки крана машиниста во 2-е положение. Помощник машиниста должен осмотреть тормозные цилиндры и тормозные колодки и убедиться в отпуске тормозов по уходу штоков внутрь тормозных цилиндров и отжатию тормозных колодок от поверхности катания колес. Заедания и перекосы деталей тормозной рычажной передачи не допускаются. Локомотивная бригада устраняет мелкие неисправности, возникшие при проверке. Замечания, которые угрожают безопасности движения и невозможно устранить силами локомотивной бригады заносятся в журнал формы ТУ-52 с извещением об этом дежурного по депо.

К замечаниям относятся:

ü Выход штока, не соответствующий норме;

ü Заедание тормозной рычажной передачи;

ü Износ тормозных колодок выше нормы;

ü Отсутствие шплинтов и гаек на тормозных тягах и прочие, препятствующие нормальной работе тормозной рычажной передачи. Проверяется темп ликвидации сверхзарядки ….

Проверяется действие ВР на чувствительность к торможению и отпуску…

Автосцепное устройство

Проверить на отсутствие трещин, изломов и деформаций в деталях, состояние и исправность крепления деталей расцепного привода, правильность крепления валика подъемника и клина тягового хомута, изгиб клина не должен превышать 3мм, толщина клина не менее 28мм, свободность поперечного перемещения от нажатия руки автосцепки и исправное состояние расцепного устройства. Оценивается провисание цепи расцепного привода, которое не должно быть более 10мм, задиры не более 3мм, зазор между ударной розеткой и хвостовиком автосцепки не более 25мм. Все эти размеры определяют визуальным осмотром и проверкой на саморасцеп путем заклинивания одной рукой лапы замкодержателя и другой рукой пытаются утопить замок. Если он не утапливается в карман автосцепки, значит, замок автосцепки исправен, если утапливается, значит, не исправен. Необходимо сделать запись в журнале ТУ-52 и сообщить дежурному по депо в том случае, если невозможно устранить неисправности силами локомотивной бригады.

Проверка состояния путеочистителей, катушек приемной системы АЛСН и их предохранительных устройств, катушек системы САУТ и их предохранительных устройств.

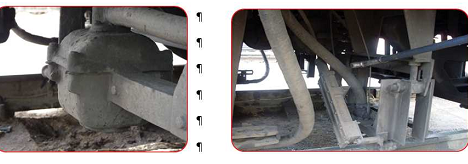

Проверка производится визуальным осмотром и простукиванием молотком. Определяют общее состояние и исправность крепления элементов системы. Осматривают крепления МОП и крепления кожуха путем осмотра состояния и наличия кожуховых болтов и болтов МОП (шапки).

Проверка межкузовных соединений

Проверить межкузовные соединения на отсутствие трещин в деталях, изломов и деформаций, соединение соединительных рукавов, межкузовных соединений штепсельных разъемов, отсутствие протертости, прорывов и оголенных участков проводов и кабелей.

Проверка песочниц

Проверка состояния и подачи песка в зону сцепления колеса с рельсом, крепления песочных труб и наконечников, путем осмотра и остукивания молотком. Песочные трубы должны быть направлены в зону контакта

колеса с рельсом, а форсунки отрегулированы на подачу песка производительностью 400-700 г/мин песка на ось летом и 900-1500 г/мин в зимний период. Регулировка рассчитана на передние по ходу колесные пары локомотива, т.к. песок, подаваемый под колесные пары, частично остается на рельсах после прохождения первой колесной пары, оставшегося количества песка достаточно для сцепления с рельсами остальных колесных пар.

Осмотр и проверка состояния привода скоростемера

Проверяется состояние шарнирных соединений в горизонтальных и вертикальных валах, крепление червячного и углового редуктора, отсутствие течи масла в корпусе редуктора и в местах соединения валов. Проверяют состояние крепления и целостность валов и привода простукиванием.

Осматривают нижние люки тяговых двигателей и крепление межкузовных и шапочных болтов простукиванием и визуально. Кожуховые люки должны быть закрыты и через них не должна выходить смазка, ее определяют по наличию потеков масла через люки или через соединения кожухов. Люки кожухов и тяговых двигателей должны быть закрыты.

При обнаружении недостатков и необходимости устранить силами локомотивной бригады, при невозможности устранения неисправностей необходимо поставить в известность дежурного по депо и сделать запись в журнале ТУ-52.

ОСМОТР ЭЛЕКТРИЧЕСКОЙ ЧАСТИ ЛОКОМОТИВА

Осматривают вспомогательные машины мотор-вентиляторы, генераторы и мотор-компрессоры. Визуально определяют степень искрения на коллекторах (проверка производится при работающих машинах и закрытых люках). Проверяется отсутствие не нормальных шумов, состояние фундаментных оснований и заземлений определяется визуально и простукиванием молотком места крепления болтами.

Проверяют исправность резинометаллических амортизаторов, соединительных муфт мотор-компрессоров и вспомогательного компрессора простукивая молотком болтовые соединения узлов вспомогательных машин, крепления главных полюсов, закрепление съемных люков.

Проверяют работу мотор-вентиляторов при включении на низкой скорости и при опущенных токоприемниках. В момент включение будет слышна работа контактов.

Проверяют работу мотор-компрессоров. При его включении также будет слышна работа контактов. Эти действия локомотивная бригада производит при проверке действия работы низковольтной цепи вспомогательных машин и убеждается в их включении. При подозрении на их включение при непонятном движении контактов включения электрических машин убедиться визуально. Для этого необходимо зайти в высоковольтную камеру и проверить целостность контактов и соединение кабелей и шунтов. Осматривают машинное отделение одного кузова, затем переходят в следующий кузов, обращая внимание на работу межкузовных дверей обеих секций.

Проверяют работу распределительного щита зарядного устройства аккумуляторной батареи, по вольтметру определяют напряжение аккумуляторной батареи и генератора на переключателе вентилятора. Напряжение генератора должно быть в пределах 55-50 вольт. Если оно не соответствует норме – отрегулировать. При приемке в депо регулировку производит слесарь, при приемке на пункте приема.

Проверяют предохранители. Нетиповые плавкие вставки (жучки) не допускаются. Проверяют на отсутствие признаков нарушений электрических контактов: отсоединенные, неизолированные и незакрепленные провода или провода с поврежденной изоляцией не допускаются. При обнаружении нарушений их необходимо устранить.

При невозможности устранения неисправностей силами локомотивной бригады она обязана сделать запись в журнале формы ТУ-152 и сообщить дежурному по депо.

Осмотреть крышевое оборудование, не поднимаясь на крышу. Проверить исправность действия токоприемников при подъеме и опускании, на отсутствие деформаций подвижных рам токоприемников.

Проверить работу и правильность включения электрических аппаратов с пульта управления. Сначала проверяется низковольтная цепь управления включением вспомогательных машин при опущенных токоприемниках, включением быстродействующего выключателя БВ2. Проверка производится аудиально (на слух) механизма включения. При необходимости (если возникли сомнения) убедиться в работе механизма при его выключении. Включить мотор-вентиляторы, предварительно зафиксировав положение вентиляторов на низкой, а затем на высокой скорости)

Проверить работу включения быстродействующего выключателя БВ1. Включить кнопку «БВ1» на пульте управления машиниста при этом должна загореться сигнальная лампа «БВ1» красного цвета. Загорание лампы означает, что питание поступает на провод К71, но «БВ1» не включен. Включить кнопку «Возврат БВ1», при этом должен включиться БВ1. Если включения не произошло, то необходимо проверить положение контроллера машиниста. Его ручка должна стоять на нулевой позиции и контакторный элемент дает питание проводу 47, который включает вентиль возврат БВ1 и тем самым позволяет включить БВ1. После включения БВ1 должна погаснуть лампа на пульте управления машиниста «БВ1» У БВ1 силовые контакты включатся только после отпуска кнопки «БВ1».

Проверка с контроллера машиниста работы электрических аппаратов на моторном режиме. Включение линейных и реостатных контактов. Проверка происходит аудиально (на слух) и бесконтактно. Машинист заходит в высоковольтную камеру и, осматривая линейные и реостатные контакты, убеждается в их исправности.

На 16-й позиции контроллера машинист убеждается включением контактов шунтировки поля. При этом на контроллере должны четко включиться контакты шунтировки поля, т.к. на ходовых позициях контактор разблокируется для включения шунтировки поля. Так проверяются все позиции до 37-й. На 27-й и 37-й позициях происходит проверка включения шунтировки поля. Эти действия машинист выполняются при опущенных токоприемниках. Этими действиями мы убеждаемся в исправности работы контроллера и исправном действии электрических аппаратов электровоза.

При переходе с 16-й на 17-ю позиции происходит включение группового переключателя КСП-0, который ….. включение группы тяговых двигателей 1-го кузова и второго раздельно.

На 17-й позиции электровоз должен перейти в положение сериесно-паралллельное «СП» и дальнейшие перемещения ручки контроллера машиниста будут выводить пусковые сопротивления и включение этих контакторов будет слышно на слух и если какая-то позиция не сработает, это означает, что контактор не включился и необходимо убедиться в его состоянии визуально и в том, какой реостатный контактор имеет нарушения включения по развертке контроллера машиниста.

Далее ручка контроллера машиниста переместить с 27-й на 28-ю позицию для разворота переключателя в параллельное соединение КСП 1 и КСП 2 и убедиться по звуковому перемещению в высоковольтной камере.

Поднять токоприемник, предварительно дав свисток и подать голосовую команду «Поднимаем токоприемник» при открытом окне машиниста и открытой двери в машинное отделение, чтобы все работники, находящиеся на локомотиве могли слышать голосовую команду. После включения кнопки «Токоприемники» сделать выдержку времени для прохода воздуха по блокировочным механизмам и заблокировать высоковольтную камеру обеих секций и люк для прохода на крышу. Если блокировочный механизм не сработает, то в машинном отделении в вентиле защиты будет дутье (шипение). Необходимо выключить кнопку «Токоприемники» и проверить все блокировочные механизмы.

Похожие работы

... эти данные должны быть выбиты и отчетливо видны на верхней сферической части каждого баллона. Вопрос 4. Опишите перечень работ, выполняемых при техническом обслуживании и ремонте электрооборудования пультов управления, щитов и аппаратных ящиков пассажирских вагонов Распределительный щит в процессе эксплуатации вагона периодически осматривают, очищают от пыли и грязи, проверяют и затягивают ...

... периодичности технического обслуживания и ремонта локомотивов приведены в таблицах 1-3 приказа начальника Московской железной дороги – филиала ОАО «РЖД» № 88/Н от 06. 04. 2005 года «О системе технического обслуживания и ремонта локомотивов Московской железной дороги – филиала ОАО «РЖД». В соответствии с п.5 Приложения 3 к приказу начальника Московской железной дороги– филиала ОАО «РЖД» № 88/Н от ...

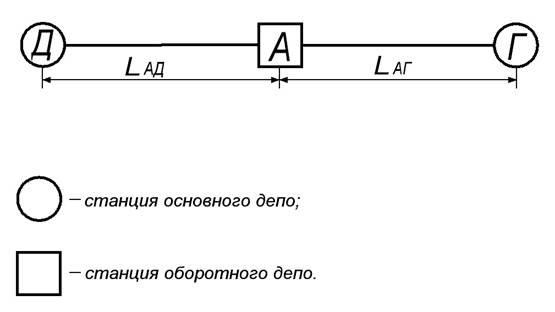

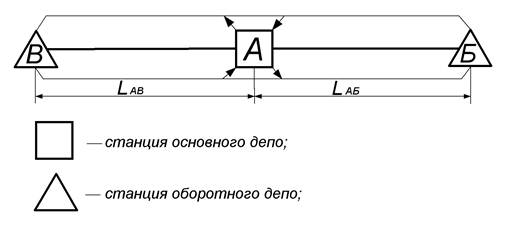

... , обеспечивается широкое применение именных графиков их работы, возможность быстрой адаптации локомотивов и бригад к меняющимся условиям перевозочного процесса. В 1981-1985 гг. наметилась тенденция перехода от эксплуатации локомотивов на удлиненных участках обращения рациональной протяженности к коротким участкам с применением прикрепленной езды. С 2001 г на сети железных дорог началась новая ...

... .устройства подвижного состава. 3.12. Выполнить работы по техническому обслуживанию скоростемеров, АЛСН и радиостанций согласно требования действующих инструкций по их обслуживанию. 3.13. После технического обслуживания тепловоз обтереть, главные резервуары продуть, проверить работу его агрегатов и контрольно- измерительных приборов при работающем дизеле проверить укомплектованность и ...

0 комментариев