РЕФЕРАТ

НА ТЕМУ

"СИСТЕМА ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ТРАКТОРІВ"

1. Загальні поняття про систему ТО

Система технічного обслуговування машин згідно з ГОСТ 18322–78 – це сукупність взаємопов'язаних засобів, документації з технічного обслуговування і ремонту, а також виконавців, що необхідні для підтримання і відновлення якості виробу. Це забезпечує нормальний технічний стан машин та постійну їх готовність до роботи.

Під технічним обслуговуванням слід розуміти комплекс операцій, спрямованих на підтримання роботоздатності або справності машини при використанні за призначенням, очікуванні, зберіганні і транспортуванні.

Згідно з ГОСТ 27.002–83 роботоздатність об'єкта – це такий його стан, при якому значення всіх параметрів, що характеризують здатність виконувати задані функції, відповідають вимогам нормативно-технічної або конструкторської документації.

Іноді роботоздатність машини ототожнюють з її справністю. Однак це не одне і те саме. Справність – це стан машини, при якому вона відповідає всім вимогам, встановленим нормативно-технічною документацією, як для основних параметрів, що характеризують нормальне виконання заданих функцій, так і другорядних (зручність експлуатації, зовнішній вигляд тощо). Таким чином, якщо машина справна, вона обов'язково роботоздатна.

Припустимо, що при необережній їзді розбилось скло на фарі трактора або зіпсувався розподільник гідросистеми. Трактор відповідає всім вимогам до основних параметрів: збереглася його потужність, прохідність, швидкість, керованість, в нормі витрата палива тощо. Але вважати його справним не можна, оскільки порушення другорядної вимоги стосується його зовнішнього виду.

Під операцією технічного обслуговування розуміють закінчене технічне обслуговування складової частини машини, яке виконують на одному робочому місці працівники відповідної спеціальності.

Технічне обслуговування при транспортуванні слід поєднувати з підготовкою машини до експлуатаційної обкатки.

Очікування – це перебування машини в стані готовності до використання за призначенням.

Ремонт згідно з ГОСТ 18322–78 – це комплекс операцій по відновленню справності або роботоздатності машини, а також ресурсів машини чи її складової частини.

Під час ремонту замінюють спрацьовані деталі або відновлюють деякі з них. Ремонт будь-якого виду, як правило, повинен супроводжуватись видачею відповідних гарантій на наступний строк експлуатації.

До операцій кожного виду технічного обслуговування входять миття, контроль, очищення, мащення, регулювання, закріплення болтових з'єднань, заміна деяких частин (наприклад, фільтрувальних елементів) тощо.

Частина операцій по ремонту може бути подібна за змістом до окремих операцій технічного обслуговування.

Технічне обслуговування і ремонт виконують за планом відповідно до встановленого виробітку. При цьому для технічного обслуговування обов'язково встановлені періоди експлуатації, а для ремонту – в разі необхідності з урахуванням технічного стану машин і міжремонтних строків.

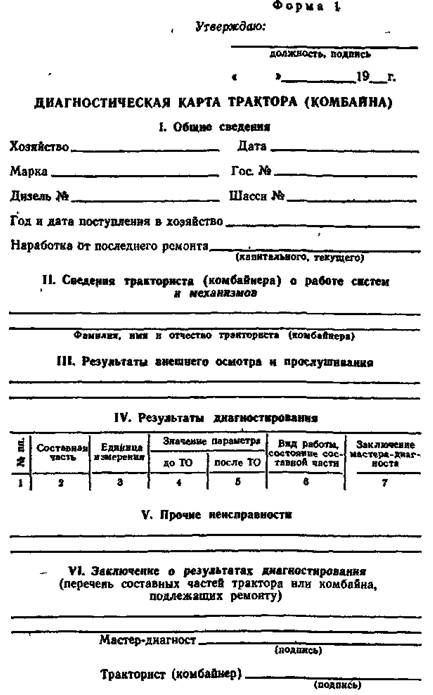

Згідно з ГОСТ 20793–81 експлуатація тракторів без технічного обслуговування не допускається. Обсяг робіт при складних технічних обслуговуваннях та потребу в ремонті визначають за допомогою технічної діагностики.

Правила ТО тракторів

Види і періодичність технічних обслуговувань при використанні тракторів незалежно від їх типу і виробітку з початку експлуатації повинні бути такими:

технічне обслуговування при підготовці до експлуатаційної обкатки нового чи капітально відремонтованого трактора, під час неї та після закінчення;

щозмінне технічне обслуговування (ЩТО) до початку зміни (через 8…10 год);

перше технічне обслуговування (ТО-1) – через 125 мото-год;

друге технічне обслуговування (ТО-2) – через 500 мото-год;

третє технічне обслуговування (ТО-3) – через 1000 мото-год;

сезонне технічне обслуговування (СТО) – при переході до весняно-літнього або осінньо-зимового періодів експлуатації;

технічне обслуговування в особливих умовах експлуатації.

Допускається залежно від умов експлуатації тракторів відхилення від встановленої періодичності проведення технічних обслуговувань до ±10%.

2. Обкатка

Обкаткою називається процес прироблення поверхонь зв'язаних деталей, що труть, проведений по спеціальному режиму з метою підвищення терміну служби вузлів і машини в цілому.

Все нові і відремонтовані трактори, комбайни і інші сільськогосподарські машини перед початком експлуатації повинні пройти обкатку для прироблення деталей, що труть. Під час обкатки навантаження на деталі збільшується поступово – від якнайменшої до найбільшої при ретельному мастилі і постійному нагляді. Робота без обкатки з повним навантаженням викликає посилений знос, аварійні поломки деталей і вузлів. Інтенсивність процесу обкатки залежить від питомого тиску і відносної швидкості переміщення поверхонь. Із зростанням питомого тиску збільшуються частота зачіпляє нерівностей, розміри частинок, що виламуються при ударах і терті, а також пластичні переміщення металу. Це, у свою чергу, може привести до появи подряпин. Тому обкатку слід починати з якнайменшого питомого тиску і якнайменшої відносної швидкості переміщення зв'язаних деталей. Для зменшення зносу поверхонь зв'язаних деталей, що труть, в період обкатки доцільно давати рясне мастило і частіше міняти її. Інтенсивність обкатки залежить також від матеріалу поверхонь, що труть. Наприклад, чавун по чавуну і чавун по сталі приробляються порівняно поволі. Треба пам'ятати, що заводи-виготівники і ремонтні підприємства проводять лише часткову обкатку машин, тому її слід продовжувати в радгоспах і колгоспах, в польових умовах. Обкатку проводять по режимах, рекомендованих заводськими інструкціями і спеціальними вказівками по кожній марці машин.

Обкатка тракторів

Перед обкаткою трактор ретельно очищають від пилу і бруду, перевіряють надійність зовнішніх кріплень, механізмів і вузлів, мастять трактор згідно рекомендованій таблиці мастила, заправляють паливом, змащувальним матеріалом і водою. Після підготовчих операцій обкатку трактора проводять по наступних етапах:

- обкатка двигуна на холостому ходу;

- те ж гідравлічної системи;

- трактори на холостому ходу;

- трактори під навантаженням.

Загальна тривалість обкатки складає 45–65 ч залежно від марки трактора.

Обкатка двигуна на холостому ходу тривають близько 15 мін: перші 5 мін при 800–900 об/хв, наступні 5 мін – при 1200–1300 об/хв, останні 5 мін – при максимальних оборотах холостого ходу. Під час обкатки прослуховують двигун, перевіряють свідчення контрольно-вимірювальних приладів, густину з'єднань і трубопроводів. Якщо при цьому виявляться відхилення від норми, слід встановити причину і усунути їх, а при складанні акту на обкатку зробити відповідний запис.

Крім того, обов'язково треба поставити в популярність завод-виготівник двигунів. До подальшої обкатки трактори приступають тільки після усунення знайдених неполадок.

Обкатка гідравлічної навісної системи трактора триває; 25–30 мін. Перед запуском основного двигуна включають механізм приводу гідронасоса, причому рукоятка повинна вільно» переводитися з одного крайнього положення в інше. Включати і вимикати гідронасос при працюючому двигуні строго забороняється.

Потім перевіряють надійність фіксації золотників розподільника в положеннях «підйом», «нейтральне», «опускання», «плаваюче». У всіх цих положеннях важелі повинні надійно утримуватися фіксаторами золотників. Після перевірки важелі управління встановлюють в нейтральне положення, а поршень основного силового циліндра – в крайнє нижнє. Перевіряють герметичність маслопроводів і шлангів. Якщо необхідно, доливають масло в бак гідравлічної системи. Запустивши двигун, йому дають попрацювати на малих оборотах 3–5 мін, а потім стільки ж – на середніх. При цьому важливо, щоб масло не підтікало в з'єднаннях і не було шуму в розподільнику гідравлічної системи. Переводять важіль розподільника в положення «підйом», при цьому подовжня тяга механізму навішування почне плавно підійматися. Як тільки підйом закінчиться, важіль розподільника повинен автоматично повернутися в «нейтральне» положення. Переставляють обмежувач ходу поршня на середину штока, а важіль розподільника в положення «опускання» – навісний механізм при цьому почне опускатися. Як тільки обмежувач ходу поршня натисне на стрижень клапана-обмежувача, важіль розподільника повинен автоматично повернутися в «нейтральне» положення. Під'їм і опускання рекомендується провести кілька разів.

Обкатка гідравлічної навісної системи закінчується тим, що на подовжню тягу навісного механізму підвішують вантаж масою 100 – 150 кг і періодично піднімають і опускають протягом 15–20 мін. При обкатці гідравлічної системи температура робочої рідини в гідросистемі повинна бути не більше 40 – 50° С. Переконавшись в чіткій і безвідмовній роботі навісного механізму і усунувши знайдені неполадки, можна починати обкатку трактора на холостому ходу. Обкатку трактора починають на холостому ходу при нормальній частоті обертання колінчастого валу двигуна протягом 5 ч: на першій, другій, третій і четвертій передачах – по одній годині, а на п'ятій передачі і передачі заднього ходу – по півгодини.

У період обкатки трактора на холостому ходу перевіряють роботу двигуна і контрольно-вимірювальних приладів, правильність регулювання муфти зчеплення, механізму управління і гальм, плавність включення і виключення передач. Прослуховують агрегати і механізми трактора, а також визначають (на дотик) температуру картерів і підшипників силової передачі, усувають всі знайдені несправності Обкатка трактора під навантаженням проводиться протягом 50–55 ч, спочатку по робочих передачах з навантаженням на крюку приблизно в 25%, потім з навантаженням 50–75% від нормального. Після перших 10 ч періоду обкатки трактора замінюють масло в картері двигуна, промивають гасом масляні і паливні фільтри грубого очищення. Через кожні подальші 10 ч обкатки бригадири або механіки проводять контрольний огляд, перевіряють технічне полягання трактора, а трактористи-машиністи виконують планове технічне обслуговування.

Після закінчення всієї обкатки трактора необхідно очистити від пилу і бруду всі механізми, провести контрольний огляд; промити масляні фільтри грубого і тонкого очищення, змінити масло в картері, промиваючи систему мастила сумішшю дизельного палива з дизельним маслом (20% масла) протягом 2–3 хв, промити очисник повітря, перевірити регулювання основних механізмів трактора; замінити масло в корпусах силової передачі, промиваючи їх дизельним паливом на ходу трактори протягом 5 хв; замінити масло в баку гідросистеми з промивкою фільтру. Режими обкатки тракторів приведені в табл. 1. – 2.

Після обкатки і усунення знайдених несправностей складають акт і роблять відмітку в паспорті про проведення 45–65 – годинної обкатки і готовності машини до експлуатації. Акт складає механік або бригадир з участю трактористів. Затверджує акт головний інженер підприємства.

Таблиця 1. Режими обкатки гусеничних тракторів

| Марка трактора | Етап обкатки | Навантаження на крюку, кН | Годину роботи на передачах | ||||||||||||

| І | І знижена | ІІ | ІІ знижена | ІІІ | ІV | V | VI | VII | Задній хід | Всього годин | |||||

| І | ІІ | На даному наван-таженні | На обкатку | ||||||||||||

| Т-150 | 1 2 3 4 5 | Хол. хід 16,7 21,6 26,4 32,4 | 1 1 - 2 - | - - - - - | 1 3 - 15 - | - - - - - | 1 - 15 9 10 | 1 - - - - | 0,5 - - - - | - - - - - | - - - - - | 0,5 - - - - | - - - - - | 5 4 15 26 10 | 60 |

| ДТ | 1 2 3 4 5 | Хол. хід 4,9 9,8 14,8 19,7 | 0,5 1 2 3 2 | 0,5 1 2 3 3 | 0,5 1 2 3 2 | 0,5 1 2 3 3 | 0,5 1 2 3 2 | 0,5 1 2 3 1 | 0,5 1 1 2 - | 0,5 0,5 1 - - | 0,5 0,5 - - - | 0,5 - - - - | - - - - - | 5 8 14 20 13 | 60 |

Таблиця 2. Приблизна тривалість і трудомісткість ТО тракторів і самохідних механізмів

| Технічне обслуговування | Показники | Одиниці виміру | Марка трактора або самохідного механізму | |||||

| Т-28Х4 | Т-40, Т-40А | МТЗ, МТЗ | Т-150, Т-150К | К-700, К-700А | ДТ | |||

| Щозмінне | Тривалість Трудомісткість | рік чол-рік. | 0,3 0,4 | 0,3 0,4 | 0,3 0,5 | 0,5 1,0 | 0,5 1,0 | 0,4 0,5 |

| ТО-1 | Тривалість Трудомісткість | рік чол-рік. | 0,6 1,7 | 1,0 1,7 | 1,0 2,0 | 1,3 3,6 | 1,4 3,8 | 1,1 2,3 |

| ТО-2 | Тривалість Трудомісткість | рік чол-рік. | 3,0 6,0 | 3,0 6,0 | 3,0 7,0 | 5,0 10,0 | 5,0 10,0 | 4,0 8,5 |

| ТО-3 | Тривалість Трудомісткість | рік чол-рік. | 6,0 15,0 | 6,0 15,0 | 7,0 17,0 | 10,0 25,0 | 10,0 27,0 | 8,0 20,0 |

| Сезонне | Трудомісткість | чол-рік. | 20,0 | 20,0 | 25,0 | 25,0 | 25,0 | 25,0 |

| Періодичний технічний огляд | Трудомісткість | чол-рік. | 2,0 | 2,0 | 3,0 | 3,0 | 3,0 | 3,0 |

Зміст операцій технічного обслуговування тракторів

Щозмінне технічне обслуговування

Щомісячне технічне обслуговування проводять трактористи-машиністи. Якість обслуговування тракторів контролює бригадир тракторної бригади, механік або майстер-налагоджувати. Залежно від періоду польових робіт і числа змін технічне обслуговування проводять трактористи-машиністи однієї або двох змін. При роботі у дві зміни доцільно, щоб обидва трактористи-машиністи брали участь в проведенні технічного обслуговування. При роботі трактора в одну зміну технічне обслуговування слід проводити після закінчення роботи. Операції щозмінних технічних обслуговуванні тракторів виконують в такій послідовності.

| Таблиця 3. Свідчення контрольних приладів, встановлених на тракторах | |||

| Марка трактора | Тиск масла в системі мастила двигуна, мН/м | Температура °З | |

| масла у картері | води у двигуні | ||

| Т-150, Т-150К | Не менше 0,25 | 80–97 | 75–100 |

| К-700, К-700А | 0,36–0,69 | 75–100 | 75–100 |

| МТЗ | 0,18–0,29 | 70–90 | 70–95 |

| Т-40, Т-40А | 0,14–0,29 | 70–100 | – |

| ДТ, Т-25 | 0,17–0,19 | – | 85–97 |

| Т 4, Т-4М | 0,33–0,49 | 75–95 | 75–95 |

| ДТ, Т-74 | 0,24–0,44 | 80–90 | 80–90 |

| ДТ75М | 0,29–0,49 | 80–90 | 75–100 |

Контрольно-оглядові операції: просушують і оглядають двигун і агрегати силової передачі і ходової частини. Перевіряють роботу контрольно-вимірювальних (табл. 3.) і освітлювальних приладів, звукового сигналу, світлової сигналізації, механізмів управління трактором, гідравлічної системи; на слух – роботу реактивної масляної центрифуги зразу ж після зупинки двигуна; теча палива, масла, охолоджуючої рідини, електроліту, полягання шин. Для трактора К-700 перевіряють полягання ресор і спускають конденсат з повітряних балонів, в холодну пору року перевіряють роботу запобіжного клапана пневматичної системи. При очисно-мийних операціях очищають трактор від пилу і бруду (при підвищеній запорошеній – захисні сітки радіатора і повітрозабірника), промивають і змочують маслом касети циклонного очисника повітря або прочищають отвори і щілини автоматичного сухого пиловідокремлювача, замінюють масло в піддоні очисника повітря.

Заправні операції: перевіряють рівень масла в картерах основного і пускового двигунів; паливного насоса і регулятора числа оборотів.

Перевіряють рівень охолоджуючої рідини в радіаторі і при необхідності доливають пом'якшену воду.

Перевіряють і при необхідності заправляють баки трактора і пускового двигуна паливом.

Технічне обслуговування №1.

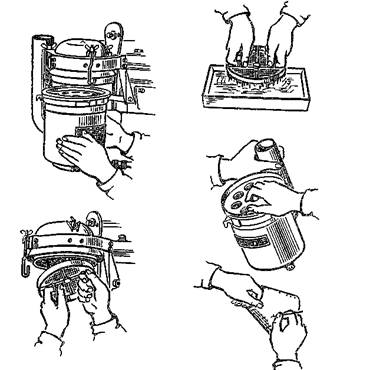

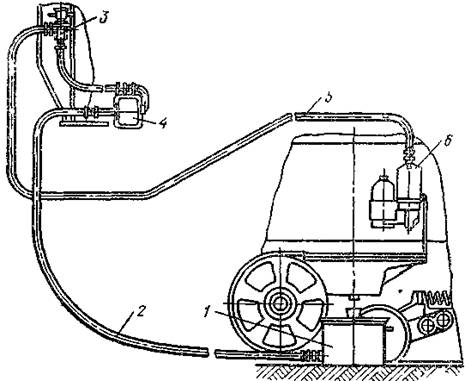

Технічне обслуговування №1 проводить майстер-налагоджувати через 125 мотогодин роботи трактора. Порушення термінів проведення, так само як і пропуск окремих операцій, може надалі привести до виникнення несправностей. При технічному обслуговуванні №1 тракторів різних марок виконують операції щомісячного технічного обслуговування (окрім догляду за очисником повітря). Виконання операцій по догляду за очисником повітря показано на мал. 1. Потім виконують наступні операції.

Очисно-мийні операції: миють трактор, оглядають нижні сітчасті елементи очисника повітря, при забрудненні промивають всі його знімні елементи і прочищають трубу, в піддон заливають свіже масло. Очищають і промивають фільтр грубого очищення масла, реактивну масляну центрифугу (з подальшою перевіркою числа оборотів ротора). Звільняють від забруднень отвору в кришці паливного бака трактора і пробці бака пускового двигуна, в паливовідвідному каналі підкачувальної помпи. Зливають відстій з паливного бака трактора, корпусів фільтрів грубого і при необхідності тонкого очищення палива і заповнюють систему живлення паливом. Акумуляторні батареї очищають від пилу і бруду (змазати неконтактні частини клеми наконечників технічним вазеліном), прочищають вентиляційні отвори в пробках і при необхідності доливають дистильовану воду в баки.

Рис. 1. Виконання операцій по догляду за очисником повітря

Кріпильні операції: підтягають кріплення і перевіряють герметичність очисника повітря і всмоктуючих трубопроводів; кріплень акумуляторної батареї, затягування гайки сошки рульового механізму, кріплення передніх коліс і кронштейна силового циліндра гідравлічної системи.

Регулювальні операції: перевіряють і при необхідності регулюють натягнення ременів вентилятора і генератора, тиск повітря в шинах (таблиця 4. і 5.).

Таблиця 4. Показники нормального натягу ременя вентилятора

| Марка двигуна | Зусилля, Н | Прогин, мм |

| А-01М, СМД, СМД, Д-54А | 49–69 | 15–20 |

| Д-108 | 49–69 | 20–25 |

| Д-240, Д-240Л, Д-48ПЛ, Д-48М | 49–69 | 15–20 |

| ЯМЗ, Д-37М, Д-21, Д-20, Д-16 | 29–49 | 10–15 |

Таблиця 5. Нормальній тиск повітря в шинах

| Марка трактора і самохідного шасі | Передні колеса | Задні колеса | ||

| Розміри шин, дюйми | Тиск, мН/м2 | Розміри шин, дюйми | Тиск, мН/м2 | |

| К-700 | 23, 1/18–26 | 0,11–0,17 | 23, 1/18–26 | 0,11–0,17 |

| Т-150К | 18–24 | 0,08–0,18 | 18–24 | 0,08–0,18 |

| МТЗ | 6,5–20 | 0,15–0,16 | 12–38 | 0,1–0,12 |

| МТЗ | 6,5–20 | 0,15–0,16 | 12–38 | 0,1–0,12 |

| МТЗ | 8–20 | 0,14–0,15 | 12–38 | 0,1–0,12 |

| Т-40 Т-40А | 8–20 | 0,12–0,19 | 11–38 | 0,08–0,12 |

| ДТ, Т-25 | 5,5–16 | 0,17–0,19 | 9–32 | 0,08–0,1 |

| СШ | 15–24 | - | 9–16 | 0,28–0,30 |

| Т-16М, Т-16 | 6–16 | 0,28–0,30 | 9–32 | 0,1–0,12 |

Змащувальні операції: мастять підшипники (втулку) водяного насоса; віджимної підшипник і підшипники муфти зчеплення трактора; передній підшипник УКМ; підшипник відведення муфти зчеплення валу відбору потужності; задній підшипник редуктора ВОМ; осі важелів і педалей управління механізмом повороту; підшипники відведень муфт повороту; підшипники підтримуючих роликів, опорних катків, спрямовуючих коліс і напівосей ведучих коліс; вали важелів гальм. На рис. 2. показано мащення цапфи каретки опорного катка. Крім того, мастять втулки торсіонної підвіски і осі візка, вилки нижньої тяги, верхню вісь, центральну тягу, пальці циліндрів гідравлічної системи; траверсу верхньої тяги навісної системи, поворотний вал механізму навішування; передній підшипник провідного валу редуктора і віджимної підшипник муфти зчеплення пускового двигуна, стакан підшипників вентилятора; зовнішні підшипники напівосей кінцевих передач; верхню опору рульового валу, шарніри рульової тяги, хрестовини карданів валу рульового управління; шестерні верхнього картера рульового управління; верхню втулку рульової колонки і підшипник рульового валу; підшипники поворотних цапф; підшипники і втулки осі поворотного кулака.

Рис. 2. Мащення цапфи каретки опорного катка

Заправні операції: перевіряють рівень масла в корпусах шківа водяного насоса або підшипників вентилятора і' натяжного ролика, збільшувача моменту, що крутить, коробки передач, головної і кінцевої передач, редуктора валу відбору потужності; в маточинах балансирів опорних катків, підтримуючих роликів і спрямовуючих коліс, в цапфах кареток підвіски. На рис. 3. показана перевірка натягнення ременя вентилятора дизеля СМД. Заливають масло в хомутик муфти зчеплення пускового двигуна; в корпус гідропідсилювача рульового управління або в порожнину кронштейна гідропідсилювача; в корпус гідравлічного механізму або в бак гідравлічної системи; в маточини передніх коліс.

Технічне обслуговування №2.

Технічне обслуговування №2 може бути проведено як в майстерні господарства, так і в полі, але з обов'язковим вживанням передбачених технологією приладів і устаткування. Технічне обслуговування №2 додатково до операцій щозмінного і технічного обслуговування №1 включає наступні операції.

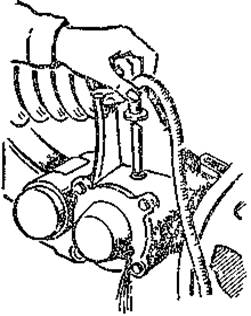

Мал. 3. Перевірка натягу ременя вентилятора дизеля СМД: а – схема перевірки натягнення ременя вентилятора, б. – пристосування для перевірки натягнення ременя вентилятора; 1 – ремінь вентилятора, 2 – шків генератора, 3 – натяжна планка, 4 – шків колінчастого валу, 5 – стрижень, 6 – стопор, 7 – планка

Контрольно-оглядові операції: перевіряють прилягання колектора і щіток генератора, колектора і щіток стартера, а також контактів вмикача, електропроводки; густину електроліту і ступінь розрядженої акумуляторної батареї.

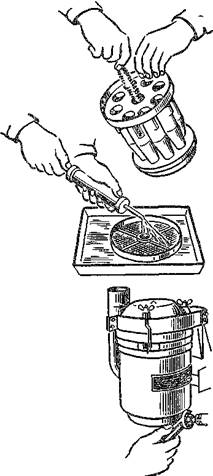

Рис. 4. Виконання операцій по догляду за очисником повітря (технічне обслуговування №2)

Очисний – мийні операції: очищають і промивають всі деталі очисника (мал. 4.) повітря, а потім перевіряють його герметичність. Зливають масло з картера двигуна і промивають систему мастила. На рис. 5. показано пристосування для промивки системи мастила. Очищають і промивають сітку оливо впусного патрубка; сапун основного двигуна і паливного насоса; фільтр грубого очищення палива; кришку і фільтр горловини паливного бака; фільтр-відстійник, основний фільтр гідравлічної системи; магнітні пробки зливних отворів картера основного двигуна, сапун бака гідравлічної системи. Зливають масло, що скопилося, з сухих картерів силової передачі. Через кожні 500 мото-годин роботи трактори зливають масло з корпусів кінцевих передач і маточин підтримуючих роликів, спрямовуючих коліс і балансирів опорних катків. Очищають внутрішню порожнину робочого і спрямовуючого апарату вентилятора. Зливають відстій з корпусу фільтру тонкого очищення палива. Очищають від нагару форсунки (без їх розбирання); свічки розжарювання, щілини і внутрішню порожнину іскрогасника. Кріпильні операції зводяться до перевірки зовнішніх кріплень трактора.

Рис. 5. Пристосування для промивки системи мастила на непрацюючому двигуні: 1 – резервуар; 2 – шланг низького тиску; 3 – дросель ДР; 70; 4 – масляний насос гідросистеми трактора MT3; 5 – шланг високого тиску; 6 – фільтр грубого очищення масла.

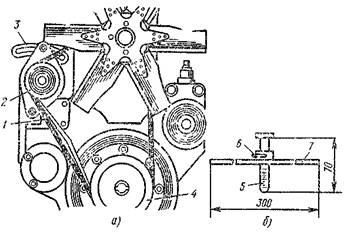

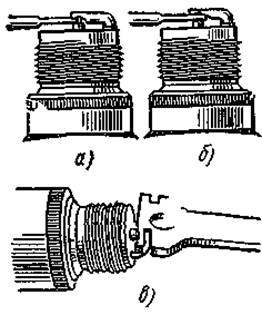

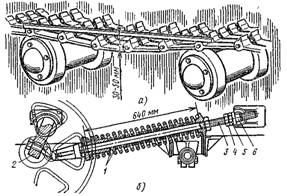

Регулювальні операції: перевіряють і регулюють форсунки на тиск початку уприскування і якість росприску палива; зазори між бойками коромисла і стрижнями клапанів (табл. 6), а також в декомпресійного механізму; зазор між електродами запальної свічки пускового двигуна. На рис 6 показано вимірювання і регулювання зазора між електродами свічки біля пускових двигунів. Крім того, регулюють зазор між контактами переривника магнето; муфту зчеплення трактора; УКМ і ВОМ, механізми блокування, механізми управління муфтами повороту і гальмами; натягнення гусениць; рульове управління і з’єднань пальців гусениць. На рис. 7. показана перевірка натягнення гусениць трактора ДТ.

Рис. 6 Вимірювання і регулювання зазора між електродами свічки біля пускових двигунів ПД 10У і П-23: а – правильне вимірювання зазора між електродами свічки «круглим щупом» б – неправильне, в - регулювання зазора між електродами свічки

Таблиця 6. Показники, необхідні при підтяжці головки циліндрів і регулюванні зазорів між стрижнями клапанів і бойками коромисел

| Марка двигуна | Момент затягнення гайок головки циліндрів, Н. м | Нормальній зазор між стрижнем клапана і коромислом в прогрітому двигуні, мм | Порядок роботи циліндрів | |

| Впускний клапан | Випускний клапан | |||

| СМД | 215–235 | 0,43–0,45 | 0,43–0,45 | 1–4–2–5–3–6 |

| ЯМЗ | 215–235 | 0,25 | 0,30 | 1–5–4–2–6–3–7–8 |

| Д-240, Д-240Л | 158–178 | 0,25 | 0,25 | 1–3–4–2 |

| Д-37М | 138–157 | 0,25 | 0,25 | 1–3–4–2 |

| Д-21 | 138–157 | 0,25 | 0,25 | 1–2–0–0 |

| Д-20 | 178 – .196 | 0,25 | 0,30 | - |

| Д-16 | 138–157 | 0,10 | 0,10 | 2–1–0–0 |

| СМД | 215–235 | 0,43–0,45 | 0,43–0,45 | 1–4–2–5–3–6 |

| А-01М | 196–215 | 0,25 | 0,30 | 1–5–3–6–2–4 |

| Д-108 | 276–294 | 0,30 | 0,30 | 1–3–4–2 |

| СМД, СМД | 196–215 | 0,35 | 0,40 | 1–3–4–2 |

| Д-54А | 196–215 | 0,25 | 0,30 | 1–3–4–2 |

| Д-48 | 178–196 | 0,25 | 0,25 | 1–3–4–2 |

Змащувальні операції: мастять підшипники генератора, задній підшипник валу муфти зчеплення трактора; вали важелів і педалей управління; втулки колінчастих осей спрямовуючих коліс; підшипники передніх коліс; підшипники і шліци карданного валу; підшипники механізмів управління двигуном. Заправні операції: заправляють свіже масло в картер двигуна, в корпуси паливного насоса, регулятора числа оборотів і корпус лічильника мотогодин, в корпуси кінцевих передач і маточини підтримуючих роликів, спрямовуючих коліс балансирів опорних катків.

Мал. 7. Перевірка натягнення гусениць трактора ДТ: а – перевірка натягнення, б – натяжний пристрій, 1 – пружини (велика і мала) амортизуючого пристрою, 2 – колінчаста вісь, 5 – натяжний болт, 4 – контргайка, 5 – регулювальна гайка, 6 – кульова опора

Технічне обслуговування №3.

Технічне обслуговування №3 виконується через кожні 1000 мотогодин. Технічні обслуговування №1 і №2 проводять, строго дотримуючи заплановані терміни (допускається запізнювання не більше однієї зміни незалежно від напруженості польових робіт), технічне обслуговування №3 вимагає зупинки трактора на декілька змін, тому його слід проводити в якнайменше напружені періоди польових робіт, коли менше завантажені машини і майстри-налагоджувати. При хорошому технічному станні трактора термін цього обслуговування може бути перенесений проти графіка на 60–120 мото-годин. Якщо до початку напруженого періоду робіт до терміну проведення технічного обслуговування №3 також залишилося 60–120 мото-годин, воно може бути проведено передчасно.

Технічне обслуговування №3 додатково до операцій щозмінного і технічних обслуговуванні №1 і №2 містить наступні операції.

Контрольно-оглядові операції: перевіряють роботу механізмів трактора на холостому ходу і під навантаженням, технічне стан трактора без розбирання, правильність свідчень контрольно-вимірювальних приладів. Оглядають і при необхідності міняють місцями гусениці, що ведуть зірочки і шини коліс.

Очисно-мийні операції: видаляють шлам і накип з системи охолоджування. Промивають паливні баки трактора і пускового двигуна, фільтр-відстійник і фільтр заливної горловини пускового двигуна, камеру поплавця і паливопровідний штуцер карбюратора. Промивають корпус і замінюють фільтруючі елементи фільтра тонкого очищення палива. Очищають і промивають сітку маслозабірника насоса і внутрішню порожнину картера основного двигуна. Перевіряють кількість відкладень в порожнині третьої шатунної шийки колінчастого валу, при необхідності очищають і промивають порожнини всіх шатунних шийок. Зливають масло і промивають корпуси паливного насоса, регулятора числа оборотів основного двигуна редуктора пускового двигуна, коробки передач, головної і кінцевої передач, промивають гідравлічну систему, корпус редуктора валу відбору потужності, шківа водяного насоса (або порожнина підшипників вентилятора і натяжного ролика), збільшувача моменту, що крутить, і головної передачі переднього моста, картер рульового механізму, корпус гідропідсилювача рульового управління (або порожнина кронштейна гідропідсилювача), задній відсік корпусу муфти зчеплення, верхні і нижні пари колісних редукторів, проміжної опори карданного приводу, приводного шківа, подовжувача ВВП, маточини передніх коліс.

Кріпильні операції: перевіряють затягування гайок кріплення головки циліндрів, шатунних і корінних підшипників колінчастого валу.

Регулювальні операції: перевіряють і регулюють в майстерні на спеціальних стендах форсунки, паливний насос, агрегати системи мастила двигуна, електроустаткування гідравлічної системи. Перевіряють і регулюють кут випередження подачі або уприскування палива на тракторі, потужності і економічні показники двигуна (шляхом проведення гальмівних безгальмівних випробувань двигуна), муфту зчеплення і механізм включення пускового двигуна, підшипники валу і шестерень головної передачі (К-700), кінцевих передач, спрямовуючих коліс і опорних катків, вторинного валу коробки передач, диференціала заднього і переднього мостів (МТЗ, Т-40А, К-700), передніх і задніх коліс, осьове переміщення кареток, підвіски, холостий хід рульового колеса і конічні підшипники черв'яка, зачіплення зубів сектора з черв'яком і з рейкою, сполученою з штоком поршня силового циліндра гідропідсилювача, збіжність і найбільші кути повороту передніх коліс. Вільний хід рульового колеса для різних марок тракторів приводиться в табл. 7.

Змащувальні операції: замінюють мастило в підшипниках водяного насоса, генератора, стартера, магнето пускового двигуна, муфти зчеплення, збільшувача моменту, що крутить, валу відбору потужності, валів важелів і педалей управління, осі важеля гідропідсилювача, опорних катків, підтримуючих роликів і натяжних коліс, в механізмі натягнення гусениць, в лічильнику мото-годин, у верхньому картері рульового управління, в зовнішніх підшипниках напівосей кінцевих передач.

Таблиця 7. Вільний хід рульового колеса для різних мазкий тракторів

| Марка трактора | Вільний хід рульового колеса, град |

| МТЗ, МТЗ | 30 (при увімкненому гідропідсилювачі) |

| К-700, Т-150К | 25 (при положенні коліс, прямолінійному руху трактори) |

| Т-40 | 5 (при увімкненому гідропідсилювачі) |

| Т-40А | 25–30 (при вимкненому гідропідсилювачі) |

Заправні операції: заливають в корпуси всіх промитих вузлів і механізмів тракторів свіже масло згідно карті мастила. На закінчення перевіряють роботу механізмів трактора на холостому ходу і під навантаженням.

Сезонне технічне обслуговування при переході до осінньо-зимовому періоду експлуатації (при сталій температурі навколишнього повітря +5 °С і нижче).

Контрольно-оглядові і спеціальні операції: перевіряють роботу дистанційного термометра і дію жалюзі, шторки термостата, полягання всіх агрегатів електроустаткуванні. Змінюють густину електроліту в акумуляторній батареї з літньої норми на зимову. Утепляють акумуляторну батарею, двигун і кабіну. Встановлюють індивідуальний передпусковий підігрівач і перевіряють його роботу. Відключають масляний радіатор. Встановлюють гвинт сезонного регулювання реле-регулятора в положення «3» – зима. Перевіряють систему пуску основного двигуна.

Очисно-мийні операції: промивають систему охолоджування двигуна (при необхідності видаляють з неї накип), паливні баки трактора і пускового двигуна, пробку і фільтр заливної горловини паливного бака, фільтр грубого очищення палива, корпус фільтру тонкого очищення палива (якщо фільтруючі елементи пропрацювали більше половини свого терміну служби, то їх замінюють новими), паливопроводи, фільтр-відстійник і фільтр заливної горловини бака пускового двигуна, камеру поплавця і паливновідвідний штуцер карбюратора.

Регулювальні операції: змінюють робочу напругу, підтримувану реле-регулятором з 13,5+0,2 до 14,5+0,2 В. Провіряють число оборотів пускового двигуна під навантаженням, прокручуючи вал основного двигуна.

Змащувальні і заправні операції: замінюють мастило літніх сортів зимовими згідно таблиці мастила. Заповнюють систему охолоджування двигуна рідиною, що не замерзає при низькій температурі навколишнього середовища. Заливають в бак системи живлення трактора паливо зимових сортів. Редуктор пускового двигуна заливають (заправляють) сумішшю масла і палива.

Сезонне технічне обслуговування при переході до весняно-літнього періоду експлуатації (при сталій температурі навколишнього повітря +5° З і вище).

Спеціальні операції: змінюють густину електроліту в акумуляторній батареї із зимової норми на літню. Замінюють суміш масла і палива в редукторі пускового двигуна літнім маслом. Встановлюють гвинт сезонного регулювання реле-регулятора в положення «Л» – літо. Знімають трубу обігріву кабіни, утеплительные чохли і здають їх на склад. Знімають індивідуальний передпусковий підігрівач, готують його до зберігання і здають на склад. Включають масляний радіатор.

Очисно-мийні операції: зливають охолоджуючу рідину з системи охолоджування двигуна, промивають систему і при необхідності видаляють з неї накип. Зачищають місця корозії і закрашують пошкоджені зовнішні і внутрішні поверхні кабіни і облицьовування трактора. Прочищають міжреберний простір (Т-40, Т-25) циліндрів і їх головок.

Регулювальні операції: змінюють робочу напругу, підтримувану реле-регулятором з 14,5+0,2 до 13,5+0,2 В.

Змащувальні і заправні операції: замінюють мастило зимових сортів літніми згідно таблиці мастила. Заповнюють систему охолоджування двигуна м’якою водою. Заливають в бак трактора паливо літніх сортів.

Використана література

1. Бабусенко С.М. Проектирование ремонтно-обслуживающих предприятий. – М. Агропромиздат. 1990. – 352 с.

2. Докуніхін В.З., Бурдейний В.С., Загузов М.М. / Проектування раціональної організаційної структури та структури управління підприємствами технічного сервісу АПК – Житомир: ДАУ, 2004 р. – 60

3. Агулов І.І. Вознюк Л.К. Довідник по технічному обслуговуванні сільськогосподарських машин. – К.: Урожай 1989. – 256 с.с.

4. Справочная книга по организации ремонта машин в сельськом хозяйстве. Под ред. А.И. Селевановой – М.: Колос 1976. – 464 с.

5. Справочник по ремонто-обслужающему производству Агропромы – шленого комплекса. А.П. Корча, В.К. Чумак, А.Г. Ошколо, М.С. Гутарович – К.: Урожай 1988. – 240 с.

Похожие работы

... технічного обслуговування комбайнів і сільськогосподарських машин наведена в таблиці 3. Таблиця 3. Орієнтовна трудомісткість технічного обслуговування сільськогосподарських комбайнів, люд.-год Сільськогосподарські комбайни і машини ЩТО ТО-1 ТО-2 Зернозбиральні 0,8 1,6 6,2 Силосозбиральний КСС-2,6 0,7 2,52 6,1 Кормозбиральний КСК-100 0,7 3,5 8,5 Картоплезбиральний ККУ-2А ...

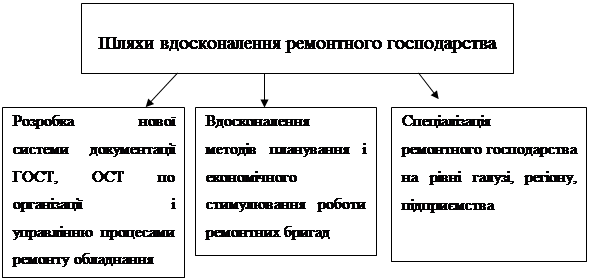

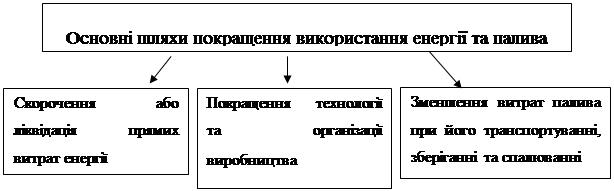

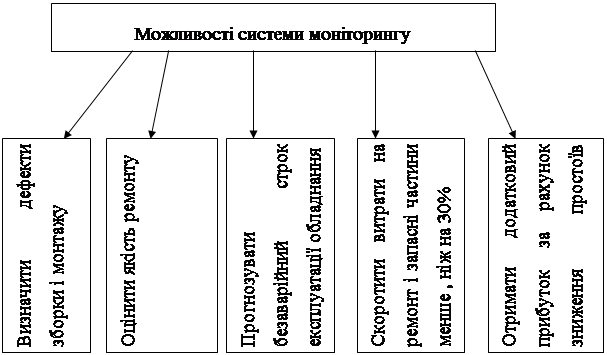

... ремонтні роботи, контролювати їх виконання, розподіляти трудозатрати по видах ремонту і аналізувати їх, раціонально використовувати ресурси. ВИСНОВКИ Дослідження питань вдосконалення організації технічного обслуговування виробництва, які здійснено в даній дипломній роботі дозволило зробити наступні висновки: 1. Дослідження СТОіРО різного рівня централізації показало, що вона не стала ...

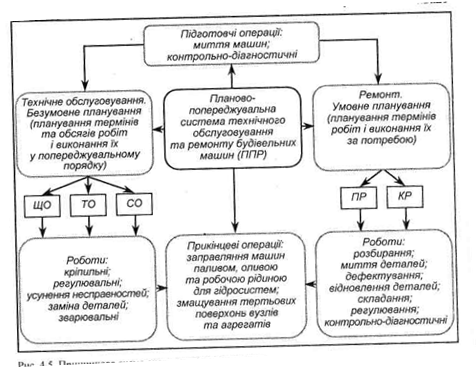

... стані залежить від своєчасного проведення заходів, які забезпечують справність і працездатність виробу. Для цього в будівництві використовується система планово-попереджувального технічного обслуговування та ремонту будівельної техніки (система ППР). Система ППР - це сукупність взаємопов'язаних засобів та організаційно-технічних заходів запобіжного характеру, спрямованих на підтримання й ві ...

... істкість Тср кожного виду технічного обслуговування (ТО-1, ТО-2 і ТО-3) по формулі: Тср = (Т1 k1 + Т2 k2+…+Тn kn )/k1 +k2 +…+kn де Т1 Т2…Тn— трудомісткість технічного обслуговування окремого вигляду по марках машин, ч; k1 k2 ... kn — кількість певного виду технічних обслуговуванні. 5. По даний трудомісткість кожного виду технічного обслуговування визначають загальну трудомісткість Т техні ...

0 комментариев