Навигация

Оборудование мукомольного производства

5. Оборудование мукомольного производства

Рассмотрим принцип работы мукомольного оборудования на примере мельницы "Фермер-4" отечественного производства и мукомольного комплекса SKIOLD FRP 500 датского производства.

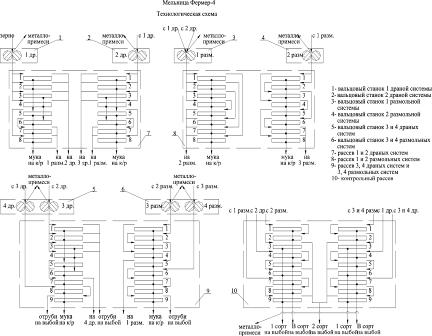

Мельница “Фермер-4” предназначена для переработки зерна пшеницы в высококачественную хлебопекарную муку высшего, первого, второго сорта и кормовую муку, зерна ржи – в хлебопекарную сеянную, обдирную и кормовую муку. Конструктивные особенности мельницы позволяют комплектовать их в зависимости от вида переработки зерна (пшеница мягких и твердых сортов, рожь), его качества набором ситовых рамок под рожь или пшеницу. Мельница “Фермер-4” состоит из трех мельничных модулей, на которых располагаются шесть вальцовых станков (соответственно 1 драной,2 драной, 3 и 4 драной, 1 размольной , 2 размольной, 3 и 4 размольной), контрольного рассева и двух выбоев. Увеличенная длина вальцов – 600 мм., с параллельной их установкой в вальцовых станках, применением грубой и точной настройки для выставления межвальцового зазора и дополнительным контрольным рассевом и двух выбоев.

Зерно двумя потоками поступает на вальцовый станок 1 драной системы, затем продукты размола поступают в рассев, где происходит отделение крупных фракций, которые поступают на 2 дранную систему, промежуточных продуктов, которые поступают на 1 размольную систему, муки, которая поступает на контрольный рассев.

После 2 драной системы продукты размола поступают в рассев, где происходит аналогичный процесс разделения по фракциям; наиболее крупные поступают на 3 дранную, промежуточные фракции – на 1 размольную, мука на контрольный рассев.

На 3 дранной системе отделяются крупные отруби, поступающие на выбой, промежуточные продукты - на 4 драную систему, а мука - на контрольный рассев.

Рис. 12. Технологическая схема мельницы "Фермер-4"

После размола 4 драной системы продукты размола поступают на рассев, где отделяется мука и мелкие отруби, которые поступают на выбой. Мука, отсеянная после прохождения по ситам с 3 драной и 4 драной направляются одним потоком в контрольный рассев.

Продукты, подвергшиеся размолу после 1 размольной системы, подаются на рассев, где более крупные фракции поступают на 2 размольную систему, а мука направляется на контрольный рассев. Затем со 2 размольной системы продукт поступает в рассев, где происходит отделение промежуточных продуктов размола, которые подаются на 3 размольную систему,а мука направляется на контрольный рассев.

После 4 размольной системы, продукты размола поступают в рассев, где происходит отделение мелких отрубей, направляющиеся на выбой, а также муки, которая объединившись с мукой после 3 размольной системы одним потоком уходит на контрольный рассев.

После прохождения по ситам контрольного рассева мука разделяется на муку высшего, первого и второго сорта и направляется на выбой в бункера-накопители вместимостью по 150 кг каждый.

Технические характеристики.

| Производительность по зерну пшеницы (кг/ч) | 1200 |

| Общий выход пшеничной муки (в зависимости от качества подготовленного зерна к помолу) (%) | до 75 |

| Высший сорт (%) | 45-50 |

| Первый сорт (%) | 25-35 |

| Второй сорт (%) | - |

| Количество вальцовых станков | 6 |

| Длина рабочей части вальцов (мм) | 600 |

| Количество дранных систем | 4 |

| Количество размольных систем | 4 |

| Общая площадь поверхности сит рассева (м 2 ) | 14,7 |

| Габариты (м) | 6,0х5,6х3,5 |

| Установленная мощность (кВт) | 104,67 |

| Масса (т) | 12,0 |

| Наличие контрольного рассева | + |

Краткое описание работы мукомольного комплекса SKIOLD FRP 500

Из зерновой воронки FBH 0 (поз.1) через зерновой шнек FA 102 (поз.2), оснащенный регулировкой интенсивности подачи, зерно подается в установку очистки зерна FCU 2000 (поз. 3), содержащую следующие агрегаты:

- зерноочиститель FG 2000;

- специальный очиститель (шасталка) FC 950 с вагончатым шнеком для выбивания пыли и песка;

- увлажнитель FH 950 c вагончатым шнеком и емкостью для воды, дозатором-ротаметром и электромагнитным клапаном.

|

Рис. 13. Схема мукомольного комплекса SKIOLD FRP 500

Вначале неочищенное зерно с помощью регулируемого входа поступает в зерноочистителе на подсевное сито 3 мм, где очищается от песка и мелких частиц, а затем на камнеотборное сито 7 мм, где из зерна удаляются камни и крупные частицы. Здесь же установлена магнитная ловушка для удаления из зерна металлических частиц.

Затем зерно поступает в шасталку, в которой быстровращающиеся била отделяют от зерна песок, землю и шелуху, которые отсасываются вентилятором отвода пыли FV 950 (не показан) и поступают в циклон отделения пыли (не показан) с фильтром и выбросом в мешки.

Очищенное зерно после шасталки транспортируется к Увлажнителю состоящему из вагончатого шнека, на котором в зерно дозировано добавляется вода.

Далее по шнеку заполнения FA 102 (поз. 4) зерно подается в отстойный накопитель (поз.5) с двумя отделениями, где зерно должно минимум 2 часа упариваться (вылеживаться).

От накопителя зерно по выгружающему шнеку FA 102 (поз. 6) поступает к трехступенчатой вальцевой мельнице FR 500 (поз. 7). После предварительного помола, осуществляемого 2-мя комплектами валков, крупка падает на первое сито с 2-мя ситовыми тканями 1000 мкм и 500 мкм. Прошедшая сита крупка поступает на шнек для крупки (поз. 8) и далее транспортируется к жерновой мельнице FM 950 (поз. 9). Оставшиеся отруби проходят через 3-й комплект валков. Получившаяся после этого крупка падает на второе сито с 2-мя ситовыми тканями 1000 мкм и 400мкм, соответственно. Прошедшая сита крупка поступает на шнек для крупки (поз. 8) и далее транспортируется к жерновой мельнице FM 950 (поз. 9). Отруби, не прошедшие через сито 1000 мкм, транспортируются к выбросу отрубей через вентилятор (не показан), выдув в мешки через циклон (не показан).

В жерновой мельнице крупка перемалывается и полученная мука мучным вентилятором (поз. 10) подается в циклон мучной сепарации с фильтром (не показан), где от муки отделяются легкие частицы. После этого мука поступает на мучной просеиватель FS 1000 (поз. 11), где разделяется на различные фракции.

При помоле 1000 кг зерна нормального качества можно получить приблизительно следующий выход при условии корректной эксплуатации оборудования: 60 % муки высшего сорта, 10 % муки первого / второго сорта, 10 % высевки, 20 % отруби.

Литература

Наместников А.Ф. Хранение и переработка овощей, плодов и ягод. М. "Высшая школа, 1976.

Мельничное оборудование "Фермер-4". www. flexcom. ru

Мельничное оборудование SKIOLD FRP 500. www. link. ural. ru

Похожие работы

... спада производства, повышения эффективности использования производственного потенциала, обеспечения конкурентоспособности отечественной пищевой продукции. Особенности бизнес - планирования в перерабатывающих предприятиях. Сельскохозяйственная продукция производится на предприятиях различных организационных форм. Здесь она может храниться, сортироваться и готовиться к переработке, вместе с ...

... И, где Зф – фактические затраты; Зн – нормативные затраты; О – величина отклонений от норм; И – величина изменений норм. Все вышеобозначенное показывает существенные положительные отличия нормативного метода учета затрат на производство продукции от попередельного. Его внедрение в практику деятельности перерабатывающих предприятий АПК позволит усилить оперативный контроль за производственными зат

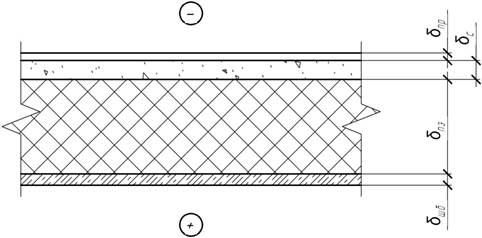

... толщину наружной стены с учетом штукатурного слоя и толщину тепловой изоляции покрытия по необходимому сопротивлению теплопередаче - RоТР, (м2/ єС) /Вт. Величина зависит, главным образом, от места строительства и находится по формуле: где - расчетная температура воздуха в нутрии помещения, - расчетная зимняя температура наружного воздуха, , принимается в зависимости от массивности ...

... , теплотехническим, электромеханическим, сантехническим и ремонтомеханическим хозяйствами путем инструктажа подчиненного ему персонала, начальников смен и контроль за его выполнением. 2. Организовать и обеспечить ремонт оборудования предприятия. Для этого необходимо: а) составить графики ремонта и осмотра всего оборудования, согласовать их с главным инженером и представить на утверждение ...

0 комментариев