Навигация

ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

4. ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

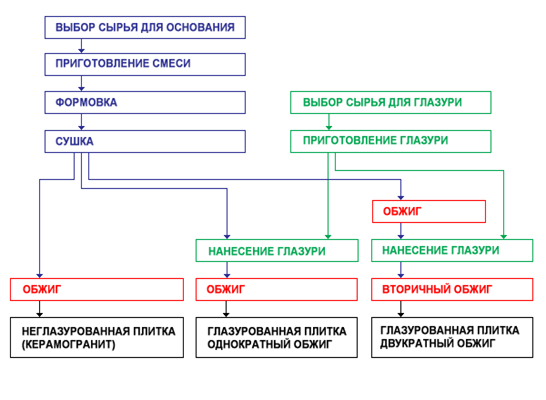

В настоящее время для производства керамической черепицы применяются следующие технологии: пластическое формование, метод полусухого прессования, жёсткое формование, шликерный способ.

Способ производства черепицы определяется способом приготовления массы и способом формования. Рассмотрим основные из них.

Пластический способ – исходные материалы при естественной влажности или предварительно высушенные смешивают с добавками воды до получения теста с влажностью от 18 до 28%. Этот способ производства керамических материалов является наиболее простым, наименее металлоёмким и поэтому наиболее распространённым. Он применяется в случаях использования среднепластичных и умереннопластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений, хорошо размокающих и превращающихся в однородную массу.

Полусухой способ производства распространён меньше, чем способ пластического формования. Керамические изделия по этому способу формуют из шихты влажностью 8 – 12% при давлениях 15 – 40 Мпа. Недостаток способа в том, что его металлоёмкость почти в 3 раза выше, чем пластического. Но в то же время он имеет и существенные преимущества. Длительность производственного цикла сокращается почти в 2 раза; изделия имеют более правильную форму и точные размеры; до 30% сокращается расход топлива; в производстве можно использовать малопластичные тощие глины с большим количеством добавок отходов производства – золы, шлаков и др. Сырьевая масса представляет собой порошок, который должен иметь около 50% частиц менее 1 мм и 50% размером 1 – 3 мм.

Прессование изделий производится в прессформах на одно или несколько отдельных изделий на гидравлических или механических прессах.

Сухой способ производства керамической черепицы является разновидностью современного развития полусухого производства изделий. Пресс-порошок при этом способе готовится с влажностью 2 – 6%. При этом устраняется полностью необходимость операции сушки.

Шликерный способ применяется, когда изделия изготавливаются из многокомпонентной массы, состоящей из неоднородных и трудноспекающихся глин и добавок, и когда требуется подготовить массу для изготовления изделий сложной формы методом литья. Отливка изделий производится из массы с содержанием воды до 40%. [25]

В курсовой работе для производства керамической черепицы применяем жёсткий способ. Жёсткий способ формования является современной разновидностью пластического способа. Влажность формуемой массы при этом способе колеблется от 13% до 18%. Формование осуществляется на мощных вакуумных шнековых или гидравлических прессах. Вакуум-пресс создаёт давление прессования до 20 МПа. В связи с тем, что жёсткое формование осуществляется при относительно высоких 10 – 20 МПа давлениях, могут быть использованы менее пластичные и с естественной низкой влажностью глины. При этом способе требуются меньшие энергетические затраты на сушку, а получение изделия-сырца с повышенной прочностью позволяет избежать некоторые операции в технологии производства, обязательные при пластическом способе. Формование при жёстком способе завершается разрезкой непрерывной ленты отформованной массы на отдельные изделия на резательных устройствах.

5. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

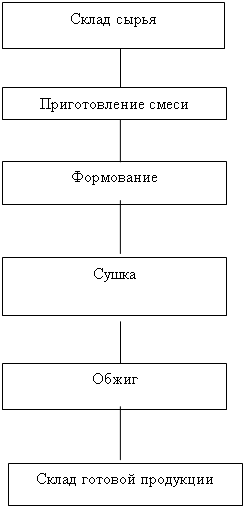

Технологическая схема производства керамической черепицы жёстким способом представлена на рисунке 1.

Глину для производства керамической черепицы добывают в карьерах, расположенных обычно внепосредственной близости от завода. Глины обычно залегают на небольшой глубине при мощности вскрыши 0,5 – 1,0 м. Мощность полезной толщины месторождений колеблется от одного до десятков метров. Добычу глин осуществляют открытым способом различными экскаваторами: одно- и многоковшовыми, роторными и реже скреперами. Методы добычи и оборудование для разработки месторождений выбирают в зависимости от мощности глиняного пласта, характера его залегания и других факторов. Транспортируют глину из карьера на завод рельсовым транспортом в опрокидных вагонетках.

Для бесперебойной работы производства на заводе керамической черепицы должен быть определённый запас сырья. С этой целью на заводах создают склады для промежуточного запаса сырья. Добыча глины зимой, а также предохранение её от смерзания при транспортировании сильно усложняют производство, поэтому стремятся осуществить добычу в тёплое время года и создавать запасы глины на складах завода для работы зимой.

Добытая в карьере и доставленная на завод глина в естественном состоянии обычно непригодна для формования изделий и нужно разрушить природную структуру глины, удалить из неё вредные примеси, измельчить крупные включения, смешать глину с добавками, а также увлажнить её, чтобы получить удобоформуемую массу.

Глина подвергается последовательно грубому дроблению и тонкому измельчению. Первичное дробление глины осуществляют в глинорыхлителе, который представляет собой самоходную тележку, совершающую возвратно-поступательное движение над ящичным подавателем. Рабочим органом глинорыхлителя является вращающийся вал с насаженными на него фрезами. Дробление глины до кусков размером 10 – 15 мм осуществляют в дробилках. Вязкие пластичные глины дробят на гладких дифференциальных вальцах грубого помола.

Измельчённые глину и отощающие добавки дозируют для предварительного перемешивания в двухвальный смеситель. При необходимости сюда подают также воду или пар.

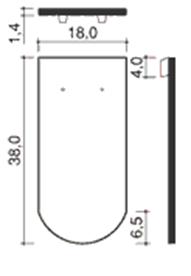

Формование производится на прессе с вакуумированием и подогревом. Вакуумирование и подогрев массы при прессовании позволяет улучшить её формовочные свойства, увеличить прочность обожжённого изделия до 2-х раз. В корпусе пресса (рисунок 2) вращается шнек-вал с винтовыми лопастями. Глиняная масса перемещается с помощью шнека к сужающейся переходной головке, уплотняется и выдавливается через мундштук в виде непрерывной ленты под давлением. Меняя мундштук, можно получать глиняный брус различных форм и размеров. Брус, непрерывно выходящий из пресса, разрезает на отдельные части в соответствии с размерами изготовляемых изделий автоматическое резательное устройство. Пресс снабжён вакуум-камерой, в которой из глиняной массы частично удаляется воздух.

Перед обжигом изделия должны быть высушены до содержания влаги 5 – 6% во избежание неравномерной усадки, искривлений и растрескивания при обжиге. Применяется искусственная сушка в камерных сушилках периодического действия в течение от нескольких до 72-х часов в зависимости от свойств сырья и влажности сырца. Сушка производится при начальной температуре теплоносителя – отходящих газов от обжиговых печей или подогретого воздуха – 120 – 1500С.

Обжиг – важнейший и завершающий процесс в производстве керамической черепицы. Этот процесс включает в себя три периода: прогрев сырца, собственно обжиг и регулируемое охлаждение. При нагреве сырца до 1200С удаляется физически связанная вода и керамическая масса становится непластичной. Но если добавить воду, пластические свойства массы сохраняются. В температурном интервале от 4500С до 6000С происходит отделение химически связанной воды, разрушение глинистых минералов и глина переходит в аморфное состояние. При этом и при дальнейшем повышении температуры выгорают органические примеси и добавки, а керамическая масса безвозвратно теряет свои пластические свойства. При 8000С начинается повышение прочности изделий, благодаря протеканию реакций в твёрдой фазе на границах поверхностей частиц компонентов.

В процессе нагрева до 10000С возможно образование новых кристаллических силикатов, например силлиманита Al2O3·SiO2, а при нагреве до 12000С и муллита 3Al2O3·2SiO2. Одновременно с этим легкоплавкие соединения керамической массы и минералы плавни создают некоторое количество расплава, который обволакивает нерасплавившиеся частицы, стягивает их, приводя к уплотнению и усадке массы в целом (огневой усадке). В зависимости от вида глин она составляет от 2% до 8%. После остывания изделие приобретает камневидное состояние, водостойкость и прочность. Интервал температур обжига для керамической черепицы лежит в пределах от 11000С до 13000С.

Обжиг керамической черепицы осуществляется в туннельных печах. Туннельная печь (рисунок 3) представляет собой сквозной канал длиной до 100 м, в котором по рельсам движутся вагонетки с обжигаемыми изделиями. В туннельной печи совершаются операции загрузки, подогрева, обжига, охлаждения, выгрузки.

Высушенную черепицу загружают на вагонетки с подом из огнеупорного кирпича. Толкатель подаёт загруженную вагонетку в печь, выталкивая при этом с противоположного конца вагонетку с обожжённой и охлаждённой черепицей. Туннельные печи работают на газе или тонкомолотом угле. В этих печах удобно механизировать процессы загрузки и выгрузки продукции, а также автоматизировать процесс обжига и его регулирование.

Наличие стабильных температурных зон и противоточное движение обжигаемого материала навстречу потоку газов позволяет получить в туннельных печах высокие температуры нагрева (до 17000С), что даёт возможность интенсифицировать процесс спекания. Туннельные печи значительно производительнее и экономичнее кольцевых печей, кроме того, количество брака изделий значительно ниже. Существенным недостатком туннельных печей является быстрый износ вагонеток.

Обожжённые изделия подлежат выбраковке и сортировке. Качество изделий устанавливают по степени обжига, внешему виду, форме, размерам, а также по наличию в них различных дефектов. [25]

Оборудование участвующее в производственном процессе представлено в таблице 3.

Таблица 3 – Сводная ведомость оборудования

| № п/п | Наименование | Тип или марка | Краткая техническая характеристика | Кол-во, шт. | Мощ-ность эл/дви-гателя, кВт | Габаритные размеры, мм |

| ||||||

| 1 | Ящичный подаватель | СМ14А | Производительность в т/ч- 30,8; число оборотов вала винта в мин.- 34;диаметр винта в мин.- 298; шаг винта в мм – 240; длина транспортирования в мм -1700 | 1 | 1,7 | 3895×645×820 |

| ||||||

| 2 | Бегуны | СМ- 874 | Производительность, кг/ч -700; диаметр катка в мм-1400; ширина катка в мм-400; вес катка в кг-3000;число оборотов вертикального вала в мин – 730 | 1 | 14 | 8000×3140× ×3400 | |||||||

| 3 | Вальцы | Щеко-вая дробил-ка 1200х 1500х 150 | Ширина загрузочной щели – 1200 мм; ширина разгрузочной щели- 150 мм; производитель-ность – 280 кг/ч | 1 | 160 | 1200х1500 | |||||||

| 4 | Двухвальный лопастный смеситель | СМ-923 | Производительность в т/ч- до 25; число оборотов валов в мин – 35 | 1 | 2,8 | 3600×720×800 | |||||||

| 5 | Вакуумный пресс | Гори-зонталь-ный | Влажность формуемой массы – 13 – 18%; давление прессования – до 20 МПа | 1 | 250 | 2100х1700 | |||||||

| 6 | Сушильная камера | Перио-диче-ского действия | Начальная температура теплоносителя 120 – 1500С | 1 | |||||||||

| 7 | Печь для обжига | Туннельная | Температура обжига – до 17000С | 1 | L ≈ 100 м | ||||||||

Выпускаемая продукция дожна соответствовать требованиям действующих стандартов и технических условий, поэтому на всех стадиях производства керамической черепицы необходим технический контроль – совокупность операций по обеспечению выпуска продукции высокого качества при оптимальных технико-экономических показателях его производства.

В зависимости от места организации технический контроль подразделяют на:

- входной контроль – контроль исходного сырья, добавок, топлива и других материалов, поступающих на предприятие;

- пооперационный контроль – контроль технологических параметров в ходе производства;

- выходной контроль – контроль качества продукции после завершения всех технологических операций по её изготовлению.[32]

Технический контроль при производстве керамической черепицы представлен в таблице 4 в виде карты контроля.

Таблица 4 - Карта контроля сырья, технологических процессов и готовой продукции

| Вид контроля исходного сырья в технологических процессах и готовой продукции (входной, пооперационный, выходной) | Наименование исходного сырья технологического процесса, готовой строительной продукции или полуфабриката | Контролируемый параметр и его нормативно-технический показатель | Место контроля технологической операции | Периодичность контроля по технологическому регламенту или нормативу | Метод контроля, нормативный документ | Измерительная техника и допустимая погрешность измерения по технологическому регламенту, нормативам, техническому паспорту |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Входной | Глины | Содержание глинистых частиц – 80-90%; число пластичности >25; водопотребность >28% | Приёмный склад | Каждая партия | ГОСТ 9169-75 | Устройство пробоотсекающее, сушильный шкаф, технические весы |

| Входной | Песок | Модуль крупности – 1,5 – 2,0; полный остаток на сите №063 – 10 – 30%; содержание пылевидных и глинистых частиц – 3% | Приёмный склад | Каждая партия | ГОСТ 8736 | Сито, технические весы |

| Вода | Максимальное допустимое содержание растворимых солей – 2000 мг/л; Максимальное допустимое содержание взвешенных частиц - 200 мг/л | Приёмный склад | Каждая партия | ГОСТ 23732-99 | Химический анализ, сушильный шкаф, технические весы | |

| Пооперационный | Контроль измельчения глины | Степень измельчения | Вальцы | После каждого измельчения | ГОСТ 1808-71 | |

| Контроль перемешивания сырья | Степень однородности сырьевой массы | Двухвальный смеситель | Каждая партия | ГОСТ 1808-71 | ||

| Пооперационный | Контроль сушки сформованных изделий | Высушивание изделий до содержания влаги 5 – 6% | Сушильные камеры | Каждая партия | ГОСТ 1808-71 | |

| Контроль процесса обжига | Определение степени обжига, недожога или пережога | Туннельная печь | После каждого обжига | ГОСТ 1808-71 | ||

| Выходной (контроль качества готовой продукции) | Черепица керамическая плоская ленточная | Геометрические размеры (отклонение линейных размеров по длине не более 5 мм, по ширине не более 3мм); гладкость поверхности (отсутствие трещин и отбитостей), однотонность цвета, однородность структуры, моро-зостойкость-25 циклов | Склад готовой продукции | ГОСТ 8747-88 | Визуально, морозильная камера, стандартные образцы |

Чтобы оценить технологический процесс как источник загрязнения окружающей среды, проанализировать потенциально опасные и вредные экологические факторы внутри производственного помещения необходим экологический контроль. [24] Карта экологического контроля представлена в таблице 5.

Таблица 5 – Карта экологического контроля

| Обозначение | Вид контроля | Контролируемый параметр | Источник загрязнения | Метод контроля и прибор | Меры защиты | |||||

|

| Контроль радиоактвности сырьевых материалов; НРБ-99, ГОСТ 30108-94 | Допустимая загрязнённость поверхности, токсичность | Склад сырьевых материалов | Дозиметр | Ограничение поступления, обеззаражи-вание | |||||

|

| Контроль запылённости ГОСТ- 17.2.2.08-90 | Неорганическая пыль, ПДК 6 мг/м3 | Ящичный подаватель, бегуны, вальцы | Метод фильтрации (отбор разовых и суточных проб) | Очистные аппараты: пылеосадительная камера (степень очистки до 60%); циклоны (до 88%); фильтры (до 95%) | |||||

|

| Контроль освещённости СНиП-23-05-95 | Световой поток, 5000 лм | Все пылевые установки | Визуально | Пылевакуумная уборка | |||||

|

| Контроль шума, СНиП-II-12-77 | Уровень звука (не более 60 дБ) | Ящичный подаватель, бегуны, вальцы, вакуум-пресс | Шумомер | Звукоизолирующие кожухи и экраны, глушители, индивидуальные средства защиты | |||||

Похожие работы

... , полусухое прессование черепицы из порошкообразных масс, сушка и обжиг черепицы на поточно-конвейерных линиях. Другим наиболее распространенным способом производства керамической черепицы является пластический способ, блок - схема которого представлена на рисунке 2. Полученная в результате перемешивания пластичная масса с помощью шнекового устройства уплотняется и выдавливается через отверстия ...

... , сделавшие этот материал наиболее популярным во все времена и во всех странах мира. С появлением альтернативных строительных материалов кирпич и изделия из керамики не потеряли свою актуальность и сегодня. Универсальность свойств, широкий ассортимент керамических изделий позволяют использовать их в самых разнообразных конструкциях современных зданий и сооружений. Глина - один из древнейших ...

нную технологию и новые материалы. Но создавать керамические изделия можно и дома, используя вполне доступные материалы и оборудование, применяя сравнительно несложную технологию. Технология производства керамических изделий Изготовление керамических изделий включает несколько этапов: приготовление тестообразной массы, формовка изделия, нанесение декора, сушка, обжиг в печи. 1) Глиняное ...

... данный проект, я считаю, что даже при нашей законодательной и налоговой системах, которые на корню уничтожают любые начинания, он имеет хорошие перспективы и право на выживание. Список литературы:Бизнес-план АООТ Промышленно-строительная компания «Славянский кирпич» х. Галицин, Славянского р-на, Краснодарского края. Дихль Е. «Практический маркетинг» М., 1995 г. Котлер Ф. «Основы маркетинга» М., ...

0 комментариев