Навигация

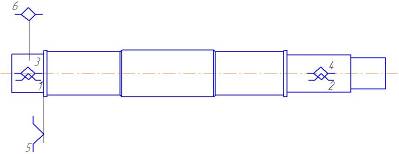

010 Токарная

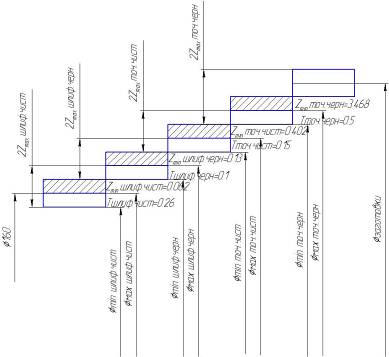

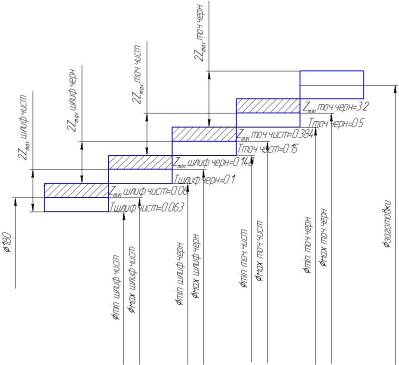

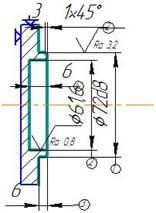

Переход 1. Точить поверхность 3 начерно.

1)Глубина резания t (мм)

t = 2,02 мм

2)Подачу S (мм/об)

S = 1 мм/об

3)Скорость резания V (м/мин)

V = Cv . к

Т t S

σ = 750 МПа

Сv = 340

х = 0,15

у = 0,45

m = 0,20

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кu=Кmu*Kпu*Kиu

Kmu=Kr( 750 ) , где Кmu - поправочный коэффициент на скорость резания, зависит от материала заготовки.

Кпu - поправочный коэффициент на скорость резания, зависит от состояния обрабатываемой поверхности

Киu - поправочный коэффициент на скорость резания, зависит от режущего инструмента

Кпu = 0,9

Киu = 1

пu = 1

кr = 1

Kmu = 1*(750/750)*1*1=1

V = 340/(120 * 2,02 * 1 )*0,9=340/(2,6*1,11*1)*0,9=105,5 м/мин

4)Частоту вращения шпинделя n (об/мин)

n = 1000*V = 1000*105,5 =279,38 об/мин

П d 3,14*120,261

Принимаем (по паспорту 16У04П) n = 250 об/мин

5) Пересчитываем скорость резания Vф (м/мин)

Vф - фактическая скорость резания

Vф = Пdn . = 3,14*120,261*250 =94 м/мин

1000 1000

Переход 2 - Точить поверхность 3 начисто однократно

1) Глубина резания t = 0,246 мм

2)Подача S = 0,35 мм/об

3) Скорость резания V ( аналогично предыдущей )

Cu = 350

x = 0,15

у = 0,35

m = 0,20

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кu = Kmu*Kпu*Kиu

Kmu = Kr*(750/750) = 1 Kr = 1,0; пu = 1,0

Kпu = 0,9

Kиu = 1,0

Ku = 1*0,9*1 = 0,9

V= 350/(120 *0,246 *0,35 ) 0,9 = 350/(2,6 * 0,612*0,81) 0,9 = 244,2 м/мин

4) Определим частоту вращения шпинделя - n , об/мин

n = (1000*244,2)/(3,14*120,015) = 648,01 об/мин

Принимаем n = 600 об/мин

5) Пересчитываем скорость резания - Vф

Vф = (3,14*120,015*600)/1000 = 226,11 м/мин

Переход 3 - Точить поверхность 3 тонко

1) Глубина резания t = 0,013 мм

2)Подача S = 0,07 мм/об

3) Скорость резания V ( аналогично предыдущей )

Cu = 420

x = 0,15

у = 0,20

m = 0,20

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кu = Kmu*Kпu*Kиu

Kmu = Kr*(750/750) = 1 Kr = 1,0; пu = 1,0

Kпu = 0,9

Kиu = 1,0

Ku = 1*0,9*1 = 0,9

V= 420/(120 *0,013 *0,07 ) 0,9 = 420/(2,6 * 0,42*0,59) 0,9 = 587 м/мин

4) Определим частоту вращения шпинделя - n , об/мин

n = (1000*587)/(3,14*120,003) = 1557,8об/мин

Принимаем n = 1500 об/мин

5) Пересчитываем скорость резания - Vф

Vф = (3,14*120,003*1500)/1000 = 565,2 м/мин

Техническая норма времени на обработку заготовки является одной из основных параметров для расчета стоимости изготавливаемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки.

Техническое нормирование.

Для расчета пункта "техническое нормирование" учитываем, что:

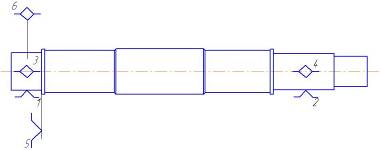

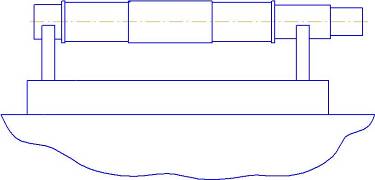

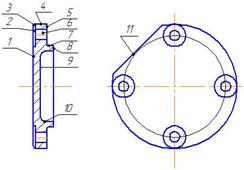

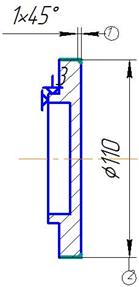

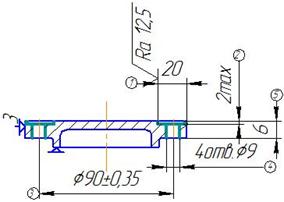

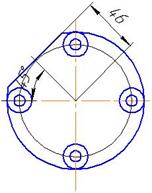

деталь " Гайка специальная ", длинна 40мм, Æ 120k6, заготовка -" труба " из стали 45. Обработка производится на токарно- винторезном станке 16У04П, приспособление трех кулачковый патрон, режущий инструмент - резец Т15К6

Переход 1. Точить наружную поверхность 3 - начерно. Угол резца в плане

φ = 45

1) Основное время

То1 = lрх /( n*Sм) = 42/(250*1) = 0,168 мин

Lрх = 40 мм - длина рабочего хода инструмента

Lвр,пер. = 2 мм - велечина врезания и перебега инструмента

n = 250 об/мин

S = 1 мм/об

2) Вспомогательное время, связанное с переходом

Твсп1= 0,09 мин

Переход 2. Точить наружную поверхность 3 - начисто, резец проходной, угол резца φ = 45

1) Основное время

То2 = 42/(600*0,35) = 0,2 мин

2)Вспомогательное время, связанное с переходом

Твсп2 = 0,09 мин

Переход 3. Точить наружную поверхность 3 - тонко, резец проходной, угол резца φ = 45

1) Основное время

То3 = 42/(1500*0,07) = 0,4мин

2)Вспомогательное время, связанное с переходом

Твсп3 = 0,09 мин

3) Нормирование операции:

1. Основное время Тосн = То

Тосн = 0,168+0,2+0,4 = 0,768 мин

2. Вспомогательное время Твсп = Туст.оп.+ Твсп = 0,4+0,09+0,09+0,09= 0,67 мин

Туст.оп. = 0,25 мин

3. Оперативное время

Топ = Тосн + Твсп.

Топ = 0, 768+0,67 = 1,438 мин

4. Время на обслуживание рабочего места

Тобсл = 6 % Топ = 0,06*1,438 = 0,086 мин

5. Время на отдых

Тотд = 4% Топ = 0,04*1,438 = 0,057 мин

6. Штучное время

Тшт = То + Твсп+Тобсл+Тотд

Тшт = 0, 768 +0, 67+0, 086+0, 057 = 1,581 мин

ЗАКЛЮЧЕНИЕ

Ведущая роль в ускорении научно-технического прогресса, поднятию России на мировой уровень в сфере производства призвано сыграть машиностроение, которое в кратчайшие сроки необходимо поднять на высший технический уровень. Цель машиностроения – изменение структуры производства, повышение качественных характеристик машин и оборудования. Предусматривается осуществить переход к экономике высшей организации и эффективности со всесторонне развитыми силами, зрелыми производственными отношениями, отлаженным хозяйственным механизмом. Такова стратегическая линия государства.

Перед машиностроительным комплексом поставлена задача резко повысить технико-экономический уровень и качество машин, оборудования и приборов.

Предметом исследования и разработки в технологии машиностроения являются виды обработки, выбор заготовок, качество обрабатываемых поверхностей, точность обработки и припуски на неё, базирование заготовок; способы механической обработки поверхностей – плоских, цилиндрических, сложнопрофильных и др.; методы изготовления типовых деталей – корпусов, валов, зубчатых колёс и др.; процессы сборки (характер соединения деталей и узлов, принципы механизации и автоматизации сборочных работ); конструирование приспособлений.

Основными направлениями развития современной технологии: переход от прерывистых, дискретных технологических процессов к непрерывным автоматизированным, обеспечивающим увеличение масштабов производства и качества продукции; внедрение безотходной технологии для наиболее полного использования сырья, материалов, энергии, топлива и повышения производительности труда; создание гибких производственных систем, широкое использование роботов и роботизированным технологических комплексов в машиностроении и приборостроении.

Список литературы:

1. А.Г. Косилова, Р.К. Мещеряков /Справочник технолога-машиностроителя/

Том 1 - М.: 1972

2. И.С. Добрыднев /Курсовое проектирование по технологии машиностроения/-М.: 1985

3.В.М. Пачевский/Курсовое проектирование по технологии машиностроения/- Учебное пособие - Воронеж 2004

4. Справочник технолога - машиностроителя /Под ред. А.М. Дальского, А.Г. Суслова, А.Г. Косиловой, Р.К. Мещерякова. 5-е изд., перераб. и доп. - М.: Машиностроение - 1, 2001 Т.2

Похожие работы

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев