Навигация

МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА

2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА

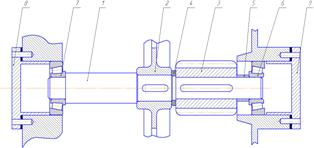

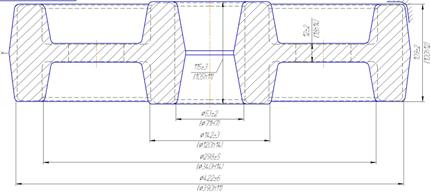

2.1 Технічний опис складальної одиниціПроміжний вал поз. 1 складальної одиниці (рис.2.1) призначений для передачі моменту до третього валу редуктора. Передача обертання здійснюється через циліндрову косозубу передачу вал - зубчате колесо (поз.2).

Шестерня (поз.3) виготовляється знімною.

Опори валу — роликопідшипники радіально-упорні № 7305 0-го класу точності навантажені радіальним і осьовим навантаженням.

Збірка валу проводиться в наступній послідовності: на вал надягає конічне зубчате колесо (поз.2), потім дистанційне кільце (поз.4), косозуба шестерня (поз.3), дистанційне кільце (поз.5). Після чого по черзі напресовуються підшипники (поз.6 і 7). Після цього вал встановлюється в редуктор з регулюванням осьової гри за допомогою набору прокладок привертними кришками (поз.8 і 9).

Рисунок 2.1. Складальна одиниця (проміжний вал редуктора)

2.2 Початкові дані

Тип виробництва – одиничний;

Передаванний критильний момент – 0,0722·103 Н۰м;

Частота обертання вала n =576 об/хв;

Параметри шестерні: m n = 3 мм; z = 18 ; β = 10,730; d =54,96 мм; a w = 200 мм. Навантаження, які діють на підшипникові опори: RA = 2446 Н; RB = 1173 Н.

2.3 Технічні вимоги до складальної одиниці

Визначаємо величину бічного зазору і призначаємо вид сполучення для шестерні (поз. 3). Для цього розраховуємо мінімальний необхідний бічний зазор в зубчатому зачепленні [4]:

Jn min ≥ ν + aw (α1۰Δt1 – α2۰Δt2 )·2 sinαw,

де ν – бічний зазор для розміщення шаруючи мастила;

aw – міжосьова відстань швидкохідній ступені.

Δt1, Δt2 – різниця між робочою температурою матеріалу зубчатого колеса і корпусу і стандартною нормальною температурою відповідно (Δt1= 60º-20º = 40ºС; Δt2 = 30º - 20º = 10ºС);

α1, α2 – коефіцієнти теплового лінійного розширення матеріалу зубчатого колеса і корпусу відповідно ( α1 = 12۰10-6 мм / ºС;ν = 0,01 ; mn = 0,01·3 = 0,030 мм = 30 мкм; α2 = 10۰10-6 мм/ºС);

α w – кут профілю початкового профілю зуба (α w = 20º );

Jn min ≥ 0,030 + 200 (12·10─6۰40 −10∙10−6۰10)∙2 sin20˚ = 0,082 мм = 82 мкм.

Призначаємо вид сполучення C, яке забезпечить мінімальний бічний зазор в зачепленні:

Jn min = 115 мкм > 82 мкм.

Граничне відхилення міжосьової відстані:

fa = ![]() мм =

мм = ![]() мкм.

мкм.

В процесі експлуатації зубчата передача повинна працювати плавно, без шуму.

Для нормальної роботи вузла необхідно забезпечити осьову гру – осьове переміщення підшипника з одного крайнього положення в інше. Приймаю осьову гру рівної 0,04.0,07 мм.

2.4 Розмірний аналіз складальної одиниці

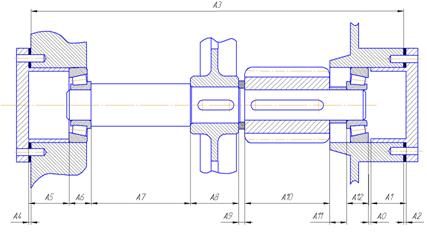

Розмірний аналіз складальної одиниці проводитимемо методом регулювання, при якому наказана точність початкового (що замикає) розміру досягається навмисною зміною (регулюванням) величини одного із заздалегідь вибраних составляючих розмірів, званого компенсатором. Для заданої складальної одиниці (рис. 2.2) роль компенсуючих розмірів виконують прокладки.

Рисунок 2.2. Складальний розмірний ланцюг

Для нормальної роботи роликових радіально-упорних підшипників між кришкою і торцем підшипника необхідно забезпечити зазор для компенсації теплового розширення валу. Величину зазору приймаю рівною А0 = 0,04…0,07 мм. На рисунку 2.2 представлена розмірний ланцюг з ланкою А0. Ланки ![]() – збільшуючи,

– збільшуючи, ![]() - уменшаючи.

- уменшаючи.

Сума розмірів ланок є компенсатором. Номінальні розміри ланок ланцюга, їх характеристики, відхилення і допуски приведені в таблиці 2.1.

Таблиця 2.1. До розрахунку розмірного ланцюга методом регулювання

| Ланка | Номіналь-ний розмір, мм | Характер линки | Верхнє відхилення ЕS, мкм | Нижнє відхилення EI, мкм | Допуск Т, мкм |

| 1 | 2 | 3 | 4 | 5 | 6 |

| А1 | 29 | зменшуючє | +52 | 0 | 52 |

| А2 | 2 | компенсатор | розраховується | ||

| А3 | 308 | збільшуючє | 0 | - 130 | 130 |

| А4 | 2 | компенсатор | розраховується | ||

| А5 | 29 | зменшуючє | +52 | 0 | 52 |

| А6 | 18.25 | зменшуючє | 0 | - 200 | 200 |

| А7 | 88.5 | зменшуючє | 0 | - 87 | 87 |

| А8 | 40 | зменшуючє | 0 | - 62 | 62 |

| А9 | 5 | зменшуючє | 0 | - 30 | 30 |

| А10 | 70 | зменшуючє | 0 | - 74 | 74 |

| А11 | 14 | зменшуючє | 0 | - 43 | 43 |

| А12 | 18.25 | зменшуючє | 0 | - 200 | 200 |

| А0 | 0.07 | зменшуючє | 0 | - 30 | 30 |

Визначуваний номінальний розмір компенсатора:

![]() (2.1)

(2.1)

![]()

Розподілимо номінальний розмір до: А2=2, А4=2,07мм. На виготовлення всіх розмірів (деталей) розмірного ланцюга призначаю допуски по 9 квалітету. Визначаємо величини допусків на виготовлення всіх деталей і проставимо граничні відхилення в тіло деталей, тобто по ходу обробки сполученних поверхонь. Ланки А6 і А8 є шириною кільця підшипника і допускного відхилення, його по [15] рівні: es = 0 мм; ei = -0,2 мм = - 200 мкм.

Сума допусків складових ланок:

![]()

Допуск замикаючої ланки: ![]()

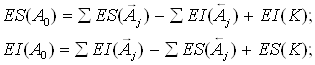

Граничні відхилення компенсатора:

![]()

![]() ;

;

![]()

![]()

![]() ;

;

![]() .

.

Визначимо величину компенсації :

![]() (2.2)

(2.2)

![]()

Перевіряю розрахунок:

![]() .

.

Розраховую граничні розміри компенсатора:

Приймаю ![]()

![]() за постійні прокладки.

за постійні прокладки.

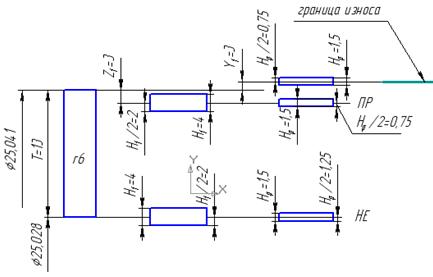

Кількість змінних прокладок:

Товщина змінних прокладок:

![]()

Через велику кількість отриманних прокладок, приймаємо стандартні прокладки 1 прокладки 0,9 мм, і 1 прокладка 0,03 мм.

Таким чином, в комплект входять постійні прокладки товщиною 2,0 мм 1,3 мм, 0,9 мм і 1 змінна прокладка товщиною 0,03 мм.

2.5 Розрахунок розмірів калібрів для гладкого циліндричного з'єднання

У даній курсовій роботі необхідно розрахувати калібр-пробку і калібр-скобу для отвору ![]() і для валу

і для валу ![]() .

.

Для розрахунку розмірів калібрів виберемо по [5] наступні дані:

– зсув поля допуску калібру всередину поля допуску деталі Z (Z1) і a (a1);

– допустимий вихід розміру зношеного калібру за межу поля допуску калібра-пробки Y і калібра-скоби Y1;

– допуск на виготовлення калібра-пробки H і калібру скоби H1;

– допуск на виготовлення контркалібру для пробки Hp|.

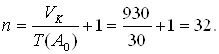

Граничні розміри для отвору ![]() :

:

Dmax = D + ES = 25 + 0,021 = 25,021 мм;

Dmin = D + EI = 25 + 0 = 25 мм.

По [5] для IT7 і інтервалу розмірів 18…30 мм знаходимо дані для розрахунку калібрів Z = 0,003 мм; Y = 0,003 мм; (a= 0 мм; H = 0,004 мм. Формули для розрахунку розмірів калібрів по [5].

Граничні розміри прохідного нового калібра-пробки:

ПРmax = Dmin + Z + H / 2 = 25 + 0,003 + 0,004 / 2 = 25,005 мм;

ПРmin = Dmin + Z – H / 2 = 25 + 0,003 – 0,004 / 2 = 25,001 мм.

Виконавчий розмір калібра-пробки ПР 25,005–0,004.

Найменший розмір зношеного прохідного калібра-пробки:

ПРізн = Dmin – Y = 25 – 0,003 = 24,997 мм.

Коли калібр ПР матиме цей розмір, його потрібно вилучити з експлуатації.

Граничні розміри непрохідного нового калібра-пробки:

НЕmax = Dmax + H / 2 = 25,021 + 0,004 / 2 = 25,023 мм;

НЕmin = Dmax – H / 2 = 25,021 – 0,004 / 2 = 25,019 мм.

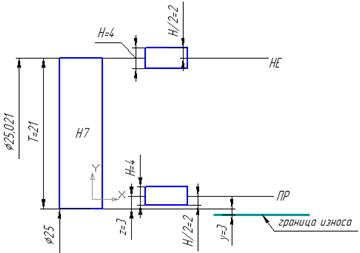

Виконавчий розмір калібра-пробки НЕ 25,023–0,004. Граничні розміри для валу ![]() :

:

dmax = d + es = 25 + 0,041 = 25,041 мм;

dmin = d + ei = 25 + 0,028 = 25,028 мм.

По [5] для IT6 і інтервалу розмірів 18…30 мм знаходимо дані для розрахунку калібрів (a1 = 0 мм; Z1 = 0,003 мм; Y1=0,003 мм; Н1=0,004 мм; Нр=0,0015 мм. Формули для розрахунку розмірів калібрів по [5].

Граничні розміри прохідного нового калібра-скоби:

ПРmax = dmax – Z1 + H1 / 2 = 25,041 – 0,003 + 0,004 / 2 = 25,040 мм;

ПРmin = dmax – Z1 – H1 / 2 = 25,041 – 0,003 – 0,004 / 2 = 25,036 мм.

Виконавчий розмір калібра-скоби ПР 25,036+0,004.

Найбільший розмір зношеного прохідного калібра-скоби:

ПРізн = dmax + Y1 = 25,041 + 0,003 = 25,044 мм.

Коли калібр ПР матиме цей розмір, його потрібно вилучити з експлуатації. Граничні розміри непрохідного нового калібра-скоби:

НЕmax = dmin + H1 / 2 = 25,028 + 0,004 / 2 = 25,030 мм;

НЕmin = dmin – H1 / 2 = 25,028 – 0,004 / 2 = 25,026 мм.

Виконавчий розмір калібра-скобы НЕ 25,026+0,004. Граничні розміри прохідного контркалібру:

К–ПРmax = dmax – Z1 + Hp / 2 = 25,041 – 0,003 + 0,0015 / 2 = 25,03875 мм;

К–ПРmin = dmax – Z1 – Hp / 2 = 25,041 – 0,003 – 0,0015 / 2 = 25,03725 мм.

Виконавчий розмір контркалібру К–ПР 25,03725–0,0015. Граничні розміри контркалібру для контролю зносу:

К–Іmax = dmax + Y1 + Hp / 2 = 25,041 + 0,003 + 0,0015 / 2 = 25,04475 мм;

К–І min = dmax + Y1 – Hp / 2 = 25,041 + 0,003 – 0,0015 / 2 = 25,04325 мм.

Виконавчий розмір контркалібру К– ПР 25,03725–0,0015. Граничні розміри непрохідного контркалібру:

К–НЕmax = dmin + Hp / 2 = 25,028 + 0,0015 / 2 = 25,02875 мм;

К–НЕ min = dmin – Hp / 2 = 25,028 – 0,0015 / 2 = 25,02725 мм.

Виконавчий розмір контркалібру К– НЕ 25,02725–0,0015.

Таблиця 2.2. Розрахунок розмірів калібрів

| Найменування калібру | Граничні розміри, мм | Виконавчий розмір, мм | ||

| найбільший | найменший | зношений | ||

| Пробка | ||||

| ПР | 25,005 | 25,001 | 24,997 | 25,005–0,004 |

| НЕ | 25,023 | 25,019 | — | 25,023–0,004 |

| Скоба | ||||

| ПР | 25,040 | 25,036 | 50,044 | 25,036+0,004 |

| НЕ | 25,030 | 25,026 | — | 25,026+0,004 |

| Контркалібр | ||||

| К–ПР | 25,03875 | 25,03725 | — | 25,03725–0,0015 |

| К–НЕ | 25,02875 | 25,02725 | — | 25,02725–0,0015 |

| К–И | 25,04475 | 25,04325 | — | 25,04325–0,0015 |

Побудуємо схеми полів допусків на виготовлення калібра-пробки (рис. 2.3) і калібра-скоби (рис. 2.4)

Рисунок 2.3. Схема полів допусків на виготовлення калібра-пробки

Рисунок 2.4. Схема полів допусків на виготовлення калібра-скоби

3. ТЕХНОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 3.1 Аналіз технологічності конструкції деталі

Досліджувана деталь - циліндрове прямозубе зубчате колесо. Матеріалом деталі є конструкційна вуглецева сталь 45 ГОСТ 1050-88. Дана сталь застосовна для вал-шестерен, колінчастих і розподільних валів, шестерень, шпінделів, бандажів, циліндрів, кулачків і інших нормалізованих, покращуваних і таких, що піддаються поверхневій термообробці деталей, від яких вимагається підвищена міцність. Хімічний склад стали, механічні, фізичні і технологічні властивості приведені таблицях нижче.

Таблиця 3.1. Хімічний склад сталі 45

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Cu,% | As,% |

| 0.42 - 0.5 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

При проектуванні деталі витримані всі вимоги стандартів по ГОСТ 2.403-75.

Необхідна твердість (300…340 НВ) досягається поліпшенням.

При серійному виробництві доцільніше застосовувати штампування в прикладних штампах, що дозволяє конфігурація деталі.

Як конструкторська і технологічна бази при обробці зубів колеса прийнята циліндрова поверхня; як вимірна – вісь колеса. Це є нетехнологічним, оскільки порушується принцип єдності баз.

При виготовленні деталі використовується в основному стандартне технологічне оснащення.

На кресленні деталі є всі види, перетини і розрізи необхідні для того, щоб представити конструкцію деталі.

Замінити деталь збірним вузлом або армованою конструкцією представляється недоцільним.

Всі поверхні деталі доступні для обробки і вимірювань. Можливе використання високопродуктивного устаткування і стандартного технологічного оснащення.

Умови для урізування і виходу ріжучого інструменту забезпечені конструкцією деталі. Всі отвори деталі є крізними.

Нетехнологічних елементів конструкція деталі не має, а також не виникає труднощів при витримці заданих допусків на розміри і необхідної шорсткості. Величина радіального биття не повинна перевищувати 0,05мм|. Приймаються допуски на торцеве биття 0,06мм|. Допуск круглої і циліндричності центрального отвору складає 0,01мм|. При витримці цих вимог технологічних труднощів не виникає.

На центральному отворі колеса передбачені західні фаски, які полегшують його монтаж при виготовленні і збірку при застосуванні.

Найбільш точною поверхнею деталі є поверхня Ø71H7. Забезпечення цієї точності вимагає обробки абразивним інструментом. Точність отвору відповідає точності зубчатого вінця. Дана поверхня є базою, що робить деталь технологічною.

В цілому деталь є технологічною.

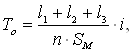

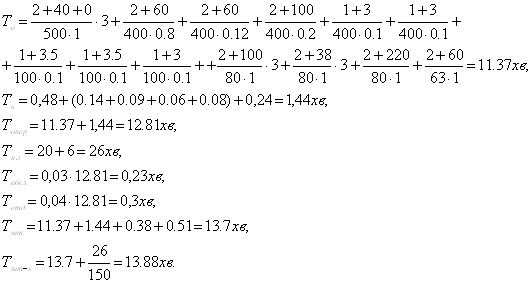

3.2 Визначення типу виробництва

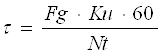

Розрахуємо такт випуску по відомих залежностях:

, (3.1)

, (3.1)

де ![]() - річний дійсний фонд часу роботи устаткування;

- річний дійсний фонд часу роботи устаткування;

![]() - коефіцієнт, що враховує втрати по організаційних причинах,

- коефіцієнт, що враховує втрати по організаційних причинах, ![]() =0,75;

=0,75; ![]() - програма випуску деталей за рік,

- програма випуску деталей за рік, ![]() = 150 шт.

= 150 шт.

Fg=Fn (1-P/100),(3.2)

де Fn – номінальний річний фонд часу;

Р – величина простоїв устаткування по організаційно-технічних причинах. Приймаємо Р=10% .

Fn=(Дпр∙φпр+ Дφ)· с, (3.3)

де Дпр – число передсвяткових днів в році;

φпр - тривалість зміни в передсвяткові дні;

Дφ – число повних робочих днів в році;

Дпр – тривалість зміни в робочі дні;

с - кількість робочих змін.

При п’ятиденному робочому тижні (тривалістю 40 годин) загальна кількість робочих днів в 2009 році складає:

Np=366-114=252, (3.4)

114 - кількість неробочих і святкових днів.

Тоді, враховуючи число робочих змін с =2; тривалість зміни φпр =8 годин; тривалість зміни в передсвятковий день φпр=7 годин; кількість передсвяткових днів Дпр=6; кількість повних робочих днів Д=246, отримаємо:

Fn=(7·6 + 246·8 )·2 = 4020 год.;

Fg= 4020 (1-0,1)= 3618 год.;

![]() сер/шт.

сер/шт.

Визначимо коефіцієнт серійності по формулі:

Kl= , (3.5)

, (3.5)

де ![]() - середня величина штучного часу на механічну обробку.

- середня величина штучного часу на механічну обробку.

Kl=![]()

Тоді, тип виробництва – середньо серійний.

3.3 Вибір способу отримання заготівкиМетод отримання заготівки деталі, його доцільність і економічна ефективність визначається такими чинниками, як форма деталі, її матеріал, габаритні розміри деталі, річна програма випуску деталі. Виходячи з конструкції деталі, типу виробництва, заготівка може бути отримана одним з методів: литвом, куванням або штампуванням.

Оскільки матеріал заготівки – сталь 45 не є придатною для литва, то метод отримання заготівки з литва неприйнятний.

Слід зазначити що сталь 45 добре деформується. Тому виходячи з величини річної програми випуску деталей, особливості конструкції деталі одним з методів отримання заготівки вибираємо штампування в підкладних штампах. Штампування на ГКМ неприйнятне оскільки при даному способі виготовлення виникає необхідність покупки дорогого устаткування.

Обчислимо розрахункову масу поковки:

![]() кг,

кг,

де МД – маса деталі;

kp – коефіцієнт для орієнтовної розрахункової маси поковки.

Виходячи з конфігурацій заготівки визначуваний:

- Група стали – М1;

- Клас точності – Т4.

Для визначення ступеня складності поковки розрахуємо відношення маси поковки до маси простої геометричної фігури, в яку можна вписати деталь:

![]() ;

;

![]() .

.

Згідно графіку [1] отримуємо ИИ=13.

На підставі початкового індексу визначаємо допуски і припуски і складаємо таблицю.

Таблиця 3.2. Вибір припусків і допусків на оброблювані розміри

| Розміри деталі, мм | Допуск, мм | Припуск, мм | Розмір заготовки, мм |

| Ø 390 h11 | +6 -6 | 16∙2 | Ø 422 |

| Ø 340 H14 | +5 -5 | 21∙2 | Ø 298 |

| Ø 120 h14 | +3 -3 | 11∙2 | Ø 142 |

| Ø 71 H7 | +2 -2 | 9∙2 | Ø 53 |

| 100 h12 | +2 -2 | 9 | 109 |

| 105 h11 | +3 -3 | 10 | 115 |

| 18 h14 | +2 -2 | 6 | 12 |

Визначимо масу заготівки по залежності:

G3= ρ· V· K ,(3.6)

де ρ=7810 - густина метала, кг/м3;

К - коефіцієнт, що враховує відходи металу;

V3- об'єм заготівки, який дорівнює сумі об'ємів заготівки.

G3=7810۰0,004۰1,1=34,4 кг.

Визначимо коефіцієнт використання металу по формулі:

![]() ,(3.7)

,(3.7)

де Gg- маса деталі.

Технічні вимоги на заготівку: Штампувальні радіуси 4 мм, штампувальні ухили для зовнішніх поверхонь 7˚, для внутрішніх поверхонь 10˚, допустима величина зсуву частин штампів 1,4 мм, допустима величина залишкового облоя 1,6 мм.

Рисунок 3.1 – Ескіз заготівки поковки колеса

3.4 Вибір маршруту обробки деталі

Враховуючи точність і якість поверхонь деталі розробимо маршрут їх обробки.

Таблиця 3.3. Маршрутна карта обробки зубчатого колеса

| № поверхні | Конструктів-ний розмір елементарної поверхні | Якість поверхневого шару | Технологічні переходи | Досягаємий рівень якості | ||

| Квалітет | Шорсткість Rа,мкм | Квалітет | Шорсткість Rа,мкм | |||

| 1,2 | 105h11 | 11 | 3,2 | Чистове точіння | 11 | 3,2 |

| Чорнове точіння | 12 | 6,3 | ||||

| 3 | Æ71Н7 | 7 | 1,6 | Чистове шліфування | 7 | 1,6 |

| Чорнове шліфування | 8 | 3.2 | ||||

| Чистове точіння | 10 | 6,3 | ||||

| Чорнове точіння | 12 | 12,5 | ||||

| 4 | 20Js9 | 9 | 3,2 | Протягування | 9 | 3,2 |

| 5 | 390h11 | 11 | 3,5 | Чорнове точіння | 12 | 6,3 |

| Чистове точіння | 11 | 3,2 | ||||

| 6 | Æ56H14 | 12 | 6,3 | Розсвердлю-вання ё | 14 | 12,5 |

| Розсвердлю-вання | ||||||

| Свердління | 12 | 6,3 | ||||

| 7,8 | 100h12 | 12 | 6,3 | Чорнове точіння | 12 | 6,3 |

| 9 | 100 | 9 | 3,2 | Однократне фрезерування | 9 | 3,2 |

Використовуючи результати розробки МОН, приведемо перелік операцій технологічного процесу в їх технологічній послідовності. Представимо його виді таблиці.

Таблиця 3.4. Операційна карта обробки зубчатого колеса

| № Опе-рації | Технологічна операція | Елементарна поверхня |

| 015 | Токарно- гвинторізна | Точити поверхні 1,2,3 за програмою Точити поверхні 3,4,5 за програмою Точити поверхню 5 за програмою Розточити крізний отвір 6 за програмою Розточити крізний отвір 6 за програмою Точить фаски 7,8,9 за програмою |

| 020 | Токарно-револьверна | Підрізати торець Æ390h11/Æ340Н14 Підрізати торець Æ120h14/Æ71Н7 начорно Підрізати торець Æ120h14/Æ71Н7 начисто Точить поверхню Æ120h14 Точить поверхню Æ390h11 начорно. Точить поверхню Æ390h11 начисто. Розточити поверхню Æ340Н14 Точити поверхню 18h14 Точити фаски 3х45°, 3,5х45°. |

| 025 | Радіально- свердлильна | Свердлити 6 отворів Æ20 H14 Розсвердлити 6 отворів Æ40 H14 Розсвердлити 6 отворів Æ56 H14 |

| 030 | Горізонтально- протяжна | Протягнути плішковий паз B=20Js9 |

| 035 | Зубофрезерна | Фрезерувати 76 зубьев |

| 040 | Внутрішліфувальна | Шліфувати поверхню Æ71Н7 начорно. Шліфувати поверхню Æ71Н7 начисто. |

Припуск – шар матеріалу, який віддаляється з поверхні заготівки в цілях досягнення заданих властивостей оброблюваної поверхні деталі.

Проміжні допущення мають дуже важливе значення в процесі розробки технологічних операцій механічної обробки деталей. Правильне призначення допущень на обробку заготівки забезпечує економію матеріальних і трудових ресурсів, якість продукції, яка випускається, знижує собівартість виробів.

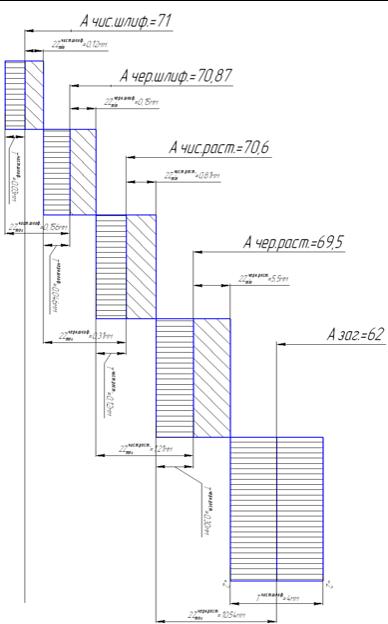

Визначення елементів припуску і заповнення розрахункової таблиці для діаметрального розміру O71Н7.

Етапи обробки поверхні:

1. Отримання заготівки куванням в підкладних штампах;

2. Чорнове розточування H12;

3. Чистове розточування H10;

4. Чорнове шліфування H8;

5. Чистове шліфування H7.

Таблиця 3.5. Величини нерівностей для різних видів обробки

|

| h, мкм | |

| Заготовка |

| - |

| Чорнове розточування | 125 | 120 |

| Чистове розточування | 40 | 40 |

| Чорнове шліфування | 15 | 15 |

Для заготівки сумарна похибка визначається по формулі:

![]() , (3.8)

, (3.8)

де ![]() - похибка жолоблення;

- похибка жолоблення; ![]() - похибка зсуву штампів.

- похибка зсуву штампів.

Згідно [1]: ![]() мкм;

мкм; ![]() мкм.

мкм.

![]() мкм.

мкм.

Для подальших переходів сумарна похибка визначається по формулі:

![]() , (3.9)

, (3.9)

де ![]() - коефіцієнт уточнення.

- коефіцієнт уточнення.

Для чорнового точіння: ![]() ;

;

Для чистового точіння: ![]() ;

;

Для чорнового шліфування: ![]() ;

;

Для чистового шліфування: ![]()

![]() мкм;

мкм;

![]()

![]() ;

;

![]() мкм.

мкм.

Погрішність установки розраховується по формулі:

![]() , (3.10)

, (3.10)

де ![]() - погрішність базування;

- погрішність базування;

![]() - погрішність закріплення.

- погрішність закріплення.

При установці в трикулачковому самоцентрующому патроні ![]()

Величину припуску для всіх переходів розраховуємо по формулі:

![]() ; (3.11)

; (3.11)

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Дані розрахунків заносимо в таблицю.

Таблиця 3.6. Результати розрахунку припусків

| Этап | Квалітет | Елементи припуску,мкм | Допуск ,мм | Операційний розмiр, мм | Розмір припуску мм | |||||

| Rz | h | ∆E | E | Розра-хунковий | Округл | max | min | |||

| Заг-ка | - | 1250 | 1868 | 0 | 4,0 | 71 | 71 | - | - | |

| Чор.роз. | H12 | 125 | 120 | 113 | 100 | 0,30 | 70,874 | 70,87 | 10,54 | 5,5 |

| Чист.роз | H10 | 40 | 40 | 11 | 100 | 0,12 | 70,61 | 70,6 | 1,21 | 0,81 |

| Чор.Шл. | H8 | 15 | 15 | 1 | 10 | 0,046 | 69,52 | 69,5 | 0,31 | 0,15 |

| Чис.Шл. | H7 | - | - | - | 10 | 0,030 | 59,28 | 62 | 0,156 | 0,084 |

Операцiйнi розмiри визначаються таким чином:

![]()

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Розміри припуска розраховуються по наступних формулах:

![]() ; (3.12)

; (3.12)

![]() ; (3.13)

; (3.13)

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Побудуємо схему розташування допусків і припусків для розмір внутрішнього отвору Ø71H7.

Для останніх поверхонь заготівки результати розрахунків заносимо в таблицю 3.5.3.

Таблиця 3.7. Результаті визначення операційних розмірів

| Поверхня деталі | Технологічні переходи по обробці поверхні | Допуск Т, мкм | Мінімальний припуск|2Zmin,мм | Номінальний операційний розмір, мм | |

| розрахунк. | округлений | ||||

| Ø 390 h11 | Чорнове точіння | 570 | 23,43 | 390 | 390 |

| Чистове точіння | 360 | 2,07 | 392,57 | 392,5 | |

| 100 h12 | Чорнове точіння | 350 | 7 | 100 | 100 |

| 105 h11 | Чорнове точіння | 350 | 5,6 | 106.45 | 106.41 |

| Чистове точіння | 220 | 1,15 | 105 | 105 | |

| 18 h14 | Чорнове точіння | 430 | 4 | 18 | 18 |

| 340 H14 | Чорнове точіння | 1400 | 37 | 340 | 340 |

| 120 h14 | Чорнове точіння | 870 | 19 | 120 | 120 |

Рисунок 3.2. Схема розташування припусків і допусків для діаметрального розміру Ø71Н7

3.6 Вибір ріжучого інструментуВидалення припуску із заготівки здійснюється за допомогою ріжучого інструменту. Згідно з [9] виберемо ріжучій інструмент. Результаті вибору ріжучого інструменту представлені в таблиці 3.6.1.

Таблиця 3.8. Результати вибору ріжучого інструменту

| Найменування | Ріжучий інструмент | Вимірювальний інструмент | |

| Операції | Перехід | ||

| Токарно-гвинторізна з ЧПК | Установ А | ||

| Точіння поверхні 14, 11, 7 за програмою | Різець контурний T5K10 2103-0714 ГОСТ 20872-80 | Штангенциркуль ШЦЦ-II-125-0,01 ГОСТ 166-89, шаблон спеціальний | |

| Точіння поверхні 1,10,14 за програмою | Різець контурний T5K10 2103-0714 ГОСТ 20872-80, Різець контурний T15K6 2103-0714 ГОСТ 20872-80, | Штангенциркуль ШЦЦ-II-125-0,01 ГОСТ 166-89, шаблон спеціальний | |

| Розточ. отв.3 за програмою | Різець розточ. 2140-0007 Т5К10 ГОСТ 2140-0027, Різець розточ. 2140-0007 Т15К6 ГОСТ 2140-0027 | Штангенциркуль ШЦЦ-II-125-0,01 ГОСТ 166-89, шаблон спеціальний | |

| Токарно-револьверна | Установ А | ||

| Підрізка торця 1 | Різець підріз.2112-0005 T5K10 ГОСТ 18880-73 | Штангенциркуль ШЦЦ-II-125-0,01 ГОСТ 166-89 | |

| Підрізка торця 2 (начорно) | Різець підріз.2112-0005 T5K10 ГОСТ 18880-73 | Штангенциркуль ШЦЦ- II-125-0,01 ГОСТ 166-89 | |

| Підрізка торця 3 (начисто) | Різець підріз.2112-0005 T15K6 ГОСТ 18880-73 | Штангенциркуль ШЦЦ- II-125-0,01 ГОСТ 166-89 | |

| Точіння поверхні. 4 | Різець прох.2103-0023 T5K10 ГОСТ 18879-73 | Штангенциркуль ШЦЦ- II-125-0,01 ГОСТ 166-89 | |

| Точіння поверхні. 5 (начорно) | Різець прох.01392 T5K10 ГОСТ 25395-82 | Штангенциркуль ШЦЦ-III-400-0,01 ГОСТ 166-89 | |

| Точіння поверхні 6 (начисто) | Різець прох.01392 T15K6 ГОСТ 25395-82 | Штангенциркуль ШЦЦ-III-400-0,01 ГОСТ 166-89 | |

| Точіння поверхні 7 | Різець прох.2103-0023 T5K10 ГОСТ 18879-73 | Штангенциркуль ШЦЦ- II-125-0,01 ГОСТ 166-89 | |

| Точіння поверхні 8 | Різець спеціальний | Штангенциркуль ШЦЦ- II-125-0,01 ГОСТ 166-89 | |

| Точіння фасок 3,5х45˚,3х45 | Різець фасоч.2136-0710 ГОСТ 18875-73 | Шаблон спеціальний | |

| Установ А | |||

| Свердління 6 отворів | Спіральне свердло Ø20, 2301-3032 Р6М5 ГОСТ 10903-77 | Штангенциркуль ШЦК-II-125-0,1 ГО | |

| Радіально - свердлильна | Установ А | ||

| Розсвердлювання 6 отворів | Спіральне свердло Ø56, 2301-0174 Р6М5 ГОСТ 10903-77 | Штангенциркуль ШЦК-II-125-0,1 ГО | |

| Горизонт. - протяжна | Установ А | ||

| Протягуван-ня плішкового гара | Протяжка 2405-1131 ГОСТ 18217-80 | Спеціальний | |

| Зубофрезерна | Установ А | ||

| Фрезерувати 76 зубів | Фреза 2510-4324 Р6М5 ГОСТ 9324-80 | Зубомір зсуву-2350-АВ Ту2-034-231-88; крокомір кроку зачеплення М1ГОСТ 3883-81; нормалемір М01-ав ГОСТ 7760-81) | |

| Внутришліф. | Установ А | ||

| Шліфув. отв.3 (начорно) | Круг 2720 – 0024 ГОСТ 16167 - 90 | Калибр – пробка 8133-0291 ГОСТ16780-71 | |

| Шліфув. отв.3 (начисто) | Круг 2720 – 0024 ГОСТ 16167 - 90 | Калибр – пробка 8133-0291 ГОСТ16780-71 | |

Враховуючи кількість деталей в партії, тип виробництва і матеріал заготівки, для обробки зовнішніх циліндрових поверхонь можна використовувати верстати токарної групи.

Вибираємо токарно-револьверний верстат 1Г340. Токарно-револьверний верстат 1Г340 з горизонтальною віссю повороту револьверної головки призначено для високопродуктивної обробки в патроні сталевих виробів. Ріжучий інструмент з твердих сплавів, необхідний для обробки виробу, закріплюється у восьми позиціях револьверної головки і в одній позиції поворотної різцевої головки поперечного супорта.

Для обробки отворів застосовуються верстати свердлильної групи. Вибираємо радіально-свердлильний верстат 257 призначений для свердління в суцільному матеріалі, розсвердлювання, зенкерування, розгортання.

Для виконання зубофрезерної операції вибираю зубофрезерний верстат моделі 53А50.

Для обробки паза шпони вибираю верстат 7Б57.

Для досягнення необхідної точності отвору 3 застосовуємо внутрішліфувальний верстат моделі 3К228В|.

Результати вибору металообробних верстатів представлені в таблиці 3.7.1.

Таблиця 3.9. Результати вибору металорізальних верстат

| № п/п | Модель і призначення | Технічна характеристика | |

| 1. | Токарно – гвинторізний 16К30Ф3 | Макс. діаметр оброблюваної заготовки, мм: | |

| над станиною | 630 | ||

| над супортом | 320 | ||

| Макс. довжина оброблюваної заготовки | 320 мм. | ||

| Довжина розточування при обробці в патроні | 100 мм. | ||

| Частота обертання шпинделя | 6,3-1250 об/хв. | ||

| Число частот обертання шпинделя, об/хв | 24 | ||

| Число частот обертання шпинделя, перемикаємих за програмою, об/хв | 12 | ||

| Межі робочих подач супорта, мм/хв: | |||

| поздовжніх | 1-1200 | ||

| поперечних | 1-600 | ||

| Прискорені подачі супорта, мм/хв: | |||

| поздовжні | 4800 | ||

| поперечні | 2400 | ||

| Кількість інструментів | до 8 | ||

| Габарити станка, мм | 4360х2200х1600 | ||

| Маса без виносного устаткування, кг | 6300 | ||

| Маса з виносним устаткуванням, кг | 7400 | ||

| 2. | Горизонтально – протяжний 7Б57 | Габаритна довжина, мм | 9400 |

| Габаритна ширина, мм | 2500 | ||

| Габаритна висота, мм | 1910 | ||

| Потужність, кВт | 37 | ||

| Діаметр отвору в планшайбі, мм | 200 | ||

| Швидкість робочого ходу протяжки, м/мін | 1,0 – 6,15 | ||

| Швидкість зворотного ходу протяжки, що рекомендується, м/хв | 20 – 25 | ||

| Номінал тягової сили, кН | 400 | ||

| Найбільша довжина ходу санчат, мм | 2000 | ||

| Довжина робочої поверхні опорної плити, мм | 560 | ||

| Ширина робочої поверхні опорної плити, мм | 560 | ||

| Діаметр отвору в опорній плиті під планшайбу, мм | 250 | ||

| Маса верстата, кг | 13500 | ||

| 3 | Радіально-свердлильний 257 | Межі вильоту осі шпінделя від колони, мм | 500-2000 |

| Найбільший діаметр отвору,мм | 75 | ||

| Межі відстані від торця шпінделя до плити, мм | 600-1750 | ||

| Найбільше осьове переміщення шпинделя | 450 | ||

| Число скоростей обертання шпінделя | 22 | ||

| Потужність , кВт | 7 | ||

| Межа чисел оборотів шпінделя за хвилину | 11,2-1400 | ||

| 4 | Токарно – револьверний станок 1Г340 | Найбільший діаметр оброблюваної заготівки в патроні, мм | |

| Над станиною | 400 | ||

| Над поперечним супортом | 200 | ||

| Число позицій револьверної головки | 16 | ||

| Діаметр отвору револьверної головки для закріплення інструменту, мм | 14 отверстий диаметром 30 | ||

| 5 | Внутрішліфувальний 3К228В | Найбільший діаметр, мм: | |

| встановлюваної заготівки | 560 | ||

| встановлюваної заготівки в кожусі | 400 | ||

| Найбільша довжина, мм: | |||

| встановлюваної заготівки | 200 | ||

| при найбільшому діаметрі отвору шліфування | 200 | ||

| Діаметр шліфованих отворів, мм | 50...200 | ||

| Найбільший хід столу, мм | 630 | ||

| Найбільше налагоджувальне поперечне переміщення, мм: | |||

| шліфувальної бабці: вперед (від робочого) | 60 | ||

| назад (на робочого) | 10 | ||

| бабці заготівки: | |||

| вперед (від робочого) | 200 | ||

| назад (на робочого) | 50 | ||

| Найбільший кут повороту бабці заготівки, град | 30 | ||

| Найбільший діаметр і висота шліфувального круга, мм | 180 х 63 | ||

| Швидкість руху столу, м/хв: при правці шліфувального круга | 0,1...2 | ||

| при шліфуванні | 1...7 | ||

| при швидкому подовжньому підведенні і відведенні | 10 | ||

| Частота обертання шпінделя, об/хв: | |||

| внутришліфувального | 75 100 150 200 | ||

| бабки заготовки | 1,66...10 | ||

| Торцешіифовального пристосування | 66,66 | ||

| Потужність електродвигуна приводу шліфувального круга, кВт | 5,5 | ||

| Маса (з приставним устаткуванням), кг | 6900 | ||

| Найбільший діаметр, мм: | |||

| встановлюваної заготівки | 560 | ||

| встановлюваної заготівки в кожусі | 400 | ||

| Найбільша довжина, мм: | |||

| встановлюваної заготівки | 200 | ||

| 6. | Зубофрезерний станок 53А50 | при найбільшому діаметрі отвору шліфування | 200 |

| Діаметр шліфованих отворів, мм | 50...200 | ||

| Найбільший діаметр нарізуваних коліс, мм | 500 | ||

| Найбільший модуль зубів нарізуваних коліс, мм | 8 | ||

| Найбільший кут нахилу зубів нарізуваних коліс, град. | ±60 | ||

| Найбільший вертикальний хід фрези, мм | 360 | ||

| Найбільший діаметр фрези, встановленої в супорті, мм | 180 | ||

| Осьове переміщення фрези, мм | 200 | ||

| Частота обертання шпінделя фрези, об/хв | 40-405 | ||

| Подача, мм/об.: вертикальна радіальна осьова | 0,75-7,5 0,2-2,25 0,13-2,6 | ||

| Потужність головного електродвигуна, кВт | 10 | ||

| Маса, т | 9,7 | ||

Розрахуємо режими різання для розсвердлювання отвору Ø56.

Свердлення, зенкерування і розгортання є найбільш поширеними| технологічними способами обробки круглих отворів.

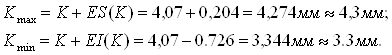

Свердлення (рис.3.3) - основний метод утворення отворів в металі оброблюваних заготовок.

Рисунок 3.3. Схема різання при свердленні і розсвердлюванні

При свердленні, як правило, використовуються стандартні свердла, що мають дві ріжучі кромки, розташовані діаметрально щодо один одного.

Просвердлені отвори найчастіше не мають абсолютно правильної циліндричної форми. Їх поперечні перерізи представляють форму овалу, а подовжні - невелику конусність.

Глибина різання.

При свердленні глибина різання приймається t=0,5D, а при розсвердлюванні, зенкеруванні або розгортанні t=0,5(D-d), де D-діаметр інструменту, мм; d - діаметр попереднього отвору, мм.

t=0,5(D-d)=0,5(56-40)=8 мм.

Подача.

Подачу призначаю керуючись додатком [5] S=0.8 мм/об.

Призначена подача має бути скоректована по паспорту вибраного верстата. При цьому необхідно витримати умову: Sст <S, де Sст - остаточно встановлене по паспорту значення подачі. Scт=0,8 мм/об.

Швидкість різання.

Швидкість різання, м/хв, визначається:

![]() , (3.14)

, (3.14)

де D - діаметр свердла, зенкера або розгортки, мм;

Kv - загальний поправочний коефіцієнт.

Загальний поправочний коефіцієнт на швидкість різання, такий, що враховує фактичні умови різання визначається по формулі:

![]() (3.15)

(3.15)

де Кмv - коефіцієнт на оброблюваний матеріал; Киv - коефіцієнт на інструментальний матеріал; Кlv - коефіцієнт, що враховує глибину свердлення; Коефіцієнт Kмv розраховується таким чином:

При обробці стали:

![]() .

.

При обробці сірого чавуну:

![]() .

.

При обробці ковкого чавуну:

![]() .

.

Коефіцієнт, що враховує глибину отвору Кlv при свердленні приймається залежно від діаметру свердла.

![]() .

.

Після визначення швидкості різання, розраховується частота обертання шпінделя верстата np:

![]() (3.16)

(3.16)

де D - діаметр інструменту, мм.

![]() .

.

Набутого значення np коректується по паспорту верстата і приймається найближчий менший ступінь ncт=125 об/хв.

Обертальний момент, Нм і осьова сила, Н, розраховуються по наступних формулах:

![]() (3.17)

(3.17)

![]() , (

, (![]()

де ![]() и

и ![]() - коефіцієнти, що враховують умови різання.

- коефіцієнти, що враховують умови різання.

![]() ;

;

![]() .

.

Потужність різання.

Ефективна потужність різання визначається по формулі:

![]() (3.19)

(3.19)

![]()

Потрібна потужність різання:

![]() (3.20)

(3.20)

![]()

3.9 Розробка управляючої програми

Пристрій програмного управління 2Р22 призначений для передачі управляючої програми на виконавські органи токарного верстата. Він виконує наступні фунцкції|:

- введення УП з клавіатури пульта;

- її обробку і редагування безпосередньо на верстаті;

- складання УП за зразком при обробці першої деталі в ручному режимі;

- використання складних циклів багатопрохідної обробки;

- виведення УП на програмоноситель| та ін.

Керуючись [10] розробимо управляючу програму в системі 2Р22 для обробки зубчатого колеса на токарно-гвинторізному верстаті з ЧПК 16К30Ф3.

Таблиця 3.10. Управляюча програма для обробки зубчатого колеса на токарно-гвинторізному верстаті з ЧПК 16К30Ф3

| Обрабка торця 1 N001 S2 250 F0.5 T1* N002 X423 Z-2.5 E* N003 X296* Обрабка торця 2 (черновая) N004 S2 350* N005 X147 Z1 E* N006 Х51* Обрабка торця 2 (чистовая) N007 X-500 Z150 E* N008 S2 315 F0.8 T2* N009 X147 Z0 E* N010 X51* Точіння фасок N011 X-500 Z150 E* N012 S2 350 F0.5 T3* N013 X338 Z-5.5 E* N014 X340 C3* N015 X122 Z-5.5 E* N016 X120 C-3* | Розточування отвору (чорнове) N017 X-500 Z150 E* N018 S2 500 F0.3 T4* N019 X78 Z1 E * N020 Z0* N021 L09 A1 P4* N022 X71 C-3.5* N023 Z-115 M17* Розточування отвору (чистове) N024 X-500 Z150 E* N025 S2 1000 F0.1 T5* N026 X71 Z1 E* N027 L10 B23* N028 M02* |

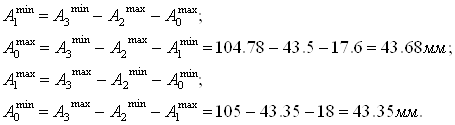

3.10 Аналіз розмірного ланцюга

Розмірним ланцюгом називається послідовний ряд взаємозв'язаних лінійних розмірів, створюючих замкнутий контур і що безпосередньо беруть участь в рішенні поставленої задачі. Кожен розмірний ланцюг містить початкову і складових ланок. Під розмірним технологічним ланцюгом розуміють розмірні ланцюги, ланки яких є операційними розмірами і припусками.

Замикаючим розміром в розмірному ланцюзі називається розмір, який в деталі виходить останнім в процесі її обробки.

З схеми розмірного ланцюга можна визначити рівняння замикаючої ланки.

![]() (3.21)

(3.21)

де ![]() - сума збільшуючих складових ланок ланцюга;

- сума збільшуючих складових ланок ланцюга;

![]() - сума зменшуючих складових ланок ланцюга.

- сума зменшуючих складових ланок ланцюга.

Зв'язок між допусками складових розмірів і замикаючих визначається правилом підсумовування допусків Тi :

![]() (3.22)

(3.22)

Проведемо розмірний аналіз для устанавлюваючого розміру при свердленні отвору. Замикаючою ланкою буде розмір А1, для нього складемо розмірну схему.

Рисунок 3.4. Розмірна схема свердлення отвору

Конструкторський розмір А1 – замикаючий розмір.

А1=18-0,4;

А2=43,5-0,15;

А3=105-0,22;

А0=43,5.

Визначемо ![]() и

и ![]() склавши рівняння:

склавши рівняння:

Допуск Т на розмір A0 буде дорівнювати:

![]()

Отриманий розмір ![]()

Для нормування технологічного процесу вибираю операцію з найбільшою кількістю переходів – токарно-револьверну операцію .

Основний час обробки визначаємо по формулі [4]:

(3.23)

(3.23)

де ![]() - довжина урізування інструменту на робочій подачі;

- довжина урізування інструменту на робочій подачі;

![]() -довжина робочого ходу;

-довжина робочого ходу;

![]() - довжина перебігання;

- довжина перебігання;

![]() - число проходів інструменту;

- число проходів інструменту;

![]() - хвилинна подача інструменту.

- хвилинна подача інструменту.

Формула для розрахунку допоміжного часу:

![]() (3.24)

(3.24)

де ![]() - час на установку і зняття заготівки;

- час на установку і зняття заготівки;

![]() -час, пов'язане з переходом;

-час, пов'язане з переходом;

![]() -час на вимірювання.

-час на вимірювання.

Оперативний час знаходимо як суму основного і допоміжного :

![]() . (3.25)

. (3.25)

Формула для визначення підготовчо-завершального часу:

![]() , (3.26)

, (3.26)

де ![]() - час на наладку верстата, інструменту, пристосувань;

- час на наладку верстата, інструменту, пристосувань;

![]() - час на отримання інструменту до початку обробки і здачу після закінчення.

- час на отримання інструменту до початку обробки і здачу після закінчення.

Штучний час знаходимо по формулі:

![]() (3.27)

(3.27)

де ![]() = 0,03

= 0,03 ![]() - час на обслуговування верстата; Т =0.04

- час на обслуговування верстата; Т =0.04 ![]() - час нормованого відпочинку. Штучно-калькуляційний час знаходимо по формулі:

- час нормованого відпочинку. Штучно-калькуляційний час знаходимо по формулі:

![]() , (3.28)

, (3.28)

де N – розмір партії. Використовуючи формули (9.1) -(9.6), для визначення Т![]() , Т

, Т![]() , Т

, Т![]() , Т

, Т![]() , Т

, Т![]() знаходимо Т

знаходимо Т![]() для кожної операції.

для кожної операції.

Вибір найкращого варіанту технологічного процесу зі всіх можливих може бути здійснений різними способами. Якщо зі всіх можливих варіантів є такий, на впровадження якого потрібний найменші капітальні вкладення і який забезпечує найнижчу собівартість одиниці продукції, цей варіант є якнайкращим. Проте на практиці частіше варіанти з великими питомими капітальними вкладеннями забезпечують при впровадженні меншу собівартість одиниці продукції. У цих випадках технологічний варіант визначається за допомогою нормативного коефіцієнта ефективності або приведених витрат.

При визначенні раціональності заміни варіанту техніки, що діє, технології, способу організації виробництва новим розраховують коефіцієнт порівняльної ефективності [8].

![]() (3.29)

(3.29)

Тут С – собівартість продукції, а К – капітальні вкладення, ![]() – нормативний коефіцієнт ефективності,

– нормативний коефіцієнт ефективності, ![]() = 0,15.

= 0,15.

Порівняємо такі варіанти технологічного процесу (операція 020):

0 комментариев