Навигация

Иерархия структуры ремонтных подразделений в условиях аутсорсинга

5. Иерархия структуры ремонтных подразделений в условиях аутсорсинга

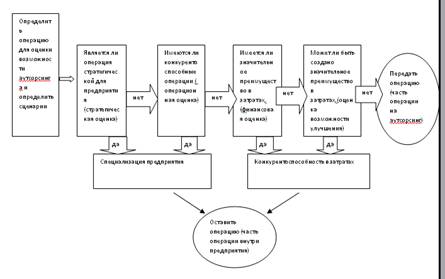

Первая и самая сложная задача - выбор оптимальной модели организации сервиса на предприятии. Для решения этого вопроса необходимо найти разумный компромисс между желанием собственников повысить капитализацию своих предприятий и вывести все непрофильные активы в самостоятельные структуры - аутсорсинг, и с другой стороны, страх потерять контроль и попасть в зависимость от аутсор-синговой компании.

Основная идея оптимальной структуры организации технического обслуживания (ТО) на основе контроля состояния оборудования была представлена директором отдела технического сервиса и запасных частей SMS DEMAG В. Штоем и может быть кратко сформулирована так: "Делать вовремя то, что необходимо и с наименьшими затратами!" Переход на аутсорсинг - это не просто вывод обслуживающего персонала из структуры металлургического предприятия. Это смена философии ТО, переход на компьютерные методы контроля состояния оборудования, планирования всех задач при осуществлении ТО и ремонтов.

Одним из наиболее ответственных моментов в процессе перехода на современную систему организации ТО является мониторинг оборудования и внедрение экспертных систем, позволяющих не только зафиксировать неисправность, но и предсказать возможность ее появления, а также составить прогноз развития неисправности.

Основная идея концепции - профессиональная поддержка на протяжении всего срока службы оборудования, включающая монтаж и ввод в эксплуатацию, компьютерный каталог запасных частей, диагностику, обучение, модернизацию и реконструкцию из одних рук.

5.1 Организационная структура

В условиях ЮУМЗа организация координационного центра по оказанию услуг в области обслуживания металлургического оборудования может быть представлена по схеме на рис. 1.

Как видно из схемы помимо уже имеющихся служб и отделов (отдел главного механика, отдел главного энергетика, служба главного строителя, главный специалист по печному хозяйству), в организационной структуре службы заместителя главного инженера по ремонтам, техническому перевооружению и реконструкции появляется новая служба ― сервисная. Сервисная служба включает в себя службу телесервиса и мониторинга, мобильную группу по ремонту, реконструкции, модернизации и мониторинга металлургического оборудования, а также службу заказа и доставки запасных частей металлургического оборудования.

Работа сервисной службы осуществляется следующим образом:

- служба телесервиса и мониторинга осуществляет закупку и установку необходимого оборудования для систем непрерывного контроля и диагностики состояния металлургического оборудования. Она также ведет общий контроль всего обслуживаемого оборудования через канал связи и учет всех неполадок;

- мобильная группа – это бригада высококвалифицированных специалистов-гидравликов, автоматчиков и механиков, которые могут быть привлечены при проведении пусконаладочных работ нового и вновь запускаемого оборудования, крупных плановых ремонтов, ремонтов при аварийной ситуации, а также для организации постоянного дежурства. Мобильная группа также осуществляет установку систем мониторинга на металлургическом оборудовании заказчика и проводит диагностику или непрерывный контроль его основных узлов;

- служба заказа и доставки запасных частей металлургического оборудования, на основе проводимых диагностических работ, планирует, заказывает и, в зависимости от возможности осуществления ремонта на месте, доставляет запасные части к месту ремонта.

Таким образом сервисная служба обеспечивает интегрированный мониторинг состояния, планирует и выполняет все виды ремонтов оборудования, поставленного заказчикам, включая капитальные, планирует запасные части.

Задачи сервисной службы:

- в процессе эксплуатации оборудования – применение способов повышения эксплуатационной надежности технических объектов путем снижения износа, предупреждения объемных разрушений и изменения структуры материала конструкций, подверженных температурным, коррозионным воздействиям; применение технических средств мониторинга и диагностики повреждений и контроля режимов эксплуатации;

- при производстве ремонтов и техническом обслуживании – широкое применение средств механизации, инструмента, материалов для ремонтных работ (сборочно-разборочных, монтажных), и тем самым – сокращение ручного труда и повышение качества работ;

- в сфере производства запасных частей – применение прогрессивных методов управления их качеством (надежностью), использование современного станочного парка и технологии производства заготовок и изделий.

5.2 Диагностика и практика её реализации

Диагностика осуществляется с помощью специальных систем мониторинга и диагностических устройств. Системы мониторинга состояния металлургического оборудования ― наиболее эффективное средство снижения расходов на эксплуатацию оборудования. Это достигается перестройкой тактики технического обслуживания: от ремонта вышедшего из строя оборудования к недопущению отказа вообще. Мониторинг осуществляется как он-лайн с помощью датчиков состояния, так и с помощью переносных диагностических устройств, проверяющих состояние оборудования с определенной периодичностью.

При он-лайн мониторинге предусматривается использование комплекса датчиков, регистрирующих основные параметры работы оборудования и технологического процесса, такие как характеристики электродвигателей, температура элементов оборудования, вибрационные процессы (в подшипниковых узлах, зубчатых зацеплениях и др.), рабочие нагрузки и другие, требуемые для данного производства. Полученные параметры передаются на центральный компьютер (сервер), на котором представляются в цифровой форме с помощью аналогово-цифрового преобразователя (АЦП). Некоторые параметры обрабатываются с помощью контроллеров перед передачей сигнала на сервер. Связь датчиков с сервером может осуществляться как по проводам, так и с помощью радиосигнала; в последнем случае надежность системы повышается.

Для реализации системы разработано программное обеспечение, включающее базу данных, достаточно удобный интерфейс, а также систему локальной сети, которая предусматривает не только связь системы датчиков с сервером, но и связь (по проводам или по радио) с другими компьютерами, в том числе переносными, обеспечивающими требуемым объемом информации персонал цеха.

В качестве примера системы он-лайн мониторинга можно рассмотреть систему используемую для исследования нагрузок на лабораторном двухвалковом прокатном стане 180, мнемосхема которого приведена на рисунке 2. Усилия регистрируются на шейках верхнего валка, крутящий момент на валке и величина тока двигателя на холостом ходу и при прокатке стальной заготовки. Тяжелые условия эксплуатации металлургического оборудования практически исключают применение в системах мониторинга традиционных средств тензометрии из-за возможности их повреждения. Поэтому была разработана система регистрации потребляемого тока двигателей привода, величина которого в определенной мере отражает уровень нагрузок в узлах машин. После измерения тока его величины пересчитываются в значения крутящего момента и уровень напряжений в деталях машины. Для этого предварительно проводят тензометрию нагрузок в узлах машины с одновременной регистрацией тока и напряжения двигателя.

Тензометрия с помощью датчиков сопротивления используется только при разработке и внедрении системы и в дальнейшей эксплуатации не требуется, поэтому надежности она не снижает. На рисунке 3 представлены осциллограммы тока двигателя 1(a), усилия Р (б) и крутящего момента М (в) прокатки. Переменный ток измеряют непосредственной оцифровкой синусоидального сигнала 50 Гц с трансформатора тока 50/5А без его выпрямления и какого-либо преобразования, что повышает точность и скорость измерения. В дальнейшем по осциллограммам тока определяют величины нагрузок в деталях привода. Полученные данные позволяют прогнозировать срок службы детали при полном использовании прочностных свойств материала (до разрушения). Повреждающее действие оказывают амплитудные напряжения превышающие предел выносливости детали. Расчет усталостной долговечности выполняется на основании корректированной линейной гипотезы суммирования повреждений.

Мониторинг оборудования включает также систему вибродиагностики. При этом непрерывно получается сигнал от вибродатчиков и отображается виброграмма и ее спектр на экране. Данными для диагностики являются амплитуды наиболее высоких пиков спектрограммы. В случае их внезапного увеличения или смещения производится подача предупреждающего сигнала.

Достоинством системы является возможность непрерывного контроля за соблюдением правил эксплуатации оборудования, а также поддержания параметров технологического процесса в заданных пределах и увеличения за счет этого сроков эксплуатации техники и обеспечения высокого качества продукции.

Таким образом обслуживающий персонал остается в штате предприятия и осуществляет текущее техобслуживание и мелкие ремонты. В случае возникновения нештатной ситуации специалисты с помощью Интернета могут связаться с центральным сервером и получить консультацию в любое время суток. Если этого оказывается недостаточно, то специалисты сервисной службы могут в кратчайшее время прибыть на это предприятие для устранения аварийной ситуации и анализа и устранения причин, ее вызвавших. Планирование капитальных ремонтов и изготовление запасных частей осуществляется сервисной службой при поддержке службы телесервиса и мониторинга.

При диагностике с помощью переносных диагностических устройств контроль состояния оборудования производится с определенной периодичностью.

Наиболее простым и информативным параметром для оценки состояния агрегата является вибрация. В настоящее время накоплен значительный опыт применения методов вибрационного анализа для успешной диагностики самых различных механизмов, создана мощная аппаратная база — от простейших виброметров до сложных виброанализаторов и стационарных систем контроля вибрации.

Однако, как показывает современная мировая практика, для внедрения эффективной стратегии эксплуатации и технического обслуживания оборудования на основании сведений о его состоянии необходим комплексный подход к проблемам вибрационной диагностики: входной контроль, периодический и непрерывный мониторинг роторного оборудования, его диагностика, квалифицированный ремонт с обязательной последующей балансировкой, приемосдаточные испытания.

Наиболее перспективный способ повышения надежности работы оборудования на предприятии — сочетание двух факторов, скоординированной работы служб эксплуатации, технического надзора и ремонта и эффективное применение современных средств вибрационной диагностики. Одной из основных причин повышенной вибрации и быстрого износа узлов роторного оборудования является неуравновешенность ротора, поэтому выполнение квалифицированного ремонта невозможно без использования балансировочных станков. Для контроля состояния большого парка оборудования необходимо содействие эксплуатационного персонала, оснащенного простейшими, не требующими квалификации средствами измерения вибрации.

Достоверная диагностика агрегатов с повышенной вибрацией, выявленных службой эксплуатации, и прогноз их ресурса требует участия специально подготовленных и обученных мобильных диагностических групп, имеющих переносные виброанализаторы и программное обеспечение для накопления вибрационной статистики.

Обходчики или эксплуатационный персонал цеха, оснащенные простейшими приборами для измерения вибрации — виброметрами, не требующими для работы специальных знаний, с определенной периодичностью измеряют уровни вибрации поднадзорного оборудования. Помимо измерений вибрации оцениваются уровни шумов, температура, другие параметры, производится визуальный осмотр. При непосредственном контроле руководства цехов за отчетный интервал времени (неделя, месяц) формируются и передаются в службу диагностики сводные таблицы вибрационного состояния оборудования и заявки на проведение диагностических работ.

На основании поданных заявок специалисты лаборатории вибрации производят дополнительные обследования проблемного оборудования, определяют и в ряде случаев устраняют причины повышенной вибрации, выдают рекомендации по срокам и объемам ремонтных работ. Реализация подобного подхода позволяет максимально эффективно использовать имеющиеся на предприятии человеческие ресурсы и обеспечивать безотказную работу всего оборудования.

Для проведения глубокой диагностики проблемных агрегатов, периодического мониторинга основного оборудования, балансировки в собственных подшипниках, осуществления входного контроля и приемосдаточных испытаний необходимо использовать виброанализаторы, позволяющие хранить в памяти результаты измерений, осуществлять обмен данными с компьютером, выполнять спектральный и другие виды анализа вибрации.

Применение подобных приборов требует определенных знаний и навыков, а их операторы, как правило, — это специально обученные специалисты бюро технической диагностики. При помощи виброанализаторов может быть проведена диагностика вспомогательного оборудования различных производств: вентиляторов, дымососов, воздуходувок, насосов, компрессоров. Несколько сложнее обстоит дело с диагностикой оборудования основных производств (доменного, сталеплавильного, прокатного).

Например, диагностика оборудования прокатных производств (приводов, редукторов, шестеренных клетей, рабочих валков, рольгангов, манипуляторов, кантователей, подъемнокачающихся столов, ножниц, пил, моталок и т.д.) — сложнейшая инженерная задача. Ее успешное решение невозможно без использования современных средств измерения, адаптированных к условиям работы оборудования на металлургических производствах (частые непериодические удары, изменяющиеся частоты вращения, реверсивное движение и т.д.).

Для проведения более детальной диагностики и дополнительных исследований, определения резонансов агрегата в различных точках (амплитудно-фазо-частотные характеристики на разгоне/выбеге), выявления особенностей его работы при изменении нагрузки (временные характеристики), должна быть использована специальная многоканальная виброизмерительная аппаратура с возможностью синхронного измерения вибрации одновременно во многих точках.

Практически невозможно вручную проводить сравнительный анализ по многим агрегатам, поэтому, для хранения, отображения и анализа данных вибрационных измерений всех контролируемых агрегатов, необходима специализированная база данных. Требования к ней также очень высоки. Необходимо обеспечивать возможность оперативного обмена данными с прибором, хранить большие объемы структурированных данных (цех — агрегат — измерительная точка — тип замера — массив данных измерений), иметь мощный инструментарий для отображения различных сравнительных характеристик и возможность автоматического составления протоколов измерений и отчетов.

Для упрощения процедуры диагностики вспомогательного и основного оборудования могут быть использованы экспертные системы. Основная задача таких систем — максимально упростить процесс диагностики и автоматизировать процедуру отчетности, т.е. избавить специалистов от рутинной работы.

Экспертная система с высокой вероятностью определяет большинство типовых дефектов, таких как дисбаланс, расцентровка, износ подшипника и позволяет специалистам расходовать освободившееся время на увеличение объемов контролируемого оборудования и более детальную диагностику сложных агрегатов.

Экспертные системы после процедуры внедрения и адаптации под конкретное оборудование могут успешно применяться на предприятиях с недавно организованной службой диагностики и уже на первых этапах обеспечивать высокое качество проведения диагностических работ. На предприятиях с успешно функционирующей службой диагностики использование экспертных систем позволяет существенно повысить эффективность работы лаборатории вибрации, уделять больше времени разработке новых методик диагностики и т.д.

Системы нового поколения "обрастают" диагностическими функциями, некоторые имеют встроенную балансировочную программу и позволяют проводить балансировку агрегата в собственных опорах. Подобная система нового поколения установлена на трех дымососах ККЦ ОАО "Северсталь". К монтажу на ОАО "Магнитогорский металлургический комбинат" готовится стационарная система с автоматизированной диагностикой подшипников качения и зубчатых передач.

Проблема контроля вибрации и диагностики оборудования в труднодоступных местах может быть решена при помощи полустационарных систем. В таких системах датчики в точках измерения, как правило, это подшипниковые узлы, смонтированы стационарно, а блоки коммутации выведены в безопасное место. Специалисты, проводящие диагностику, с необходимой периодичностью осуществляют сбор данных последовательно по всем каналам системы при помощи переносного анализатора, подключаемого к коммутирующему блоку.

Такой подход обеспечивает необходимую достоверность диагностики и является хорошим компромиссом по сочетанию факторов "цена-качество". Подобная полустационарная система установлена на приводах и редукторах 7 клетей черновой группы непрерывного трубопрокатного стана в ТПЦ-3 на ОАО "Волжский трубный завод". В ближайшее время планируется оснастить этой системой клети чистовой группы.

За свой жизненный цикл любое оборудование проходит три основных этапа: монтаж и ввод в эксплуатацию, собственно эксплуатация и ремонт. Комплексный подход к вопросам повышения надежности работы оборудования, это контроль его работоспособности на каждом из этих этапов методами неразрушающего контроля. При закупках оборудования и вводе его в эксплуатацию это, прежде всего, входной контроль, как отдельных узлов (например, подшипников качения), так и нового оборудования.

Для контроля качества поставляемых и монтируемых подшипников созданы специальные стенды входного контроля подшипников, а для проверки качества изготовления и монтажа агрегата служат переносные анализаторы. Для текущего контроля состояния оборудования в период эксплуатации используются переносные виброметры, а для выявления причин повышенной вибрации — виброанализаторы и многоканальные расширительные блоки.

На завершающей стадии ремонта применяется балансировочное оборудование. Именно такая организация процедур технического обслуживания и ремонтов обеспечивает максимально эффективную работу оборудования. В этом случае техническая диагностика — это и составная часть технического процесса (эксплуатация), и неотъемлемое звено любого ремонта, и координирующая структура при оценке необходимого количества запасных частей и численности ремонтного персонала, и гарант безопасной и эффективной работы оборудования.

Важно четко понимать место технической диагностики на современном предприятии, существующем в условиях рыночной экономики. Техническая диагностика—это, прежде всего, ресурсосберегающая технология, квалифицированное использование которой существенно снижает затраты на обслуживание и ремонт оборудования.

Невозможно переоценить важность использования диагностики на предприятиях металлургии, где высокая стоимость и ответственность отдельных узлов, тяжелые условия эксплуатации и разнообразие оборудования предъявляют повышенные требования к квалификации персонала и используемым измерительным средствам.

Похожие работы

... , удовлетворяющее потребностям организации, регламентировать процесс перехода на новую систему электронного документооборота и оперативного управления деятельностью компании. ГЛАВА 3. ПРЕДЛОЖЕНИЯ ПО СОВЕРШЕНСТВОВАНИЮ ДЕЯТЕЛЬНОСТИ ОГУ «БЕЛИФ» НА ОСНОВЕ ТЕХНОЛОГИЙ ИНФОРМАЦИОННОГО МЕНЕДЖМЕНТА 3.1 Выбор системы оперативного управления деятельностью на основе анализа российских и зарубежных ...

... ; · слишком высокая стоимость аутсорсинга, его экономическая · неэффективность для государственного органа. Преимущества аутсорсинга для государственного и муниципального управления: · Повышение эффективности осуществления административно-управленческих процессов; · Эффективный контроль издержек, создание потенциала для их снижения, в т. ч. сокращения ...

... цен, оригинальные схемы, позволяющие решить проблему оптимизации налогообложения, предоставляя при этом все гарантии сохранения полной конфиденциальности. (9 стр. 5-7) 2. Понятие и содержание аутсорсинга и аутстаффинга. Аутсорсинг - это вывод за пределы субъекта хозяйствования не персонала, а определенных функций или некоторых бизнес-процессов, чаще все не профильных для организации, но тем ...

... и в результате на основе многолетних наблюдений за инновационной деятельностью различных компаний пришел к таким выводам. Итак, ответ на вопрос о возможности применения аутсорсинга в инновационной деятельности предприятия утвердительный. Это действительно возможно и подтверждается примерами многих компаний, которые довольно успешно применяли аутсорсинг в своей инновационной деятельности. Однако ...

0 комментариев