Прогресс в области технологии содового производства

Разработка производства соды во Франции по методу Н. Леблана оказала исключительно большое влияние на развитие химической промышленности многих стран. К проблеме получения соды искусственным путем научная мысль обращалась и до Леблана, однако попытки поставить ее производство на промышленную основу были безрезультатными. Потребность различных производств в соде быстро возрастала. Издавна соду добывали, сжигая щелочесодержащие растения. Производство растительной соды особенно сильно развилось на средиземноморском побережье Испании, а также во Франции и в меньших размерах в Шотландии. Испанская сода значительно превосходила по качеству растительную соду Франции и Шотландии.

Особенно ценилась аликантбкая сода, иначе называемая «бариллой». Бариллу получали из специально разводимого на побережье Средиземного моря растения «Solsola soda», зола которого содержит значительные количества соединений натрия, в отличие от других растений, более богатых соединениями калия (поташ). Поле, на котором сеяли это растение, вспахивали три раза в году, а после всходов несколько раз поливали морской водой. Через пить месяцев, когда растения созревали, их извлекали из земли и складывали на сухую землю для просушки, затем загружали в яму в 4 фута шириной и 3 фута глубиной. Здесь проводили сжигание, продолжавшееся около суток. В результате получали сухой, почти стекловидный остаток, который делили на большие куски и транспортировали тюками весом до 400-500 фунтов. Вполне понятно, что при такой примитивной обработке растений состав продукта был непостоянным и колебался в довольно широких пределах. Содержание карбоната натрия (соды) в высшем сорте бариллы составляло 25-30%, а в среднем и низшем сорте 14-20% [14, с. 1-13].

Над проблемой искусственного получения соды Н. Леблан работал с 1787 по 1789 г. В результате ему удалось разработать первый промышленный способ производства соды из поваренной соли. В основу процесса было положено взаимодействие поваренной соли с серной кислотой. Получаемый полупродукт - сернокислый натрий (глауберова соль) - затем обрабатывали в специальных печах с углем и углекислым кальцием. В 1791 г. Н. Леблан получил патент на свой способ, и в том же году во Франции начал работать первый завод по его схеме [ 14, с. 30-31].

Значение содового производства в революционной Франции, скованной блокадой, было особенно велико, так как молодая французская республика была лишена возможности приобретать в других странах селитру, необходимую для производства пороха. Следовало внутри страны высвободить максимальное количество поташа, потребляемого стекольной, мыловаренной и другими отраслями промышленности, где он мог быть заменен содой. Не случайно, что в ответ на изданное в один из наиболее опасных моментов для Франции (1794 г.) постановление Комитета общественного спасения о необходимости разрешить содовую проблему и связанную с ней «фабрикацию селитры» в Комиссию было подано около 30 предложений [14, с. 34-35]. Лучшим способом получения соды искусственным путем был признан способ Н. Леблана.

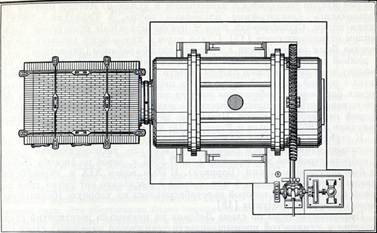

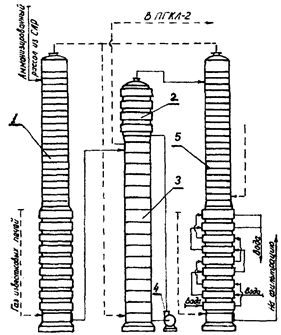

Схема механической содовой печи с вращающимся барабаном

Однако ввиду политических событий во Франции и длительных войн содовая промышленность не получила в первое время достаточного развития. В связи с небольшими масштабами производства цены на искусственную соду оставались весьма высокими, приближающимися к ценам на испанскую соду. До начала второй четверти XIX в. содовое производство не вышло за пределы Франции.

Во Франции к началу 20-х годов XIX в. затраты поваренной соли для производства соды по методу Леблана уже составили 40 тыс. т, что соответствовало 25-30 тыс. т соды стоимостью 2-3 млн. франков. В это время внутреннее производство в ценностном выражении стало равно ввозу. Стоимость искусственной соды уже была ниже испанской и за 20 лет снизилась почти в десять раз: с 800-1000 франков до 100 франков за 1 т. Спустя 10 лет Франция стала ввозить всего лишь 6- 7 тыс. т соды [14, с. 38].

Со второй четверти XIX в. и в последующие десятилетия содовое производство по способу Леблана широко распространяется во всех экономически передовых странах Европы, претерпевая технические усовершенствования и достигая больших успехов в расширении ассортимента выпускаемых продуктов:

К числу крупнейших усовершенствований относится создание закрытых пламенных печей, позволивших утилизировать получающуюся в процессе перевода поваренной соли в сернокислый натрий соляную кислоту. В 1836 г. Госсаж получил привилегию на закрытую пламенную печь, которую в 1839 г. усовершенствовал Гамбль. Продолжительное время на второй стадии производства, связанной с превращением сернокислого натрия в «сырую» соду, применяли пламенные печи, в которых серно-кислый натрий сплавлялся с известняком и углем. В Англии широко использовались «двухэтажные пламенные печи», в Германии - печи с одним подом. Существовали печи с предварительным подогревом сырья теплом отходящих газов [15]. С 50-х годов в технологию содового производства были введены печи с вращающимся барабаном (диаметром 3-4м и длиной до 5-9 м). В этих печах в течение 2 ч сплавлялось по нескольку тонн сернокислого натрия вместо 150 кг, получаемых в обычных печах с ручной загрузкой, выгрузкой и перемешиванием. Печи с вращающимся барабаном, требовавшие меньше топлива, позволяли получать более однородный и лучшего качества содовый плав, что достигалось более полной переработкой смеси. Патент на печи с вращающимся барабаном получили в 1853 г. Элльот и Руссель [16; 17, с. 296].

К середине 70-х годов XIX в. леблановский содовый процесс был рационально изменен таким образом, что вся его технологическая схема приобрела стройный законченный вид. В 1864 г. завод по способу Лебла-на был построен в России (Барнаул). К 60-м годам XIX в. европейские заводы производили около 1 млн. т соды и несколько сот тысяч тонн соляной кислоты, часть которой перерабатывалась на хлорную (белильную) известь и другие продукты [18].

Производство соды по схеме Леблана на несколько десятилетий стало ведущим в химической промышлепности технически передовых стран мира. Содовые заводы, работавшие по леблановскому процессу, постепенно разрастались в крупные комбинаты. Однако это производство было сопряжено с рядом трудностей эксплуатационного характера: способ требовал многих видов сырья и давал сравнительно дорогую продукцию. В результате развернулись поиски новых, более экономичных способов получения соды.

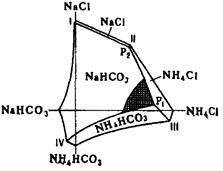

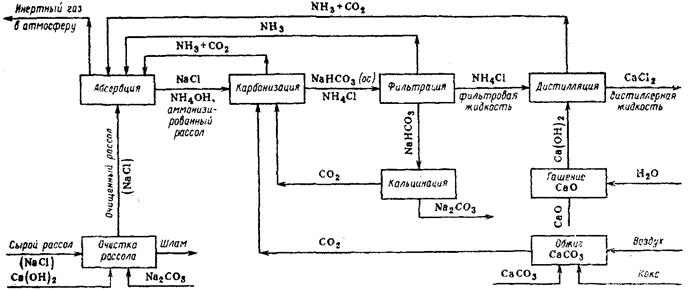

Задачу получения соды по новой, аммиачной технологической схеме удалось успешно разрешить в 1863 г. бельгийскому инженеру Э. Сольве. В основу его процесса была положена ставшая известной еще в первых десятилетиях XIX в. схема, исходившая из реакции обменного разложения хлористого натрия и бикарбоната аммония. Получаемый в результате химической реакции бикарбонат натрия последующим прокаливанием переводили в карбонат натрия (соду); другой продукт этой реакции - хлористый аммоний - сначала при помощи извести перерабатывали в аммиак, а затем углекислым газом снова переводили в бикарбонат аммония; в отходах оставался хлористый кальций.

Внимание ученых и инженеров много лет привлекала обменная реакция между хлористым натрием и бикарбонатом аммония, т. е. основная реакция будущего аммиачно-содового процесса. Есть предположение, что эту реакцию многие химики неоднократно открывали независимо друг от друга.

Однако несмотря на кажущуюся простоту обменной реакции между хлористым натрием и бикарбонатом аммония, использование ее в схеме технологического процесса фабричного производства оказалось делом весьма сложным. Об этом свидетельствуют усилия английских специалистов Грей Дьюара п Дж. Хемминга, получивших в 1838 г. первый, а в 1840 г. второй патент на производство соды по аммиачному способу. В их патентах намечены в последовательном порядке все основные операции современного аммиачно-содового процесса: абсорбция, карбонизация, фильтрация, кальцинация и дистилляция. Однако техническое несовершенство аппаратуры помешало реализовать схему в промышленности. Правда, в 1848 г. Д. Муспратт построил по этому способу содовый завод в Ньютоне, который, просуществовав два года, не выдержал конкуренции более дешевого производства леблановской соды и был закрыт. В 1854 г. был основан содовый завод по аммиачной схеме во Франции, но и его работа не дала желаемых результатов: он вскоре прекратил свое существование.

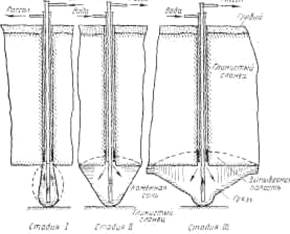

Э. Сольве, которому принадлежит приоритет в создании промышленного пронзводства соды на основе аммиачно-содового процесса, начал разрабатывать его в 1861 г. В 1863 г. он получил первый патент и построил в том же году небольшой содовый завод в Куйе (Бельгия). Этот завод вступил в эксплуатацию в 1865 г. Через два года (1867 г.) Сольве экспонировал образцы соды на Всемирной выставке в Париже. Работая над совершенствованием своего процесса, Э. Сольве взял в 1872 г. второй патент, в котором дал описание карбонизационной колонны. Введя в технологическую схему карбонизационную колонну и ряд других аппаратов колонного типа для абсорбции и дистилляции, в полной мере использовав положительные стороны аммиачного метода, изобретатель добился непрерывности производственного процесса прямого получения соды из поваренной соли. Это обеспечило более экономичному аммиачно-содовому производству всеобщее признание и способствовало его промышленному распространению [14, с. 76-78]. Однако в рассматриваемый период ведущую роль в промышленности по-прежнему играл леблановский процесс производства соды. Аммиачный способ развивался, не вытесняя леблановский метод, а параллельно с ним. Этому способствовало расширение емкости рынка содовых продуктов.

В России первый завод начал работать по аммиачно-содовому циклу в 1868 г. Это был Камский содовый завод Лихачева в Казанской губернии. В налаживании его работы принимал участие известный русский химик профессор М. Я. Киттары. Предприятие было рассчитано на выпуск 50 000 пудов кальцинированной соды в год. Продукция завода экспонировалась в 1870 г. на Всероссийской мануфактурной выставке. Предприятие работало 4 года, после чего было закрыто из-за высоких цен в России на поваренную соль.

Перспективные направления утилизации отходов содового производства

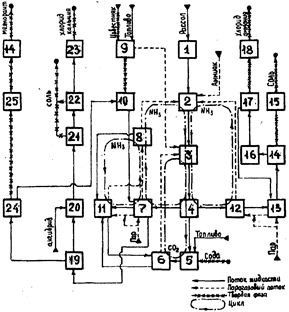

Наиболее вредным и объемным отходом производства кальцинированной соды аммиачным способом является дистиллерная суспензия, образующаяся в количестве 8 -10 м3 на 1 т соды. Это предопределено самой технологией, по которой невозможно достичь полного использования сырья. Дистиллерная суспензия представляет собой раствор хлоридов кальция и натрия, гидроксида и сульфата кальция с общим массовым содержанием компонентов 15 - 16%.

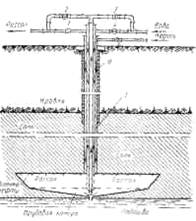

В настоящее время отходы содового производства полностью сбрасываются в шламонакопители (так называемые "белые моря"), занимающие сотни гектаров земельных угодий и требующие для своего строительства и содержания очень больших капитальных затрат. Кроме того, систематическое накопление жидкости создает дополнительный напор на противофильтрационный экран, что увеличивает ее инфильтрацию из накопителя. При этом возникает угроза загрязнения подземных вод в районе шламонакопителей и попадания вредных веществ в источники водоснабжения, в том числе и питьевого, что может нанести необратимый ущерб как окружающей среде, так и здоровью человека.

Наличие в составе сточных вод в основном ионов кальция, натрия и хлора обусловливает возможность их сброса в близлежащие открытые водоемы при соблюдении норм ПДК. В ряде стран (Россия, Чехия, Великобритания, Франция и Германия) сброс производится круглый год. В Украине сброс сточных вод из накопителей содовых предприятий производится в паводковый период с обязательным соблюдением норм качества воды в контрольных створах водоема. В качестве таких норм приняты ПДК загрязняющих веществ для водоемов рыбохозяйственного назначения. Для содового производства основными загрязняющими веществами являются хлориды, ПДК которых для рыбохозяйственных водоемов составляет 300 мг/дм3.

Основным способом снижения количества хлоридных отходов содового производства является их переработка с получением товарных продуктов. В настоящее время существуют следующие направления в решении проблемы утилизации отходов: получение из дистиллерной жидкости хлоридов кальция и натрия; применение дистиллерной жидкости в нефтегазодобывающей промышленности; использование шлама для получения мелиоранта, гидроксида кальция, бесцементого вяжущего и других продуктов. Однако расширение объемов такого способа переработки дистиллерной суспензии сдерживается ограниченным потреблением данных продуктов в народном хозяйстве.

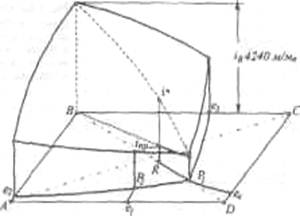

Одним из перспективных способов утилизации дистиллерной жидкости может быть ее использование в качестве сырья для получения высококачественного химически осажденного карбоната кальция, нашедшего широкое применение во многих отраслях промышленности: пищевой, медицинской, косметической, резинотехнической, кабельной, бумажной, лакокрасочной, химической, в производстве пластмасс и полимеров, в сельском хозяйстве и т. д. В связи с возрастающей потребностью народного хозяйства в данном продукте повышаются требования к качеству карбоната кальция, который получают в основном карбонизацией известкового молока. В силу природных свойств используемого сырья этот способ не дает возможность улучшить основные показатели качества продукта - остаточную свободную щелочность, дисперсность и насыпную плотность. Проблема может быть решена, если в качестве источника кальциевых ионов использовать растворы хорошо растворимых солей кальция, которым может стать дистиллерная жидкость.

Оптимальным с технологической точки зрения способом получения высококачественного синтетического карбоната кальция является осаждение его из дистиллерной жидкости с помощью раствора карбоната натрия. Однако в случае использования в качестве второго реагента раствора соды стоимость продукта будет определяться стоимостью продукционной кальцинированной соды. Поэтому с экономической точки зрения наиболее целесообразно использовать в качестве содового раствора жидкие отходы, образующиеся в различных отделениях содового производства. Такими отходами, например, могут стать избыточные маточные растворы производства очищенного бикарбоната натрия, содержащие карбонатные и гидрокарбонатные ионы.

На основе вышесказанного можно сделать вывод, о том, что наиболее перспективным решением экологических проблем содовой промышленности является утилизация ее отходов на основе получения высококачественных товарных продуктов, в частности химически осажденного карбоната кальция, широко используемого в народном хозяйстве.

Похожие работы

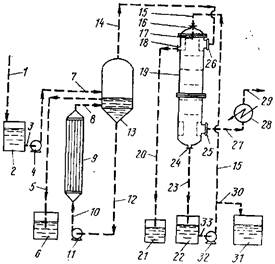

... в воде и рассоле. При этом плотность раствора понижается, а объем его увеличивается. Растворимость аммиака увеличивается с понижением температуры и повышением давления. 2.Топливо. В производстве кальцинированной соды топливо применяют в известковых печах при получении извести и в содовых печах при кальцинации бикарбоната натрия. Основным видом топлива обжига известняка или мела следует ...

... охлаждения газа кальцинации и так же поступает на промывку гидрокарбоната натрия на вакуум-фильтрах IV и гашение извести X. В таблице 3.1 приведена характеристика энергоносителей и воды применяемых в технологии производства кальцинированной соды [2]. Таблица 3.1 – Характеристика энергетических ресурсов Виды энергии Характеристика Источник Пар Р*, МПа, 3,6; 1,5; 1,2; t °C, 400, 300, 280 ...

... площадь зеленых насаждений занимает более половины городской территории. В Украине насчитывается несколько десятков шахтерских городов и поселков городского типа с присущими им характерными экологическими проблемами. В части из них получили развитие и другие экологически опасные отрасли производства. Наиболее значимые из них следующие: Павлоград Днепропетровской области — 11 шахт и центральная ...

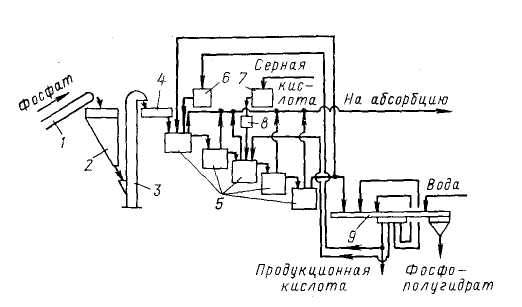

... отходы образуются в процессе переработки нефти в виде кислых гудронов, нефтяных шламов, отработанных масел и др. ГЛАВА 3. ИЗВЛЕЧЕНИЕ КРЕМНЕФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ ИЗ ПРОЦЕССА ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ В процессе производства концентрированных фосфатных удобрений фосфорсодержащая руда подвергается экстракции раствором серной кислоты. Полученная разбавленная фосфорная кислота ...

0 комментариев