Навигация

Расчёт технологических потоков

7. Расчёт технологических потоков

Таблица 7.1 – Исходные данные для расчёта лесопильного потока на базе двухэтажных лесопильных рам

| Номер постава по плану раскроя | Диаметры выпиливаемых брёвен d, см | Толщина распиливаемых брусьев Н, мм | Количество пил в поставе, шт. | Количество необрезных досок, шт. | Количество обрезных досок, шт. | |||||

| на лесопильной раме первого ряда – gI | на лесопильной раме второго ряда – gII | по поставу на первом проходе – mI | по поставу на втором проходе – mII | для необрезных досок, полученных на первом проходе – jI | По поставу на втором проходе | Всего обрезных досок – j, шт. | ||||

| из необрезных, полученных за пределами пласти бруса – jII | в пределах пласти бруса – jIII | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1 2 3 4 5 | 28 34 40 48 54 | 200 175 175x2 175x2 175x2 | 6 6 5 7 7 | 6 6 8 10 8 | 4 4 2 4 4 | 4 2 12 12 8 | 4 4 2 4 4 | 4 2 12 12 12 | 1 2 2 6 6 | 9 8 16 22 22 |

Количество пил в поставеg, шт., определяется по формуле:

g = e + 1, (7.1)

где e – количество сортиментов, указанных в записи постава, шт.;

Требуемая ширина просвета пильной рамки рассчитывается по формуле:

Втреб =10×(d+ S×L+2×C), (7.2)

где d – наибольший диаметр вершинного торца бревна, см;

S – сбег бревна с наибольшим диаметром вершинного торца, см/м;

L – средняя длина бревна, м;

C – запас ширины, равной расстоянию между вертикальными стойками пильной рамки и комлевым торцом бревна;

Принимается d=54 см, L=6,25 м – по спецификации сырья;

S=1,65 см/м – таблица 3.8 [2] для данного диаметра и длины бревна;

С=5 см.

Втреб=10 (54+1,65·6,25+2·5)=743,125 мм

В>Втреб

Исходя из технических характеристик лесопильных рам, приведённых в таблице 8.1 [2], выбираются лесопильные рамы модели:

2Р75 – 1 – для первого ряда;

2Р75 – 2 – для второго ряда со следующими техническими характеристиками:

– ширина просвета пильной рамки 750 мм;

- величина хода пильной рамки 600 мм;

- число оборотов коленчатого вала в минуту n= 325 мин-1.

Годовой фонд установленных рамо-смен N, рамо-смен:

N=m·b, (7.3)

где m – число установленных в потоке лесопильных рам, шт.;

b – число смен, отрабатываемых потоком за год, смен;

Принимается m=2 шт. – для распиловки брёвен с брусовкой;

b=500 смен – с. 14 [2] для двухсменной работы в сутки и 250 рабочих дней в году.

N=2·500=1000 рамо-смен Среднесменная производительность каждой установленной в потоке лесопильной рамы Ai, м3/год:![]() , (7.4)

, (7.4)

где Di – инструментальная посылка лесопильной рамы при распиловке брёвен данным поставом на данном проходе, мм/об;

n – число оборотов коленчатого вала лесопильной рамы в минуту, мин-1;

Т – продолжительность смены, мин;

q – объём бревна, распиливаемого данным поставом, м3;

кп – коэффициент использования потока с двухэтажными лесопильными рамами;

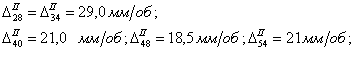

Находим ![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

, ![]() ,

,

,

,

кп=0,864 – с. 15[2] для цехов со средней механизацией труда;

Т=480 мин – для 8 часового рабочего дня;

q1=0,47 м3, q2=0,69 м3, q3=0,94 м3, q4=1,35 м3,

q5=1,73 м3 – по заданной спецификации сырья.

Потребное количество эффективных рамо-смен для работы по поставу ki, рамо-смен:

(7.5)

(7.5)

где Qi – объём сырья, распиливаемого данным поставом, м3;

Ai – среднесменная производительность эффективной лесопильной рамы при распиловке данным поставом, м3/смену;

Принимается Q1=150 м3, Q2=250 м3, Q3=250 м3, Q4=150 м3, Q5=200м3 - по заданию.

Среднесменная производительность эффективной лесопильной рамы при распиловке данным поставом, Ai, м3/смену, рассчитывается:

![]()

Потребное для работы по каждому поставу количество установленных рамо-смен qi, рамо-смен:

qi = 2·ki, (7.6)

Количество установленных рамо-смен, потребное для распиловки расчётной партии сырья I, рамо-смен:

I = Sqi, (7.7)

Все расчёты по определению количества установленных рамо-смен, потребное для распиловки расчётной партии сведены в таблицу 7.2.

Годовая производительность рамного потока по сырью, Асрам, м3/год:

![]() , (7.8)

, (7.8)

где ![]() Qс – расчётный объём партии, м3;

Qс – расчётный объём партии, м3;

кг – коэффициент, учитывающий среднегодовые условия работы лесопильного потока;

Принимается Qс=1000 м3 – таблица 7.2;

кг =0,86 – для Красноярска.

Таблица 7.2 – Расчёт потребного количества установленных рамо-смен, на распиловку расчётной партии сырья

| № постава по плану раскроя сырья | Диаметр брёвен di, см | Объём сырья подлежащего распиловке по поставу Qi, м3 | Толщина распиливаемых брусьев Hi, мм | Количество пил в поставе, шт | Инструкционная посылка, мм/об | Среднесменная производительность эффективной лесорамы Ai, м3/смену | Потребное количество эффективных рамо-смен ki, рамо-смен | Потребное количество установленных рамо-смен, шт | |||

| На л/р I ряда или при распиловке в развал giI | На л/р II ряда giII | Для л/р I ряда при распиловке в развал DiI | Для л/р II ряда DiII | При распиловке в развал | При распиловке с брусовкой | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 2 3 4 5 | 28 34 40 48 54 | 150 250 250 150 200 | 200 175 175x2 175x2 175x2 | 6 6 5 7 7 | 6 6 8 10 8 | 36,0 29,0 19,0 15,5 14 | 29,0 29,0 21,0 18,5 21 | 293,9 431,5 451,2 522,3 | 0,51 0,58 0,65 0,33 0,38 | - - - - - | 1,02 1,16 1,3 0,66 0,76 |

| Qсрам | 1000 | I = Sqi | 4,9 | ||||||||

![]()

Ритм работы по поставу установленной лесопильной рамы Ri, мин:

![]() ,

(7.11)

,

(7.11)

где k – коэффициент использования головного оборудования;

Принимается k=0,855 – с 20 [2].

Все расчёты по определению ритма работы участка лесопильных рам сведены в таблицу 7.3

Таблица 7.3 – Расчёт ритма работы участка лесопильных рам

| Номер постава по плану раскроя сырья | Диаметр брёвен di, см | Длина бревна L, м | Количество пил в поставе, шт | Толщина распиливаемых брусьев Hi, мм | Инструкционная посылка, мм/об | Ритм работы лесорам, мин | Ритм работы по поставу участка лесорам Ri, мин | ||||

| на л/р I ряда giI | на л/р II ряда giII | ||||||||||

| для л/р I ряда DiI | для л/р II ряда DiII | для л/р I ряда RiI | для л/р II ряда RiII | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

|

| 1 2 3 4 5 | 28 34 40 48 54 | 150 250 250 150 200 | 200 175 175x2 175x2 175x2 | 6 6 5 7 7 | 6 6 8 10 8 | 36,0 29,0 19,0 15,5 14 | 29,0 29,0 21,0 18,5 21 | 0,62 0,77 1,18 1,4 1,6 | 0,77 0,77 1,07 1,21 1,07 | 0,77 0,77 1,18 1,4 1,6 |

|

По ведомости расчёта поставов определяется наибольшая ширина необрезной доски равная 220 мм. В этом случае совместить обрезку кромок с раскроем досок по ширине. Из таблицы 8.3 [2] выбирается двухпильный обрезной станок Ц2Д5-А.

Техническая характеристика станка Ц2Д5-А:

скорость подачи, м/мин 120

просвет станка, мм 800

толщина обрабатываемого материала, мм:

наименьшая 13

наибольшая 100

количество пил:

общее 2

подвижных 1

длина обрабатываемого материала, м 1,8–7,5

наибольшее расстояние между пилами, мм 300

наименьшая ширина выпиливаемых досок, мм 60

габаритные размеры станка, мм

длина 2280

ширина 2450

высота 1355

Таблица 7.4 Расчет потребного количества обрезных станков

| Номер постава по плану раскроя | Количество необрезных досок по поставу, шт | Средняя длина необрезных досок lср, м | Объём работы по поставу Пi, м | Ритм работы по поставу участка л/р Ri, мин | Цикловая производительность обрезного станка | Затраты времени для выполнения работ по поставу одним станком t i, мин | Потребное количество обрезных станков аi, шт | Потребное количество обрезных станков к установке аyi, шт. | ||||

| с л/р I ряда miI | с л/р II ряда miII | Всего необрезных досок по поставу, wi | Скорость подачи м/мин | Коэффициент производительности кп | Цикловая производительность Ац, м/мин | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 2 3 4 5 | 4 4 2 4 4 | 4 2 12 12 8 | 8 6 14 16 12 | 6,25 6,25 6,25 6,25 6,25 | 50 37,5 87,5 100 75 | 0,77 0,77 1,18 1,4 1,6 | 120 120 120 120 120 | 0,6 0,6 0,6 0,6 0,6 | 72 72 72 72 72 | 0,69 0,52 1,21 1,38 1,04 | 0,89 0,67 1,02 0,98 0,65 | 1 1 1 1 1 |

Объём работ по поставу на участке обрезки Пi, м:

![]() , (7.12)

, (7.12)

где lср – средняя длина необрезных досок, м;

Принимается lср=6,25 м.

Цикловая производительность обрезного станка Ац, м/мин:

Ац=Аm·кп, (7.13)

где Аm – технологическая производительность обрезного станка м/мин;

кп – коэффициент производительности обрезного станка;

Принимается Аm=U=120 м/мин – т 8.3 [2].

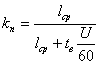

Коэффициент производительности обрезного станка kп:

, (7.14)

, (7.14)

где tв – неперекрытое вспомогательное время, с

Принимается tв=2 с

Затраты времени на выполнение операций по поставу на участке обрезки одним станком ti, мин:

![]() ,

(7.15)

,

(7.15)

Потребное количество обрезных станков для выполнения объёма работ по поставу аi, шт.:

![]() , (7.16)

, (7.16)

Все расчёты по определению аi сведены в таблицу 7.4.

Сравнивая потребное для установки количество обрезных станков по каждому поставу, определяется, что для обеспечения ритмичной работы на любом поставе достаточно установить в лесопильном потоке один обрезной станок.

Для распиловки брёвен с брусовкой, торцовка досок в лесопильном потоке с одним обрезным станком осуществляется на двух участках (позиционный способ). В качестве торцовочного станка принимается станок ЦКБ40–1.

Объём работы по поставу на первом участке ПiI, шт.:

![]() , (7.17)

, (7.17)

где jiI – количество обрезных досок, которые получены из необрезных, выработанных на первом проходе, шт.;

jiII – количество обрезных досок, которые получены из необрезных, выработанных за пределами пласти бруса на втором проходе, шт.;

Объём работы по поставу на втором участке ПiII, шт.:

![]() , (7.18)

, (7.18)

где jiIII – количество досок, полученных в пределах пласти бруса, шт.

Цикловая производительность единицы торцовочного оборудования – торцовочного стола с двумя торцовочными станками Ац, шт./мин:

![]() ,

(7.19)

,

(7.19)

где tц – цикл обработки одной доски, с.

Определение цикла обработки одной доски tц, с:

tц=t1+t2+1,25t2+t3, (7.20)

где t1 – время установки доски на торцовочном столе, с;

t2 – время отторцовки комлевого торца доски, с;

1,25t2 – время отторцовки вершинного торца доски, с;

t3 – время снятия доски с торцовочного стола, с.

Принимается t1=1 с, t2=2 с, t3=3 с, – с. 28 [2].

tц=1+2+1,25·2+3=8,5 с

Затраты времени на торцовку досок на первом участке одним торцовочным столом tiI, мин:

![]() ,

(7.21)

,

(7.21)

Затраты времени на торцовку досок одним торцовочным столом на втором участке tiII, мин:

![]() ,

(7.22)

,

(7.22)

Потребное количество столов на первом участке аiI, шт.:

![]() , (7.23)

, (7.23)

Потребное количество столов на втором участке аiII, шт.:

![]()

![]() , (7.24)

, (7.24)

Все расчёты по определению потребного количества столов сведены в таблицу 7.5.

Таблица 7.5 – Расчёт потребного количества торцовочных столов

| Номер постава по плану раскроя | Ритм работы участка лесопильных рам Ri, мин | Объём работ по поставу, шт. | Цикловая производительность торцовочного стола, шт./мин | Затраты времени для выполнения работ по поставу одним торцовочным столом, мин | Потребное по расчёту количество торцовочных столов, шт. | Потребное к установке количество торцовочных столов, шт. | |||||

| на первом участке ПiI | на втором участке ПiII | Цикл обработки одной доски tц, с | Цикловая производительность торцовочного стола Ац | На первом участке tiI | На втором участке tiII | На первом участке аiI | На втором участке аiII | На первом участке аyiI | На втором участке аyiII | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 12 3 4 5 | 0,77 0,77 1,18 1,4 1,6 | 8 6 14 16 16 | 1 2 2 6 6 | 8,5 8,5 8,5 8,5 8,5 | 7 7 7 7 7 | 1,14 0,85 2 2,2 2,2 | 0,14 0,28 0,28 0,85 0,85 | 1,48 1,1 1,69 1,57 1,37 | 0,18 0,36 0,23 0,60 0,53 | 2 2 2 2 2 | 1 1 1 1 1 |

Для обеспечения ритмичной работы на любом поставе, достаточно установить в лесопильном потоке на первом участке торцовки два торцовочных стола, а на втором 1 стол.

аyI =2 шт. аyII =1 шт.

Годовая производительность фрезерно-пильной линии ФПЛ по сырью Асагр, м3/год:

![]() , (8.1)

, (8.1)

где q – объём распиливаемого бревна, м3, q=0,47 м3 – по спецификации сырья;

Т – годовой фонд рабочего времени потока, ч;

кТ – коэффициент использования смены, кТ=0,89 при продолжительности смены 8 ч;

кГ – поправочный коэффициент на среднегодовые условия работы лесопильного цеха; кГ=0,86 – для Красноярска.

U-скорость подачи м/c

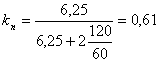

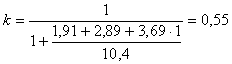

k – Коэффициент использования линии:

, (8.2)

, (8.2)

где tв – время межторцового разрыва, с;

Stn1 – суммарные внецикловые потери головного станка линии, с;

Stn2 – суммарные внецикловые потери брусоразвального станка, с;

D21 – коэффициент наложения потерь.

Принимаем tв =1,91 с – с. 23[4] при управлении загрузкой брёвен оператором;

Stn1=2.89 с, Stn2=3,69 с – с. 23[4] для ФПЛ при U=36 м/мин;

D21=1 – с. 25 [4].

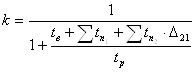

tр – Время распиловки бревна на головном станке, с:

![]() , (8.3)

, (8.3)

где L – длина распиливаемых брёвен, м;

U – скорость подачи, м/мин;

Принимается L – 6,25 м – по спецификации сырья;

U – 36 м/мин – с. 23 [4].

![]()

Таким образом, можно найти Коэффициент использования линии

Подставляем найденные значения в формулу (8.1):

![]()

Похожие работы

... и с/с понимают совокупность приемов, используемых для обобщения затрат и определение с/с конкретных видов продукции. Наиболее распространенные методы учета и калькулирования себестоимости продукции, применяемые в различных отраслях промышленности, следуюищие: простой (или однопередеьный), пофазный, попередельный, поза-казный, нормативный. Простой, или однопередельный, метод применяется в отраслях ...

0 комментариев