Навигация

Критичными деталями по накоплению усталостных повреждений являются детали, имеющие максимальные напряжения при работе гидропривода

7. Критичными деталями по накоплению усталостных повреждений являются детали, имеющие максимальные напряжения при работе гидропривода.

Критичные детали определяются для каждой группы деталей, классифицируемых по материалу, из которого они изготовлены (стальные, алюминиевые, титановые и другие материалы), и по характеру воспринимаемой нагрузки.

8. Испытания на усталость проводятся при нормальных температурах рабочей жидкости ![]() и окружающей среды

и окружающей среды ![]() .

.

При испытании на усталость необходимо отрабатывать температурные режимы, если температура рабочей жидкости и окружающей среды по ТЗ (ТУ) более 120 ![]() для гидроприводов, в которых есть силовые детали из легких сплавов (кроме титановых) или более 250

для гидроприводов, в которых есть силовые детали из легких сплавов (кроме титановых) или более 250 ![]() для гидроприводов, в которых применяются другие сплавы (в том числе титановые).

для гидроприводов, в которых применяются другие сплавы (в том числе титановые).

9. Коэффициент чувствительности к асимметрии цикла напряжений (![]() ) для титановых сплавов принимается как для высокопрочного алюминиевого сплава В95.

) для титановых сплавов принимается как для высокопрочного алюминиевого сплава В95.

10. Коэффициент чувствительности к асимметрии цикла по напряжениям среза (![]() ) принимается равным половине коэффициента по напряжениям изгиба (

) принимается равным половине коэффициента по напряжениям изгиба (![]() ).

).

11. При испытаниях на усталость частоту циклов (f) не рекомендуется повышать более 5 Гц. При испытаниях гидроагрегатов с деталями из титановых и алюминиевых сплавов частоту циклов более 3 Гц применять не рекомендуется.

Увеличение частоты выше рекомендуемой должно быть технически обосновано.

12. Влияние на усталость шарнирных моментов трения и сил трения в соединениях с поступательным движением должно учитываться заданием амплитуды движения выходного звена не менее ![]() мм с поворотом в шарнирном соединении.

мм с поворотом в шарнирном соединении.

13. Число циклов при испытаниях на усталость задается с учетом необходимого коэффициента надежности ![]() .

.

14. Испытания на усталость проводятся до наработки числа циклов, необходимого для защиты назначенного ресурса по всем группам деталей.

15. Несущая способность конструкции по сопротивлению усталости определяется испытаниями до разрушения и является ограниченной при наработке числа циклов ![]() .

.

16. В случае разрушения деталей при испытании на усталость, определение ресурса разрушившихся деталей производится по средней наработке идентичных деталей, а по всему гидроприводу – по общей наработке с начала испытаний.

17. При определении ресурса по сопротивлению усталости следует исходить из несущей способности основных силовых деталей. Результаты испытаний на усталость учитываются при установлении ресурса до первого ремонта, межремонтного и назначенного ресурсов гидропривода.

18. Для подтверждения наработок менее ресурса до первого ремонта производится отработка необходимого числа циклов и расширенный объем контрольных проверок, устанавливающих отсутствие разрушений без разборки гидропривода, или дополнительная отработка блока нагружения, эквивалентного 20% подтверждаемого ресурса, без разборки гидропривода.

Объем проверок устанавливается частным решением с участием представителя заказчика.

19. К испытаниям на усталость не допускаются гидроприводы, имеющие критические дефекты, и гидроприводы, прошедшие статические испытания на прочность.

20. Модификация силовых деталей по материалам, конструкции и технологии их изготовления, влияющая на сопротивление усталости этих деталей, должна проверяться повторными испытаниями на усталость. Объем повторных испытаний согласовывается с представителем заказчика.

2. Расчет режимов ускоренных ресурсных испытаний гидроприводов

![]()

![]()

![]()

Таблица 1

| Номер режима | Амплитуда перемещения выходного звена, мм | Нагрузка на выходном звене, кН | Температура, 0С | Кол. Циклов перемещений выходного звена | Частота перемещений выходного звена, Гц | Время испытаний на режиме, ч | |

| Окружающей среды | Рабочей жидкости | ||||||

| 1 | 10 | 21,25 | 10 | 55 | 363000 | 0,14 | 720 |

| 2 | 8 | 60 | 597000 | 0,23 | |||

| 3 | 6 | 75 | 906000 | 0,35 | |||

| 4 | 4 | 80 | 1165000 | 0,45 | |||

| 5 | 2 | 95 | 1426000 | 0,55 | |||

| 6 | 1 | 100 | 2385000 | 0,92 | |||

Расчет режимов ускоренных испытаний производить по критичной резине.

Определить скорость движения выходного звена на каждом режиме, заданном в табл. 1, по формуле:

![]() (1)

(1)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Определить максимальную допустимую скорость движения выходного звена в соответствии с нагрузочной характеристикой гидропривода при нагрузке на каждом режиме, заданном в табл. 1, по формуле:

![]() (2)

(2)

![]()

Определить скорость движения выходного звена на каждом ускоренном режиме по формуле:

![]() (3)

(3)

![]()

Если имеется нагрузочная характеристика для данного гидропривода, то допускается принимать

![]() (4)

(4)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Определить приращение температуры в резиновом уплотнении от увеличения скорости движения выходного звена на каждом ускоренном режиме по формуле:

![]() , где С=0,1 (5)

, где С=0,1 (5)

![]()

![]()

![]()

![]()

![]()

![]()

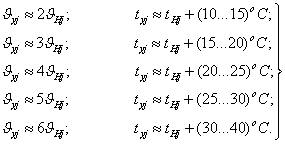

Рекомендуется выбирать температуру рабочей жидкости на каждом ускоренном режиме в первом приближении из условий:

(6)

(6)

Тогда:

Для t=100°С:

![]()

![]()

![]()

![]()

![]()

![]()

Произвести разбивку интервала температуры от ![]() до

до ![]() на интервалы через 100С, обозначив их по возрастающей последовательности:

на интервалы через 100С, обозначив их по возрастающей последовательности:

от t0 до t1, от t1 до t2 , …, от ti-1 до ti,

где ![]()

Коэффициенты старения резиновых уплотнений Кст1, Кст2, …, Кcт i-1, Кст i, для критичной резины и соответствующих интервалов температур определяют по:

от 70 до 80 0С Кст = 2,06; от 80 до 90 0С Кст = 1,95;

от 90 до 100 0С Кст = 1,87; от 100 до 110 0С Кст = 1,8;

от 120 до 130 0С Кст = 1,65; от 130 до 140 0С Кст = 1,61;

от 140 до 150 0С Кст = 1,59; от 150 до 160 0С Кст = 1,6;

от 160 до 170 0С Кст = 1,67; от 170 до 180 0С Кст = 1,8;

от 180 до 190 0С Кст = 1,96;

Определить произведение коэффициентов старения по формуле:

![]() (7)

(7)

![]()

Для t=100°C:

![]()

![]()

![]()

![]()

![]()

![]()

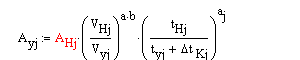

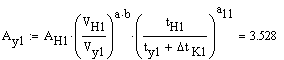

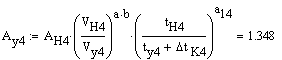

Определяем амплитуду перемещений выходного звена для каждого ускоренного режима:

(8)

(8)

где а=2,4; b=-0,1.

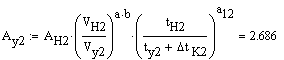

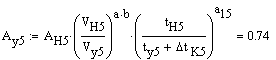

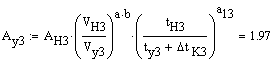

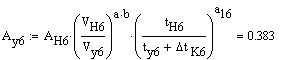

Для t=100°C:

Определить частоту перемещения выходного звена на каждом ускоренном режиме по формуле:

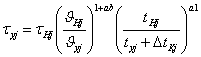

![]() , (9)

, (9)

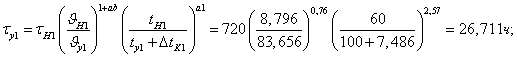

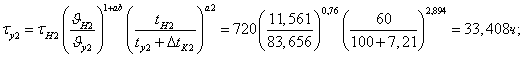

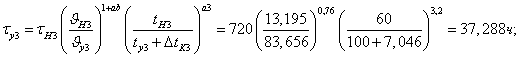

Для t=60°C:

![]()

![]()

![]()

![]()

![]()

![]()

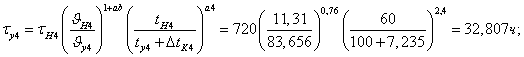

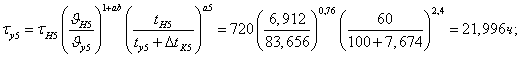

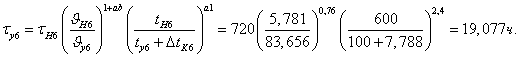

Определить время ресурсных испытаний на каждом ускоренном режиме по формуле:

; (10)

; (10)

Для t=60°C:

Выходные данные:

| Номер режима | Амплитуда перемещения выходного звена, мм | Нагрузка на выходном звене, кН | Температура, 0С | Кол. Циклов перемещений выходно го звена | Частота пере мещений выходного звена, Гц | Время испытаний на режи ме, ч | |

| Окруж. среды | Рабоч. жид-ти | ||||||

| 1 | 3,613 | 16 | 10 | 55 | 363000 | 4,238 | 27,354 |

| 2 | 2,756 | 60 | 597000 | 4,554 | 34,276 | ||

| 3 | 2,024 | 75 | 906000 | 7,56 | 38,299 | ||

| 4 | 1,605 | 80 | 1165000 | 8,297 | 39,049 | ||

| 5 | 0,894 | 95 | 1426000 | 10,89 | 26,595 | ||

| 6 | 0,466 | 100 | 2385000 | 15,802 | 23,159 | ||

Для t ͦ =100 ͦ C

![]()

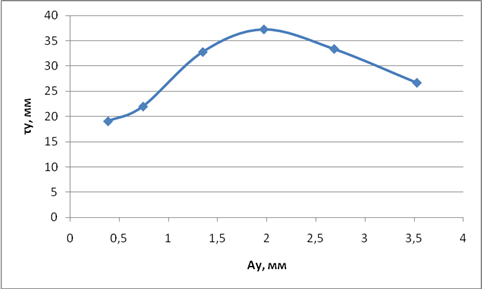

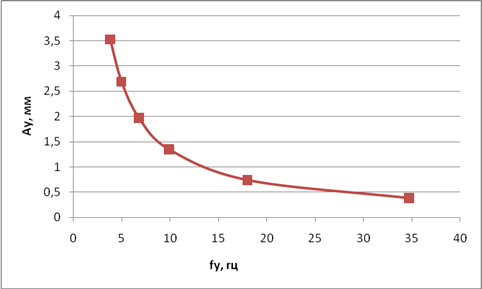

Построить графики:

Рисунок 1 – Зависимость амплитуды перемещения выходного звена от времени испытания на режиме для 100 ͦ С

Рисунок 2 - Зависимость амплитуды перемещения выходного звена от частоты перемещения для 100 ͦ С

Вывод

По результатам расчетов режимов ускоренных испытаний можно сделать следующие заключения:

- эквивалентность по разным критериям лежит в допустимых пределах, следовательно соблюдается;

- зависимости перемещений выходного звена от времени испытания и зависимость амплитуды перемещения выходного звена от частоты перемещения не меняется при разных нагрузках, а изменяется при разных температурах;

- частота перемещений выходного звена ускоренных ресурсных испытаний значительно больше частоты ресурсных испытаний и зависит от температуры рабочей жидкости: чем выше температура, тем значение частоты больше;

- скорость перемещения выходного звена ускоренных ресурсных испытаний значительно больше скорости ресурсных испытаний;

- время испытаний на ускоренных режимах значительно меньше и зависит от температуры рабочей жидкости: чем выше температура, тем меньше время испытаний.

Похожие работы

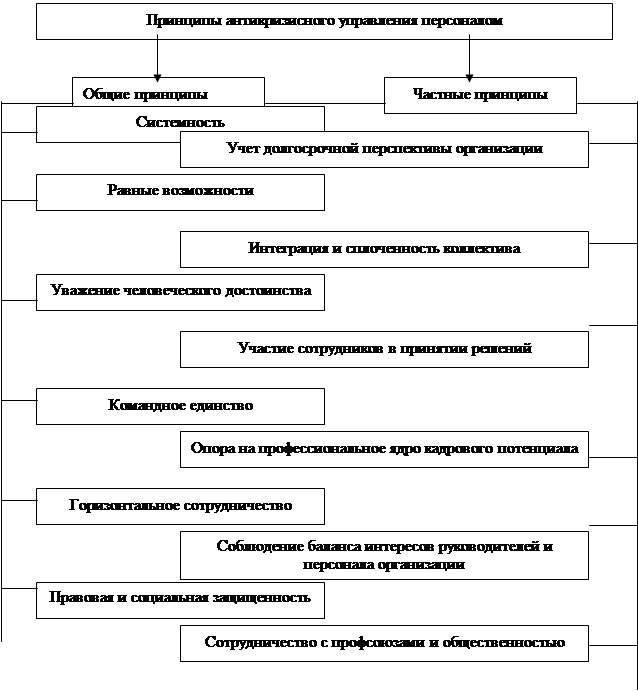

... производства и реорганизацией предприятия; - снижение социально-психологической напряженности в коллективе; - обеспечение социальной защиты и трудоустройства высвобождаемых работников [2]. Методы управления персоналом в условиях кризиса на предприятии направлены на преодоление сопротивления изменениям со стороны персонала. Рассмотрим наиболее распространенные методы работы с кадрами в режиме ...

0 комментариев