Навигация

Опишите основные испытания и измерения при ремонте генераторов. Сушка изоляции генераторов

2. Опишите основные испытания и измерения при ремонте генераторов. Сушка изоляции генераторов

В период ремонта и после него производят приемо-сдаточные испытания связанные с проверкой и наладкой, опробованием, пуском и сдачей в эксплуатацию вновь смонтированных генераторов. В дальнейшем генераторы подвергают регулярным профилактическим испытаниям и проверкам. Рассмотрим наиболее важные из них.

Измерение сопротивления изоляции обмоток статора, ротора, якоря, возбудителя и цепей возбуждения. Сопротивление изоляции измеряют мегомметром 1000 — 2500 В (с ручным или электрическим приводом или же катодным мегомметром) до и после ремонта или испытания обмоток повышенным напряжением во время сушки, после аварийных отключений и т. д. Во избежание погрешностей, обусловленных остаточными зарядами в изоляции, перед измерением ее сопротивления следует заземлять испытуемую обмотку на время не меньше 2 мин.

Данное требование особенно важно для статорных обмоток генераторов, у которых емкость довольно значительна.

Показателем состояния изоляции является коэффициент абсорбции, равный отношению R60”/R15”.

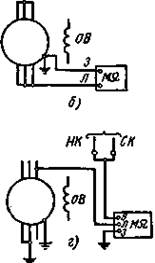

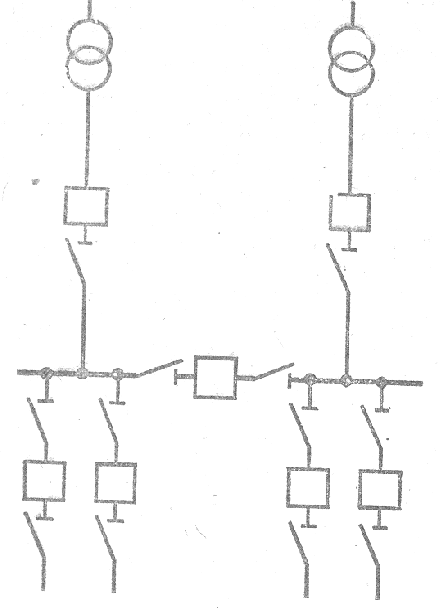

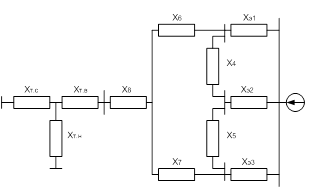

Рис. 1. Схемы измерения сопротивления изоляции обмоток генератора мегомметром: а — фазы обмотки статора относительно корпуса и двух заземленных фаз, б — всех фаз обмотки статора, в — обмотки ротора относительно корпуса, г — фазы обмотки статора генератора с непосредственным водяным охлаждением относительно корпуса и двух других фаз; НК — напорный коллектор, СК — сливной коллектор

При температуре 15—30° для неувлажненных обмоток этот коэффициент находится в пределах 1,2—2. Коэффициент абсорбции увлажненных обмоток близко к единице. Во время капитального ремонта измеряют сопротивление изоляции каждой фазы или параллельной ветви обмотки статора при соединении с корпусом всех остальных фаз ветвей.

Сопротивление изоляции обмотки статора не нормируют, его следует сравнивать и сопоставлять с показаниями предыдущих измерений. Сопротивление изоляции обмотки ротора должно быть ниже 0,5 МОм, цепей возбуждения 0,5 МОм, обмоток якоря и его бандажей 0,5 МОм.

На рис. 1 показаны схема измерения сопротивления изоляций обмоток генератора мегомметром. Состояние изоляции обмотки статора турбогенератора с непосредственным водяным охлаждением проверяют с учетом наличия водосборных коллекторов, служащих для подачи в обмотку статора охлаждающей воды и ее слива. Упрощенная схема включения мегомметра для данного случая показана на рис. 1, г. Из нее видно, что оба коллектора (напорный и сливной) связаны с экраном Э мегомметра, при этом они должны быть отсоединены от внешней системы охлаждения.

Измерение сопротивления изоляции подшипников и подпятников. В процессе эксплуатации один раз в 7—10 дней во время работы проверяют изоляцию подшипников турбогенераторов, подпятников и крестовин гидрогенераторов, что необходимо по следующим соображениям. Из-за несимметрии магнитного потока генератора (вследствие неравномерного воздушного зазора между статором и ротором, разъемного выполнения статора, несимметричного размещения стыков отдельных сегментов активной стали) вдоль вала индуцируется электродвижущая сила, которая при отсутствии предупредительных мер может вызвать подшипниковые токи. Эти токи, замыкаясь через шейки вала, масляные пленки, заливку вкладышей подшипников, подпятники, могут повредить их. Во избежание этого применяют следующие меры:

· у турбогенераторов, горизонтальных гидрогенераторов подшипник со стороны возбудителя и подшипники возбудителя изолируют от фундаментной плиты и маслопроводов изоляционной прокладкой;

· у вертикальных гидрогенераторов прокладками изолируют корпус статора от крестовины и подпятника.

Чтобы избежать повреждений, вызываемых указанными токами, необходимо регулярно следить за целостью изоляционных прокладок. Это может быть выполнено двумя способами: мегомметром 1000 В, причем сопротивление изоляции подшипников должно быть не менее 1 МОм, или же вольтметрами.

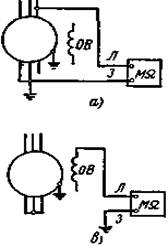

Рис. 2. Схема измерения сопротивления изоляции подшипников турбогенератора или СК:

а — на концах вала, б — между основанием изолированного подшипника и фундаментной плитой

На рис. 2 приведена схема измерения сопротивления изоляции подшипников турбогенератора. Сначала измеряют напряжение на концах вала ротора генератора (рис. 2, а), затем при закороченных масляных пленках в обоих подшипниках измеряют напряжение между основанием изолированного подшипника и фундаментной плитой (рис. 2, б). Если эти напряжения равны, изоляционная прокладка в исправности. Если же второе напряжение значительно меньше первого (более чем на 10%), прокладка неисправна. Напряжение на валу измеряют вольтметром с малым внутренним сопротивлением, со шкалой до 7,5—10 В. Кроме того, у турбогенератора с водородным охлаждением изолируют также со стороны возбудителя корпус, уплотнение вала и подходящие к нему маслопроводы.

Измерение сопротивления постоянному току обмоток статора, ротора и возбуждения возбудителя. Эти измерения, производимые во время капитальных и текущих ремонтов методом амперметра — вольтметра, мостом МД-6, микроомметром М-246 и другими способами, позволяют выявить различные нарушения обмоток. Если сопротивление обмотки какой-либо фазы статора отличается от сопротивления обмоток других фаз (или ранее измеренного) при одинаковых (или приведенных) температурных условиях более чем на 2%, то это, как правило, является следствием неудовлетворительных паек в лобовых частях обмотки.

Сопротивление постоянному току обмоток ротора и возбуждения возбудителя также не должны отличаться от ранее измеренных более чем на 2%. У вертикальных гидрогенераторов измеряют, кроме того, сопротивления катушек каждого полюса ротора в отдельности.

Увеличение сопротивления указывает на низкое качество контакта цепи, уменьшение — на возможность витковых замыканий. В качестве источника постоянного тока при измерении сопротивления могут быть применены переносные или стационарные аккумуляторные батареи, сухие элементы достаточной мощности и т. д.

Кроме того, производят измерение сопротивления обмотки якоря возбудителя для проверки отсутствия замыкания между витками секций, коллекторными пластинами, качества пайки петушков.

Испытание обмоток статора и ротора повышенным напряжением. Чтобы перед вводом в эксплуатацию из монтажа или капитального ремонта выявить дефекты в изоляции обмоток генераторов (которые не могут быть обнаружены внешним осмотром и проверкой сопротивления изоляции), их испытывают повышенным напряжением, точная величина которого определяется в зависимости от мощности, напряжения, системы охлаждения, конструкции машины и других причин.

Обмотку статора испытывают повышенным напряжением переменного тока промышленной частоты (50 Гц), равным 1,5—2,5 Uном в течение 1 мин сразу после останова машины, вводимой в капитальный ремонт. Ее испытывают в горячем состоянии и до очистки от грязи. Дополнительно изоляцию обмотки статора генератора испытывают (по отношению к корпусу) повышенным выпрямленным напряжением, равным 2,5—3,0 Uном в течение 1 мин. Испытания выпрямленным напряжением обеспечивают большую эффективность контроля изоляции лобовых частей благодаря более равномерному распределению испытательного напряжения по их поверхности, позволяют выявить дефекты на ранней стадии их развития.

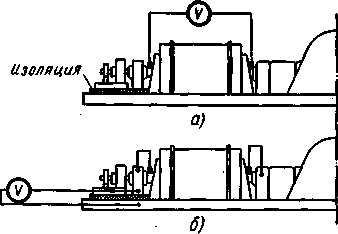

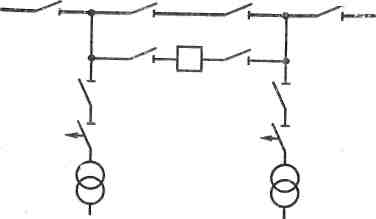

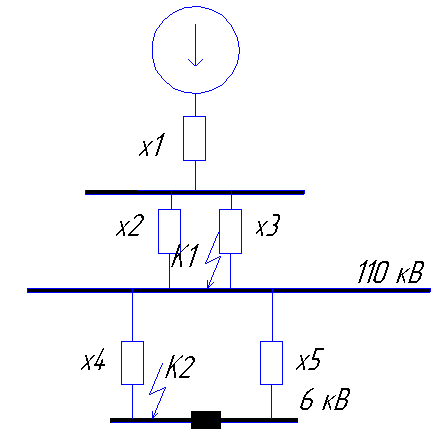

Рис. 3. Схема испытания обмотки статора генератора или СК повышенным напряжением переменного тока:

ИТ — испытательный трансформатор, ТН — трансформатор напряжения, Рр — регулировочный реостат ЛАТР, Рз — разрядник

На рис. 3 показана схема испытания обмотки статора генератора повышенным напряжением переменного тока. К повышающему испытательному трансформатору ИТ подводится линейное напряжение от сети 220 или 380 В. С помощью реостата Рр регулируют испытательное напряжение, для контроля которого предусмотрен вольтметр V1. Чтобы предупредить возможный случай чрезмерного повышения напряжения (выше допустимого испытательного), в схему введен разрядник Р3 с искровым промежутком, настроенным на напряжение, которое на 10% выше испытательного.

В начале приложения испытательного напряжения протекающий выпрямленный ток значителен (он состоит из зарядного тока, тока абсорбции и тока утечки). Зарядный ток зависит от геометрических размеров изоляции электрических цепей и их расположения относительно корпуса, ток абсорбции возникает из-за перераспределения зарядов между внутренними неоднородными слоями изоляции.

С течением времени (до 2—3 мин) по мере уменьшения зарядного тока и тока абсорбции протекающий через изоляцию ток (ток утечки) при отсутствии влажности и других дефектов уменьшается и достигает установившейся величины. При дефектах в изоляции уменьшение протекающего через изоляцию тока очень быстро прекращается. Сопоставление токов утечки по фазам друг с другом, а также с измеренными в разное время может характеризовать состояние изоляции. При резком различии токов утечки по фазам (или ветвям) необходимо отыскать и устранить дефектное место. В зависимости от параметров и конструкции генераторов, токи утечки могут быть различны. На гидрогенераторе 16 500 кВ-А, 10,5 кВ измеряли токи утечки, пока они не достигли установившейся величины. Приводимые в табл. 1 результаты этих измерений показывают полное совпадение токов утечки по фазам и, следовательно, отсутствие явных дефектов.

Таблица 1 Токи утечки при испытании генератора выпрямленным напряжением

| Время, с | 10 | 20 | 30 | 60 | 120 | 180 | 240 | 300 | 360 | 420 |

| Токи утечки, мкА; | ||||||||||

| фаза А | 42 | 30 | 26 | 19 | 11 | 6 | 4,8 | 4,8 | 4,8 | 4,8 |

| фаза В | 44 | 30 | 24 | 15 | 10,5 | 7 | 6 | 4,8 | 4,8 | 4,8 |

| фаза С | 44 | 31 | 23 | 17 | 10 | 7 | 6 | 5 | 4,8 | 4.8 |

Обычно при расхождении токов утечки в 1,5—2 раза и больше следует предполагать наличие дефектов.

Высоковольтное испытание напряжением переменного тока обмоток турбогенераторов с водяным охлаждением несколько отличается от описанных ранее испытаний. Из-за воды в обмотке статора и особенностей конструктивного выполнения водосборных коллекторов при проведении высоковольтных испытаний необходимо учитывать следующее: во время испытаний должна происходить непрерывная циркуляция воды в обмотке статора, в противном случае находящаяся в шлангах вода может в течение нескольких минут нагреться до 95°С и вызвать повреждение уплотнений коллекторов обмотки; не разрешается испытывать выпрямленным напряжением обмотку статора турбогенератора с непосредственным водяным охлаждением.

Обмотки роторов в эксплуатационных условиях повышенным напряжением обычно не испытывают, за исключением обмоток явнополюсных роторов или приемо-сдаточных испытаний. Эти испытания проводят в течение 1 мин напряжением, равным 7,5-кратному номинальному напряжению возбуждения, но не ниже 1200 В. При профилактических испытаниях испытывают обмотки возбудителя и цепи возбуждения генератора и возбудителя со всей присоединенной аппаратурой (без обмотки ротора) повышенным напряжением переменного тока 1000 В в течение 1 мин. Большое значение имеет правильная центровка генераторов, у которых воздушные зазоры в диаметрально противоположных точках (между сталью статора и ротора) не должны отличаться один от другого более чем на 10% среднего значения для турбогенераторов и на 20% для гидрогенераторов. Зазоры измеряют щупами разной конструкции. При больших отклонениях появится значительная асимметрия магнитного потока, что может привести к повышенной вибрации и повреждению агрегата.

Кроме кратко описанных проводят и другие проверки и профилактические испытания генераторов: испытание обмоток и активной стали на нагрев, определение реактивных сопротивлений, испытание электрической прочности контактных колец, автомата гашения поля, измерение остаточного напряжения генератора после его отключения, отыскание витковых замыканий в обмотке ротора, выявление допустимых несимметричных режимов и др.

Следует остановиться еще на двух основных характеристиках генераторов, помогающих персоналу выявить в них возможные дефекты, — характеристиках холостого хода и трехфазного короткого замыкания.

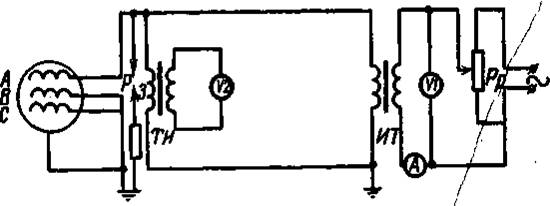

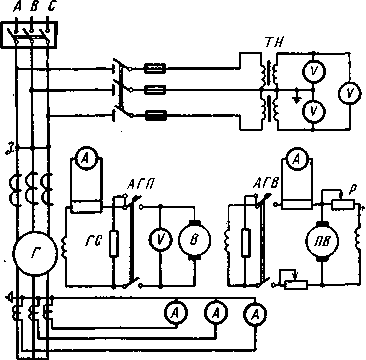

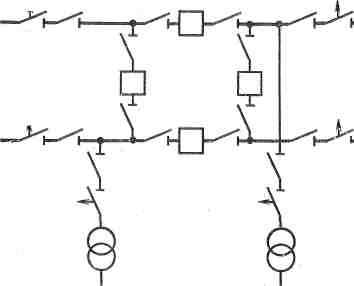

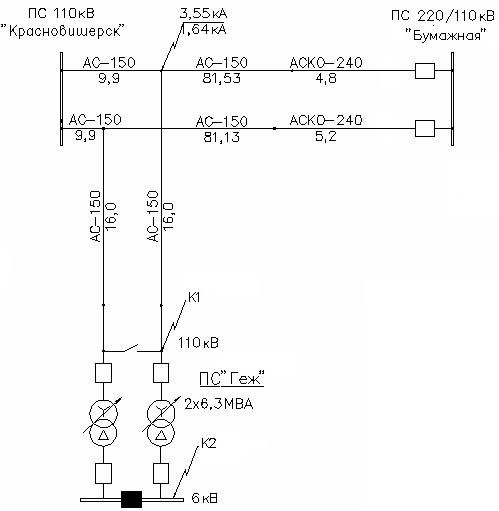

Принципиальные схемы для снятия характеристик холостого хода и короткого замыкания гидрогенератора показаны на рис. 4.

Характеристика холостого хода представляет собой зависимость напряжения генератора от тока возбуждения при номинальной частоте вращения.

Снятие характеристики холостого хода генератора при отсутствии трехфазной закоротки 3 позволяет одновременно испытать витковую изоляцию обмотки статора, а также определить остаточное напряжение и симметрию напряжений генератора и производится в такой последовательности.

Генератор плавно возбуждают до напряжения, соответствующего номинальному току возбуждения, но не ниже 130% номинального напряжения.

Напряжение поддерживают на этом уровне в течение 5 мин для испытания электрической прочности и витковой изоляции обмотки статора, затем снижают сначала до номинального, при котором проверяют симметрию напряжений между всеми тремя фазами, потом до нуля, после чего измеряют остаточное напряжение генератора (обычно оно для разных генераторов и различных схем гашения поля находится в пределах 150—400 В).

Рис. 4. Схемы для снятия характеристик холостого хода и трехфазного короткого замыкания гидрогенератора: АГП — автомат гашения поля, АГВ автомат гашения поля возбудителя, ГС — гасительное сопротивление, В — возбудитель, ПВ — подвозбудитель, Р — регулировочный реостат, 3 — трехфазная закоротка

Характеристика трехфазного короткого замыкания представляет собой зависимость тока в обмотке статора от тока возбуждения, ее снимают при наложенной трехфазной закоротке 3. Сечение закоротки должно быть рассчитано на длительное прохождение номинального тока генератора. Отклонение характеристики от заводских данных и предыдущих измерений означает наличие ненормальностей в генераторе, например замыкания части витков в обмотке ротора, в результате чего ток возбуждения и создаваемый ротором магнитный поток являются, недостаточными для получения в обмотке статора расчетного номинального тока.

При снятии характеристик холостого хода и трехфазного короткого замыкания необходимо применять приборы с классом точности 0,5 и измерять токи в каждой фазе.

Сушка обмоток до пропитки может не производиться только в случае, когда обмотка выполнена из влагостойких материалов—эмалированных проводов или проводов со стекловолокнистой изоляцией, а пазовая изоляция из стеклоткани или других аналогичных ей по своим изоляционным свойствам негигроскопичных электроизоляционных материалов.

Сушка до пропитки обмоток статоров, роторов и якорей производится в специальных печах при 105—200° С. В последнее время сушку обмоток (до пропитки) стали производить инфракрасными лучами, источниками которых являются специальные лампы накаливания.

Эти лампы отличаются от обычных ламп накаливания тем, что на их внутренней поверхности имеется отражательный слой, способствующий большей отдаче и равномерному распределению тепла.

Пропитывают просушенные обмотки в специальных пропиточных ваннах, устанавливаемых в отдельном помещении, оборудованном приточно-вытяжной вентиляцией и обеспеченном необходимыми средствами пожаротушения.

Пропитка осуществляется погружением частей электрической машины в ванну, заполненную лаком, поэтому размеры ванны должны быть рассчитаны на габариты ремонтируемых машин. Для повышения проникающей способности лака и улучшения условий пропитки ванны оборудуют устройством для подогрева лака. Ванны для пропитки статоров и роторов крупных электрических машин снабжены пневморычажным механизмом, позволяющим поворотом рукоятки распределительного крана плавно и без усилий открывать и закрывать тяжелую крышку.

Для пропитки обмоток применяют масляные, масляно-битумные и водоэмульсионные пропиточные лаки, а в особых случаях и кремнийорганические лаки. Пропиточные лаки должны обладать малой вязкостью и хорошей проникающей способностью, обеспечивающей глубокое проникновение во все поры пропитываемой изоляции. В лаке не должно быть веществ, оказывающих вредное воздействие на провода и изоляцию обмотки, а также они должны длительное время противостоять воздействию рабочей температуры, не теряя при этом изолирующих свойств.

Обмотки электрических машин пропитывают 1, 2 или 3 раза в зависимости от условий их эксплуатации, требований электрической прочности, окружающей среды, режима работы и т. д. При пропитке обмоток непрерывно проверяют вязкость и густоту лака в ванне, потому что растворители лаков постепенно улетучиваются и лаки густеют. При этом сильно снижается их способность проникать в изоляцию проводов обмотки, расположенных в пазах сердечника статора или ротора. Особенно она снижается у густого лака при плотной укладке проводов в пазах. Недостаточная изоляция обмоток при определенных условиях может привести к пробою их изоляции и аварийному выходу электрической машины из строя.

Для сохранения требуемой густоты лака в пропиточную ванну периодически добавляют растворители.

При скоростных ремонтах и в аварийных случаях обмотки пропитывают быстросохнущим масляно-смоляным лаком № 152, который высыхает при 20° С в течение 3—4 ч и создает пленку, обладающую значительной влагостойкостью и высокой изолирующей способностью. Покровные и пропиточные лаки выбирают в зависимости от конкретных условий работы ремонтируемой электрической машины, окружающей среды, конструкции машины, класса изоляции.

Лаки и растворители токсичны, пожароопасны и поэтому должны храниться в специальных помещениях при температуре не ниже 8 и не выше 25° С. Склад, где хранятся лаки и растворители, должен быть оборудован вентиляцией и оснащен необходимыми средствами пожаротушения. Вся работа с растворителями и лаками должна выполняться рабочим в брезентовых рукавицах, защитных очках и резиновом фартуке. Разводят лаки в количествах, необходимых только для текущих работ. Запасы разбавленных лаков не делают.

Обмотки электрических машин после пропитки сушат в специальных камерах подогретым воздухом. По способу нагрева сушильные камеры делят на камеры с электрическим, газовым или паровым подогревом, а по принципу циркуляции подогретого воздуха — с естественной или искусственной (принудительной) циркуляцией. По режиму работы различают сушильные камеры периодического и непрерывного действия.

В целях многократного использования тепла подогретого воздуха и улучшения режима сушки в камерах используется способ рециркуляции, при котором 50—60% отработавшего горячего воздуха вновь возвращается в сушильную камеру. Для сушки обмоток на большинстве электроремонтных заводов и в электроцехах промышленных предприятий применяют сушильные камеры с электрическим обогревом.

В первый период сушки (1—2 ч после начала), когда содержащаяся в обмотках влага быстро испаряется, отработавший воздух полностью выпускается в атмосферу; в последующие часы сушки часть отработавшего воздуха, содержащего небольшие количества влаги и паров растворителя, возвращается в камеру. Максимальная температура в камере — 200° С, а полезный внутренний объем определяется габаритами ремонтируемых электрических машин.

Во время сушки обмоток ведется непрерывный контроль температуры в сушильной камере и температуры выходящего из камеры воздуха. Время сушки зависит от конструкции и материала пропитанных обмоток, габаритов изделия, свойств пропиточного лака и примененных растворителей, температуры сушки и способа циркуляции воздуха в сушильной камере, тепловой мощности калорифера.

Обмотки устанавливают в сушильную камеру таким образом, чтобы они лучше омывались горячим воздухом. Процесс сушки разделяется на разогрев обмоток для удаления растворителей и запекание лаковой пленки.

Интенсивный воздухообмен ускоряет процесс удаления растворителей из обмоток. В каждом конкретном случае скорость обмена воздуха выбирают в зависимости от конструкции, состава изоляции обмоток, пропиточных лаков и растворителей. Для сокращения времени сушки допускается на второй стадии сушки обмоток, т. е. во время запекания лаковой пленки, кратковременно (не более чем на 5—6 ч) повысить температуру сушки обмоток с изоляцией класса А до 130—140° С. Если обмотка не поддается сушке (сопротивление изоляции после нескольких часов сушки остается низким), то дают машине возможность остыть до температуры, на 10—15° С превышающей температуру окружающего воздуха, а затем вновь сушат обмотку. При остывании машины следят за тем, чтобы ее температура не понизилась до температуры окружающего воздуха, иначе на ней осядет влага и обмотка отсыреет.

В крупных электроремонтных предприятиях процессы пропитки и сушки совмещены и механизированы. Для этой цели применяют специальную пропиточно-сушильную конвейерную установку.

Похожие работы

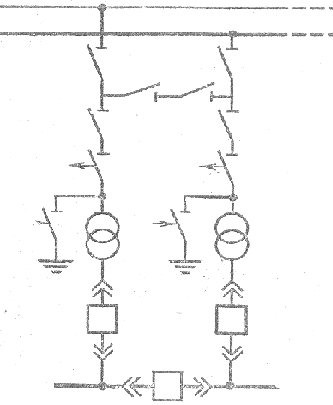

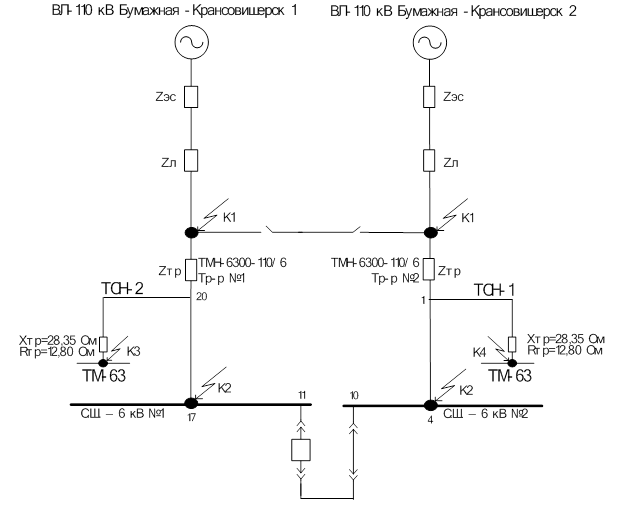

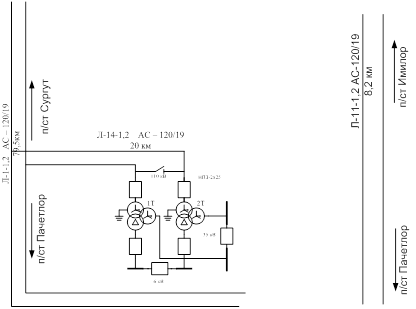

... - при коротких замыканиях; - при внешних воздействиях (штормовой ветер или землетрясение). 4. ОТДЕЛИТЕЛИ И КОРОТКОЗАМЫКАТЕЛИ 4.1 ОБЩИЕ СВЕДЕНИЯ В настоящее время разработаны типовые схемы высоковольтных подстанций без выключателей на питающей линии. Это позволяет удешевить и упростить оборудование при сохранении высокой надежности. Для замены выключателей на стороне высокого напряжения ...

... ОПН. ОПН устанавливается вместо РВ на опорах ВЛ в местах с ослабленной изоляцией, в начале и конце защищенного подхода перед подстанцией на опорах вокруг пересечений ВЛ, на длинных переходах ВЛ и т.д. На первый взгляд применение ОПН представляется простым и эффективным решением задачи по ограничению перенапряжений. Исключение из ограничителя коммутирующих искровых промежутков повышает надежность ...

... меры к его понижению (забивка дополнительных электродов и т.д.). Глава 7. РАСЧЁТ ПОКАЗАТЕЛЕЙ ЭКОНОМИЧСЕКОЙ ЭФФЕКТИВНОСТИ ПРОЕКТА В данной главе рассмотрим вопросы капиталовложений при реконструкции подстанции, расчет эксплуатационных затрат при проведении текущих ремонтов и технических обслуживаний, определение затрат на потреблённую электроэнергию, расчет экономических показателей при ...

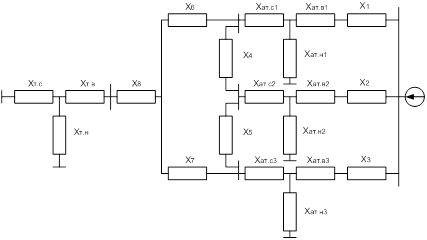

... : 2.7 Присоединение новой подстанции В связи со строительством нового завода возникает необходимость в обеспечении его энергией и мощностью, для чего предложим два варианта подключения к району электроснабжения новой подстанции и присвоим п/ст НПЗ (Нефтеперерабатывающий завод). Выполним подстанцию двухтрансформаторной с трансформаторами ТДТН-25000/110/35/10. Мощность нагрузок в ...

0 комментариев