Навигация

Відомості про технологічні процеси

1.3.1 Відомості про технологічні процеси

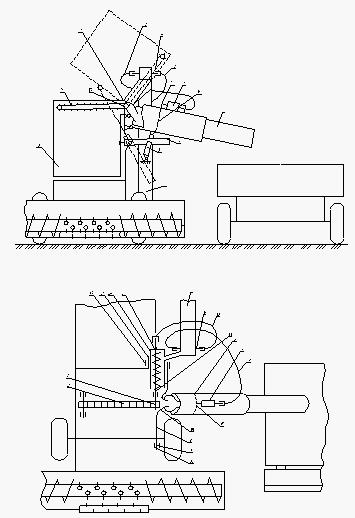

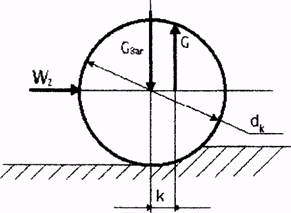

Молотильний апарат містить у собі молотильний барабан, підбарабанник і механізм регулювання підбарабанника. Принцип його роботи наступний. Молотильний барабан, захоплюючи порції рослинної маси, виконує обмолот і сепарацію соломистої купи з одночасним переміщенням його через зменшуваний до виходу зазор, утворений бичами молотильного барабана і планками підбарабанника. Після проходу рослинної маси через молотильний апарат усе зерно з колось повинне бути виділено й в основному просепаровано через підбарабанник.

Привод барабана здійснюється від відбійного бітера через клиноремінний варіатор. На приводі барабана встановлений пристрій для автоматичного натягу ременя пропорційно переданої потужності.

Керують частотою обертання барабана з кабіни комбайнера.

Підбарабанник односекційний, оборотний, звареної конструкції. Включає деку, вхідний щиток, пальцеві ґрати і відбивний щиток з фартухом.

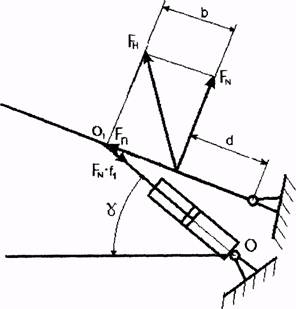

Для пропорційної зміни зазорів між декою і бичами барабана, аварійного скидання підбарабанника при випадкових забиваннях молотильного апарата, а також запобігання деки від поломок при влученні твердих предметів служить механізм підвіски і регулювання підбарабанника.

Зазори між бичами барабана і планками деки при необхідності заміряють через люки в панелях молотарки. Для правильної роботи механізму на заводі встановлюють зазори: на вході на передній планці деки — 18 мм, на виході — 2 мм.

2. Обґрунтування параметрів проектованої машини, її робочих органів

2.1 Обґрунтування технологічних параметрів зернозбиральної машини

Ширина захвату комбайна В знаходиться з наступного рівняння:

q0 =А·В·Vм, (1)

де q0 – пропускна здатність машини, кг/с; А – врожайність усієї рослинної маси, що збирається, кг/с; Vм – швидкість руху машини, м/с.

Між урожайністю всієї рослинної маси А і урожайністю зерна Аз існує залежність:

А= Аз___ (2)

1-β

де β – коефіцієнт соломистості (для проектних розрахунків приймають β=0,6)

Тоді

В=___ q0 _ (1-β),

Аз· Vм

Де Аз – вимірюється в кг/м2.

Або В= 100 · q0 (1-β), (3)

Азм · Vм

Де Азм вимірюється в ц/га.

В= 100 · q0 (1-β)=100 ·11,5 · (1-0,6)=1150 · 0,4=5,75м

Азм · Vм 40 ·2 80

Для подальшого проектування і в подальших розрахунках в якості ширини захвату комбайну В використовується його значення В0 округлене з точністю до 0,1м.

Годинну продуктивність машини W розраховують за формулою

W=0,36·В· Vм·Ƭзм, (4)

де Ƭзм – коефіцієнт використання часу зміни.

W=0,36·В· Vм·Ƭзм = 0,36·5,75·2·0,85= 3,52

2.2 Розрахунок параметрів ріжучого апарата

Вихідними даними для розрахунку ріжучого апарата є його тип, висота встановлення ріжучого апарату Нвст , хід ножа S (тобто переміщення ножа при його русі з одного крайнього положення в інше), крок ріжучої t та протиріжучої t0 частин, розміри протирізальної пластини.

Ніж у сегментно-пальцевому різальному апараті здійснює зворотно-поступальний (коливний) рух, а цей рух, як правило, отримують з обертового

руху. Для перетворення останнього у зворотно-поступальний найчастіше використовують кривошипно-шатунний механізм. Тому у проекті рекомендується розробляти згадуваний механізм приводу. Проте може бути і розроблений привідний механізм з коливною шайбою чи коливною вилкою.

Оскільки практикою встановлено, що кращим ріжучим апаратом для зернозбиральних машин за якістю різання, енергетичними й експлуатаційними показниками є апарат нормального різання з одинарним пробігом ножа, то в курсовому проекті слід розраховувати і проектувати такий тип апарата. Останній характеризується тим, що S= t= t0; таким чином t= S і t0= S.

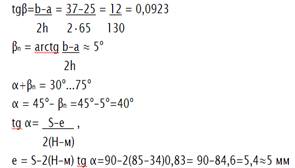

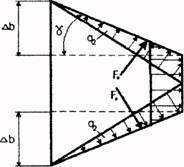

Кут α відхилення лез сегмента знаходяться з умови:

α+βn≤φ1+ φ2, (5)

де βn – кут нахилу леза протирізальної пластини;

φ1 і φ2 – кут тертя стебла відповідно в лезо сегмента і лезо протирізальної пластини. Сума φ1+φ2 при збиранні зернових, як правило, знаходиться у межах 30º....75º.

Розміри сегментів та протиріжучих пластин визначаються ГОСТ 158-74, проте при виконанні курсового проекту студентам необхідно підібрати такий параметр сегмента e , за якого буде виконуватись умова (5) (рис.1). Для цього необхідно встановити, за наведеними у вихідних даних розмірами протирізальної пластини, кут нахилу її леза βn , прийняти значення φ1+φ2 із наведеного діапазону та за значенням tgα визначити параметр e .

Користуючись викладеними вище даними, визначається радіус кривошипа механізму приводу, будується траєкторія руху точок леза сегмента, визначаємо швидкість різання, площу подачі, площу навантаження, частоту обертання кривошипа та відгин стебел при різанні.

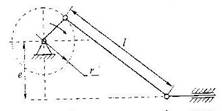

У приводах сегментних різальних апаратів технічно важко використати аксіальні (центральні) кривошипно-шатунні механізми хоча б через дуже низьке розташування по відношенню до ґрунту ножа (повзуна), а тому використовуються механізми зміщені (дезаксіальні) з параметрами для жаток комбайнів: e=2·r і ɭ=10·r , де e – величина дезаксіалу, ɭ - довжина шатуна [17]. Хід ножа для такого механізму приводу становить

S=√(ɭ+ r)2- e2 - √(ɭ- r)2- e2 (6)

Рис. 2. Схема дезаксіального кривошипно-шатунного механізму

Якщо врахувати наведені вище співвідношення, то отримаємо

S=2,04·r (7)

У подальших розрахунках слід користуватись отриманою залежністю.

Оскільки ніж здійснює коливний рух, то його швидкість змінюється від нуля у крайніх положеннях до певного максимального значення усередині ходу ножа. У той же час експериментально встановлено, що при роботі сегментного різального апарату жаток існують граничні швидкості різання,

нижче яких не рекомендується зрізати стебла. Такі швидкості називають технологічними. Так для

скошування зернових технологічна швидкість становить Vm=1,5м/с [17]. Тому, для забезпечення якісної роботи ріжучого апарату мінімальне значення, з діапазону швидкостей при яких відбувається зрізання стебел, повинно бути більшим за технологічну швидкість.

Для визначення діапазону зміни швидкостей різання та кутової швидкості обертання кривошипа у курсовому проекті рекомендується використовувати графічний метод. З цією метою будують графік зміни робочих швидкостей різання залежно від переміщення ножа X у масштабі μ1=ω , де ω – кутова швидкість обертання кривошипа приводу ножа. Оскільки проектується ріжучий апарат нормального типу з одинарним пробігом ножа, то викреслюємо контур одного сегмента та однієї протиріжучої пластини, є також контур леза сегмента у двох біжучих положеннях A1B1 та A2B2 , що відповідають відповідно початку (дотик точки A1 леза сегмента з протиріжучою пластиною) та закінченню (дотик точки B2 леза сегмента з протиріжучою пластиною) процесу різання (рис.3). Користуючись прийнятим масштабом будують діаграму зміни швидкості різання у вигляді півкола радіусом r .

Ординати A1а1 та A2а2 у масштабі μ1=ω являють собою швидкість початку Vп та завершення Vк різання рослин. З іншої сторони дані швидкості не повинні бути меншими від технологічної швидкості Vm , тому можна записати

Vп= A1а1· ω≥ Vm (8)

Vк= A2а2· ω≥ Vm (9)

Де Vm=1,5м/с

Або

ωп≥ Vm = ___1,5_____ =139 (10)

A1а1 0,027·0,04

ωк≥ Vm = ___1,5______ =58,7 (11)

A2а2 0,073·0,035

Значення кутової швидкості кривошипа ω , що задовольняє умови (10) і (11) приймають для подальших розрахунків.

Користуючись прийнятим значенням ω розраховують значення Vп та Vк , а також максимальне значення швидкості різання Vmin= r· ω.

Для побудови траєкторії точок леза врахуємо, що ніж здійснює складний рух: коливний у відносному русі і поступальний в переносному русі. Із певним допущенням можна рахувати, що поступальний рух відбувається з постійною швидкістю машини Vм , а коливний рух із постійною кутовою швидкістю обертання кривошипа ω.

За час повороту кривошипа на кут ω·t=180º=π рад, сегмент ножа переміститься з крайнього лівого положення в крайнє праве, пройшовши у відносному русі шлях S≈2·r . А у переносному, разом із машиною, просунеться на деяку віддаль L , що називають подачею

L= Vм·t= Vм· π (12)

ω

де L=90мм

ω = Vм· π =2·3,14 =6,98

L 0,90

Для сучасних зернозбиральних машин подача найчастіше рівна 50...90 мм, тому значення отримане за формулою (12) необхідно узгодити із наведеними межами. Якщо значення подачі перевищує наведені значення, то необхідно збільшити частоту обертання вала кривошипа приводу ножа. А також провести перерахунок швидкостей різання за формулами (8) і (9) .

Траєкторією абсолютного руху довільної точки А ножа отримують графічним додаванням відносного та переносного рухів (рис.4). Для цього на осі Z відкладають відрізок довжиною L , а через точку А проводимо півколо радіусом r . Поділивши на однакову кількість часток дугу та подачу L , проводять з точок дуги вертикальні прямі до взаємного перетину з горизонталями проведеними через точки відрізка подачі L . З’єднавши

плавною кривою точки перетину отримуємо шукану траєкторію. Решта точок ножа будуть рухатись за еквідистантними траєкторіями.

Для визначення площі подачі та площі навантаження необхідно побудувати для проектованого апарата нормального різання з одинарним пробігом ножа два ряди протиріжучих пластин і три положення сегмента, що характеризують його положення за один оберт кривошипа (рис.5).

Оскільки кут нахилу лез протиріжучих пластин проводяться паралельно осьовим лініям пальців. Віддаль між лініями становить (b+b1)/2. Як відомо площа подачі Sп – це площа поля, з якої сегмент зрізає рослини за один повний хід ножа, а площа навантаження Sн – це площа поля, з якої сегмент зрізає рослини біля одного пальця за повний хід ножа. При повороті вала кривошипа на один оберт вершина сегмента описує криву АВС . Площа, обмежена цією кривою і лінією АС , і буде площею подачі (це пояснюється тим, що сегмент при русі з положення І в положення ІІ не зрізає рослини на цій площі; зріз відбудеться тільки при русі сегмента з положення ІІ в положення ІІІ). Так, як всі рослини зрізуються біля одного пальця (лінія АС), то площа, обмежена кривою АВС і лінією АС, буде одночасно площею навантаження. Таким чином, в апараті нормального різання з одинарним пробігом ножа, площа подачі дорівнює площі навантаження. В інших типів апаратів ці площі не рівні.

Площа Sп становить

Sп= S· L , (13)

Де L - подача, що визначається за формулою (12) .

З діаграми площі подачі видно, що процес зрізу стебел супроводжується попереднім відгинанням їх у різних напрямах, у наслідок чого стерня виявляється неоднаковою та більшою, ніж висота зрізу Нвст , на яку встановлений різальний апарат.

Для визначення відгину стебел при різанні необхідно побудувати сегмента в двох правих та двох лівих положеннях, що відповідають переміщенню за півтора оберту кривошипа. Лінії лез протирізальних пластин проводяться як і у випадку з побудовою площі навантаження, паралельно осьовим лініям пальців (рис.6).

При повороті кривошипа на кут ω·t=180º=π сегмент переміститься з положення І в положення ІІ, а точки А і В активного леза будуть рухатись траєкторіями АА1 і ВВ1. Рух точок С і D активного леза сегмента з положення ІІ в положення ІІІ відбувається за траєкторією СС1 і DD1.

Аналізувати слід відгин стебел, розміщених по осьовій лінії пальця 1. Тут стебла відхиляються в праву і ліву сторони (поперечний відгин). Відгин q1, буде рівний половині ширини протирізальної пластини (∼0,5·а). Відхилені вправо пальцем стебла розміщуються вздовж лінії К1К пластини. Стебла, розміщені на лінії аb, лезо АВ зрізає з відгином q1 (зона Х на боковому вигляді поля, зображеному на рис.6 справа). На даній ділянці висота стерні становить

h1=√ Нвст2+q12 (14)

де q1=а/2

h1=√1902+12,52 =√36100+156,25 =√36256,25 =190,4

Рослини розміщені за лінією bс, від лінії К1К пальця активним лезом CD при русі сегмента з положення ІІ в положення ІІІ і зрізуються біля лінії О1О протирізальної пластини 2.

Приймаючи, що стебла при переході від лінії К1К до лінії О1О рухаються за тими ж траєкторіями, що і точки сегмента, знаходимо, що відгин стебел зони Y (поперечний відгин) q2 буде постійний для всіх стебел лінії bc і рівним віддалі від початкового положення (точка с) стебла до місця його зрізу (точка n2). Висота стерні тут h2 дорівнює

h2=√ Нвст2+q22 (15)

Де q2 – віддаль від с до L

h2=√1902+902 =√36100+8100 =√44200 = 210,2

Стебла, розміщені між точками с і с1, не захоплюються сегментом при русі з положення ІІ в положення ІІІ. Пальцевий брус нахиляє їх за напрямком руху машини в точку d і тут вони зрізуються активним лезом сегмента А2В2 при його переміщенні з положення ІІІ в положення IV. Цей відгин q3 називається поздовжнім (зона Z на рис.6) Максимальний відгин q3max дорівнює віддалі від початкового положення стебла (точка с) до положення, де воно буде зрізане (точка d). Інші стебла будуть зрізані також в точці d, але з меншим відгином. Для зони Z висота стерні не постійна через те, що q3≠const. Максимальна висота стерні h3 для цієї зони визначається за формулою

h3=√ Нвст2+q32 (16)

h3=√1902+552 =√36100+3025 =√39125 =197,8

Окрім h1, h2, h3 на боковий вид потрібно нанести висоту Нвст.

Похожие работы

... кількості транспортних засобів необхідно визначити показники, які дадуть можливість узгодити роботу комбайнів та автомобілів. 3. МОДЕРНІЗАЦІЯ конструкції ЗЕРНОВОГО бункера зернозбирального комбайна КЗС - 9 ”СЛАВУТИЧ” 3.1 Обґрунтування необхідності розробки та вихідні дані За будь-якою технологією збирання типи та види втрат зерна майже однакові. Всі втрати зерна поділяються на біологічні ...

... коштів є важливим чинником у зниженні собівартості продукції чи виконаної роботи. Раціональне використання оборотних коштів залежить від правильного їхнього формування і ефективної організації виробництва. Зосередження н підприємствах зайвих оборотних коштів приводить до їхнього заморожування. Це завдає шкоди економіці господарства. Щоб уникнути такого положення, оборотні кошти нормуються, що є ...

... ї дози в сівозміні оптимальні строки внесення: - для зменшення втрат добрив при зберіганні і трпнспортулпнні використання тільки спеціальної техніки і складів. При комплексній механізації вирощування озимої пшениці для захисту рослин використовуються і пестициди. Незалежно від того, що пестициди складають незначну частину від загальної маси забруднювачів, посту паючи в зовнішнє середовище, вони ...

ку ресурсозберігаючої техніки для обробітку ґрунту. Основними з них є - вдосконалення робочих органів, оптимізація їх параметрів, застосування нових матеріалів, - оптимізація технологічних процесів обробітку ґрунту стосовно умов вирощування сільськогосподарських культур, - підвищення продуктивності ґрунтообробних агрегатів на основі застосування тракторів високої потужності. Виходячи з ...

0 комментариев