Навигация

Расчет оптимального вида движения партии изделий в обработке

Курсовой проект

по дисциплине: Операционный менеджмент

I. Расчеты загрузки оборудования

В системе оперативного планирования одни потери учитываются в минимально неизбежных размерах, а другие – только в той мере, в какой их устранение не обеспечено в плановом периоде соответствующими организационно-техническими мероприятиями. В соответствии с этим потери при использовании оборудования по характеру и источникам возникновения могут бить разделены на три категории.

1. Потери, сокращающие полезный фонд работы оборудования.

2. Потери, связанные с непроизводительной и недостаточно производительной работой оборудования, увеличивающие затраты времени на производство.

3. Потери от некачественного оборудования.

Первая группа – потери, связанные с режимом работы, установленным для промышленности (Ппром): 1) выходные и праздничные дни; 2) сокращенная длительность рабочей недели. Если из полного календарного фонда времени (24-365) вычесть эти потери, то оставшееся количество часов составит просто календарный фонд времени (Fк).

Вторая группа - потери, связанные с режимом, установленным для данного предприятия (Ппред) - нерабочие смены. Остаток после вычета этих потерь из Fк является календарным фондом времени, возможным для использования Fвоз.

Третья группа - потери от простоев оборудования по организационно-техническим причинам (Порг): 1) ремонт оборудования; 2) неудовлетворительная организация обслуживания рабочих мест; 3) неудовлетворительно оперативно-производственное планирование.

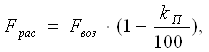

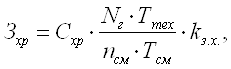

Календарный фонд времени, возможный для использования, еще называют режимным фондом, потому что величина его зависит от режима работы предприятия и рассчитывается по формуле:

![]()

где 52 – количество рабочих недель в году;

n см – количество рабочих смен в сутки (режим работы);

tнед– продолжительность рабочей недели, ч;

n П. Д. – количество праздничных дней, совпадающих с рабочими днями;

t см– продолжительность рабочей смены, ч.

Fвоз= 52*1*40-9*1*8=2016 ч.

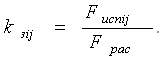

Календарный фонд времени, которым располагает предприятие и его подразделения для работы с учетом потерь от простоев оборудования по организационно-техническим причинам, известен как действительный фонд времени; в системе оперативно-производственного планирования он будет называться располагаемым Fрас.

где kП – процент потерь времени по организационно-техническим причинам (4…10) %.

F рас= 2016*(1-5/100) =1915,2ч.

Используемый фонд времени в системе оперативно-производственного планирования рассчитывают для каждой группы оборудования. Определим его по каждому j-му оборудованию и для каждой детали по формуле:

Fиспj = ∑Nij * tij,

где Fисп j– используемый фонд времени по j-му оборудованию, ч;

Nji– программа выпуска изделий i –ого наименования, обрабатываемого на j-ом оборудовании, шт.;

tji– норма времени на обработку детали i-ого наименования на j-ом оборудовании, ч/шт;

m – количество наименований изделий, обрабатываемых на j-ом оборудовании.

Результаты сводим в таблицу №1

Таблица 1

| 1 | 2 | 3 | 4 | |

| 1 | 25*0,05*252=315 | 25*0,05*252=315 | 25*0,1*252=630 | 25*0,08*252=504 |

| 2 | 30*0,08*252=604,8 | 30*0,1*252=756 | 30*0,02*252=151,2 | 30*0,07*252=529,2 |

| 3 | 20*0,1*252=504 | 20*0,04*252=201,6 | 20*0,07*252=352,8 | 20*0,1*252=504 |

| 4 | 28*0,02*252=141,12 | 28*0,05*252=352,8 | 28*0,04*252=282,24 | 28*0,1*252=705,6 |

| 5 | 16*0,04*252=161,28 | 16*0,08*252=322,56 | 16*0,08*252=322,56 | 16*0,14*252=564,48 |

![]()

Коэффициент загрузки j-ого оборудования, на котором обрабатывается изделия i-ого наименования, находят по формуле:

Результаты сводим в таблицу №2

Таблица 2

| 1 | 2 | 3 | 4 | |

| 1 | 315/1915,2=0,16 | 315/1915,2=0,16 | 630/1915,2=0,32 | 504/1915,2=0,26 |

| 2 | 604,8/1915,2=0,31 | 756/1915,2=0,39 | 151,2/1915,2=0,07 | 529,2/1915,2=0,27 |

| 3 | 504/1915,2=0,25 | 201,6/1915,2=0,10 | 352,8/1915,2=0,18 | 504/1915,2=0,26 |

| 4 | 141,12/1915,2=0,07 | 352,8/1915,2=0,18 | 282,24/1915,2=0,14 | 705,6/1915,2=0,36 |

| 5 | 161,28/1915,2=0,08 | 322,56/1915,2=0,16 | 322,56/1915,2=0,16 | 564,48/1915,2=0,29 |

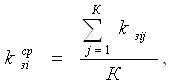

Средний коэффициент загрузки оборудования по участку, занятого обработкой изделия i-го наименования, определяем по формуле:

где К – количество единиц оборудования на участке.

kсрз 1 = (0,16+0,16+0,32+0,26)/4=0,22;

kсрз 2 = (0,31+0,39+0,07+0,27)/4=0,26;

kсрз 3 = (0,25+0,1+0,18+0,26)/4=0,19;

kсрз 4 = (0,07+0,18+0,14+0,36)/4=0,18;

kсрз 5 = (0,08+0,16+0,16+0,29)/4=0,17.

II. Расчет величины технологической партии

1. Расчет оптимальной величины технологической партии

kc = Mn / kсрз ,

kc = 5/1,02=4,9

Теперь найдем необходимое время изготовления каждой детали, затрачиваемое в среднем на одну операцию.

tcр = ∑ tj / k,

t ср1= (0,05+0,05+0,1+0,08)/4=0,07 ч.;

t ср2= (0,08+0,1+0,02+0,07)/4=0,06 ч.;

t ср3= (0,1+0,04+0,07+0,1)/4=0,07 ч.;

t ср4= (0,02+0,05+0,04+0,1)/4=0,05 ч.;

t ср5= (0,04+0,08+0,08+0,14)/4=0,08 ч.

Получив t сри kснайдем n, оптимальный размер партии, по каждому виду изделия по формуле:

ni = Fрас / kc * tср,

n 1 = 1915,2/4,9*0,07=5583,67 шт.;

n 2 =1915,2/4,9*0,06=6514,28 шт.;

n 3 = 1915,2/4,9*0,07=5583,67 шт.;

n 4= 1915,2/4,9*0,05=7817,14 шт.;

n 5= 1915/4,9*0,08=4885,71 шт.

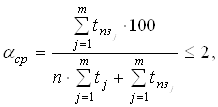

2. Расчет оптимальной величины технологической партии по показателю удельного веса подготовительно-заключительного времени в общем времени обработки партий деталей

где ![]() удельный вес подготовительно-заключительного времени;

удельный вес подготовительно-заключительного времени;

t пз j– подготовительно-заключительное время, затрачиваемое на j-ом рабочем месте (станке);

t j- норма времени на обработку детали на j-ом рабочем месте (станке);

n – размер технологической партии деталей;

m – количество рабочих мест (станков) на данном участке производства.

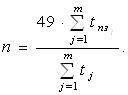

Но сначала вычислим n по следующей формуле:

n 1 = 49*0,4/0,28=70шт.;

n 2 =49*0,75/0,27=136шт.;

n 3 =49*1,16/0,31=253шт.;

n 4 =49*1,4/0,21=327шт.;

n 5 =49*0,8/0,34=115шт.

Теперь подставим найденные значения размера партии по каждой детали и вычислим удельный вес подготовительно-заключительного времени для каждого из пяти изделий.

![]() (0,4*100)/(70*0,28+0,4)=2 ;

(0,4*100)/(70*0,28+0,4)=2 ;

![]() (0,75*100)/(136*0,27+0,75)=2;

(0,75*100)/(136*0,27+0,75)=2;

![]() (1,6*100)/(253*0,31+1,6)=2;

(1,6*100)/(253*0,31+1,6)=2;

![]() (1,4*100)/(327*0,21+1,4)=2;

(1,4*100)/(327*0,21+1,4)=2;

![]() (0,8*100)/(115,29*0,34+0,8)=2.

(0,8*100)/(115,29*0,34+0,8)=2.

3. Расчет оптимальной величины технологической партии детали в обработке по экономическим показателям

где n – размер технологической партии деталей;

ti–количество выполняемых операций.

Tпослтех1=n*(0,05+0,05+0,1+0,08)=0,28n;

Tпослтех2= n*(0,08+0,1+0,02+0,07)=0,27n;

Tпослтех3 =n*(0,1+0,04+0,07+0,1)=0,31n;

Tпослтех4 =n*(0,02+0,05+0,04+0,1)=0,21n;

Tпослтех5= n*(0,04+0,08+0,08+0,14)=0,34n.

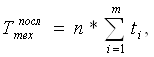

Параллельное – это такое движение, при котором изделие поштучно или передаточными партиями передается на следующую операцию, не ожидая окончания обработки остальных деталей. Длительность технологического цикла при этом виде движения рассчитывается по формуле:

где tmax– максимальная продолжительность операции при обработке детали.

Tпартех 1 =0,28*1+ (n-1)*0,1=0,1n+0,18;

Tпартех 2 = 0,27*1+ (n-1)*0,1=0,1n+0,17;

Tпартех 3 = 0,31*1+ (n-1)*0,1=0,1n+0,21;

Tпартех 4 = 0,21*1+ (n-1)*0,1=0,1n+0,11;

Tпартех 5 = 0,34*1+ (n-1)*0,14=0,14n+0,20.

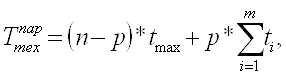

Параллельно-последовательное – это такой вид движения, при котором изделие с операции на операцию передается таким образом, чтобы обеспечить непрерывность загрузки всех рабочих мест. Длительность технологического цикла при этом виде движения рассчитывается по формуле:

![]()

где - сумма наименьших по продолжительности операций по сравнению с предыдущей (состоит из 4 операций в данном курсовом проекте).

- сумма наименьших по продолжительности операций по сравнению с предыдущей (состоит из 4 операций в данном курсовом проекте).

Tпар-послтех1=0,28*n-(n-1)*0,18=0,10n+0,18

Tпар-послтех2=0,27*n-(n-1)*0,12=0,12n+0,15

Tпар-послтех3=0,31*n-(n-1)*0,15=0,16n+0,15

Tпар-послтех4=0,21*n-(n-1)*0,10=0,11n+0,10

Tпар-послтех5=0,34*n-(n-1)*0,20=0,14n+0,20

Результаты сводим в таблицу №3

Таблица 3

| Деталь | Последовательное движение | Параллельное движение | Параллельно-последовательное движение |

| 1 | 0,28n | 0,18+0,1n | 0,10n+0,18 |

| 2 | 0,27n | 0,17+0,1n | 0,12n+0,15 |

| 3 | 0,31n | 0,21+0,1n | 0,16n+0,15 |

| 4 | 0,21n | 0,11+0,1n | 0,11n+0,1 |

| 5 | 0,34n | 0,20+0,14n | 0,14n+0,20 |

Дальше найдем затраты на хранение деталей по формуле:

Схр 1=0,8*0,32/5*(200*(5+15)/100*252)=0,026 м;

Схр 2=1,2*0,4/5*(200*(5+15)/100*252)=0,015 м;

Схр 3=0,95*0,14/5*(200*(5+15)/100*252)=0,004 м;

Схр 4=1,15*0,31/5*(200*(5+15)/100*252)=0,011 м;

Схр 5=1,4*0,23/5*(200*(5+15)/100*252)=0,010 м.

Далее подставляем полученные результаты в формулу и определяем затраты на хранение деталей у рабочих мест в процессе обработки партии. Но для нахождения этой результата вместо величины Ттех подставляем зависимость относительно n, при расчете длительности технологического цикла для каждой детали по каждому виду движения.

· Для первой детали:

Зпослхр 1=0,026*(6300*0,28n)/(1*8)*1,5=8,59 n;

Зпархр 1=0,026*(6300*(0,18+0,1n)/1*8)*1,5=5,52+3,07n;

Зпар-послхр 1=0,026*(6300*(0,18+0,1n)/1*8)*1,5=5,52+3,07n.

· Для второй детали:

Зпослхр 2=0,015*(7560*0,27n)/(1*8)*1,5=5,74 n;

Зпархр 2=0,015*(7560*(0,17+0,1n)/1*8)*1,5=3,61+2,12n;

Зпар-послхр 2=0,015*(7560*(0,15+0,12n)/1*8)*1,5=2,55+3,06n.

· Для третьей детали:

Зпослхр3=0,004*(5040*0,31n)/(1*8)*1,5=1,17 n;

Зпархр3=0,004*(5040*(0,21+0,1n)/1*8)*1,5=0,78+0,37n;

Зпар-послхр 3=0,004*(5040*(0,15+0,16n)/1*8)*1,5=0,6+0,54n.

· Для четвертой детали:

Зпослхр4=0,011*(7056*0,21n)/(1*8)*1,5=3,05 n;

Зпархр4=0,011*(7056*(0,11+0,1n)/1*8)*1,5=1,51+1,45n;

Зпар-послхр 4=0,011*(7056*(0,1+0,11n)/1*8)*1,5=1,51+1,45n.

· Для пятой детали:

Зпослхр5=0,010*(4032*0,34n)/(1*8)*1,5=2,57 n;

Зпархр5=0,010*(4032*(0,20+0,14n)/1*8)*1,5=1,51+1,05n;

Зпар-послхр5=0,010*(4032*(0,2+0,14n)/1*8)*1,5=1,51+1,05n.

Составляем дифференциалы, находим расчетные значения технологических партий для каждой детали и всех видов движения.

· Для первой детали:

- последовательное движение:(7938/n+8,59n)=0; n2=924; n=30;

- параллельное движение: (7938/n +5,52+3,07n)=0; n2=2585; n=50;

- параллельно-последовательное движение: (7938/n +5,52+3,07n)=0;

n2=2585 n=50.

· Для второй детали:

- последовательное движение: (17388/n+5,74n)=0; n2=3029 n=55;

- параллельное движение: (17388/n+3,61+2,12n)=0; n2=8201 n=91;

-параллельно-последовательное движение: (17388/n+2,55+3,06n)=0;

n2=5682 n=75.

· Для третьей детали:

- последовательное движение: (15876/n+1,17n)=0; n2=13569 n=116;

- параллельное движение: (15876/n +0,78+0,37n)=0; n2=42908,1 n=207;

-параллельно-последовательное движение: (15876/n +0,6+0,54n)=0;

n2=29400 n=171.

· Для четвертой детали:

- последовательное движение: (17640/n+3,05n)=0; n2=5783 n=76;

- параллельное движение: (17640/n +1,51+1,45n)=0; n2=12165 n=110;

-параллельно-последовательное движение: (17640/n+1,51+1,45n)=0; n2=12165 n=110.

· Для пятой детали:

-последовательное движение: (11531/n+2,57n)=0; n2=4486 n=67;

-параллельное движение: (11531/n +1,51+1,05n)=0; n2=10981 n=104;

-параллельно-последовательное движение: (11531/n+1,51+1,05n)=0; n2=10981 n=104.

III. Расчет величины передаточной партии в обработке

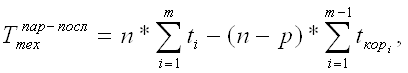

Технологическая партия деталей (n) состоит из нескольких партий – передаточных (p). Расчет величины передаточных партий производим для параллельного и параллельно-последовательного вида движений партий изделий в обработке. Сначала составляем зависимость по p длительности технологического цикла. При условии, что теперь вместо n подставляем ее принятые значения, которые были получены в результате составления дифференциалов.

Tтех = f (p).

Tпартех =(n-p)* tmax + p∑ti ,

· Для первой детали:

Tпартех 1 = (50-p)* 0,1+p*0,28=0,18p+5;

Tпар-послтех1= 50*0,28-(50-p)*0,18=0,18p+5.

· Для второй детали:

Tпартех 2 = (120-p)*0,1+p*0,27=0,17p+12;

Tпар-послтех2=90*0,27- (90-p)*0,12=0,12p+13,5.

· Для третьей детали:

Tпартех 3= (200-p)*0,1+p*0,31=0,27p+20;

Tпар-послтех3= 180*0,31-(180-p)*0,15=0,15p+28,8.

· Для четвертой детали:

Tпартех4= (112-p)*0,1+p*0,21p=0,11p+11,2;

Tпар-послтех4= 112*0,21-(112-p)*0,1=0,1p+12,3.

· Для пятой детали:

Tпартех5= (112-p)*0,14+p*0,34=0,2p+11,2;

Tпар-послтех5= 112*0,34-(112-p)*0,2=0,2p+15,6.

Похожие работы

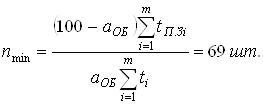

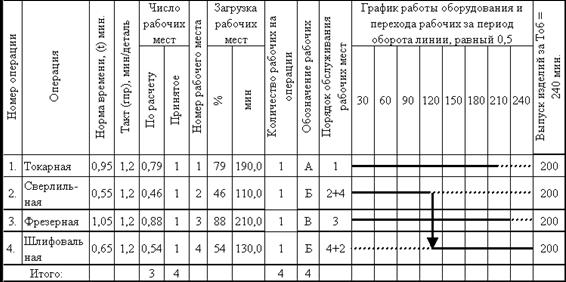

... Продолжительность рабочей смены - Tcм (мин.). Время на плановые ремонты и переналадку рабочих мест составляет А %. Необходимо: определить оптимальный размер партии изделий; установить удобопланируемый ритм; определить длительность операционного цикла партии изделий по сборочным единицам; рассчитать необходимое число рабочих мест и численность рабочих. Таблица 2. Исходные данные для расчетов. ...

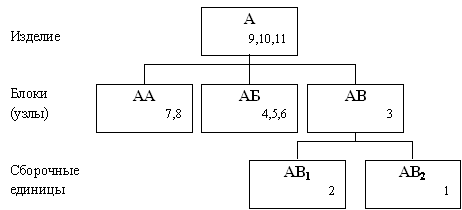

... и где преобладает последовательный вид движения предметов труда, с ростом размера партии увеличивается степень нарушения принципа непрерывности, поскольку увеличивается время пролеживания каждой сборочной единицы, т.е. увеличивается длительность производственного цикла изготовления партии изделий, количество сборочных единиц, находящихся в заделе и на хранении (т.е. незавершенное производство). ...

... оборудования для выполнения ГППЗ 4. РАСЧЕТ КАЛЕНДАРНО-ПЛАНОВЫХ НОРМАТИВОВ Научно обоснованные календарно-плановые нормативы (КПН) являются основой качественного оперативно-календарного планирования, служат исходной базой для составления взаимосвязанных планов, обеспечивающих равномерную работу рабочих мест, участков, цехов и эффективное использование основных фондов, материальных и трудовых ...

... · установление сроков · расчет запасов · установление опережения · определение исполнителей · прочие В зависимости от содержания управленческие решения в производственном менеджменте дифференцируются на стратегические, тактические и оперативные. 3.3 ОЦЕНКА И ВЫБОР УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ Принцип. Все решения ...

0 комментариев