Навигация

2.3 Разработка КСС

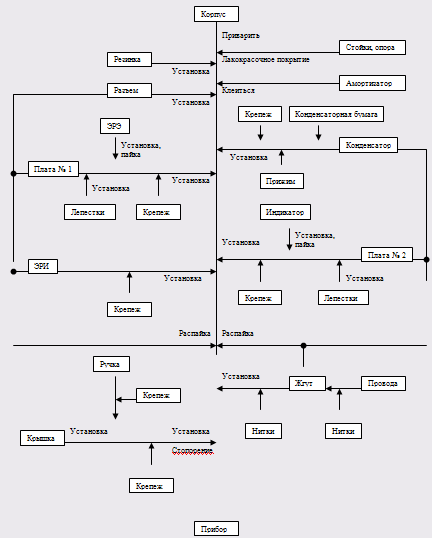

Конструкция данного изделия представляет собой корпус, в котором размещены 2 платы функциональная и индикации, переключатели, кнопка, клемма заземления и разъем. Платы – односторонние, выполненные из гетинакса, где установлены элементы. Платы, крышка с ручкой, корпус с втулками и разъем являются сборочными единицами. К оригинальным деталям относят детали корпуса (корпус, крышка), печатную плату, детали разъема (панельки). На печатной плате установлены ЭРЭ, которые присоединяются к плате при помощи пайки. Разъем собирают, соединяя штырьки между собой при помощи проводов, вставляя в панельки, и соединяя панельки между собой. Во время сборки используются такие конструкционные материалы: провода, изоляционные трубки и нитки. Технологические материалы – эмаль, клей, припой, флюс, лак и стопорная краска. Технологический анализ оригинальных деталей, которые входят в состав изделия, приведен в таблице 2.2. КСС данного изделия наведено на рис. 2.1.

На основании КСС видно, что в данной конструкции большое количество оригинальных изделий, которые усложняют и уменьшает технологичность. Данное изделие имеет три уровня составных единиц, которые можно собирать параллельно.

Таблица 2.2 - Технологический анализ оригинальных деталей

| Название детали | Материал | Метод изготовления |

| Корпус | Сталь Ст 08п | Штамповка, сгибание |

| Крышка | Сталь Ст 08п | Штамповка, сгибание |

| Панельки | Алюминиевый сплав АК-12 | Литье |

| Амортизатор | Резина VI-1а-21 1847 | Штамповка |

| Стойки | Сталь 45 | Механическая обработка |

| ПП | Стеклотекстолит СФ1-35-1,5 | Механическая обработка, химический метод |

3. Оценка технологичности

Технологичность конструкции изделия есть приспособленность к ограниченному расходованию трудовых, материальных и энергетических ресурсов при подготовке производства и промышленном выпуске изделия. Технологичность решается на основе унификации и стандартизации. Унификация – это использование в новых изделиях разработанных ранее и освоенных в производстве деталей и сборочных единиц предшествующих РЭА. Деталь или сборочную единицу, примененную в нескольких изделиях, называемую унифицированной, в отличие от оригинальной, применяемой только в одном изделии. В данном изделии разработаны оригинальными изделиями: разъем, амортизаторы, стойки, печатная плата, корпус и крышка. С точки зрения технологичности должны быть унифицированы разъем, амортизатор и стойки, так как они используются во многих конструкциях на заданном широкопрофильном радиоэлектронном предприятии и не нуждаются в новой разработке. В данном приборе используются:

¾ ограниченная номенклатура составных частей конструкции изделия (платы с ЭРЭ, ЭРИ, корпус и крышка) и материалов, которые используются во время создания прибора;

¾ типовые технологические процессы (на плате – групповая пайка ЭРЭ, корпус и крышка изготавливаются гибкой и штамповкой), стандартные средства технологического оснащения (формовка выводов, пайка, гибка, штамповка и т.д.). В данном случае удалось достичь рационального уровня механизации и автоматизации труда, так как формовка выводов всех ЭРЭ выполняется на специальных устройствах, пайка ЭРЭ выполняется автоматически. Но изделие имеет достаточно большое количество ручных операций (установка трансформатора, конденсатора и других ЭРИ на корпус, а так же плату, электрическое соединение платы с ЭРИ и ЭРЭ на корпусе). Это не повлияет на технологичность изделия, так как выше изложенное предусмотрено в условиях мелкосерийного производства.

¾ стандартная элементная база ЭРЭ и ЭРИ, кроме разъема, который было предложен унифицированным.

¾ конструкторские решения, которые позволяют уменьшить затраты на доступность к составным частям, их установление и снимание, обеспечение взаимозаменяемости (минимальная необходимость в регулировочных и подгонных операциях во время замены частей конструкции). Доступ к конденсатору, разъему и к некоторым установленным на плате ЭРЭ несколько затруднен.

¾ обоснованные сортаменты материалов и их марок, которые позволяют уменьшить материалоемкость изделия. Например, для изготовления корпуса используют сталь 08кп, которую можно использовать для штамповки, гибки, развальцовки, сварки и т.д., плату изготавливают из гетинакса ГФ1-35-1,0.

Так как в основе функционирования прибора является большинство ЭРЭ, хотя и есть микросхемы, но данный прибор принадлежит к классу радиотехнических блоков. Исходные данные для расчета берутся из курсового проекта ОКРЕС: "Цифровой измеритель h21э транзисторов" и заносятся в таблицу 3.1.

Таблица 3.1

| № п/п | Название | Обозначение | Значение |

| 1 | Количество узлов (или ЭРЭ), которые входят в изделие, и требуют регулирование | ЕСК | 1 |

| 2 | Общее количество узлов (или ЭРЭ). | ЕТ | 55 |

| 3 | Количество ЭРЭ, подготовка которых к монтажу может выполняться механическим или автоматизированным способом, или не требует подготовки к монтажу совсем. | НМПЭРЭ | 54 |

| 4 | Общее количество ЭРЭ | НЭРЭ | 55 |

| 5 | Количество монтажных соединений, которые могут выполняться механизированным или автоматизированным способом | НАМ | 174 |

| 6 | Общее количество монтажных соединений | НМ | 213 |

| 7 | Количество типоразмеров ЭРЭ | НТ | 35 |

| 8 | Количество операций формообразования деталей, выполненных прогрессивным методом; | НПФ | 4 |

| 9 | Общее количество операций формообразования деталей. | НФ | 6 |

Выберем частные показатели технологичности, которые наиболее характерны для измерителя, и занесем их и соответствующие им коэффициенты воздействия в таблицу 3.2.

Таблица 3.2

| № п/п (i) | Показатель технологичности | Обозначение | φi |

| 1 | Коэффициент сложности соединения | Ксл с | 1,000 |

| 2 | Коэффициент автоматизации и механизации монтажа | Кам | 1,000 |

| 3 | Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу | Кмп эрэ | 0,75 |

| 4 | Коэффициент повторения ЭРЭ | Кповэрэ | 0,310 |

| 5 | Коэффициент прогрессивности формообразования | Кф | 0,110 |

Вычислим значения показателей технологичности по формулам:

Коэффициент повторения ЭРЭ:

![]()

где ![]() - количество типоразмеров ЭРЭ;

- количество типоразмеров ЭРЭ; ![]() - общее количество ЭРЭ, шт.

- общее количество ЭРЭ, шт.

Коэффициент сложности соединения:

![]()

где ![]() - количество узлов (или ЭРЭ), которые входят в изделие, и требуют регулирование;

- количество узлов (или ЭРЭ), которые входят в изделие, и требуют регулирование; ![]() - общее количество узлов (или ЭРЭ).

- общее количество узлов (или ЭРЭ).

Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу:

![]()

где ![]() - количество ЭРЭ (шт.), подготовка которых к монтажу может выполняться механическим или автоматизированным способом, или не требует подготовки к монтажу совсем.

- количество ЭРЭ (шт.), подготовка которых к монтажу может выполняться механическим или автоматизированным способом, или не требует подготовки к монтажу совсем.

Коэффициент автоматизации и механизации монтажа изделия:

![]()

где ![]() - количество монтажных соединений, которые могут выполняться механизированным или автоматизированным способом;

- количество монтажных соединений, которые могут выполняться механизированным или автоматизированным способом; ![]() - общее количество монтажных соединений.

- общее количество монтажных соединений.

Коэффициент прогрессивности формообразования:

![]()

где ![]() - количество операций формообразования деталей, выполненных прогрессивным методом;

- количество операций формообразования деталей, выполненных прогрессивным методом; ![]() - общее количество операций формообразования деталей.

- общее количество операций формообразования деталей.

Данные для расчета приведены в таблице 3.1, а результаты расчета в таблице 3.3.

Таблица 3.3

| № п/п (i) | Показатель технологичности | Обозначение | Значение |

| 1 | Коэффициент сложности соединения | Ксл с | 0,98 |

| 2 | Коэффициент автоматизации и механизации монтажа | Кам | 0,82 |

| 3 | Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу | Кмп эрэ | 0,98 |

| 4 | Коэффициент повторения ЭРЭ | Кповэрэ | 0,36 |

| 5 | Коэффициент прогрессивности формообразования | Кф | 0,66 |

Вычислим комплексный показатель технологичности по формуле:

![]()

К = (0,98*1 + 0,82*1 + 0,98*0,75 + 0,36*0,31 + 0,66*0,11)/(1 + 1 + 0,75 + 0,31 + 0,11) = 0,86

| Нормативный комплексный показатель технологичности | Характеристика степени пригодности сборочной единицы к автоматизированной сборке |

| До 0,5 включительно | Конструкция сборочной единицы негодная для автоматизированной сборки. Необходима коренная переработка конструкции. |

| От 0,5 до 0,85 | Необходимо сделать изменение некоторых элементов конструкции сборочной единицы. |

| От 0,85 до 1,00 | Автоматизация сборки может быть исполнена без изменения конструкции сборочной единицы |

Сравнив комплексный показатель технологичности с нормативным комплексным показателем технологичности, можно сделать вывод, что конструкция данного изделия с проведенными измерениями достаточно технологична.

4. Разработка технологической схемы сборки 4.1 Технологический анализ методов соединения

В конструкции измерителя, кроме электрических соединений используются так же и механические. В данном изделии используются соединения разъемные (резьбовые) и неразъемные (пайка, сварка, склеивание, расклепывание). Разъемные соединения допускают полную разборку изделия на детали без разрушения их целостности. Соединения считаются неразъемными, если его разборка сопровождается разрушением металлов или деталей, с помощью которых оно осуществлено.

Из всех разъемных соединений чаще всего используются резьбовые, хотя характеризуются относительно высокой стоимостью и трудоемкостью. Резьбовые соединения применяются в данной конструкции для соединения кнопки, переключателей, земляной клеммы и предохранителя, расположенных на передней панели, плат, трансформатора и конденсатора, а так же крышки с корпусом.

Расклепывание применяется для прочного соединения неметаллических и металлических деталей. В данном изделии применяется на платах при расклепывании лепестков.

Пайка применяется на платах как групповая, а так для монтажного соединения в корпусе между ЭРИ и платами как индивидуальная. Пайкой называется процесс соединение металлов в твердом состоянии путем введения в зазор расплавленного припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Паяные электрические соединения очень широко применяют при монтаже электронной аппаратуры из-за низкого и стабильного электрического сопротивления, универсальности, простоты автоматизации, контроля и ремонта.

Для образования качественного паяного соединения необходимо:

1. подготовить поверхности деталей;

2. активировать соединяемые металлы и припой;

3. обеспечить взаимодействие на границе "основной металл – жидкий припой";

4. создать условия для кристаллизации жидкой металлической прослойки.

Рассмотрим индивидуальную пайку припоем. Требуемый температурный режим при индивидуальной пайке обеспечивается теплофизическими характеристиками применяемого паяльника:

1. температура рабочего конца жала;

2. степень стабильности этой температуры, обусловленной динамикой теплового баланса между теплопоглощением припайке, тепло подводом и тепло запасом в паяльном жале;

3. мощностью нагревателя и термическим КПД паяльника, определяющими интенсивность теплового потока в паяных соединениях и необходимую температуру пайки.

Заканчивается процесс пайки очисткой соединения от остатков флюса и визуальным контролем качества.

Групповых методов пайки большое количество, но в данном случае применена пайка волной. Это обуславливается тем, что хотя прибор и выпускается мелкосерийно, но предприятие широкого радиоэлектронного профиля, то изготовление плат будет крупносерийным, что характерно для пайки волной.

Пайка волной припоя является самым распространенным методом групповой пайки. Она заключается в том, что плата прямолинейно перемещается через гребень волны припоя. Ее преимуществами являются: высокая производительность, возможность создания комплексно-автоматизированного оборудования, ограниченное время взаимодействия припоя с платой, что снижает термоудар, коробление диэлектрика, перегрев элементов. Главным условием высокой разрешающей способности пайки волной припоя, позволяющей без перемычек, мостиков и сосулек припоя паять платы с малыми зазорами между печатными проводниками, является создание тонкого и равномерного слоя припоя на проводниках.[1]

В данном приборе используется ступенчатый метод пайки: сначала изготовление плат пайкой волной при помощи припоя ПОС-40, а дальше соединение плат, кнопки, переключателей, земляной клеммы, предохранителя, разъема со жгутом индивидуальной пайкой при помощи припоя ПОС-61.

В данной конструкции применяют склеивание при присоединении амортизаторов к нижней части корпуса. Склеивание применяется для соединения материалов в самых различных сочетаниях. Соединения, полученные склеиванием, обладают высокой долговечностью, коррозионной стойкостью, звукопоглощающими, демпфирующими и теплоизолирующими свойствами и герметичностью. Технологичный анализ методов соединения приведен в таблице 4.1.

На основании данной таблицы можно сделать вывод, что механизация и автоматизация только возможна для соединения ПП с ЭРЭ, а в других случаях не возможна.

Таблица 4.1 - Технологический анализ методов соединения

| Конструктивные составные, которые соединяются | Метод соединения | Характеристика соединения | Дополнительные конструктивные элементы или материалы для соединения | Вид истраченной энергии | ||

| ПП-ЭРЭ | Електрич. | Паяное | Припой, флюс | + | - | Тепловая |

| Корпус - Трансформатор | Механич. | Резьбовое | Винты, шайбы, стопор. краска | - | - | Тепловая |

| Корпус - Конденсатор | Механич. | Механическое | Конденсаторная бумага, прижим, винты, шайбы, стопор. краска | - | - | Механическая |

| Корпус -– кнопка, переключатели, земляная клемма, предохранитель | Механич. | Резьбовое | Винты, стопор. краска | - | - | Теплова |

| ПП – Корпус | Механич. | Резьбовое | Винты, шайбы, стопор. краска | - | - | Механическая |

| ПП – кнопка, переключатели, земляная клемма, предохранитель, конденсатор, трансформатор | Электрич. | Паяное | Провода, изол. трубки, припой, флюс | - | - | Теплова |

| ПП-Шнур | Электрич. | Паяное | Припой, флюс | - | - | Теплова |

| Крышка - Корпус | Механич. | Резьбовое | Винты | - | - | Механическая |

Разработка технологического маршрута сборки и монтажа РЭА начинается с расчленения изделия или его частей на составные элементы путём построения схем технологической сборки. Построение таких схем позволяет установить последовательность сборки, взаимосвязь между элементами и наглядно изобразить проект ТП.

Для производства прибора используется схема с базовой деталью, совмещенная с веерной, которая называется смешанной.

Для описания сборочного процесса данного прибора было использовано схему с базовой деталью. Такая схема показывает временную последовательность процесса сборки. Во время поточного изготовления изделия необходимый уровень дифференцирования операций зависит от их содержания, оборудования, которое используется, и экономической эффективности. В первую очередь выполняются неподвижные соединения, которые требуют значительных механических усилий. Каждая предыдущая операция не должна препятствовать выполнению следующей. Разработанная схема сборки позволяет проанализировать ТП с учетом технико-экономических показателей и выбрать оптимальный вариант, как с технического, так и с организационного взгляда.

ТСС данного изделия приведена на рисунке 4.1, и по ней видно, что процесс сборки прибора включает структуру операций сборки, устанавливается их рациональная последовательность, особенности выполнения сборки. Кроме того, видно, что данное изделие с точки зрения организации ТП сборки несложное, но вмещает в себя много ручных операций. Построение таких схем позволяет установить взаимосвязь между элементами конструкции и установить оптимальную последовательность сборки изделия и визуально представить основную часть процесса сборки.

5. Разработка технологического маршрута сборки

5.1 Выбор и обоснование выбора основных технологийСборка изделия проводится в три этапа:

1. механический монтаж, который часто проводиться в такой последовательности:

а) выполнение неразьемных соединений деталей с корпусом;

б) установка ЭРИ;

в) контроль монтажа.

2. выполнение электрического соединения, которое состоит из следующих видов работ:

а) подготовительные операции;

б) установка навесных ЭРЭ и микросхем на платы;

в) электрическое соединение ЭРЭ с платой;

г) электрическое соединение жгутом ЭРИ и плат;

д) контроль и регулировка прибора.

0 комментариев