Навигация

Базовые системы автоматизации проектирования и управления в ТПП

2. Базовые системы автоматизации проектирования и управления в ТПП

2.1 CAD/CAM-системы в ТПП

В дословном переводе термин CAD/CAM (Computer Aided Design / Computer Aided Manufacturing) означает компьютерное проектирование и изготовление. Что же конкретно стоит здесь за понятиями "проектирование” и “изготовление”?

Под компьютерным проектированием в общем случае понимается разработка конструкторского проекта изделия на основе трехмерного геометрического моделирования деталей и сборочных единиц, с последующим автоматизированным формированием комплекта чертежно-конструкторской документации. Система, выполняющая компьютерное проектирование, называется CAD-системой.

Если CAD-система при проектировании решает только задачу автоматизации получения комплекта чертежно-конструкторской документации, то ее относят к классу 2D (то есть "плоских") систем. CAD-система, в которой проектирование выполняется на основе трехмерных моделей, относится к классу 3D (то есть “объемных") систем. Ниже, говоря о CAD-системах, мы будем иметь в виду ЗD-системы.

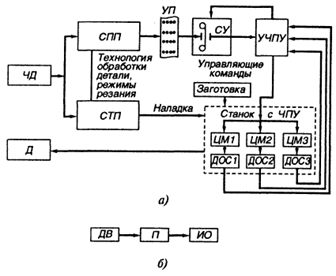

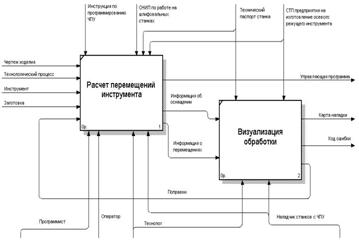

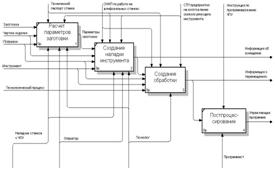

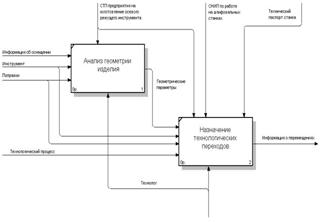

Под компьютерным изготовлением понимается автоматизированное формирование, на основе имеющейся геометрической модели изделия, управляющих программ для изготовления деталей изделия на оборудовании с ЧПУ. Система, решающая данную задачу, называется САМ-системой. Некоторые САМ-системы имеют ограниченные средства для моделирования, но обычно модели деталей, на основании которых строится процесс обработки, “принимаются" из CAD-системы через согласованные интерфейсы.

CAD/CAM-системой называется система, которая обеспечивает интегрированное решение задач разработки конструкторского проекта изделия и формирования управляющих программ для обработки деталей изделия на оборудовании с ЧПУ. Объединение этих, достаточно различных классов задач в рамках одной системы обусловлено тем, что их решение базируется на использовании единой трехмерной геометрической модели изделия. Общность модели позволяет избежать всех проблем, связанных с передачей данных из одной системы в другую, обеспечивает интегрированное решение проектных задач.

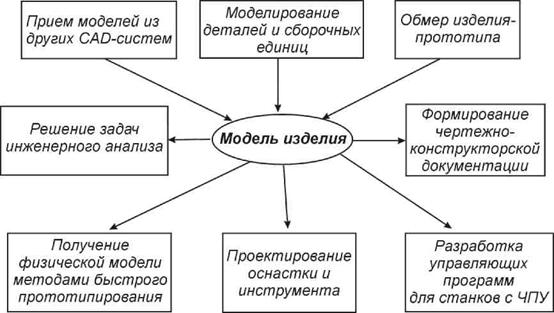

Построение пространственной геометрической модели проектируемого изделия является центральной задачей компьютерного проектирования. Именно эта модель используется в CAD/CAM-системе для дальнейшего решения задач формирования чертежно-конструкторской документации, проектирования средств технологического оснащения, разработки управляющих программ для станков с ЧПУ (рис. 3). Кроме того, эта модель передается в САЕ-системы и используется там для проведения инженерных исследований. По компьютерной

модели, с помощью методов и средств быстрого прототипирования, может быть получен физический образец изделий.

модели, с помощью методов и средств быстрого прототипирования, может быть получен физический образец изделий.

Мышление конструктора, применяющего 3D-моделирование, отличается от мышления конструктора, работающего только с чертежами. Эти отличия состоят в следующем.

1.Мысленные “образы чертежей” заменяются “образами моделей”, что раскрепощает пространственное мышление и способствует более быстрому принятию решений.

2.Свобода в создании сложных геометрических форм и понимание того, что эти формы могут быть легко реализованы “в металле” с помощью интегрированных технологий, стимулируют творчество, повышают интерес к работе.

3.Используя при проектировании созданную ранее модель похожего изделия (изделия-аналога), конструктор может иногда в десятки раз сократить общее время работы над проектом. Этот фактор способствует упорядочению информации о выполненных разработках, приводит к большей систематизации мышления.

Важно также, что при ЗD-проектировании резко уменьшается число ошибок в проекте. Это происходит по следующим причинам:

Конструктор может наглядно видеть результат своей работы уже в процессе проектирования;

Виды чертежа формируются на основании модели автоматически и поэтому исключаются ситуации, когда информация в одном виде не соответствует другому;

При проектировании сборочных единиц имеется возможность проверять собираемость и выявлять ошибки на уровне моделей.

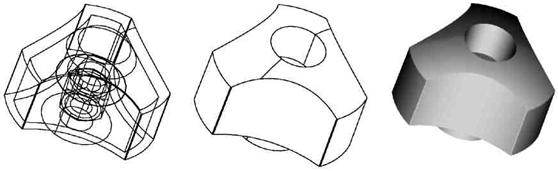

Создаваемая конструктором геометрическая модель хранится в памяти компьютера как некоторое математическое описание и отображается на экране в виде пространственного объекта. Объект может отображаться в различном представлении: каркасном, с удалением невидимых линий, полупрозрачном и полутоновом (рис. 4).

а) б) в)

Рис. 4. Виды представления объекта: а) каркасное; б) с удалением невидимых линий; в) полутоновое

Различают поверхностное (каркасно-поверхностное), твердотельное и гибридное моделирование.

При поверхностном моделировании сначала строится каркас - пространственная конструкция, состоящая из отрезков прямых, дуг окружностей и сплайнов. Каркас играет вспомогательную роль и служит основой для последующего построения поверхностей, которые "натягиваются" на элементы каркаса.

В зависимости от способа построения, различают следующие виды поверхностей: линейчатые; вращения; кинематические; гантельного сопряжения; проходящие через продольные и поперечные сечения; поверхности для “затягивания окон" между тремя и более смежными поверхностями; NURBS-поверхности, определяемые заданием контрольных точек продольных и поперечных сечений; планарные поверхности.

Хотя поверхности и определяют границы тела, но самого понятия "тело” в режиме поверхностного моделирования не существует, даже если поверхности ограничивают замкнутый объем. Это наиболее важное отличие поверхностного моделирования от твердотельного.

Другая особенность состоит в том, что элементы каркасно-поверхностной модели никак не связаны друг с другом. Изменение одного из элементов не влечет за собой автоматического изменения других. Это дает большую свободу при моделировании, но одновременно значительно усложняет работу с моделью.

Твердотельное моделирование имеет в своей основе идеологию, которая существенно отличается от идеологии каркасно-поверхностного моделирования. Твердотельная модель представляет собой целостный объект, занимающий замкнутую часть пространства. Всегда можно точно сказать, находится ли точка внутри твердого тела, на его поверхности или вне тела. При изменении в модели любого элемента будут изменяться все другие элементы, которые связаны с ним. В результате изменится форма твердого тела, но сохранится его целостность.

Элементами, из которых строится твердое тело, могут быть: элементы вытягивания (полученные вытягиванием плоского контура перпендикулярно его плоскости); элементы вращения (полученные вращением плоского контура вокруг заданной оси); фаски; скругления; оболочки; ребра жесткости и др.. Твердотельный объект строится путем последовательного “добавления" или "вычитания" элементов. Так, если к уже имеющейся твердотельной модели “добавить" элемент вытягивания, то этот элемент образует на модели выступ, а при “вычитании" элемента на модели образуется углубление. Если при построениях доступны одновременно несколько твердотельных объектов, то над любыми двумя твердотельными объектами, пересекающимися в пространстве, можно выполнять булевы операции объединения, вычитания и пересечения.

Твердотельное моделирование предполагает возможность установки параметрических зависимостей между элементами твердого тела или нескольких тел. При этом изменение одного из параметров (например, длины элемента) приводит к соответствующей перестройке всех параметрически связанных элементов. Такое моделирование, называемое параметрическим, дает конструктору дополнительные удобства. Так, можно установить параметрические зависимости между элементами твердотельной сборки и, тем самым, автоматизировать контроль собираемости изделия.

При гибридном моделировании обеспечивается возможность одновременной работы с твердотельными объектами и с поверхностями. При этом можно “отрезать” поверхностью часть твердого тела, превращать замкнутый поверхностями объем в твердое тело и т. п. Гибридное моделирование позволяет сочетать все удобства твердотельного моделирования с возможностью построения объектов сколь угодно сложной геометрической формы.

В различных CAD/CAM-системах могут быть реализованы как некоторые из перечисленных типов моделирования, так и все из них.

Созданные модели могут передаваться из одной CAD/CAM-системы в другую через специальные интерфейсы - согласованные форматы данных для обмена информацией.

Существует ряд так называемых стандартных интерфейсов. Они имеют формат символьных (ASCII) файлов, где описание геометрических и других характеристик модели выполняется в соответствии с принятым стандартом. На практике каждый формат имеет свои приоритетные области применения. Так, стандартный формат DXF используется в основном для передачи чертежно-графической информации; формат IGES - для передачи геометрии поверхностных моделей; формат STL - для передачи модели, аппроксимированной плоскими элементами, из CAD-системы в САМ-систему, САЕ-систему или в установку для быстрого прототипирования изделий.

В последнее время все более важное значение приобретает стандартный формат STEP, в котором, наряду с описанием геометрии модели, предусматривается описание других характеристик изделия. Существуют различные протоколы стандарта STEP, определяющие полноту состава передаваемой информации об изделии.

В ряде случаев CAD/CAM-системы могут “понимать” внутренние форматы друг друга, используемые для представления моделей. В этом случае говорят о наличии прямых интерфейсов между системами.

Одним из практических примеров использования интерфейсов является передача конструкторским бюро информации о спроектированном изделии (в электронном виде) на завод-изготовитель, в случае, когда конструкторское бюро и завод применяют в своей работе разные CAD/CAM-системы.

Сегодня в мире предлагается большое число различных CAD-, САМ-и CAD/CAM-систем, отличающихся по функциональной мощности, области применения, степени сложности освоения системы пользователем, стоимости. Из наиболее распространенных в мире CAD-, САМ- и CAD/CAM-систем, в России хорошо известны Catia, Unigraphics, Pro/Engineer, Cimatron, PowerShape/PowerMill, SolidWorks, AutoCAD. Значительных успехов достигли также отечественные разработки -системы Компас, T-Flex, Спрут и др.

Термин САЕ (Computer Aided Engineering) можно перевести как "компьютеризация инженерных исследований" или "компьютеризация инженерного анализа". Инженерные исследования являются неотъемлемой частью процесса конструкторского проектирования, если понимать проектирование в широком смысле этого слова. Однако, в отличие от CAD-систем, решающих геометрические задачи, САЕ-системы моделируют физические процессы поведения проектируемого объекта -например, поведение изделия при различных механических нагрузках, ударах, различных температурных режимах и др. В результате исследований оптимизируются соответствующие прочностные или тепловые характеристики, повышается ресурс и долговечность объекта.

Исследоваться могут не только проектируемые изделия или детали, но и проектируемые технологические процессы - например, процесс горячей штамповки, гибки, прокатки или литья. Оптимизация параметров технологического процесса приводит к улучшению качества и повышению долговечности изготавливаемого изделия, уменьшению его материалоемкости. Кроме того, при исследовании технологического процесса вырабатываются рекомендации, способствующие улучшению характеристик соответствующей оснастки.

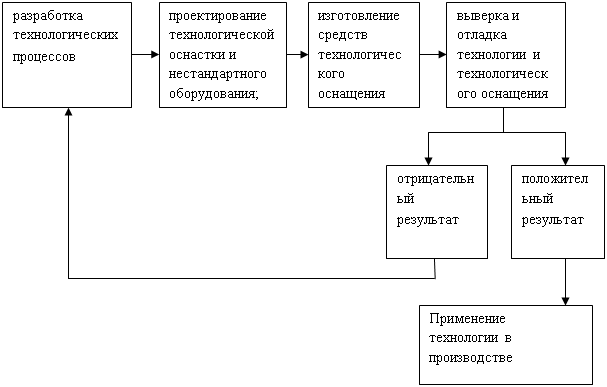

На рис. 5 приведена общая схема совместного использования CAD- и САЕ-систем применительно к задаче проектирования средств технологического оснащения. Разрабатываемые в CAD-системе конструкторские решения подвергаются исследованиям с помощью САЕ-системы. По результатам исследований выполняются соответствующие изменения конструкции или параметров проектируемой оснастки. При

необходимости выполняются повторные исследования и т. д., до получения оптимального (или просто приемлемого) результата.

Математической основой инженерных исследований являются методы нелинейного конечноэлементного анализа (FEA - Finite Element Analysis). FEA - это чрезвычайно мощное средство, которое дает инженеру возможность моделировать структурное поведение объекта, выполнять изменения и наблюдать результаты этих изменений.

Метод конечных элементов работает на основе расщепления геометрии объекта на большое число (тысячи или десятки тысяч) элементов (например, параллелепипедов). Эти элементы образуют ячейки сети с узлами в точках соединений. Поведение каждого малого элемента стандартной формы быстро рассчитывается на основе математических уравнений. Суммирование поведения отдельных элементов дает ожидаемое поведение объекта в целом. По существу, FEA является численным методом решения инженерных задач, таких как анализ напряжений, теплопередача, электромагнитные явления и течение жидкостей.

В зависимости от того, отвечает ли исследуемая модель требованию линейности, используется линейный или нелинейный конечноэлементный анализ. В отличие от линейного FEA, где решение достигается в одном шаге, нелинейный FEA представляет собой итерационную процедуру, которая может потребовать сотен и даже тысяч шагов. Существует три основных типа нелинейностей:

1.Материальные - пластичность, ползучесть, вязкость, упругость материала;

2.Геометрические - большие деформации или растяжения, резкие изгибы;

3.Граничные - контакты с другими объектами, трение, дополнительные силы.

В практических ситуациях чаще всего имеют место нелинейные модели, требующие применения нелинейного конечноэлементного анализа.

Теоретически нет ограничений на приложения с использованием FEA. Методы FEA впервые были применены в аэрокосмической и автомобильной промышленности, но затем распространились практически на все другие отрасли. Сегодня любой проектируемый объект, может быть, подвергнут моделированию с использованием технологий FEA.

Первые системы для автоматизации задач инженерного анализа появились более 30 лет назад. Одна из таких широко известных в мире систем - это система MSC.Nastran (разработка компании MSC.Software). Сегодня MSC.Nastran обеспечивает решение самого широкого спектра инженерно-конструкторских задач, включая расчет напряженно-деформированного состояния, частот и форм собственных колебаний, анализ устойчивости, решение задач теплопередачи, исследование установившихся и переходных процессов и т. д. В подготовке производства, как мы уже отмечали, важным также является компьютерное моделирование технологических процессов. Для этих целей компания MSC.Software предлагает ряд специальных САЕ-систем, к которым относятся системы MSC.SuperForge, MSC.SuperForm, MSC.Marc и др.

Так, система MSC.SuperForge является быстрым и простым в использовании средством для анализа производственных процессов горячей штамповки и ковки. При анализе система учитывает подробные характеристики материала заготовки, параметры пресса, наличие трения и температурных эффектов, фактор упругости материала, возможность скольжения заготовки при ее укладке (ручной или автоматической) и др. Использование MSC.SuperForge позволяет сократить цеховые испытания путем оптимизации технологических процессов на основе экономичной и быстрой компьютерной имитации. В результате улучшается качество изделия, уменьшается время ТПП.

Другая система, MSC.SuperForm обеспечивает моделирование широкого спектра производственных процессов объемного формования, включая горячую и холодную штамповку, экструзионное прессование, осевую и кольцевую прокатку, вырубку заготовок из листа, прокатку слитков, гибку толстых листов и резание. Система выполняет анализ процесса формования (определяет степень заполнения зоны формообразования, предсказывает появление складок и других дефектов, рассчитывает температуры и остаточные напряжения), проводит анализ поведения материала (определяет зернистость и локальные упрочнения, предсказывает разрушения), рассчитывает нагрузки на инструмент, определяет его износ и ресурс.

Результаты компьютерного моделирования могут быть представлены как в виде таблиц и графиков, так и в виде реалистичных изображений положений и состояний объектов в разные моменты времени и при различных условиях (нагрузках, температурных режимах и др.). Например, объемная модель детали “раскрашивается" разными цветами, в соответствии с текущими значениями температур в каждой точке детали.

В качестве примера, на рис. 6 показаны результаты компьютерного моделирования процесса горячей штамповки в системе MSC.Superforge. Здесь моделируется изменение состояния заготовки при штамповке детали "соединительный рычаг". В данном примере из одной заготовки изготавливаются сразу две детали, а процесс горячей штамповки выполняется в два этапа (за два перехода).

Рис. 6. Компьютерное моделирование процесса горячей штамповки в САЕ MSC.Superforge: а - изменение состояния заготовки в переходах;

б - готовая деталь

Технологические процессы литья изделий из металлов имеют свою специфику. Здесь в качестве примеров САЕ-систем, успешно используемых для компьютерного моделирования, можно отметить системы ProCAST и Полигон. Они обеспечивают решение таких задач анализа процессов литья изделий из металлов, как: моделирование процессов затвердевания; моделирование образования усадочных раковин и макропористости; моделирование образования микропористости; моделирование развития деформаций для прогноза кристаллизационных трещин; формирование любых критериев качества и соответствующие расчеты для прогноза структуры, механических свойств.

Похожие работы

... ТПП, то есть к построению АСТПП предприятия. 3 Пути совершенствования уровня ТПП 3.1 Организационно-экономические пути ускорения технологической подготовки производства Для сокращения трудоемкости и продолжительности ТПП в производстве ОАО «Суджанский завод тракторных агрегатов» необходимо прибегнуть к технологической унификации и стандартизации. А именно к основным ее направлениям: ...

... Этот метод позволяет использовать эффективные средства и формы организации крупносерийного и массового производства в условиях производства серийного и мелкосерийного. Группирование деталей позволяет создать специализированные рабочие места и рационально загрузить оборудование. Проектирование на основе унификации технологических процессов отличается сравнительной простотой, так как необходимость ...

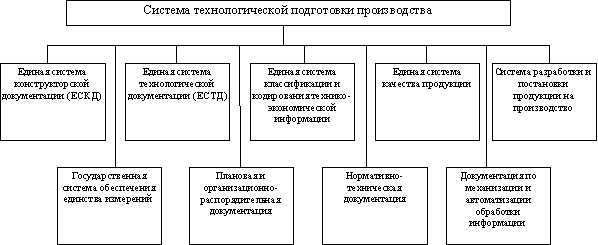

... по следующим четырем принципам: обеспечение технологичности изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление технической подготовкой производства. Основу ЕСТПП составляют: системно-структурный анализ цикла ТПП; типизация и стандартизация технологических процессов изготовления и контроля; стандартизация ...

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

0 комментариев