Навигация

Выбор пылегазоочистного оборудования (с учетом объема очищаемых газов) и составление принципиальной схемы очистки газов

3. Выбор пылегазоочистного оборудования (с учетом объема очищаемых газов) и составление принципиальной схемы очистки газов

При выборе пылегазоочистного оборудования будем руководствоваться расчетным значением объема очищаемых газов, рассчитанных в предыдущем пункте, и следующей справочной литературой: Внуков А. К. «Защита атмосферы от выбросов энергообъектов» - при выборе марки циклона. Так, циклон выбираем по занимаемому очищаемыми газами объему, равному Vц = ![]() 3, батарейный ЦБР-У-400 [4, c.165] и фильтр рукавный с импульсной продувкой рукавов ФРИ-С (Схема, принцип работы данных аппаратов подробно будут описаны в следующем разделе).

3, батарейный ЦБР-У-400 [4, c.165] и фильтр рукавный с импульсной продувкой рукавов ФРИ-С (Схема, принцип работы данных аппаратов подробно будут описаны в следующем разделе).

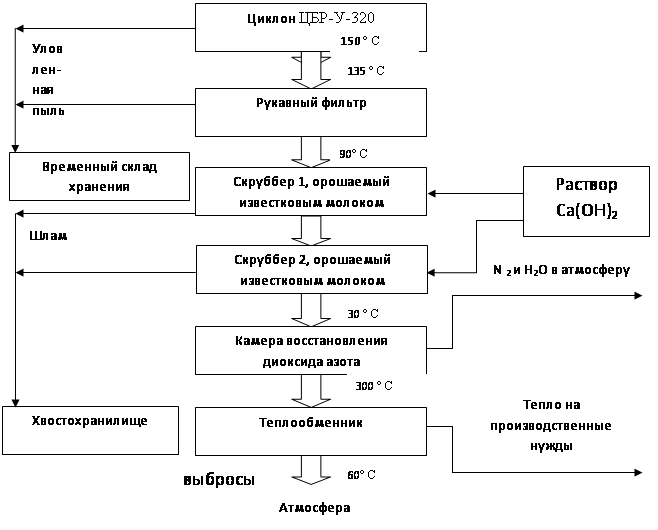

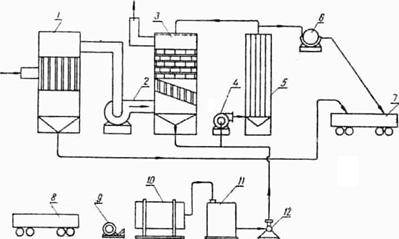

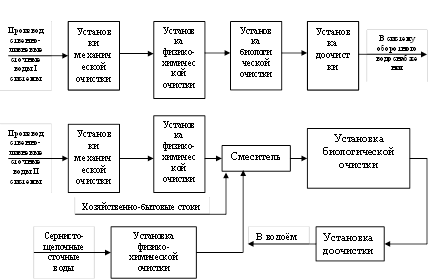

Составляем принципиальную технологическую схему (рис.1) очистки газов согласно выше описанным положениям и с учетом типа выбранного газоочистного оборудования.

Рис.1.Принципиальная технологическая схема очистки промышленных газов

4. Описание механизмов очистки газов пылегазоулавливающих установок принятых в схеме

В данном разделе будут описаны основные принципы очистки выбранных методов и механизмы очистки газов пылегазоулавливающих установок, принятых в схеме, их конструктивные особенности:

1) Циклон:

данный аппарат также относится к механическим («сухим») инерционным пылеуловителям центробежного типа. Они получили наибольшее распространение в промышленной практике, т.к. используемый в них способ разделения неоднородных пылегазовых потоков в центробежном поле более эффективен, чем гравитационное осаждение, поэтому они и применяются для отделения более мелких частиц пыли (до 5 мкм) [1, c.58].

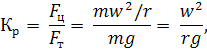

Соотношение сил (центробежной и тяжести) определяется так называемым фактором разделения Кр [1, c.59]:

где w – линейная скорость (осаждения);

r – радиус вращения;

g – ускорение свободного падения.

На разделение кроме сил тяжести значительное влияние оказывают инерционные силы. Сущность инерционного осаждения заключается в применении значительных скоростей потока и в изменении его направления. При этом двигающиеся с большой скоростью твердые частицы вследствие большой инерции не будут успевать за изменениями направления потока, а, двигаясь в первоначальном направлении, будут оседать на стенках, перегородках, сетках и других частях аппарата.

Обычно в циклонах центробежное ускорение в несколько сот, а то и тысячу раз больше ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в состоянии следовать за газом, а под влиянием центробежной силы движутся к стенке [1, c.59].

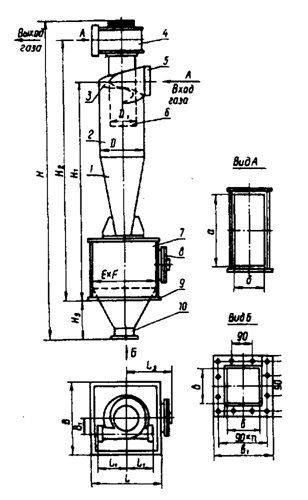

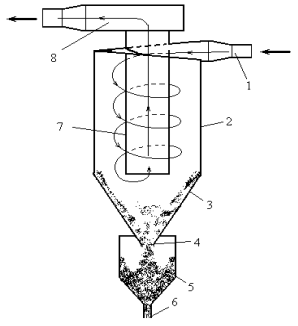

Основными элементами циклонов являются корпус, выхлопная труба и бункер. Газ поступает в верхнюю часть корпуса через входной патрубок, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу (рис.2).

Рис.2 - Циклон типа ЦН-15П

1 - коническая часть циклона; 2 - цилиндрическая часть циклона; 3 - винтообразная крышка; 4 - камера очищенного газа; 5 - патрубок входа запыленного газа; 6 - выхлопная труба; 7 -бункер; 8 - люк; 9 - опорный пояс; 10 - пылевыпускное отверстие.

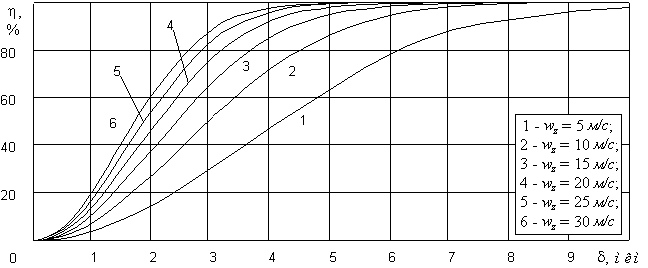

Эффективность улавливания пыли в циклонах повышается с уменьшением диаметра корпуса, но при этом снижается их пропускная способность. Для обеспечения соответствующей производительности пневмотранспортной установки небольшие циклоны группируют в батарею. Коэффициент пылеулавливания батареи циклонов составляет 0,76-0,85 и несколько повышается с увеличением входной скорости (с 11 до 23 м/с).

Батарейный циклон (мультициклон) состоит из большого количества циклонных элементов небольшого диаметра, расположенных в общем корпусе с единым подводом и отводом газа и общим бункером.

Корпус батарейного циклона разделен на несколько секций, которые частично могут отключаться при изменении нагрузки на аппарат.

Целесообразность применения батарейных циклонов объясняется тем, что эффективность циклонных аппаратов малого диаметра выше, чем большого. Кроме того, габариты батарейного циклона, в частности, по высоте, меньше, чем группы циклонов при той же производительности.

Недостатком батарейных циклонов является более высокий удельный расход металла по сравнению с одиночными циклонами, а также неравномерное распределение очищаемого воздуха между элементами, что приводит к некоторому снижению эффективности очистки по сравнению с одиночными циклонами того же диаметра, что и элементы батарейного циклона.

Батарейные циклоны могут применяться для улавливания слабо- и среднеслипающихся пылей. Их используют для очистки газов от летучей золы, пыли цемента, доломита, известняка, шамота и др. Для улавливания сильнослипающихся пылей их применять не рекомендуется.

Ряд аппаратов предназначен для очистки газов с температурой до 400°С. Часть аппаратов выпускается во взрывоопасном исполнении.

Циклоны рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

Циклон был выбран по занимаемому очищаемыми газами объему, равному Vц = ![]() 3, батарейный ЦБР-У-400. Эти циклоны разработаны Семибратовским филиалом НИИОГАЗ, имеют внутренний диаметр циклонного элемента 150 мм. Характерной особенностью является отсос примерно 8 % газов из камеры сброса пыли для ликвидации перетоков между циклонными элементами. Отсасываемый газ очищается в одиночном или групповом циклоне типа ЦН-15 и дымососом возвращается на вход в циклон. Техническая характеристика типоразмерного ряда циклонов: рассмотрим тип ЦБР-У-400:

3, батарейный ЦБР-У-400. Эти циклоны разработаны Семибратовским филиалом НИИОГАЗ, имеют внутренний диаметр циклонного элемента 150 мм. Характерной особенностью является отсос примерно 8 % газов из камеры сброса пыли для ликвидации перетоков между циклонными элементами. Отсасываемый газ очищается в одиночном или групповом циклоне типа ЦН-15 и дымососом возвращается на вход в циклон. Техническая характеристика типоразмерного ряда циклонов: рассмотрим тип ЦБР-У-400:

Ø производительность – 120 000 м3/ч;

Ø число циклонных элементов – 400;

Ø число секций – 10;

Ø число циклонов ЦН-15 в системе рециркуляции – 4;

Ø диаметр циклона рециркуляции – 500 мм;

Ø тип дымососа – ДН-12,5.

Буква Р в типоразмере обозначает рециркуляцию, последняя цифра – число циклонных элементов. Скорость газов в циклонном элементе 4,6 – 4,7 м/с.

Техническая характеристика ЦБР-У: допустимая запыленность – 100 г/м3; температура очищаемого газа до 400 º С; рабочее разрежение в корпусе не более 5 кПа; коэффициент гидравлического сопротивления – 95

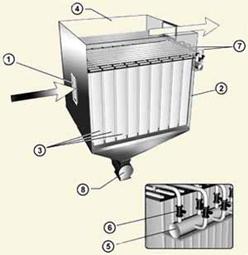

Фильтр рукавный с импульсной продувкой рукавов ФРИ-С:

Фильтр рукавный с импульсной регенерацией рукавов типа ФРИ-С представляет собой надежный и эффективный пылеулавливающий аппарат, предназначенный для обеспыливания воздуха и негорючих газов.

Область применения: в стройиндустрии, металлургии, машиностроении, химической, пищевой промышленности и др. отраслях.

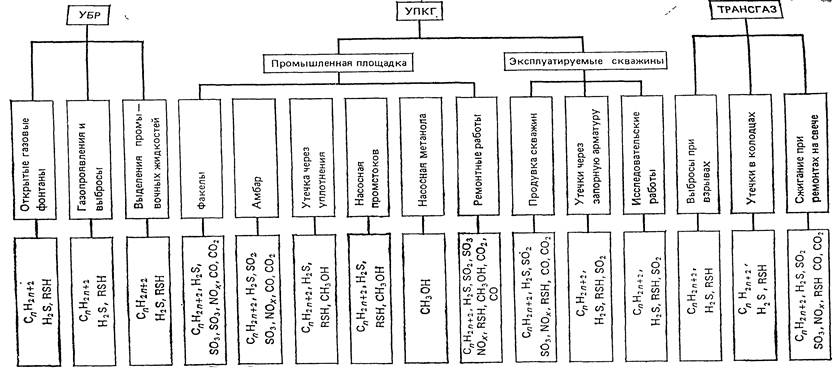

Принцип работы рукавного фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсами сжатого воздуха. Запыленный воздух поступает в рукавный фильтр (рис. 3) по воздуховоду через патрубок (1) в камеру «запыленного» воздуха (2), проходит через рукава (3), при этом частицы пыли задерживаются на их наружной поверхности, а очищенный воздух поступает в камеру «чистого» воздуха (4) и отводится из фильтра. К камере «запыленного» воздуха подключен ресивер сжатого воздуха (5) с электромагнитными клапанами (6). Воздух из ресивера через электромагнитные клапана поступает в продувочные трубы (7). Регенерация запыленных рукавов в рукавном фильтре осуществляется импульсом сжатого воздуха. Пыль,отряхиваемая с рукавов, осыпается в бункер и через питатель (8) удаляется из фильтра.

Рис 3

| Наименование показателя | ФРИ-С |

| 1. Производительность по очищаемой газовоздушной смеси, тыс.м3/час | от 5 до 150 |

| 2. Массовая концентрация частиц на входе, г/м3, не более | 50,0 |

| 3. Гидравлическое сопротивление, Па, не более | 2000 |

| 4. Максимальная температура очищаемых газов на входе,0С, до | 260 |

| 5. Степень очистки (проектная),%, не менее | 99,0 |

2) Известковый метод очистки газа от диоксида серы, осуществляемый в двух последовательно установленных абсорберах (скрубберах, орошаемых известковым молоком):

Этот метод относится к нерекуперационным методам, достоинствами которых являются простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения и обеспыливания [1, c.101-102]. Абсорбция представляет собой процесс растворения газообразного компонента в жидком растворителе. Абсорбционные системы разделяют на водные и неводные. Во втором случае применяют обычно малолетучие органические жидкости. Жидкость используют для абсорбции только один раз или же проводят ее регенерацию, выделяя загрязнитель в чистом виде. Схемы с многократным использованием поглотителя (циклические процессы) распространены шире. Их применяют для улавливания углеводородов, очистки от SO2 дымовых газов ТЭС, очистки вентгазов от сероводорода железно-содовым методом с получением элементарной серы, моноэтаноламиновой очистки газов от CO2 в азотной промышленности.

В зависимости от способа создания поверхности соприкосновения фаз различают поверхностные, барботажные и распыливающие абсорбционные аппараты.

В первой группе аппаратов поверхностью контакта между фазами является зеркало жидкости или поверхность текучей пленки жидкости. Сюда же относят насадочные абсорбенты, в которых жидкость стекает по поверхности загруженной в них насадки из тел различной формы.

Во второй группе абсорбентов поверхность контакта увеличивается благодаря распределению потоков газа в жидкость в виде пузырьков и струй. Барботаж осуществляют путем пропускания газа через заполненный жидкостью аппарат либо в аппаратах колонного типа с тарелками различной формы.

В третьей группе поверхность контакта создается путем распыления жидкости в массе газа. Поверхность контакта и эффективность процесса в целом определяется дисперсностью распыленной жидкости.

Наибольшее распространение получили насадочные (поверхностные) и барботажные тарельчатые абсорберы. Для эффективного применения водных абсорбционных сред удаляемый компонент должен хорошо растворяться в абсорбционной среде и часто химически взаимодействовать с водой, как, например, при очистке газов от HCl, HF, NH3, NO2. Для абсорбции газов с меньшей растворимостью (SO2, Cl2, H2S) используют щелочные растворы на основе NaOH или Ca(OH)2. Добавки химических реагентов во многих случаях увеличивают эффективность абсорбции благодаря протеканию химических реакций в пленке. Общими недостатками абсорбционных методов является образование жидких стоков и громоздкость аппаратурного оформления.

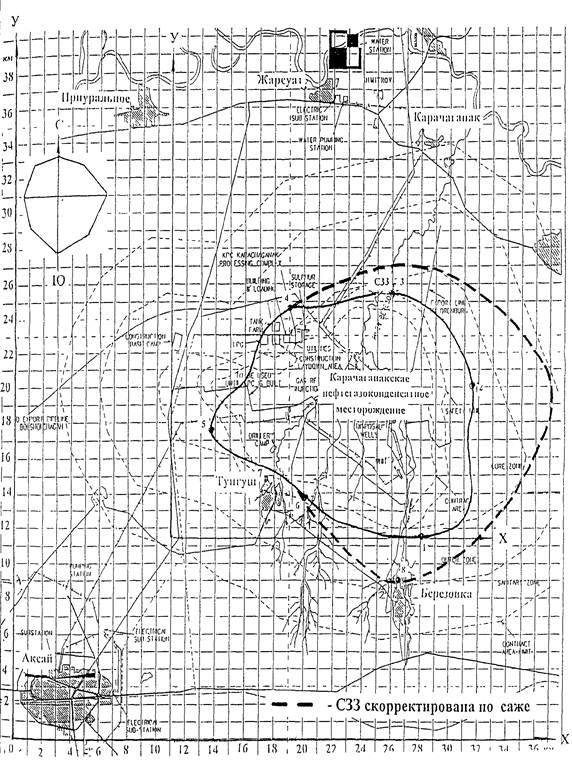

Известковый метод обеспечивает практически полную очистку газов от SO2 (η (SO2) = 80 %). Известь получают обжигом карбонатных пород при температуре 1000…1300 ºC [1, c.101] . Принципиальная схема установки по очистке отходящих газов от SO2 известковым способом представлена на рис. 4. По этому способу отходящие газы подвергаются предварительной очистке от механических примесей (пыли, сажи) в батарейных циклонах 1, после чего с помощью газодувки 2 направляются в скруббер 3, орошаемый известковым молоком.

При взаимодействии известкового молока с SO2 протекают реакции

SO2 + Н2O = Н2SO3;

Са (ОН)2 + SO2 = CaSO3 + 2H2O.

По мере циркуляции раствора в нем накапливается соль СаSО3. Когда концентрация ее в растворе достигнет 18—20%, раствор периодически заменяется свежим. Образовавшийся сернистокислый кальций плохо растворим в воде (0,138 г/л), поэтому в системе орошения скрубберов последовательно устанавливается кристаллизатор 5, служащий для выделения кристаллов сульфита кальция. Дальнейшее выделение CaSO3 происходит на вакуумфильтре 6. Шлам, состоящий из СаSО3 и CaSO4, образующийся за счет реакции

2СаSO3+O2=2СаSO4,

выводится в отвал транспортером 7 и может быть использован для производства строительных материалов. Известковый метод обеспечивает практически полную очистку газов от SO2, но требует значительного расхода извести. Степень очистки достигает 80%. При известковом методе происходит также улавливание частиц пыли со степенью очистки 60%.

Рис. 4. Схема очистки выхлопных газов от SO2 известковым способом.

3) Селективное каталитическое восстановление диоксида азота:

Суть процесса:

Используемый восстановитель (как правило аммиак) реагирует преимущественно с NOx и почти не взаимодействует с находящимся в нитрозных газах кислородом, в связи с чем его расходуют в количествах, эквивалентных содержанию в обезвреживаемых газах оксидов азота для превышающих стехиометрию на 10…50% с целью более полного протекания экзотермических реакций:

6NO+4NH3=5N2+6H2O,

6NO2+8NH3=7N2+6H2O,

8NO+2NH3=5N2O+3H2O,

5NO2+2NH3=7NO+3H2O.

Таким образом, безвредные продукты реакции (азот и вода) являются еще одним выгодным отличием этого метода. Присутствие кислорода в отходящих газах благоприятствует реализации каталитического восстановления, реакции ускоряются, и процесс идет следующим образом:

4NO+4NH3+О2=4N2+6H2O.

Селективное каталитическое восстановление происходит при относительно низких температурах (180…360°С) с выдлением больших количеств тепла. Вследствие этого температура конвертируемых газов увеличивается в зоне катализа лишь на 10…20°С.

При избытке аммиака его основное количество окисляется присутствующим в нитрозных газах кислородом по экзотермической реакции:

4NH3+3О2=2N2+6H2O.

Процесс достаточно прост по аппаратному оформлению и внедрен в производство азотной кислоты под давлением 0,35 МПа. Отходящие нитрозные газы таких производств содержат до 2% (об) NO и NO2.

Похожие работы

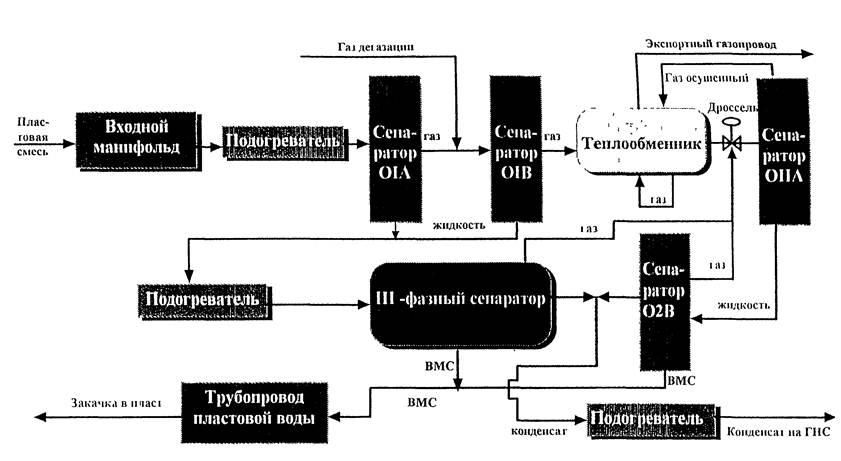

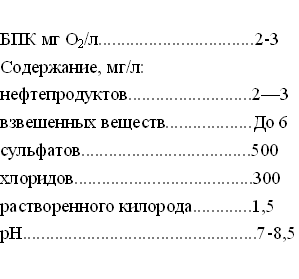

... от кислых газов (м3/с) Концентрированные кислые газы, полученные при регенерации метанола, общим потоком подаются на установку переработки кислых газов с получением товарной серы. Из практики известно, что в промышленных условиях при очистке природного газа от кислых газов метанолом с последующим выделением кислых газов при регенерации, получают концентрированный кислый газ, содержащий 58% Н2S ...

... -кольцевом режиме. Они обладают рядом дополнительных преимуществ: в этих аппаратах возможна совместная очистка от газообразных и дисперсных включений, достаточно просто обеспечивается оптимальная температура в зоне контакта фаз, они устойчиво работают в широких диапазонах нагрузок по газу и жидкости, имеют малые габариты и сравнительно простое конструктивное оформление, обеспечивают большое время ...

... труб на новые мембранные мелкопузырчатые аэраторы. Для достижения поставленных целей необходимо было решить следующие задачи: Ø Тщательно изучить теоретические основы технологии биохимической очистки сточных вод нефтеперерабатывающих предприятий; Ø Проанализировать имеющуюся технологическую схему очистки сточных вод на предприятии ООО "ЛУКОЙЛ-Пермнефтеоргсинтез"; Ø Выбрать ...

... как белкового аллергена, установлены жесткие нормы на содержание микробиологического белка в атмосфере: в селитебной (жилой) зоне — 0,001 мг/м3, в рабочей зоне предприятия 0,1 мг/м3. 3. Характеристика производства кормовых дрожжей 3.1 Подготовка и приготовление питательных растворов Состав мелассы непостоянен. Он меняется не только в разные периоды сахарного производства, но даже в ...

0 комментариев