Навигация

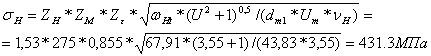

Расчёт конической передачи на контактную выносливость

2.4 Расчёт конической передачи на контактную выносливость

Удельное окружное усилие

![]()

KHβ=1.07 см. [Балдин, Галевко; стр. 66; рис 3.7]

KHV= 1,04 при HB<350, V=3.83 м/с, и 8 ой степени точности

KHα=1.07

Коэффициент сопряжения формы поверхности зуба

Для αw=20⁰

ZH=1.76*cosβ=1,76*0,867=1,52

Zм=275 МПа, для стальных колёс

![]()

Вывод: σH=431,3 МПа ≤ [σH]=448,6 МПа, работоспособность зубчатой передачи по контактной выносливости обеспечена.

3. Расчёт валов на кручение. Предварительный выбор подшипников

3.1 Условия прочности на кручение

τкр=Tкр/Wp<[τкр]=0.25*360=90 МПа для стали 45 (III вал)

валы I и II сталь 40Х σт=640 МПа не учитывая действие изгибающих моментов, принимаем для валов [τкр]=(20…25) МПа,

dвI≥(Т1*103/(0,2*[τкр]))0.33=(24,99*103/(0,2*20))0,33=17,89 мм

принимаем с учётом диаметра вала двигателя d=28 мм, и с дообработкой МУВП-25

диаметр входного участка ведущего вала под полумуфту dв1=25 мм, тогда участок вала под крышку подшипника для упора полумуфты 25+6=32 мм. Под подшипник I вала принимаем диаметр dв1п=35 мм.

dвII≥(Т2*103/(0,2*[τкр])0.33=(85,61*103/(0,2*20))0,33=26,86 мм

Принимаем диаметр промежуточного вала под подшипником dв2=35 мм

dвIII≥(Т3*103/(0,2*[τкр])0.33=(417,28*103/(0,2*20))0,33=45.3 мм

Принимаем диаметр тихоходного вала под подшипником dв3=50 мм

Усилия в зацеплении на быстроходной ступени

Окружное усилие Pt12=2*TII*103/dm2=2*85.61*1000/154.56=1107 H

Радиальное усилие Pr1=Pt12/cosβ1*(tgα*cosδ1-sin β1*sin δ1)=273 H

Осевое усилие Pa1=Pt12/ cosβ1*(tgα*cosδ1+sin β1*sin δ1)=622 H

Усилия в зацеплении на тихоходной ступени

Угол наклона линии зацепления α=20⁰

Угол наклона зуба β3,4=10⁰8`30``, Z3-левый зуб

Окружное усилие Pt34=2*TII*103/d3=2*85.61*1000/53.35=3209 H

Радиальное усилие Pr34=Pt34*tgα/cos β3=1186 H

Осевое усилие Pa34=Pt34*tgβ3=573 H

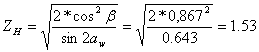

4. Схема сил и усилий в зацеплении

Rm1=2940*0.100=294.0 [H]

Rm2=2*31.25/0.210=297.6 [H]

l11=91 [мм] l21=50 [мм] l31=51 [мм]

l12=48 [мм] l22=95 [мм] l32=137 [мм]

l13=19 [мм] l23=30 [мм] l33=80 [мм]

d1=43.83 [мм]; d2=154.86 [мм]; d3=53,35 [мм]; d4=277,67 [мм]

5. Расчёт быстроходного вала

Марка стали тихоходного вала – Сталь 40ХН.

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

В расчете используется коэффициент перегрузки

Кп = Тmax/Т,

где Тmax - максимальный кратковременно действующий вращающий момент (момент перегрузки),

Т – номинальный (расчетный) вращающий момент.

Для выбранного ранее двигателя Кп = 2,2.

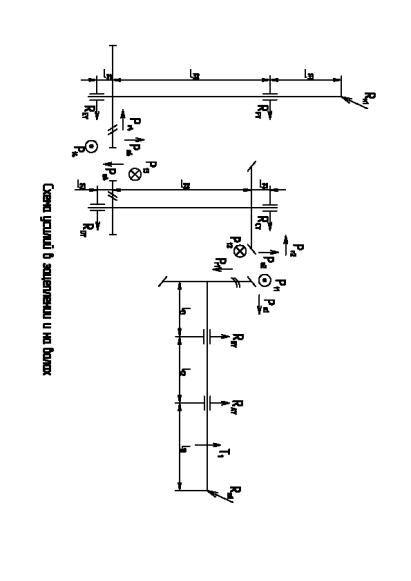

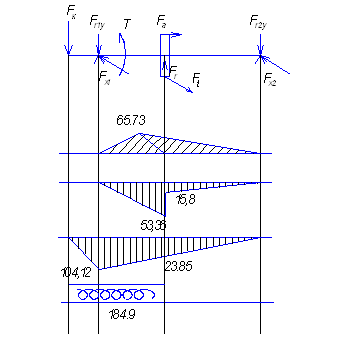

По рассчитанным ранее реакциям в опорах и известных силах, действующих на валах строим эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях, и эпюру крутящего момента. Данные эпюры были приведены ранее, при определении реакций в опорах подшипников.

В расчете определяют нормальные s и касательные t напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

При анализе эпюры изгибающих моментов, приходим к выводу, что нас интересуют 2 сечения, представляющих опасность, оценку их значимости будем производить по величинам нормальных и касательных напряжений, т. к. имеем разные моменты сопротивления.

В расчете определяют нормальные s и касательные t напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

где Mmax = Кп*Мк = 30,08*2,2 = 66,19 Нм.

Fmax= Кп*Fa = 2,2*1179 = 2594 Н.

W = p*d3/32 = 4209 мм3,

Wk = 2*W = 8418 мм3.

А = p*d2/4 = 962,1 мм2.

s = 103*66,19/4209 + 2594/962,1 = 8,42 МПа,

s = 8,42 МПа.

Мkmax = Кп*Т = 2,2*23 = 50,6 Нм.

t = 103*50,6/8418 = 6 МПа.

t = 6 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 640 МПа.

Sтt = tт/t, tт = 380 МПа.

Sтs = 640/8,42 = 76

Sтt= 380/6 = 63,22

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/(Sтs2+ Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/(Sтs2+ Sтt2)1/2 = 48,6

Получили, что

Sт = 48,6 ³ [Sт] = 1,3…2

5.1 Расчёт тихоходного вала

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

где M1max = Кп*М = 108,5*2,2 = 238,7 Нм.

F1max = Кп*Fa = 2,2*484,5 = 1066 Н.

W = p*D3 /32, – сечение круглое для контактной поверхности колеса и вала.

где D1 = 40 мм,

W1 = 6283,2 мм3

W1k = 2*W = 12566,4 мм3.

А = p*d2/4,

A1 = 1256,6 мм2

s1 = 38,8 МПа.

Мkmax = Кп*Т = 2,2*184,9 = 407 Нм.

t 1= 32,4 МПа.

Переходим к рассмотрению следующего сечения:

где M2max = Кп*М2 = 229 Нм.

F2max = Кп*F2a = 1066 Н.

W = p*D3 /32, – сечение круглое для контактной поверхности колеса и вала.

где D2 = 35 мм,

W2 = 4209,25 мм3

W2k = 2*W = 8418,5 мм3.

А = p*d2/4,

A2 = 962,1 мм2

s1 = 55,5 МПа.

Мkmax = Кп*Т = 2,2*184,9 = 407 Нм.

t 2= 48,3 МПа.

Оценивая нагруженность участков, приходим к выводу, что наиболее нагружен участок вала под первой опорой подшипника.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 540 МПа.

Sтt = tт/t, tт = 290 МПа.

Sтs = 540/55,5 = 9,7

Sтt= 290/48,3 = 6

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/(Sтs2+ Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/(Sтs2+ Sтt2)1/2 = 9,7*6/(9,72+ 36)1/2 = 5,11

Получили, что

Sт = 5,11 ³ [Sт] = 1,3…2

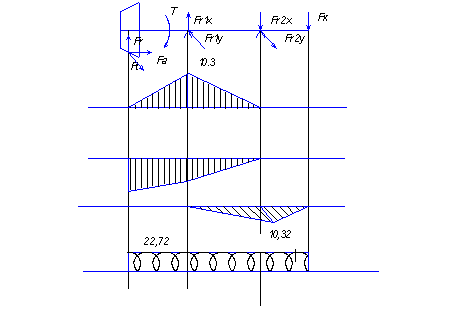

6. Предварительный расчёт подшипников тихоходного вала

Наиболее нагруженная опора тихоходного вала имеет Re=2257.8 [Н], Ра=573 [Н], n=80.56 об/мин

Проверим шарикоподшипник №207

Динамическая грузоподъёмность Cr=34000 [H]

Статическая грузоподъёмность C0=25600 [H]

![]()

V=1 т. к. вращается внутреннее кольцо

![]()

Х=0,56, Y=2.53

Вычислим эквивалентную динамическую радиальную нагрузку

Pe=(V*X*Fr+Y*Pa) Kб*Kт=(1*0.56*2257.88+2.53*573)*1.25*1=4634.5 [H]

Кт=1, Коэффициент учитывающий рабочую температуру редуктора, у нас она <100 C0

Kб=1.25 Коэффициент безопасности

Требуемая динамическая грузоподъёмность

L10h=2844.6 [Н] долговечность подшипника

n – частота вращения тихоходного вала

Cтр=<Cr, следовательно подшипник пригоден.

7. Расчёт упругой муфты с торообразной оболочкой

При передаче момента в оболочке возникают касательные напряжения крутильного сдвига, которые достигают большего значения в сечении диаметра D1=204 мм

![]()

![]()

Тк – момент передаваемый муфтой

![]()

![]()

![]()

![]()

Похожие работы

... и потребителей 5) Снижение конкуренции на данном рынке. 2. Разработка базовых составляющих технологии обоснования тарифа на товарную услугу естественной монополии 2.1 Разработка требований к технологии обоснования тарифа на услугу предприятия естественной монополии Антимонопольное регулирование является важным инструментом защиты конкуренции, оно обеспечивает непосредственное и ...

... быть совмещены лишь для отдельных укрупненных показателей. Показатели пятилетнего плана будут более дифференцированными, чем аналогичные показатели долгосрочного плана. Логика планирования предусматривает необходимость возвратных (итеративных) расчетов по уточнению и сбалансированию планов предприятия. Планы большей продолжительности увязаны с планами меньшей продолжительности, поэтому первые ...

... . Они могут также базироваться на «здравом смысле», то есть на логических суждениях, последовательных доказательствах, опирающихся на практический опыт. В основе эвристических методов обоснования управленческих решений лежат субъективные суждения менеджеров. Достоинство эвристических методов – оперативность принятия; недостаток – отсутствие гарантии в надежности интуиции. В состав данной группы ...

... продуктивности земли, росте производительности труда, снижении производственных затрат на единицу продукции. глава 5. система организационных мероприятий Логическим завершением обоснования рациональной производственной структуры сельскохозяйственного предприятия является разработка системы организационных мероприятий, которые должны обеспечить освоение проекта (форм хозяйствования в основных, ...

0 комментариев