Навигация

Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

2.2 Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

При ремонте холодильника в зависимости от обнаруженной неисправности возникает необходимость в его частичной или полной разборке. Условия и способы демонтажа отдельных узлов в разных холодильниках могут различаться. Однако во всех случаях разборку следует производить в последовательности, исключающей излишний демонтаж узлов, не препятствующих выполнению работы. Например, в холодильниках с вводом испарителя через дверной проем перед демонтажем холодильного агрегата необходима частичная разборка облицовочных накладок и снятие дверки морозильного отделения. В холодильниках с вводом испарителя через люк в задней стенке шкафа этого делать не требуется.

При полной разборке рекомендуется придерживаться следующего порядка:

· обесточить холодильник, вынув вилку из штепсельной розетки сети;

· извлечь все принадлежности—сосуды, полки, поддон, стекло и др.;

· снять дверь шкафа с навесок;

· демонтировать дверку морозильного отделения и облицовочные накладки,

· демонтировать холодильный агрегат.

Последовательность демонтажа терморегулятора зависит от места его расположения.

Наиболее сложной в ремонте составной частью холодильника является холодильный агрегат. Технологическая схема ремонта холодильного агрегата должна содержать следующие обязательные операции:

· дефектация агрегатов с использованием современных средств и методов диагностирования;

· удаление из системы хладагента и масла;

· распайка стыков;

· промывка и сушка узлов холодильного агрегата с целью удаления из них остатков влаги, масла и загрязнения;

· разделка стыков;

· сушка и вакуумирование агрегата с целью удаления оставшейся в системе влаги и неконденсирующихся газов;

· сборка агрегатов и пайка стыков соединительных патрубков.

· проверка холодильного агрегата на герметичность;

· сушка хладагента и масла, регенерация цеолитовых патронов;

· вакуумирование и заполнение агрегата маслом и хладагентом со строгим дозированием;

· проверка на отсутствие утечки хладагента;

· обкатка холодильного агрегата (проверка инееобразования и потребление мощности) и проверка электрических параметров (сопротивление изоляции, пробой);

· проверка холодильного агрегата на соответствие требованиям нормативно-технической документации (РСТ, ТУ) на отремонтированный агрегат по уровню звука.

2.2.1 Операции по вакуумированию и заправке холодильных агрегатов компрессионного типа

Холодильный агрегат, собранный (спаянный) и проверенный на герметичность в ванне, поступает на участок вакуумирования и заправки.

При заполнении холодильного агрегата последовательно должны быть выполнены следующие операции:

- первичное вакуумирование агрегата до остаточного давления 1,3-2,7 кПа в течение 20-25 мин;

- заполнение агрегата 50-60 г хладона (технологическая доза);

- проверка холодильного агрегата на отсутствие утечки хладона галоидным течеискателем;

- стравливание хладона из системы агрегата;

- вторичное вакуумирование до остаточного давления 1,3-2,7 кПа в течение 20-25 мин;

- заполнение холодильного агрегата маслом ХФ-12-16 и хладоном-12.

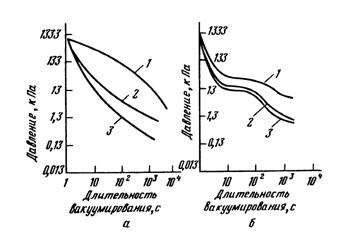

Кривые зависимости остаточного давления от длительности вакуумирования показаны на рис. 2.2

Рис. 2.2 Зависимость остаточного давления от длительности вакуумирования:

а – первичного; б – вторичного; 1 – в конденсаторе; 2 – в агрегате; 3 – в кожухе

Оборудование для вакуумирования и заправки:

1 вакуумный насос

2 галоидный течеискатель

1 заправочная станция

2 заправочный цилиндр

3 манометр

4 Электронное смотровое стекло

5 Механический термометр

6 Термостат

7 Электронные весы и дозаторы

8 Щипцы-проколка

Первичное вакуумирование

Операцию ведут до остаточного давления 10 мм рт.ст., после чего в агрегат вводят 60-80 г хладона для получения воздушно-фреоновой смеси. Как уже указывалось, вакуумирование с промежуточным заполнением агрегата небольшой дозой хладона и последующим вторичным вакуумированием обеспечивает низкое остаточное давление воздуха в агрегате.

Проверка агрегата на герметичность

Наличие в агрегате фреона при отсутствии в нем масла позволяет эффективно проверить герметичность при помощи галоидного течеиспускателя. Проверку ведут в специальной кабине, имеющей приточно-вытяжную вентиляцию. Агрегат желательно предварительно подогреть, что улучшит условия обнаружения течи.

Вторичное вакуумирование

Перед вакуумированием агрегата откачивают воздушно-хладоновую смесь. Для этого используют холодильный компрессор, выпуская хладон в атмосферу либо ресивер. Откачку хладона ведут до остаточного давления примерно 0,1 ати, после чего оставшуюся воздушно-фреоновую смесь вакуумируют до остаточного давления не более 20 ати. Это будет соответствовать наличию в агрегате воздуха с остаточным давлением 0,08-0,1 ати. Такое вакуумирование агрегата не вызывает затруднений и обеспечивается в течении нескольких минут.

Заполнение агрегата маслом и фреоном

Вначале агрегат заполняют маслом, затем после включения мотор-компрессора – хладоном. Количество масла и хладона должно в основном соответствовать нормам, рекомендуемым заводами-изготовителями, однако в каждом отдельном случае они должны корректироваться.

Определение необходимой дозы смазочного масла

В настоящее время при ремонте холодильных агрегатов бытовых холодильников масло заменяют путем слива отработанного и заправки нового, предварительно взвешенного. Однако применение такого метода приводит к значительным потерям хладонового масла.

Рекомендуется дозирование осуществлять в установившемся режиме в соответствии с максимальным противодавлением с предварительной выдержкой агрегата и масла в режиме максимальных эксплуатационных температур и подачей в течение всего времени выдержки на обмотки встроенного электродвигателя стабилизированного напряжения, равного половине номинального. Причем дозирование заканчивают при стабилизации потребляемой мощности в соответствии с требованиями стандарта.

0 комментариев