Навигация

Инструмент для нарезания цилиндрических зубчатых колес

3. Инструмент для нарезания цилиндрических зубчатых колес

Червячная фреза представляет собой одно- или многозаходный червяк, который имеет определенный исходный контур зубчатой рейки, а расположенные вдоль оси продольные стружечные канавки образуют зубья с режущими кромками, необходимые для обработки резанием.

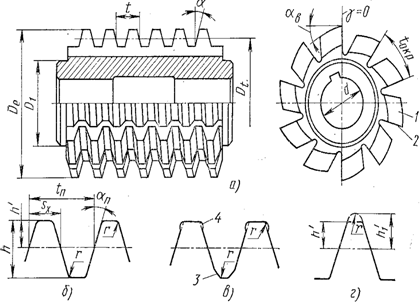

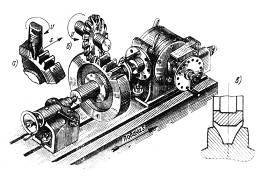

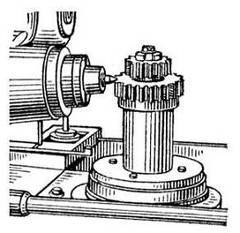

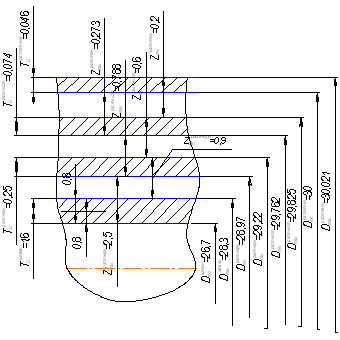

Конструктивные элементы червячной фрезы приведены на рис. 3. Модуль и угол профиля фрезы должны

Рис. 3. Червячная фреза цельная:

а - общий вид фрезы; б, в, г - профиль зуба фрезы в нормальном сечении; De- наружный диаметр; Dt - делительный диаметр; t - осевой шаг; tn- нормальный шаг; tокр - окружной шаг фрезы; Sх - толщина зуба; h - высота зуба; h' - высота головки; Dr - диаметр контрольного буртик

быть равны модулю и углу профиля нарезаемого колеса. Зубья 1 червячной фрезы затылованы по архимедовой спирали, благодаря чему при переточке фрезы по передней поверхности 2 задние углы при вершине зуба ав= 10--12о и на боковой режущей кромке аб = 2--4о, а также толщина зуба практически не изменяются. Для чистовых червячных фрез передний угол γ=0, для черновых фрез γ=5-100. Стандартный профиль зубьев фрезы в осевом сечении имеет прямые стороны (рис. 3, б). Червячные фрезы под шлифование и шевингование имеют модифицированный профиль (рис. 3,в). Утолщение, так Называемый «усик» 4 на головке зуба фрезы, служит для поднутрения ножки зуба колеса, фланк 3 срезает фаску на вершине зуба колеса. Для повышения прочности зубьев колеса головка зуба фрезы скругляется и высота ее увеличивается (рис. 3,г), при этом необходимо соответственно увеличить полную высоту зуба колеса.

В зависимости от вида производства и требуемой точности наиболее широкое применение имеют четыре основные группы червячных фрез: цельные фрезы со шлифованным профилем, сборные фрезы с поворотными вставными рейками, цельные затылованные фрезы с нешлифованным профилем повышенной точности и твердосплавные червячные фрезы.

Цельные фрезы со шлифованным профилем применяют для обработки высокоточных цилиндрических колес с прямыми и косыми зубьями, червячных колес, шлицев и зубчатых колес в единичном и серийном производстве. Чистовые червячные фрезы изготавляют по ГОСТ 9324-80Е. Точность изготовления червячных фрез различная. Фрезы самой высокой точности класса АА предназначены для обработки зубчатых колес 7-й степени точности (ГОСТ 1643-81 ) с модулем 1-10 мм. Цельные чистовые червячные фрезы общего назначения классов точности А , В и С используют для обработки колес с модулем 1-14 мм. Черновые червячные фрезы изготовляют с пониженной точностью, в большинстве случаев с нешлифованным профилем зубьев. Цельные фрезы с модулем примерно до 10 мм имеют небольшие длину и наружный диаметр. У фрез этой группы длина фрезы практически равна наружному диаметру. Цельные фрезы, как правило, изготовляют однозаходными.

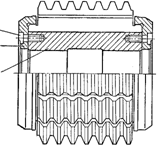

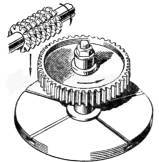

Рис. 4. Червячная фреза с поворотными вставными рейками

Червячные фрезы с поворотными вставными рейками применяют главным образом в условиях массового производства. Эти фрезы имеют большую длину реек (до 200 мм), количество заходов 2-3, повышенную твердость реек (HRC 66-68), ширина зуба рейки увеличена до 20--25 мм, количество реек колеблется в пределах 10-17. Наблюдается тенденция к увеличению наружного и внутреннего диаметров.

Основная причина, вызвавшая создание длинных фрез, связана с увеличением времени работы фрезы на станке. В результате повышения мощности, жесткости и автоматизации современных зубофрезерных станков, а также увеличения режимов резания машинное время зубофрезерования значительно сократилось и фрезу приходится часто менять на станке. Кроме того, длинные фрезы более экономичны, чем короткие.

На рис. 4 показана сборная червячная фреза с поворотными вставными рейками, имеющая наибольшее применение в промышленности. Фрезы этой конструкции имеют большой период стойкости, обеспечивают высокую точность и производительность.

Окончательное шлифование профиля реек производят на резьбошлифовальном станке с большими боковыми и задними углами. Шлифование осуществляется большим кругом с обеспечением высокой производительности и качества. Подогревая рабочий корпус 1 червячной фрезы, запрессовывают рейки 2 в прямоугольные пазы. Плотная посадка реек гарантирует высокую жесткость против осевого перемещения. Дополнительно рейки удерживаются боковыми крышками 3, которые запрессовываются в нагретом состоянии с натягом 0,1 мм и закрепляются винтами 4.

Цельные червячные фрезы с нешлифованным профилем повышенной точности отличаются от шлифованных тем, что после закалки профиль зубьев не подвергается механической обработке. Их точность по сравнению с фрезами со шлифованным профилем ниже и соответствует классу В. Фрезы с нешлифованным профилем по сравнению с цельными фрезами со шлифованным профилем имеют большее число переточек, большие задние и боковые углы, которые обеспечивают повышенный период стойкости, и более низкую стоимость.

За последние годы наметилось новое направление при изготовлении фрез с нешлифованным профилем. С целью повышения их точности до класса А профиль зубьев фрезы после термообработки подвергают электроискровой обработке.

Цельные фрезы, изготовленные методом электроискровой обработки, широко применяют в автомобильной промышленности под последующее шевингование. Фрезы с модулем от 1,75 до 3,5 имеют большую длину150 мм, малый наружный диаметр в пределах 65-77 мм. Шпоночный паз для передачи вращения делают в отверстии или на торце, в последнем случае внутреннее отверстие уменьшают - жесткость фрезы увеличивается. Для повышения периода стойкости на зубья фрезы наносят покрытие из нитрида титана.

Твердосплавные червячные фрезы изготовляют цельными и сборными с монолитными твердосплавными рейками. У фрез с модулем свыше 10 мм твердосплавные пластины припаивают к зубу корпуса фрезы.

Из-за частых выкрашиваний режущих кромок, высокой стоимости и практически отсутствия специальных зубофрезерных станков с высокой жесткостью и мощным приводом область применения твердосплавных фрез ограничена. Твердосплавные фрезы в основном применяют для обработки зубчатых колес из неметаллических материалов (пластмасс) и цветных металлов в часовой и приборостроительной промышленности.

При обработке серого чугуна выкрошивания режущих кромок не наблюдается, поэтому ряд ведущих автомобильных заводов применяют эти фрезы в серийном производстве. Твердосплавные фрезы применяют и для обработки стальных зубчатых колес малого модуля 1-2,5 мм. Эти колеса нарезают на специальных зубофрезерных станках при скорости резания 200-300 м/мин.

Большой отрицательный передний угол на зубьях фрезы обеспечивает равномерное резание при большой подаче с минимальным усилием резания и отсутствием ударов и вибраций. Эти фрезы снимают небольшой припуск с боковой стороны зуба (0,1-0,4) , не касаясь дна впадины, что способствует получению высокого качества шероховатости боковых поверхностей зубьев колеса (Ra = 1—2 мкм). Большой период стойкости фрезы позволяет окончательно обрабатывать зубчатые колеса большого диаметра без промежуточной ее заточки с обеспечением высокого качества.

Многозаходные червячные фрезы применяют для повышения производительности станка при зубофрезеровании. Чтобы рационально использовать преимущества многозаходных фрез, необходимо соблюдение определенных условий.

Однозаходная червячная фреза имеет только одну винтовую линию (виток), навитую на наружную цилиндрическую поверхность. За один оборот такой фрезы обрабатываемое зубчатое колесо повернется на один зуб. Двухзаходная червячная фреза имеет две винтовые линии, навитые на наружную цилиндрическую поверхность. За один оборот фрезы колесо повернется на два зуба и т. д.

Таким образом, при зубофрезеровании многозаходными фрезами заготовка вращается быстрее по отношению к фрезе в прямой зависимости от числа заходов. Это является главным преимуществом многозаходного зубофрезерования. Время фрезерования двухзаходной фрезой вдвое меньше, чем однозаходной. Однако при работе двухзаходной фрезой сечение срезаемой стружки больше, чем однозаходной. Например, 12-зубая однозаходная фреза при работе по методу обката формирует профиль зуба колеса 12 резами, двухзаходная - 6, а трехзаходная - только 4 резами. Следовательно, сечение стружки у многозаходных фрез увеличивается, профиль зубьев колеса становится менее точным. Вот почему приходится несколько уменьшать величину подачи при работе многозаходными фрезами. При переходе с однозаходных фрез на двухзаходные производительность увеличивается на 40-50 %, а трехзаходных - на 60-70 %. Кроме того, при применении многозаходных фрез число зубьев колеса не должно быть кратным числу заходов фрезы. Ошибки в заходности фрезы вызывают погрешность в шаге определенных зубьев колеса во время зубофрезерования, устранить которые на последующих операциях затруднительно. У однозаходной фрезы все зубья колеса образуются одним заходом, следовательно, ошибки фрезы влияют на все зубья одинаково.

Когда отношение числа зубьев колеса к числу заходов фрезы выражено целым числом, например при нарезании зубчатого колеса с числом зубьев 22 двухзаходной фрезой, то каждый из заходов фрезы нарезают только определенные впадины зубьев, четные или нечетные при каждом обороте заготовки. Поэтому ошибки шага и профиля между заходами фрезы будут переданы определенным зубьям вовремя зубофрезерования.

Следующим важным условием является отношение между числом заходов фрезы и числом стружечных канавок, которое не должно быть кратным. Для уменьшения погрешности профиля зубьев колеса при фрезеровании многозаходными фрезами необходимо, чтобы эти фрезы имели больше стружечных канавок. Чтобы при этом не уменьшилась эффективная ширина зуба фрезы, следует увеличить наружный диаметр.

В связи с созданием новых, более жестких зубофрезерных станков применение многозаходных фрез с каждым годом возрастает. В большинстве случаев многозаходные фрезы применяют при предварительном зубофрезеровании под последующее шевингование или шлифование. При чистовом нарезании многозаходные фрезы используют там, где точность является второстепенным условием, например для обработки звездочек, зубчатых венцов маховика и т. д.

При выборе параметров червячной фрезы необходимо учитывать ряд факторов.

Преимущества большого диаметра фрезы: возможно большее число зубьев и меньшая нагрузка на зубья фрезы, что позволяет повысить производительность станка, более высокая точность огибающих резов.

Преимущества малого диаметра фрезы: небольшие длина врезания и путь перебега фрезы, а также более высокая частота вращения фрезы повышают производительность и уменьшают нагрузку на станок.

При обработке зубчатых колес в массовом и крупносерийном производстве экономично применять длинные червячные фрезы, они имеют большой срок службы. В мелкосерийном производстве из-за более низкой стоимости применяют короткие фрезы.

При нарезании зубчатых колес с углом наклона зубьев свыше 20° целесообразно применять фрезы с заборным конусом. Такие фрезы уменьшают путь врезания, работают без передвижки в одном положении. Угол заборного конуса выбирают так, чтобы все его зубья участвовали в резании. На какой стороне фрезы должна быть выполнена заборная часть, зависит от направления подъема винтовой линии фрезы, направления линии зуба колеса, способа фрезерования (с попутной или встречной подачей). Косозубые колеса с правым направлением линии зуба предпочтительнее нарезать правозаходными червячными фрезами, а с левым направлением - левозаходными фрезами.

Особенно большое значение для повышения эффективного использования червячной фрезы имеет устройство для автоматического перемещения ее вдоль оси. В процессе резания зубья фрезы снимают различную по величине стружку в зависимости от ее положения относительно оси обрабатываемого колеса. Одни зубья снимают большой слой металла, другие небольшой, а многие вообще не участвуют в резании. Зубья нагружены по-разному, поэтому износ их также различен. Более нагруженные режущие кромки зубьев имеют большой износ. В процессе заточки в один размер сошлифовываются как изношенные зубья, так и те, которые не участвовали в резании. Чтобы устранить этот недостаток (полностью использовать все зубья фрезы), разработано устройство для автоматического перемещения фрезы. Фреза периодически перемещается вдоль оси на определенную величину после обработки одного колеса, пакета или партии зубчатых колес.

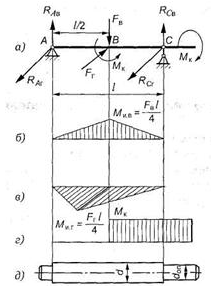

На рис. 5 представлен график износа зубьев червячной фрезы по задней поверхности при ручном 1 и автоматическом 2 ее перемещении. При ручном перемещении фрезы по сравнению с автоматическим наблюдается большая неравномерность в затуплении зубьев и более низкая стойкость. Внедрение механизма автоматического перемещения червячных фрез позволяет повысить период стойкости на 20~40 % за счет более полного и равномерного затупления зубьев. Кроме того, повышается производительность, облегчаются условия труда наладчика и повышается качество обработки.

Зубья фрезы, находящиеся на входной стороне, изнашиваются больше, чем остальные, поэтому периодическое перемещение должно быть направлено против вращения обрабатываемого колеса. В этом случае неиспользованные зубья фрезы на выходной стороне будут окончательно нарезать зубья колеса. На станках с автоматическим перемещением инструмента особенно эффективно работать длинными червячными фрезами.

При автоматическом перемещении фрезы важное значение имеют величина периодического перемещения и положение фрезы относительно оси нарезаемого колеса в начальном и конечном положении. Эти величины определяются опытным путем в каждом конкретном случае. Если при принятой величине передвижки износ фрезы мал, величину передвижки необходимо уменьшить и, наоборот, величину передвижки увеличить, если износ велик. Оптимальная величина передвижки обычно находится в пределах 0,8-2,0 мм.

4.Зажимные приспособления

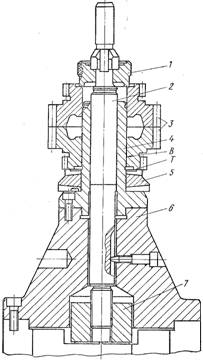

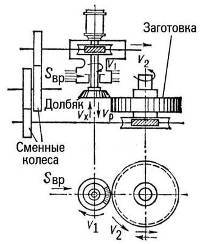

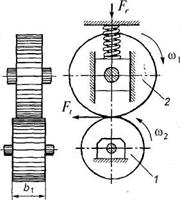

Основное назначение зажимных приспособлений удерживать зубчатое колесо точно и устойчиво во время зубообработки и контроля. Поэтому зажимные приспособления должны иметь достаточную жесткость, высокую точность размеров установочных поверхностей (отверстий, шеек и опорных торцов), не иметь чрезмерного вылета (консоли), свободно сидящих втулок и множества посадок. Если позволяет форма и размер заготовки, при зубонарезании нужно использовать те базовые поверхности, которые обеспечивают надежный зажим заготовки в процессе резания. При установке на зубофрезерном станке (рис. 6) биение установочных поверхностей приспособления шейки В и торца Т не должно превышать 0,01-0,015 мм, а для прецизионных зубчатых колес - 0,005 мм.

Рис. 6 Приспособление для закрепления двух цилиндрических колёс на зубофрезерном станке

На рис. 6 показано зажимное приспособление, устанавливаемое на стол зубофрезерного станка, для нарезания одновременно двух цилиндрических зубчатых колес-дисков. Зубчатые колеса 3 базируют по отверстию и торцам зубчатого венца, а центрируют по втулке 4 с опорой на кольцо 5. Заготовки в приспособлении зажимают с помощью гидроцилиндра через соединительную муфту 7, тягу 2 и прижимную крышку 1. Крышка имеет шпоночные пазы; при зажиме ее надевают через шлицы тяги 2 и поворачивают на небольшой угол. При опускании тяги торцы шлицев, опираясь на крышку, зажимают заготовки. Втулка 4 закреплена на массивной чугунной тумбе б. Это зажимное приспособление универсального типа можно использовать для широкого диапазона зубчатых колес, заменяя втулку 4, кольцо 5 и прижимную крышку 1. Оно обеспечивает точное и жесткое крепление заготовок.

Зубчатые колеса-валы небольших размеров обрабатывают от центровых фасок, вращение заготовке передается от шпинделя станка через хомутик или специальные острые стержни, которые внедряются в торец заготовки и передают вращение.

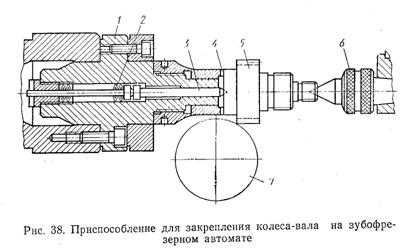

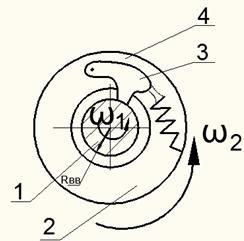

Приспособление такого типа, показанное на рис. 7, применяют на горизонтальном зубофрезерном автомате. Заготовку 5 устанавливают в центрах 3, 6 на фаски центровых отверстий. Правый центр б перемещает заготовку 5 влево, ее торец внедряется в острые стержни 4, посредством которых осуществляется вращение заготовки в процессе резания червячной фрезой 7. Левый центр 3 подпружинен пружиной 2. Поверхность 1 служит для выверки правильности установки приспособления в шпиндель станка. Колеса-валы с модулем свыше 5 мм базируют и зажимают за шейку в цанговом или кулачковом патроне.

5. Зубофрезерные станки и их основные технические характеристики

Согласно принятой в отечественном станкостроении классификации металлорежущих станков каждая модель станка обозначается шифром, состоящим из нескольких цифр в сочетании с буквами. Первая цифра шифра обозначает группу, к которой относится станок. Так, зубообрабатывающие станки Относятся к 5-й группе, поэтому первой цифрой в шифре зубообрабатывающих станков является цифра 5. Вторая цифра в шифре станка характеризует его тип.

Группа зубообрабатывающих станков подразделяется на девять типов: 1 - зубодолбежные и зубострогальные станки для обработки цилиндрических колес; 2 - зубострогальные и зуборезные станки для конических колес; 3 - зубофрезерные станки для цилиндрических и червячных колес; 4 - зубофрезерные станки для червячных колес; 5 - станки для обработки торцов зубьев (зубозакругляющие, зубофасочные); 6 - резьбообрабатывающие станки (для обработки червяков); 7-зубоотделочные (шевинговальные, зубопритирочные), контрольно-обкатные и обкатные станки;

8 - зубошлифовальные станки; 9 - зубохонинговальные и другие зубообрабатывающие станки.

Буква, стоящая после первой цифры шифра, указывает на то, что данная модель станка модернизирована. Последняя буква шифра обозначает, что данная модель является модернизацией базовой модели и имеет специальные изменения для выполнения определенных работ.

В зависимости от уровня точности нарезаемых зубчатых колес станки разделены на следующие классы точности: Н - нормальной точности; П - повышенной точности; В - высокой точности; А - особо высокой точности; С - особо точный.

Цилиндрические зубчатые колеса можно изготовлять 6-8-й степени точности - на станках нормальной точности, 3-4-й степени - на станках повышенной точности, червячные колеса - на станках свыше З-й степени точности.

Зубофрезерные станки выпускают двух типов: универсальные и продукционные.

Универсальные станки имеют широкие технологические возможности, при небольшой специализации на них можно изготовлять зубчатые колеса с конусными и бочкообразными зубьями и червячные колеса. Эти станки в основном используют в мелкосерийном и серийном производстве. Для сокращения времени на наладку современные зубофрезерные станки изготавляют с ЧПУ (числовым программным управлением).

Продукционные станки используют для работы в крупносерийном и массовом производстве. Современные станки этой группы имеют высокую статическую и динамическую жесткость за счет повышенной массы (1 ,21,5 Т на модуль), точную и короткую кинематическую цепь, повышенную мощность главного электродвигателя (1,8-2,5 кВт на модуль). У этих станков длинные и широкие направляющие, гидростатические подшипники в ответственных узлах, шариковые винты с гайкой для осуществления подач, большая длина осевого перемещения фрезы (160-180 мм), обильное охлаждение (200400 л/мин), хорошие условия отвода теплоты и вытяжные устройства для отвода масляного тумана, образующегося при резании.

Станки позволяют работать на повышенных режимах

резания: и=60-80 м/мин и подаче S0=3-6 мм/об с применением многозаходных фрез.

В зависимости от расположения оси обрабатываемой детали зубофрезерные станки разделяют на станки с вертикальной и горизонтальной компоновкой. В современных станках с вертикальной компоновкой стол с заготовкой неподвижен, по горизонтальным направляющим перемещается левая стойка с червячной фрезой. Станки с неподвижным столом удобны и надежны для автоматизации и встраивания в автоматические линии. Обеспечивается высокая жесткость системы: стол, магазин, заготовка и постоянный уровень расположения заготовки при загрузке и разгрузке.

Горизонтальные станки имеют две модификации. Для обработки зубчатых колес малого модуля станки имеют замкнутую рамную конструкцию с широким фрезерным суппортом, хорошую доступность зажимных элементов и инструмента. Станки удобны для автоматизации, положение заготовки при загрузке и разгрузке постоянное. Другая группа станков предназначена для нарезания зубьев и шлицев на длинных и тяжелых валах. Для удобства загрузки и разгрузки заготовки суппорт с режущим инструментом расположен сзади детали.

При выборе нового зубофрезерного станка для массового производства необходимо создать резерв мощности и жесткости, выбирая станок с наибольшим модулем на 2-4 мм выше, чем модуль обрабатываемого колеса.

Список литературы

1. Справочник технолога-машиностроителя. В 2-х т./Под ред А.Г.Косиловой и Р.К. Мещерякова, М.: Машиностроение, 1986.

2. Изготовление зубчатых колёс /Под ред. С.Н.Калашникова и А.С.Калашникова ,1986.

3.Производство зубчатых колёс /Под ред.Б.А.Тайца

Похожие работы

... прикатывание зубьев Холодное прикатывание зубьев, так же как и шевингование, предназначено для чистовой обработки зубьев цилиндрических колес внешнего зацепления с модулем до 4 мм и диаметром до 150 мм. В отличие от шевингования, окончательная обработка профиля зубьев осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии. В процессе прикатывания, ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

... - контрольные средства - вспомогательный инструмент 6. Разработать технологические операции -рассчитать режимы резания -рассчитать нормы времени II. Выбор типа производства и формы организации технологического процесса изготовления 1. Рассчитаем массу данной детали: q= , V= мм3 V=200733 мм3 m=200,733·7850·10-9=1,576 кг. 2. Анализ исходных данных: - масса данной детали ...

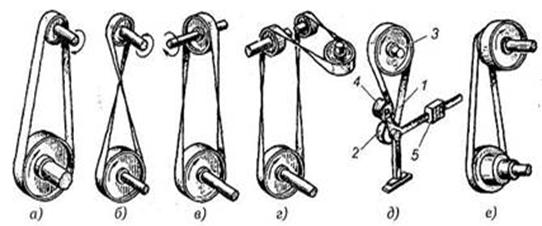

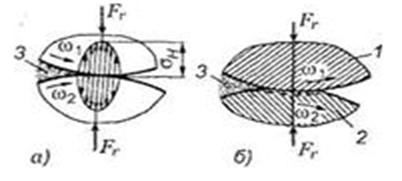

... или , (12) где — коэффициент запаса сцепления; вводится для предупреждения пробуксовки от перегрузок в период пуска передачи (для силовых передач = 1,25 ÷ 1,5; для передач приборов = 3 ÷ 5). По схеме, показанной на рис.5, . (13) Подставив формулу (13) в формулу (12), определим силу нажатия . (14) На практике применяют два способа прижатия катков (роликов): постоянной ...

0 комментариев