Тема: Технічне обслуговування рульового механізму автомобіля ЗИЛ-130

ЗМІСТ

1. Будова рульового керування автомобіля ЗИЛ-130. 3

1.1 Рульове керування. 3

1.2 Рульовий механізм………………………………………………………......5

1.3 Рульовий привод………………… …………………………………………9

2. Технічне обслуговування рульового механізму ЗИЛ-130……………....11

2.1 Експлуатаційні регулювання рульового механізму………………………11

2.2 Несправності рульового керування…………… …………………...........15

Перелік використаної літератури…………………………………. 18

1. БУДОВА РУЛЬОВОГО КЕРУВАННЯ АВТОМОБІЛЯ ЗИЛ-130 1.1 Рульове керування

Зміна напряму руху автомобіля здійснюється поворотом передніх коліс за допомогою рульового керування. До рульового керування відносять рульовий механізм і рульовий привод.

Обертання рульового колеса через рульовий механізм передається на важелі і тяги рульового приводу, за допомогою яких повертаються керовані колеса.

У кабіні автомобіля встановлений рульовий стовпчик з рульовим колесом. Рульовий стовпчик у верхній частині закріплений до панелі приладів автомобіля хомутом, а в нижній частині - до картера рульового механізму за допомогою втулки [2].

1.2 Рульовий механізмРульовий механізм збільшує зусилля, передане від рульового колеса до сошки, полегшуючи цим поворот керованих коліс.

На автомобілі ЗИЛ-130 рульове керування (рис.1.1.) має гідропідсилювач, призначений для зменшення зусилля, затрачуваного для повороту коліс і зм'якшення поштовхів від нерівностей дороги, переданих на рульове колесо. Гідропідсилювач об'єднаний у один агрегат з рульовим механізмом. До рульового механізму з гідропідсилювачем відносяться рульовий стовпчик, карданний вал із двома зчленуваннями і рульовий механізм [2].

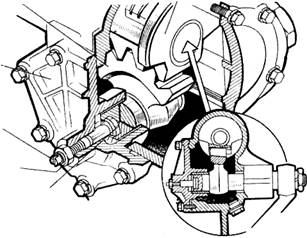

Рульовий механізм (рис.1.2.) автомобіля ЗИЛ-130 складається з картера, гвинта з гайкою на циркулюючих кульках, рейки, виготовленої разом з поршнем, гідропідсилювача і зубцюватого сектора, виконаного заодно з валом рульової сошки.

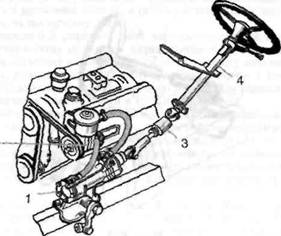

Рис. 1.1

Рульовий механізм автомобіля ЗИЛ-130:

/ — рульовийй механізм, 2 — гідронасос; 3 — кярданний вал; 4 — рульова колонка

Гайка рульового механізму жорстко закріплена усередині поршня-рейки. Зубцювата рейка і зубцюватий сектор мають зуби, товщина яких змінюється по їх довжині. Це дозволяє регулювати зазор у зачепленні рейка-сектор регулювальним гвинтом, укрученим у бічну кришку картера. Для зменшення тертя між гвинтом і гайкою в їхньому різьбленні циркулюють кульки. На поршні-рейці маються пружні розрізні чавунні кільця, що забезпечують щільну його посадку в картері-циліндрі кермового механізму.

Обертання рульовогоового вала перетвориться в поступальний рух поршня-рейки в результаті переміщення гайки по гвинті. Зуби поршня-рейки повертають сектор, а разом з ним вал із сошкою.

На картері рульового механізму встановлений клапан керування. Насос гідропідсилювача лопатевого типу подвійної дії (має дві камери) з бачком і фільтром закріплений на двигуні і приводиться в дію клиноподібним пасом від шківа колінчастого вала. Насос з'єднаний із клапаном керування двома шлангами: шлангом високого тиску, по якому підводиться оліва від насоса, і шлангом низького тиску (зливу), по якому олива повертається до насоса. Під час руху автомобіля по прямій дорозі клапан знаходиться в середноьму положенні й олива з насоса перекачується в бачок. При повороті вправо клапан, переміщуючись вниз, відкриває доступ оливі в простір над поршнем-рейкою. У результаті тиску оливи на поршень-рейку зменшується зусилля, що затрачається на поворот рульового колеса. При повороті кермового колеса вліво клапан переміщається нагору і відкриває доступ оливи під поршень-рейку, у результаті чого полегшується поворот коліс вліво [3] .

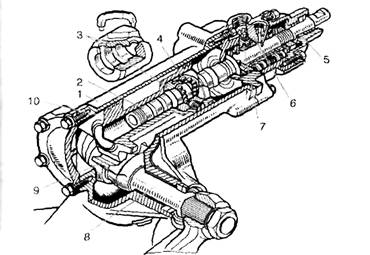

Рис.1.2.

Будова рульового механізму із вбудованим гідропідсилювачем:

1-картер; 2 — гвинт; 3— гайка; 4 — кульки; 5— рульовий вал; 6 — корпус клапана; 7— золотник; 8— вал сошки; 9 — зубчастий сектор; 10 - поршень-рейка

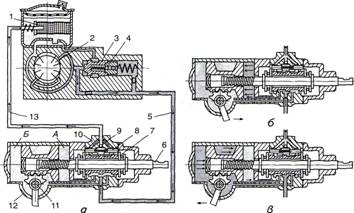

Рис. 1.3.

Схема роботи гідропідсилювача:

а — нейтральне положення; б, в — поворот коліс праворуч і ліворуч відповідно;

1-бачок гідронасоса; 2-ротор насоса; 3-перепускний клапан; 4-запобіжний клапан;

5-нагнітальний трубопровід високого тиску; 6-гвинт рульового механізму; 7-золотник; 8- реактивний плунжер; 9-кульковий клапан; 10-корпус клапана керування;

11-вал сошки; 12-картер рульового механізму; 13-зливальний трубопровід

Коли двигун працює, насос гідропідсилювача подає оливу під піском у гідропідсилювач, унаслідок чого під час повертання підсилювач розвиває додаткове зусилля, що прикладається до рульового привода. Принцип дії підсилювача ґрунтується на використанні тиску оливи на торці поршня-рейки, який створює додаткову силу, що пересуває поршень і полегшує повертання керованих коліс.

Положення деталей гідропідсилювача (рис. 1.3,а) відповідає прямолінійному рухові автомобіля. В цьому разі олива перекачується Насосом через клапан керування, оскільки нагнітальний трубопровід 5 сполучається зі зливальним 13 через золотник 7, що займає середнє положення під дією пружин реактивних плунжерів 8 і тиску оливи. Надлишкового тиску в порожнинах А і Б гідропідсилювача помає.

Коли колеса автомобіля повертаються направо (рис. 1.3, б) гвинт викручується з гайки, і золотник також переміщується вправо. Зусилля пружин, що діють на реактивні плунжери 8, починає передаватися на рульове колесо, створюючи відчуття повороту. Золотник, переміщуючись управо, своїм середнім пояском перекриває надходження оливи в порожнину Б і відкриває канал у порожнину А, в результаті чого тиск оливи на поршень зростає, додається до сили від рульового колеса, переміщує поршень униз і повертає керовані коле-і При завершенні повороту поршень переміщуватиметься вниз разом із гвинтом і золотником доти, доки золотник знову не займе середнє положення. Цим досягається слідкуюча дія гідроциліндра підсилювача. Наприкінці повороту керовані колеса займуть положення, що відповідає куту повороту рульового колеса.

У разі повертання коліс наліво підсилювач діє аналогічно, з тією ліпне різницею, що початкове переміщення золотника відбувається іип'їю (рис.1.3, в), а олива під тиском подається в порожнину Б підсилювача.

Конструкція рульового механізму з умонтованим гідропідсилювачем дає змогу здійснювати повертання коліс і тоді, коли двигун не працює. Проте в цьому разі водій має прикладати до рульового плеса набагато більше зусилля, яке затрачається на повертання Коліс і на витіснення оливи з порожнин гідроциліндра через кулько-пий клапан 9.

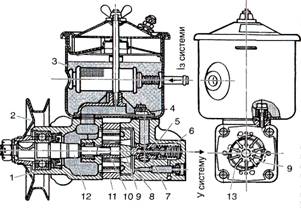

Насос гідропідсилювача (рис. 1.4) лопатевого типу приводиться в дію від шківа колінчастого вала двигуна клинопасовою передачею через шків 2, закріплений на валу 12 насоса. Вал обертається на кульковому й роликовому підшипниках у корпусі 1 насоса. На шліцьовому кінці вала закріплено ротор 10, який уміщено всередині статора 11. Статор затиснуто між кришкою 4 й корпусом 1 насоса за допомогою болтів. У порожнині статора ротор ущільнюється лопатями 13, закладеними в його пази. Всередині кришки насоса вміщено розподільний диск 9, який своєю торцевою поверхнею притискається за допомогою пружини перепускного клапана 7 до статора. Всередині перепускного клапана встановлено кульковий запобіжний клапан 5, притиснутий пружиною до сідла 6 запобіжного клапана. Зверху до корпусу й кришки прикріплено бачок 3, що має сапун і сітчасті фільтри для оливи.

Як тільки двигун починає працювати, ротор 10 насоса також починає обертатися, й лопаті 13 під дією відцентрових сил і тиску оливи щільно притискаються до криволінійної поверхні статора. Олива з корпусу 1 потрапляє в простір між лопатями й витісняється ними через розподільний диск у порожнину нагнітання й далі до штуцера лінії високого тиску. За один оберт ротора відбувається два цикли всмоктування й нагнітання.

Рис. 1.4

Насос гідропідсилювача рульового керування:

1 — корпус насоса; 2 — шків привода насоса; 3— бачок; 4 — кришка насоса;

5 — запобіжний клапан; 6 — сідло запобіжного клапана; 7 — перепускний клапан;

8-жиклер; 9-розподільний диск; 10-ротор; 11-статор; 12-вал насоса; 13-лопаті

Перепускний клапан 7 сполучений із порожниною нагнітання й штуцером лінії високого тиску й перебуває під різницею тисків оливи, оскільки жиклер 8 знижує тиск перед штуцером. Перепад тисків зростає в разі збільшення кутової швидкості обертання ротора. При досягненні певної подачі перепускний клапан відкривається й починає перепускати частину оливи в порожнину всмоктування, регулюючи тим самим тиск у лінії.

Запобіжний клапан, установлений усередині перепускного клапана, обмежує максимальний тиск у системі (650...700 кПа). Він і спрацьовує, коли перепускний клапан з якихось причин не справляється з регулюванням тиску в потрібних межах.

1.3 Рульовий приводКарданна передача рульового механізму автомобіля ЗИЛ-130 дозволяє зменшити деформації коливання кабіни щодо рами автомобіля, а також зменшити розміри системи рульового керування.

Вилки карданів з'єднані у верхній частині з рульовим валом, а в нижній частині - з ведучим валом рульового механізму. В отворах вилки на бронзових втулках установлені хрестовини [3]

Для повороту керованих коліс при зміні напряму руху автомобіля зусилля від рульового механізму необхідно передати до керованих коліс. Для цієї мети служить рульовий привод, що складається з рульової сошки, рульових тяг (поздовжньої й поперечної), верхнього важіля поворотної цапфи і двох поворотних важелів (лівого й правого).

Конструкція рульового приводу виконана так, щоб при повороті автомобіля рух усіх його коліс здійснювався без бічного ковзання, що забезпечує легкість керування автомобілем і мінімальний знос шин. Для цього необхідно, щоб геометричні осі всіх коліс автомобіля перетиналися в одній точці - загальному центрі кола, описуваного колесами. Щоб усі колеса мали загальний центр повороту, внутрішнє кероване колесо повинне повертатися на більший кут, чим зовнішнє. Виконання цієї вимоги забезпечується кермовою трапецією, де підставами служать передня вісь автомобіля і поперечна рульова тяга, а бічними сторонами - важелі поворотних цапф [4].

Регулювальні накінечники накручені на ліву чи праву різьбу тяг і закріплені від довільного відкручування стяжними болтами. Такий пристрій дає можливість змінювати довжину тяг, а отже, і змінювати сходження коліс. По своїй конструкції накінечники тяг автомобілів ЗИЛ-130 відрізняються від конструкції накінечника тяг автомобілів ГАЗ-21 "Волга" і ГАЗ-53А, де сухарі накінечників тяг охоплюють напівсферичну головку пальців важелів поворотних цапф. Пружини, встановлені в наконечниках, усувають зазори в міру вироблення деталей зчленування. Зчленування поперечних кермових тяг мають саморухливий пристрій.

Для установки важелів у поворотних цапфах маються отвори з канавкою для шпонки. Кульові пальці встановлюють у конусні отвори у важелях. Важелі і кульові пальці закріплені гайками. Для надійності з'єднань деталей рульового приводу пробки накінечників рульових тяг і гайки зашплинтовані.

Усі шарнірні з'єднання рульового приводу для зменшення зносу деталей змазують через масельнички і мають захисні пристосування, що захищають їх від потрапляння бруду й витікання оливи.

Рульовий механізм змащують трансмісійною оливою (нігролом), а взимку до нігролу, що заливається в картер рульового механізму, для його розрідження додають 100 г оливи, застосовуваної для змащення двигуна. Заливають змащення через маслоналивний отвір по нижню його кройку. Заливний отвір закривають пробкою.

У гідропідсилювач рульового керування автомобіля ЗИЛ-130 улітку заливають турбінну оливу 22 чи індустріальну 20, а узимку - веретенну оливу АВ. При перевірці рівня оливи в гідропідсилювачі передні колеса автомобіля повинні бути встановлені в положення, що відповідає руху по прямій дорозі, і оливу доливають при працюючому на холостому ході двигуні до мітки "Рівень оливи" на бічній стінці бачка насоса. При знятті кришки бачка її варто очистити і промити бензином. Для змащення шарнірних з’єднань рульового приводу автомобілів улітку застосовують солідол ВС-2, а узимку - ВС-1.

Змащують їх через 1000 км пробігу відповідно до графіка змащення [5].

2. ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ РУЛЬВОГО МЕХАНІЗМУ АВТОМОБІЛЯ ЗИЛ-130 2.1 Експлуатаційні регулювання рульового механізму

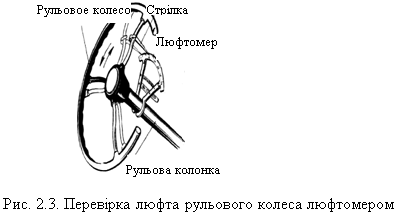

Експлуатаційні регулювання рульового керування. Справність рульового керування в першу чергу оцінюють наявністю люфту, що повинний бути дуже малим. Відповідно до заводських інструкцій люфт рульового колеса не повинний перевищувати 15°, а в нових автомобілях люфт може бути відсутній зовсім. Люфт кермового колеса потрібно перевіряти, коли керовані колеса знаходяться в положенні, що відповідає руху автомобіля по прямій. Експлуатація автомобіля з люфтом рульового колеса, що перевищує припустимий, як правило, приводить до підвищеного зносу деталей рульового керування і навіть поломці окремих його деталей, крім того, значно затруднює керування їм.

Основними причинами підвищення люфту кермового колеса є порушення кріплень його деталей або підвищений їхній знос. Усунення люфту рульового колеса здійснюється затягуванням кріплень його деталей, експлуатаційним регулюванням, а в окремих випадках заміною зношених деталей.

Експлуатаційному регулюванню піддають шарнірні з'єднання кермових тяг, зазори в підшипниках черв'яка, зачеплення ролика з черв'яком, максимальний кут повороту передніх коліс, зазори між поршнем-рейкою і зубцюватим сектором автомобіля ЗИЛ-130 і вісьове переміщення рульового колеса.

Регулюючи шарнірні з'єднання рульових тяг, необхідно пробку накінечника тяги після затягування її до відмовлення відвернути до першого положення, при якому можна її зашплінтувати. Якщо люфт при такому регулюванні не усувається, то деталі шарнірного з'єднання мають великий знос і їх необхідно замінити.

Осьове переміщення кермового колеса автомобіля ЗИЛ-130 усувають підтяжкою гайки нижнього підшипника рульового вала і його сальника. Ступінь затягування підшипника перевіряють динамометром. Момент для повертання рульового вала, відокремленого від карданної передачі, повинний бути від 3 до 8 кгм.

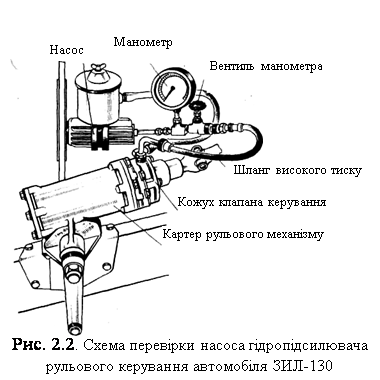

У рульовому керуванні автомобіля ЗИЛ-130 перевіряють і регулюють насос гідропідсилювача. Перед перевіркою і регулюванням рульового механізму варто перевірити тиск повітря в шинах передніх коліс, регулювання їхніх підшипників, стан з’єднань рульових тяг, карданів, перевірити сходження і кути повороту передніх коліс. Крім того, необхідно перевірити рівень оливи в бачку насоса гідропідсилювача, натяг пасу привода, переконатися у відсутності повітря в системі підсилювача, наявності осаду чи бруду в бачку насоса чи витоку оливи в з'єднаннях трубопроводів. Виявлені несправності чи недоліки потрібно усунути. Регулювання рульового механізму перевіряють у наступному порядку. Передні колеса автомобіля встановлюють у положення, що відповідає руху по прямої, а рульове колесо - у середнє положення, після чого пружинним динамометром перевіряють величину зусилля, необхідного для повороту рульового колеса в трьох його положеннях. Першу перевірку виконують після повороту рульового колеса більш ніж на два обороти (зусилля при цьому повинно бути в, межах 0,55-1,35 кг), другу перевірку - коли рульове колесо проходить середнє положення (зусилля повинне бути від 1 до 2,3 кг при нормальному зазорі в зубцюватому зачепленні), третю перевірку - коли рульове колесо проходить середнє положення (після регулювання зазору в зубцюватому зачепленні зусилля в цьому випадку в порівнянні з зусиллям при другій перевірці повинне бути більше на 0,80-1,25 кг і бути не більш 2,8/ кг). Якщо зусилля в цих положеннях не відповідає зазначеним величинам, то рульовий механізм варто відрегулювати [6].

Регулювання рульового механізму потрібно починати з доведення величини зусилля до відповідного третього положення рульового колеса, що досягається обертанням регулювального гвинта, розташованого на кришці рульового механізму (рис. 2.1.), попередньо відвернувши його контргайку. Якщо зусилля необхідно збільшити, то гвинт варто обертати по годиннковою стрілкою, якщо зменшити - проти. Коли при такому регулюванні, не вдається досягти позитивних результатів, рульовий механізм потрібно розібрати, перевірити і відрегулювати по другому і першому положеннях. Це регулювання потрібно робити в майстерні.

Щоб перевірити тиск, що розвивається насосом гідропідсилювача, між насосом і шлангом високого тиску встановлюють пристосування (рис. 2.2.), що складається з манометра зі шкалою до 80 кг/див2 і вентиля, що перекриває подачу оливи до гідропідсилювача. Для перевірки необхідно відкрити вентиль і повернути колеса в одну зі сторін до упора; при малому числі оборотів колінчатого вала при холостому ході двигуна тиск оливи повинен бути не менш 60 кг/см2. Якщо тиск оливи менш 60 кг/см2, то вентиль потрібно повільно закрутити, стежачи за збільшенням тиску по манометрі. Якщо насос справний, то тиск повинний піднятися не менш чим до 65 кг/см2, і несправність варто шукати в механізмі рульового керування. При несправному насосі тиск не збільшиться [3].

Якщо тиск при закритому вентилі більше тиску, що був при відкритому вентилі, але не менш 60 кг/см2, то несправні обидва вузли. При перевірці не можна тримати вентиль закритим більш 15 сек, а колеса не повинні бути поверненими до упора. Температура оливи в бачку при перевірці повинна бути 65-75° С.

Рис. 2.1

Щоб замінити оливу в гідропідсилювачі, колеса необхідно повернути вліво до упора, відкрити кришку бачка, вивернути пробку картера рульового механізму і злити оливу, усі деталі гідропідсилювача промити неєтильоованим бензином і протерти їх. Після цього в бачок заливають 1 л свіжої оливи, повертають рульове колесо і залиту оливу зливають. Після промивання в пробку заливають свіжу відфільтровану оливу і при малих оборотах колінчастого вала двигуна повертають рульове колесо в крайні положення. Доливають оливу до контрольної мітки після виходу пухирців повітря. Кришку встановлюють на місце і перевіряють, чи немає підтікання при роботі двигуна на різних оборотах колінчастого вала [4].

2.2 Несправності рульового керуванняОсновні роботи, виконувані при технічному обслуговуванні рульового керування:

Щоденне технічне обслуговування (ЩО). Перевірити люфт рульового колеса.

Перше технічне обслуговування (ТО-1). 1. Закріпити кермову сошку.

Перевірити шплінтування гайок кульових пальців важелів поворотних цапф.

Перевірити люфт рульового колеса й у шарнірах рульових тяг.

Змастити через прес-масельнички (відповідно до карти змащення) шарнірні з’єднання рульових тяг.

Перевірити рівень оливи в картері рульового механізму При необхідності долити оливу.

Перевірити після обслуговування дію рульового керування. Друге технічне обслуговування (ТО-2). 1. Перевірити шплінтування і кріплення гайок кульових пальців і важелів поворотних цапф.

Підтягти гайки клинів вилок карданів і гайку кріплення сальника шлицьового з'єднання (ЗИЛ-130).

Закріпити рульову сошку на валу і кульовий палець у рульовий сошці.

Закріпити картер рульового механізму до рами (кронштейну рами) та рульову колонку до кронштейна кабіни.

Перевірити люфт і величину зусилля, необхідного для приведення в дію рульового керування.

Перевірити кріплення рульового колеса на ходу.

Змазати через прес-масельнички зчленування рульових тяг.

Долити чи замінити (за графіком змащення) оливу в картері рульового механізму і гідропідсилювачі.

До найбільш частих несправностей рульового керування, з якими не можна експлуатувати автомобіль, відносяться: люфт рульового колеса більше припустимого; заїдання рульового керування; великий знос деталей рульового керування; ослаблення кріплень і порушення шплінтування. Кожна з зазначених несправностей утрудню рух автомобіля по прямій, на поворотах і може привести до повної втрати керування.

Експлуатація автомобіля з однієї з перерахованих несправностей рульового керування категорично заборонена. Навіть незначне утруднення в керуванні автомобілем може спричинити виникнення аварії.

При наявності несправностей у рульовому керуванні водій набагато швидше втомлюється, з'являється почуття непевності, а в умовах напруженого руху і високих швидкостей ці несправності не дозволять вчасно прийняти необхідних заходів для попередження зіткнення чи наїзду.

Величину люфту (вільного ходу) визначають люфтомером, коли передні колеса встановлені в положення, що відповідає руху автомобіля по прямій. Стрілку люфтомера встановлюють на спиці кермового колеса чи на його ободі за допомогою пружинного затиску (рис. 2.3.), а на кожусі кермового стовпчика нижче кермового колеса закріплюють шкалу люфтомера. Після того, як кермове колесо повернене до положення початку повороту передніх коліс, нульову оцінку шкали встановлюють проти стрілки. Потім, повертаючи кермове колесо в зворотному напрямку, до початку повороту передніх коліс за поділками на шкалі, проти яких виявиться стрілка люфтомера, визначають люфт рульового колеса.

Збільшення люфту рульового колеса може бути в результаті збільшення зазорів у підшипниках маточин передніх коліс і втулок шворнів, поломки пружин накінечників рульових тяг, ослаблення кріплення картера рульового механізму, кермової сошки і важелів поворотних цапф, наявності зазорів у підшипниках черв'яка і між черв'яком і роликом.

На автомобілі ЗИЛ-130 підвищений люфт кермового колеса можливий у результаті неправильного натягу паса приводу насоса гідропідсилювача, несправності карданної передачі приводу рульового механізму, недостатнього рівня оливи в бачку насоса гідропідсилювача і якості його, наявності в складі гідропідсилювача повітря, підтікання і забруднення рідини.

Зношені чи поламані деталі заміняють, збільшені зазори в підшипниках, шарнірних з'єднаннях чи рульовому механізмі усувають регулюванням, ослаблені кріплення картера рульового механізму, рульової сошки і важелів поворотних цапф підтягують. Після підтягування кріплень необхідно відновити шплінтування. Якщо є ще які-небудь несправності, їх потрібно усунути.

При заїданні рульового керування внаслідок ушкодження підшипників черв'яка, неправильного регулювання рульового механізму, погнутості тяг чи відсутності змащення необхідно замінити ушкоджені підшипники, виправити погнуті тяги, а механізм рульового керування відрегулювати. Передчасний знос деталей є результатом несвоєчасного чи неякісного змащення кермового механізму і шарнірних з'єднань рульового керування. Великий знос деталей рульового керування може бути також у результаті повороту коліс при нерухомому автомобілі і русі на великих швидкостях по поганій дорозі [4].

ПЕРЕЛІК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Дзюба П.Я. Программированное пособие по устройству автомобиля. – К.: Урожай, 1985. – 576с.

2. Калисский В.С. Автомобиль: Учебник водителя третьего класса – М.: Транспорт, 1989. – 385с.

3. Кисликов В.Ф., Лущик В.В. Будова і експлуатація автомобілів: Підручник. – К.: Либідь, 2002. – 400с.

4. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Высшая школа, 1989. – 350с.

5. Токаренко В.М. Практикум по устройству, техническому обслуживанию и ремонту автотранспорта. – К.: Урожай, 1989. – 350с.

Похожие работы

... на стенді задовільний. Таким чином я навчився визначати загальний стан елементів стартера на приладі Є-260 і стартери на стенді Є-240. Лабораторна робота №11 Тема: Технічне обслуговування трансмісії гусеничних машин. Обладнання та інструмент: Трактор ДТ-75, набір інструменту. 1. В наслідок виконання ТО головної муфти зчеплення з муфтою ЗКМ було виявлено: — порушення зазору між гвинтами ...

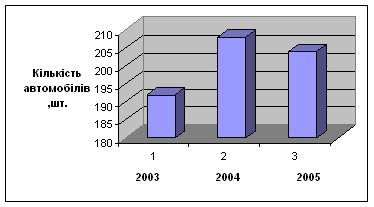

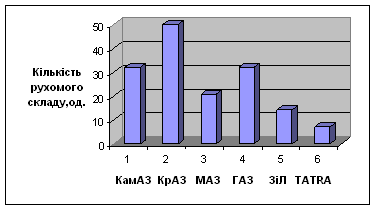

... кладських приміщень. Кп.с., Краз - коеф. які враховують тип рухомого складу. Fск = 34565 * 217 * 19,05 * 0,8 * 1,0 * 1,2 * 10-6 = 137 2.1.12 Будівельні дані зон технічного обслуговування та поточного ремонту. Проектуємі зони ТО-2 та ПР; зварювальне, медницько-жестяницке, електро-технічне, ресорно-ковальне, агрегатне, будівельне відділення займають 1851 м2 У виробничому ...

... ів, які перевозять за певний період), характеристику транспортних засобів, середню технічну швидкість руху агрегатів, кількість засобів механізації навантажувально-розвантажувальних робіт. Основним і обов'язковим документом первинного обліку, що відображає роботу транспортного агрегату на лінії та реєструє витрати палива і мастильних матеріалів, є дорожній лист, без якого не можна. Дорожній лист ...

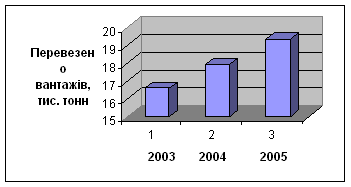

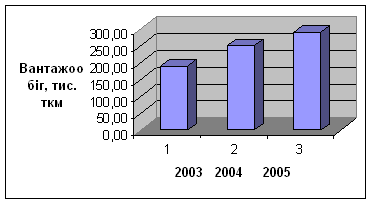

... задовольняє замовників. Перш за все, автомобілі підприємства застарілі, по-друге, продуктивність їх настільки мала, що їх просто недоцільно використовувати, та вони і не відповідають типу і виду вантажу. 3. Перевезення цементу автомобільним транспортом ЗАТ «УБ РАЕС» 3.1 Організація перевезень цементу на підприємстві Перевезення вантажів автомобільним транспортом на підприємстві ЗАТ « ...

0 комментариев