По заданным геометрическим, весовым и эксплуатационным параметрам разработать привод пресс-автомата с плавающим ползуном - одноступенчатый конический редуктор.

С этой целью выполнить синтез рычажного механизма и его кинематический анализ, по результатам которого определить функцию изменения момента движущих сил с учётом коэффициента полезного действия механизма в течение одного технологического цикла. Результаты кинематического и силового анализа отразить на плакатах.

На основе полученной характеристики наружности привода подобрать соответствующий редуктор, найти основные параметры зубчатого зацепления и произвести проверочный расчет последнего на прочность по критериям контактной выносливости и усталости при переменном изгибе.

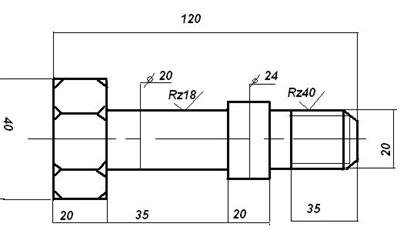

Спроектировать тихоходный вал редуктора. Исходя из проектировочного расчета на прочность, определить основные параметры шпоночного и шлицевого соединения колеса с валом. Выполнить проверочный расчет последнего на усталостную прочность с учетом конструктивных и технологических факторов, а также формы циклов нормального и касательного напряжений.

Выполнить проверочный расчет выбранных подшипников качения на долговечность. По указанию преподавателя выполнить расчет одной из деталей механизма, подобрать муфту, соединяющую ось кривошипа с тихоходным валом редуктора, и произвести расчет на прочность ее основных элементов.

По результатам проектирования выполнить сборочный чертеж редуктора и рабочий чертеж одной из его деталей.

СОДЕРЖАНИЕ

Расчетно-пояснительной записки к курсовому проекту на тему

“ПРОЕКТИРОВАНИЕ ПРИВОДА ПРЕСС-АВТОМАТА

С ПЛАВАЮЩИМ ПОЛЗУНОМ“

Реферат

Задание на курсовое проектирование

Описание устройства и работы механизма

Кинематический анализ механизма

Синтез плоского рычажного механизма

Определение кинематических передаточных функций

Силовой анализ механизма

Определение момента мст(j) для преодоления сил статического сопротивления

Определение момента мдин(j) для преодоления сил динамического сопротивления

Расчет КПД механизма

Расчет движущего момента мS(j)

Выбор редуктора

Определение усилий в зубчатом зацеплении

Расчет тихоходного вала на прочность

Формирование расчетной схемы вала

Расчет вала на статическую прочность

Проектировочный расчет шпоночного соединения

Расчет вала на выносливость

Проверочный расчет зубчатой пары на прочность

Определение ресурса передачи

Расчёт поверхности зуба колеса на прочность по контактным напряжениям

Расчёт зубьев на прочность при переменном изгибе

Заключение

Список использованных источников

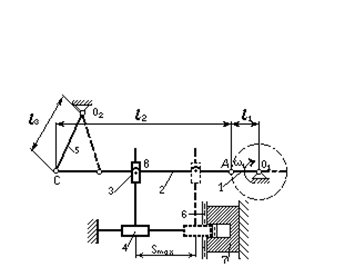

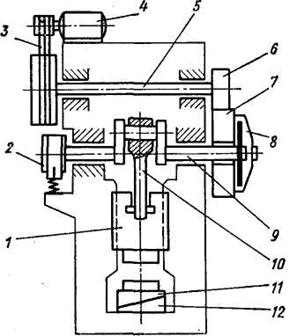

Рисунок 1. Кинематическая схема пресс-автомата:

1- кривошип;

2- шатун;

3- ползун;

4- пуансон;

5- кулиса;

6- лента;

7- матрица.

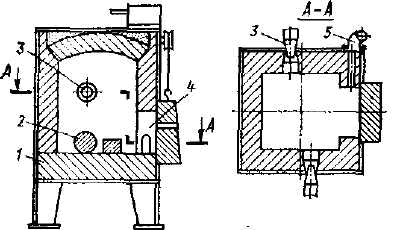

ОПИСАНИЕ УСТРОЙСТВА И РАБОТЫ МЕХАНИЗМА

Пресс-автомат предназначен для обработки деталей давлением. Технологический цикл механизма начинается в положении 1 (рисунок 1), в этот момент времени пуансон в крайнем левом положении. Совершая вращательное движение по часовой стрелке кривошип 1 приводит в движение через цилиндрический шарнир А шатун 2, который через цилиндрический шарнир С закреплен на, совершающей возвратно-вращательное движение, кулисе 5. Кулиса 5 закреплена на не подвижном цилиндрическом шарнире. Шатун 2 через шарнир В приводит в движение ползун, который движется по эллиптической траектории. Ползун передает усилие на штангу, приводящую в движение пуансон 4, который совершает возвратно-поступательное движение и, входя в матрицу 7, штампует, подаваемую между ними, ленту 6.

В положении n1 когда пуансон прошел 40% от пути, он соприкасается с лентой сила сопротивления равна 0. Далее на интервале [0,4;0,8] Smaxсила сопротивления возрастает по линейному закону F=S/0,4-1 после чего скачкообразно приобретает значение нуля, которое остается неизменным до конца максимального перемещения Smax =100 мм. Последний этап необходим для полной продавливаемости ленты. Затем пуансон возвращается в свое первоначальное положение, (механизм работает в режиме холостого хода).

КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМАТраектория движения, перемещения, скорость звеньев и характерных точек являются кинематическими характеристиками механизма. Для решения задачи определения кинематических характеристик можно воспользоваться графоаналитическим методом. Суть данного метода заключается в построении ряда положений звеньев механизма и соответствующих им планов скоростей. После проведенного синтеза, механизм изобразим в двенадцати положениях в масштабе 0,006 м/мм. Каждое положение отличается от предыдущего на угол поворота равный p/6 радиан. В каждом из положений определим линейные скорости кинематических пар, центров тяжести весомых звеньев, а также угловые скорости последних. Угловая скорость кривошипа ω1 постоянна и в последующих расчётах для удобства примем её равной единице, т.о. все получаемые скорости будут смасштабированны ω1 в раз.

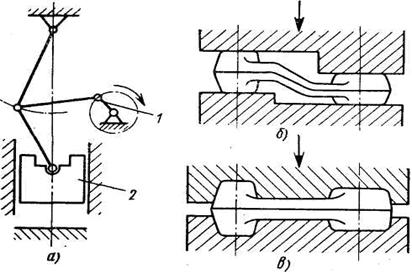

СИНТЕЗ ПЛОСКОГО РЫЧАЖНОГО МЕХАНИЗМАПервым этапом проектирования данного механизма является синтез его кинематической схемы (рисунок 3).Выполняя эту операцию, будем учитывать следующие факторы:

· обеспечение необходимого хода исполнительного звена;

· проворачиваемость звеньев;

· обеспечение оптимальных углов давления.

При синтезе кинематической схемы привода пресс-автомата с плавающим ползуном необходимо проделать следующее. Необходимый ход исполнительного звена изображён на рисунке 3 отрезком BB’. Выберем масштаб μL=0,006 м/мм. Затем значение Smax=0,1 м из задания на курсовое проектирование (Таблица 1) поделим на выбранный масштаб и получим.

BB’=0,1/0,006=16,8 мм

На горизонтальной прямой (Рисунок 3) отметим отрезок BB’. Из точки B проведём окружность радиусом l2/2=6*Smax/2*μL=6*0,1/2*0,006=50 мм, затем аналогично проведём окружность из точки B’. При пересечении окружностей и прямой получаем соответственно точки A, C и A’, C’.

Из точек C и C’ проводим две дуги радиусом

l5=2,1*Smax/μL=2,1*0,1/0,006=35 мм.

Точка пересечения дуг определяет положение опоры О2.

Далее требуется определить положение опоры О1 и длину кривошипа l1. Точка А соответствует начальному положению механизма (т.е. крайнему левому), точка А’ соответствует положению кривошипа в тот момент, когда механизм прошёл половину технологического цикла (т.е. крайнему правому положению). Учитывая это обстоятельство, можно найти длину кривошипа

l1=АА’/2=Smax/2*μL=0,1/2*0,006=8,4 мм.

Отложив от точки А по прямой расстояние АА’/2 равное длине кривошипа l1=8,4 мм, получим положение опоры О1.

Окружность радиусом l1=О1А=8,4 мм представляет собой траекторию движения точки А кривошипа втечение всего технологического цикла.

Задав и определив в процессе синтеза размеры и положение звеньев, а также положение опор, мы убеждаемся в выполнении условия проворачиваемости звеньев в кинематической цепи:

l2>lO1O2-l5+l1

Углы между направлением действия силы и векторами скоростей соответствующей ведомой кинематической пары, в нашем случае θс и θс’, в крайних положениях минимальны, следовательно, минимальны потери энергии на трение, максимален коэффициент полезного действия, маловероятно заклинивание механизма.

Таким образом, условия обеспечения необходимого хода исполнительного звена, проворачиваемости звеньев и обеспечения оптимальных углов давления выполнены, механизм работоспособен.

ОПРЕДЕЛЕНИЕ КИНЕМАТИЧЕСКИХ ПЕРЕДАТОЧНЫХ ФУНКЦИЙ

Кинематическими характеристиками являются: перемещение, траектории движения, скорости звеньев и характерных точек механизма. Задачу определения кинематических характеристик решим графо-аналитическим методом, который основан на построении ряда последовательных положений звеньев механизма и соответствующих им планов скоростей.

Механизм привода пресс-автомата с плавающим ползуном в масштабе μL=0,006 м/мм изобразим в двенадцати положениях. Положение механизма задаётся положением кривошипа 1. Каждое последующее положение кривошипа 1 отличается от предыдущего на 30ْ . Первое, крайнее, положение механизма соответствует началу рабочего цикла. В каждом из положений определим линейные скорости кинематических пар, центров тяжести весомых звеньев, а также угловые скорости звеньев. Угловую скорость кривошипа 1 будем считать, в соответствии с исходными данными, постоянной и равной единице, так как необходимые необходимые кинематические передаточные функции представляют собой отношения соответствующих линейных и угловых скоростей к угловой скорости ведущего звена, т.е. мы сразу находим кинематические передаточные функции.

Вектор скорости точки в сложном движении представим в виде суммы двух векторов: вектора скорости точки, принятой за полюс и вектора скорости точки в относительном движении.

В качестве примера рассмотрим построение плана скоростей для третьего положения механизма (Рисунок 5). Сначала выберем масштаб μv=0,0007 (м/с)/мм, затем выберем полюс P3, от которого в выбранном масштабе будем откладывать векторы линейных скоростей.

Определим линейные скорости точек А, В2, В4, С, Е и угловые скорости звеньев: второго звена (шатун 2)ω2 и пятого (кулиса 5) ω5.

Из полюса P3, перпендикулярно отрезку О1А откладываем в выбранном масштабе вектор VА линейной скорости точки А, для этого воспользуемся формулой

lvi =V/μv , (1)

где V – скорость точки (м/с), μv – масштаб вектора скорости ((м/с)/мм).

V=μv*lvi

На плане скоростей вектору VА соответствует вектор а. Величина вектора VА будет одинакова для всех положений механизма и равна:

VА=ω1*l1=1рад*0,05м=0,05 (м/с).

На плане скоростей из полюса P3 отложим вектор а длиной:

а=VА/μv=0,05/0,0007=71,5 мм.

Далее для определения скорости точки С воспользуемся векторным равенством:

VС=VА+VСА , (2)

где VС – абсолютная скорость точки С, вектор, который перпендикулярен кулисе 5, VА– линейная скорость точки А (известная и по величине и по направлению), VСА – вектор скорости точки С, принадлежащей кулисе 5, в относительном вращательном движении шатуна 2 вокруг полюса А.Вектор скорости VСА перпендикулярен отрезку СА. Для построения вектора VС, которому на плане скоростей соответствует вектор с, через конец вектора а проведём прямую, перпендикулярную отрезку АС, на ней будет расположен вектор VСА, которому на плане скоростей соответствует вектор са. Далее из полюса P3 проводим прямую, параллельную вектору скорости точки С (перпендикулярно О2С). Пересечение этих двух прямых задаст оба искомых вектора, модули которых будут равняться:

VС=μv*с=0,0007*67=0,0469 (м/с) , VСА =μv*са=0,0007*43=0,0301 (м/с).

Теперь зная скорость VСА, можно найти угловую скорость звена АС (шатуна 2):

ω2= VСА/l2=0,0301/0,6=0,05 (рад/с).

Зная ω2, найдём скорость точки В2 с помощью выражения

VB2=VА+VB2А , (3)

где VB2 – абсолютная скорость точки В2, VА – линейная скорость точки А, VB2А – скорость точки В2 в относительном движении.

Вектор скорости VB2А перпендикулярен отрезку АС. Так как направление вектора

VB2А перпендикулярно отрезку АС, а его модуль равен

VB2А=ω2*lАВ=0,05*0,3=0,015

(м/с), то необходимо из конца вектора а на плане скоростей отложить отрезок длиной b2a=VB2А/μv=0,015/0,0007=21,4 (мм) (вектору VB2А на плане скоростей соответствует вектор b2a) и соединить его конец с полюсом P3. Полученный вектор b2 является вектором скорости точки В2 - VB2, модуль которого равен:

VB2=μv*b2=0,0007*65=0,0455 (м/с).

Скорость точки Е можно определить по принадлежности кулисе 5, которая совершает возвратно-вращательное движение:

VЕ=ω5*lО2Е , (4)

Угловую скорость кулисы 5 найдём из выражения:

ω5=VС/lО2С=0,0469/0,21=0,22 (рад/с) ,

следовательно, VЕ=0,22*0,105=0,0234 (м/с). На плане скоростей вектору VЕ будет соответствовать вектор е, длина которого равна: е=VЕ/μv=0,0234/0,0007=33,45 (мм). Вектор е сонаправлен с вектором с.

Для определения скорости точки В4 воспользуемся векторным уравнением:

VB4=VB2+VB4B2 , (5)

где VB4 – абсолютная скорость точки В4 (векторы скоростей всех точек , принадлежащих пуансону 4, совпадают, так как это звено совершает поступательное движение), VB2 – скорость точки В2 (полюса), VB4B2 – скорость точки В4 в поступательном движении относительно точки В2.

В соответствии с данным уравнением через конец вектора b2 проведём параллельно направляющей В2В4 вертикальную прямую, а из полюса P3 – горизонтальную, параллельно штанге. Пересечение этих прямых задаёт векторы абсолютной b4 (VB4) и относительной b4b2 (VB4B2) скоростей.

Значение скоростей равны:

VB4=μv*b4=0,0007*63=0,0441 (м/с) ,

VB4B2= μv* b4b2=0,0007*14=0,01 (м/с).

Аналогично построим планы скоростей для всех остальных положений механизма 1…12 (Рисунок 4…9). Все найденные значения относительных угловых и относительных линейных скоростей представлены в Таблице 2. Изменение относительных линейных и угловых скоростей представлены в виде графиков на Рисунках 10, 11.

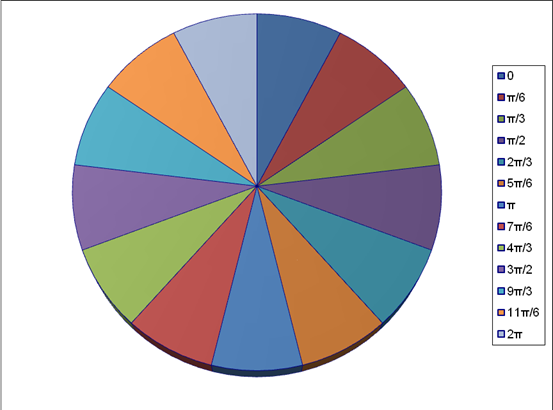

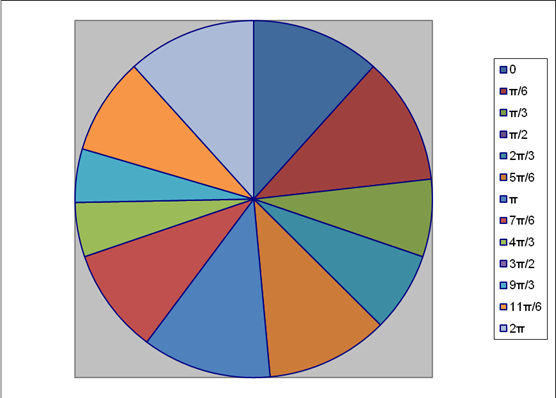

Таблица 2. Значения кинематических передаточных функций механизма в зависимости от угла поворота кривошипа.

| № положения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1 |

| φ, рад | 0 | π/6 | π/3 | π/2 | 2π/3 | 5π/6 | π | 7π/6 | 4π/3 | 3π/2 | 9π/3 | 11π/6 | 2π |

| VА/ω1, м | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 |

| VB2/ω1, м | 0,025 | 0,032 | 0,046 | 0,05 | 0,043 | 0,031 | 0,025 | 0,037 | 0,045 | 0,05 | 0,046 | 0,036 | 0,025 |

| VС/ω1, м | 0 | 0,024 | 0,047 | 0,05 | 0,041 | 0,022 | 0 | 0,027 | 0,041 | 0,05 | 0,044 | 0,028 | 0 |

| VЕ/ω1, м | 0 | 0,012 | 0,023 | 0,025 | 0,02 | 0,011 | 0 | 0,014 | 0,021 | 0,025 | 0,022 | 0,014 | 0 |

| VB4/ω1, м | 0 | 0,025 | 0,044 | 0,05 | 0,042 | 0,024 | 0 | 0,028 | 0,042 | 0,05 | 0,043 | 0,027 | 0 |

| ω2/ω1 | 0,083 | 0,082 | 0,05 | 0 | 0,051 | 0,079 | 0,083 | 0,068 | 0,035 | 0 | 0,035 | 0,062 | 0,083 |

| ω5/ω1 | 0 | 0,115 | 0,22 | 0,238 | 0,193 | 0,107 | 0 | 0,129 | 0,197 | 0,238 | 0,21 | 0,133 | 0 |

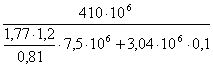

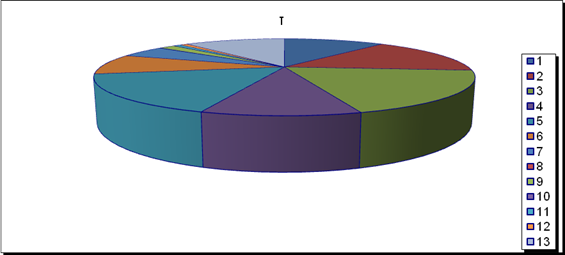

Рисунок 10. Зависимости относительных линейных скоростей характерных точек механизма от угла поворота кривошипа.

ряд 1 - VА/ω1

ряд 2 - VB2/ω1

ряд 3 - VС/ω1

ряд 4 - VЕ/ω1

ряд 5 - VB4/ω1

Рисунок 11. Зависимости относительных угловых скоростей звеньев механизма от угла поворота кривошипа

ряд 1 - ω2/ω1

ряд 2 – ω5/ω1

СИЛОВОЙ АНАЛИЗ МЕХАНИЗМА

Анализ нагруженности реального механизма представляет собой довольно сложную задачу. Для упрощения её решения в механизме с одной степенью свободы совокупность всех звеньев и усилий заменяют динамической моделью.

Динамическая модель представляет собой одно звено (звено приведения) с переменными инерционными характеристиками, находящиеся в равновесии под действием момента движущих сил, приложенного со стороны привода, и момента сил сопротивления, определяемого силами полезных и вредных сопротивлений. Так как природа этих усилий различна, то их целесообразно разделить на усилия, независимые от времени – силы статического сопротивления и усилия, связанные с переменностью движения звеньев – силы динамического сопротивления. Соответственно, момент движущих сил, приложенный к кривошипу, определяется двумя составляющими:

Мдв=Мст+Мдин , (1)

где Мдв – момент движущих сил;

Мст – момент движущих сил, предназначенный для преодоления сил статического сопротивления (статический момент);

Мдин – момент движущих сил, предназначенный для преодоления сил динамического сопротивления (динамический момент).

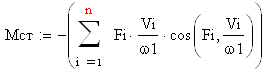

ОПРЕДЕЛЕНИЕ МОМЕНТА МСТ(Φ) ДЛЯ ПРЕОДОЛЕНИЯ СИЛ СТАТИЧЕСКОГО СОПРОТИВЛЕНИЯИспользуя теорему мощностей, можно записать формулу для расчёта статического момента, предназначенного для преодоления сил статического сопротивления:

где Fi – сила статического сопротивления, приложенная в i-ой точке механизма;

Vi – линейная скорость i-ой точки механизма;

ω1- угловая скорость кривошипа 1;

Fi^(Vi/ω1) – угол между вектором i-ой силы и вектором скорости точки её приложения;

n – число сил сопротивления статического характера.

Статический момент, предназначенный для преодоления сил статического сопротивления вычисляется по формуле:

Мст= -[G2·(VB2/ω1)·cos(G2,VB2/ω1)+G3·(VB2/ω1)·cos(G3,VB2/ω1)+G4· ·(VB4/ω1)·cos(G4,VB4/ω1)+G5·(VE/ω1)·cos(G5,VE/ω1)+Q·(VB4/ω1) ·cos(Q,VB4/ω1)] , (3)

Третье слагаемое равно нулю, т.к. угол G4,VB4/ω1 равен 90ْ или 270ْ в зависимости от положения пуансона, следовательно, cos(G4,VB4/ω1)=0 во всех положениях.

Пятое слагаемое нужно записывать со знаком минус (угол Q,VB4/ω1 =180ْ , cos180ْ =-1); оно не равно нулю в те моменты времени, когда пуансон выдавливает заготовку, следовательно, формула (3) примет вид:

Мст= -[G2·(VB2/ω1)·cos(G2,VB2/ω1)+G3·(VB2/ω1)·cos(G3,VB2/ω1)+G5· ·(VE/ω1)·cos(G5,VE/ω1)-Q·(VB4/ω1)] , (4)

Значения углов между вектором i-ого усилия и вектором скорости i-ой точки приведены в таблице 3.

Таблица 3. Значения углов между вектором 1-ого усилия и вектором 1-ой точки.

| № положения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1 |

| φ, рад | 0 | π/6 | π/3 | π/2 | 2π/3 | 5π/6 | π | 7π/6 | 4π/3 | 3π/2 | 5π/3 | 11π/6 | 2π |

| G2,VB2/ω1 | 180 | 128 | 104 | 90 | 77 | 52 | 0 | 46 | 69,5 | 90 | 110 | 132 | 180 |

| G3,VB2/ω1 | 180 | 128 | 104 | 90 | 77 | 52 | 0 | 46 | 69,5 | 90 | 110 | 132 | 180 |

| G5,VE/ω1 | VE=0 | 79 | 84,5 | 90 | 98,5 | 102 | VE=0 | 78 | 82 | 90 | 97 | 101 | VE=0 |

Проведём расчёт Мст для каждого из выбранных положений механизма:

Мст1=-(2500·0,025·cos(180ْ)+800·0,025·cos(180ْ)+1500·0)=-(-62,5-20)=82,5 (н·м);

Мст2=-(2500·0,032·cos(128ْ)+800·0,032·cos(128ْ)+1500·0,012·cos(79ْ))=-(-49,25-15,76+3,43)=61,58 (н·м);

Мст3=-(2500·0,046·cos(104ْ)+800·0,046·cos(104ْ)+1500·0,023·cos(84,5ْ))=-(-27,82-8,9+3,31)=33,41 (н·м);

Мст4=-(2500·0,05·cos(90ْ)+800·0,05·cos(90ْ)+1500·0,025·cos(90ْ)-1750·0,05)=-(0+0+0-87,5)=87,5 (н·м);

Мст5=-(2500·0,043·cos(77ْ)+800·0,043·cos(77ْ)+1500·0,02·cos(98,5ْ)-5540·0,042)= -(24,18+7,74-4,43-232,68)=205,19 (н·м);

Мст6=-(2500·0,031·cos(52ْ)+800·0,031·cos(52ْ)+1500·0,011·cos(102ْ))=-(47,71+15,27-3,43)= -59,55 (н·м);

Мст7=-(2500·0,025·cos(0ْ )+800·0,025·cos(0ْ )+1500·0)=-(62,5+20)=-82,5 (н·м);

Мст8=-(2500·0,037·cos(46ْ)+800·0,037·cos(46ْ)+1500·0,014·cos(78ْ))=-(64,26+20,56+4,37)= -89,19 (н·м);

Мст9=-(2500·0,045·cos(69,5ْ)+800·0,045·cos(69,5ْ)+1500·0,021·cos(82ْ))= -(39,4+12,61+4,38)=-56,39 (н·м);

Мст10=-(2500·0,05·cos(90ْ )+800·0,05·cos(90ْ )+1500·0,025·cos(90ْ ))=-(0+0+0)=0 (н·м);

Мст11=-(2500·0,046·cos(110ْ)+800·0,046·cos(110ْ)+1500·0,022·cos(97ْ))=-(-39,33-12,59-4,02)=47,9 (н·м);

Мст12=-(2500·0,036·cos(132ْ)+800·0,036·cos(132ْ)+1500·0,014·cos(101ْ))=-(-60,22-19,27-4,01)=75,48 (н·м);

Мст13=-(2500·0,025·cos(180ْ )+800·0,025·cos(180ْ )+1500·0)=-(-62,5-20)=82,5 (н·м).

ОПРЕДЕЛЕНИЕ МОМЕНТА МДИН (Φ) ДЛЯ ПРЕОДОЛЕНИЯ СИЛ ДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ

Силы динамического сопротивления, действующие в механизме, также как и силы статического сопротивления могут быть приведены к кривошипу. Динамический момент найдём по формуле:

Мдин= ω1²/2·dIпр/dφ+ε1·Iпр , (5)

где ω1 – угловая скорость кривошипа;

ε1 – угловое ускорение кривошипа;

φ – угол поворота кривошипа;

Iпр – приведённый момент инерции механизма.

Т.к. угловая скорость кривошипа ω1 постоянная, то ε1=0. Значит формулу (5) можно записать в виде:

Мдин= ω1²/2·dIпр/dφ , (6)

где величина ω1²/2=const, а ω1=2π·n1/60=2·3,14·140/60=14,65 рад, следовательно, ω1²/2=107,3113 рад².

Параметр Iпр определяется формулой

Iпр=∑(mi·(Vi/ω1)²+ Ii·(ωi/ω1)²) , (7)

где mi – масса i-ого звена, mi= Gi/g;

Ii – момент инерции i-ого звена относительно полюса;

Vi/ω1 и ωi/ω1 – кинематические передаточные функции;

n – количество весомых звеньев.

Рассчитаем значения момента инерции (Iпр) для каждого из положений механизма. Для нашего случая формулу (7) можно записать в следующем виде:

Iпр=(m2·(VB2/ω1)²+ (m2·(l2)²/12)·(ω2/ω1)²)+( (m5·(l5)²/3) · (ω5/ω1)²)+m4· ·(VB4/ω1)²+ m3·(VB2/ω1)² , (8)

где m2=G2/g=2500/9,8=255,1 (кг) – масса шатуна;

m3=G3/g=800/9,8=81,6 (кг) – масса ползуна;

m4=G4/g=1000/9,8=102 (кг) – масса пуансона;

m5=G5/g=1500/9,8=153,1 (кг) – масса кулисы;

I2=m2·(l2)²/12=255,1·(0,6)²/12=7,653 (кг·м²) – момент инерции шатуна;

I5=m5·(l5)²/3=153,1·(0,21)²/3=2,251 (кг·м²) – момент инерции кулисы.

Подставив найденные значения m2, m3, m4, I2, I5 (эти величины постоянные) в формулу (8), получим:

Iпр=255,1·(VB2/ω1)²+7,653·(ω2/ω1)²+2,251·(ω5/ω1)²+102·(VB4/ω1)²+ 81,6· ·(VB2/ω1)² , (9)

Iпр=336,7·(VB2/ω1)²+7,653·(ω2/ω1)²+2,251·(ω5/ω1)²+102·(VB4/ω1)² , (9)

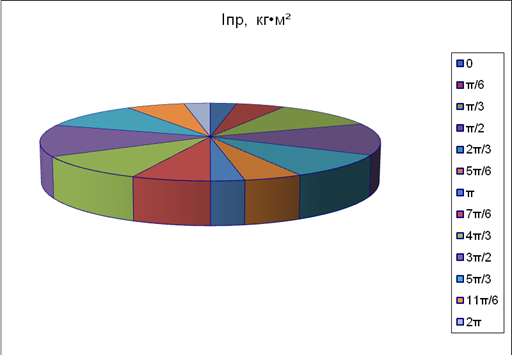

Проведём расчёт Iпр для всех выбранных положений механизма по формуле (9):

Iпр1=336,7·(0,025)²+7,653·(0,083)²+2,251·(0)²+102·(0)²=0,21+0,053=0,263 (кг·м²);

Iпр2=336,7·(0,032)²+7,653·(0,082)²+2,251·(0,115)²+102·(0,025)²=0,345+0,052+0,030+ +0,064=0,491 (кг·м²);

Iпр3=336,7·(0,046)²+7,653·(0,05)²+2,251·(0,22)²+102·(0,044)²=0,712+0,019+0,109+ +0,197=1,037 (кг·м²);

Iпр4=336,7·(0,05)²+7,653·(0)²+2,251·(0,238)²+102·(0,05)²=0,842+0+0,128+0,255=1,225 (кг·м²);

Iпр5=336,7·(0,043)²+7,653·(0,051)²+2,251·(0,193)²+102·(0,042)²=0,623+0,02+0,084+ +0,180=0,907 (кг·м²);

Iпр6=336,7·(0,031)²+7,653·(0,079)²+2,251·(0,107)²+102·(0,024)²=0,324+0,048+0,026+ +0,059=0,457 (кг·м²);

Iпр7=336,7·(0,025)²+7,653·(0,083)²+2,251·(0)²+102·(0)²=0,210+0,053+0+0=0,263 (кг·м²);

Iпр8=336,7·(0,037)²+7,653·(0,068)²+2,251·(0,129)²+102·(0,028)²=0,461+0,035+0,037+ +0,08=0,613 (кг·м²);

Iпр9=336,7·(0,045)²+7,653·(0,035)²+2,251·(0,197)²+102·(0,042)²=0,682+0,01+0,087+ +0,18=0,959 (кг·м²);

Iпр10=336,7·(0,05)²+7,653·(0)²+2,251·(0,238)²+102·(0,05)²=0,842+0+0,126+0,255=1,223 (кг·м²);

Iпр11=336,7·(0,046)²+7,653·(0,035)²+2,251·(0,21)²+102·(0,043)²=0,712+0,01+0,099+ +0,189=1,01 (кг·м²);

Iпр12=336,7·(0,036)²+7,653·(0,062)²+2,251·(0,133)²+102·(0,027)²=0,436+0,029+0,04+ +0,074=0,579 (кг·м²);

Значение первой производной приведённого момента инерции по углу поворота кривошипа определим, используя аппроксимацию первой производной конечными разностями:

I´прi=(dIпрi/dφi)=(Iпр(i+1) -Iпрi)/(φ(i+1) -φi) , (10)

где Iпр(i+1), Iпрi – значения приведённого момента инерции для i+1 и i-го положений кривошипа, соответственно;

φ(i+1) и φi – значения угла поворота кривошипа для i+1 и i-го положений кривошипа, соответственно.

Для вычисления первой производной I´пр(φ) по формуле (10) необходимо дополнительно разбить график Iпр(φ) на интервалы, т.к. стандартных двенадцати положений явно недостаточно.

В положениях 8, 15, 22 функция Iпр(φ) имеет экстремумы, поэтому первая производная I´пр(φ) в этих точках равна нулю. Проведём расчёт I´пр(φ) по формуле (10):

I´пр1= =

=![]() =0,371 (кг·м²/рад);

=0,371 (кг·м²/рад);

I´пр2= =

=![]() =0,5 (кг·м²/рад);

=0,5 (кг·м²/рад);

I´пр3= =

=![]() =1,104 (кг·м²/рад);

=1,104 (кг·м²/рад);

I´пр4= =

=![]() =0,982 (кг·м²/рад);

=0,982 (кг·м²/рад);

I´пр5= =

=![]() =0,546 (кг·м²/рад);

=0,546 (кг·м²/рад);

I´пр6= =

=![]() =0,306 (кг·м²/рад);

=0,306 (кг·м²/рад);

I´пр7= =

=![]() =0,076 (кг·м²/рад);

=0,076 (кг·м²/рад);

I´пр8= =

= =-0,076 (кг·м²/рад);

=-0,076 (кг·м²/рад);

I´пр9= =

=![]() =-0,458 (кг·м²/рад);

=-0,458 (кг·м²/рад);

I´пр10= =

= =-0,756 (кг·м²/рад);

=-0,756 (кг·м²/рад);

I´пр11= =

= =-0,867 (кг·м²/рад);

=-0,867 (кг·м²/рад);

I´пр12= =

= =-0,852 (кг·м²/рад);

=-0,852 (кг·м²/рад);

I´пр13= =

= =-0,562 (кг·м²/рад);

=-0,562 (кг·м²/рад);

I´пр14= =

=![]() =-0,31 (кг·м²/рад);

=-0,31 (кг·м²/рад);

I´пр15= =

= =-0,054 (кг·м²/рад);

=-0,054 (кг·м²/рад);

I´пр16= =

=![]() =0,523 (кг·м²/рад);

=0,523 (кг·м²/рад);

I´пр17= =

=![]() =0,814 (кг·м²/рад);

=0,814 (кг·м²/рад);

I´пр18= =

=![]() =0,676 (кг·м²/рад);

=0,676 (кг·м²/рад);

I´пр19= =

=![]() =0,646 (кг·м²/рад);

=0,646 (кг·м²/рад);

I´пр20= =

=![]() =0,615 (кг·м²/рад);

=0,615 (кг·м²/рад);

I´пр21= =

=![]() =0,535 (кг·м²/рад);

=0,535 (кг·м²/рад);

I´пр22= =

=![]() =-0,008 (кг·м²/рад);

=-0,008 (кг·м²/рад);

I´пр23= =

= =-0,241 (кг·м²/рад);

=-0,241 (кг·м²/рад);

I´пр24= =

=![]() =-0,573 (кг·м²/рад);

=-0,573 (кг·м²/рад);

I´пр25= =

=![]() =-0,802 (кг·м²/рад);

=-0,802 (кг·м²/рад);

I´пр26= =

= =-0,844 (кг·м²/рад);

=-0,844 (кг·м²/рад);

I´пр27= =

= =-0,646 (кг·м²/рад);

=-0,646 (кг·м²/рад);

По результатам вычислений I´пр(φ) строим график зависимости первой производной Iпр от угла поворота кривошипа. Значения I´пр(φ) в выбранных положениях (в таблицу занесены только основные положения) приведены в Таблице 4. Экстремумы функции в точках 8, 22 смещены в положения 4, 10, соответственно.

По формуле 6 рассчитаем момент движущих сил для преодоления сил динамического сопротивления во всех выбранных положениях механизма:

Мдин=107,3113·dIпр/dφ ;

Мдин1=107,3113·0=0 (н·м);

Мдин2=107,3113·0,5=53,656 (н·м);

Мдин3=107,3113·0,982=105,38 (н·м);

Мдин4=107,3113·(-0,08)=-8,585 (н·м);

Мдин5=107,3113·(-0,76)=-81,557 (н·м);

Мдин6=107,3113·(-0,85)=-91,215 (н·м);

Мдин7=107,3113·(-0,05)=-5,366 (н·м);

Мдин8=107,3113·0,814=87,351 (н·м);

Мдин9=107,3113·0,646=69,323 (н·м);

Мдин10=107,3113·(-0,01)=-1,073 (н·м);

Мдин11=107,3113·(-0,57)=-61,167 (н·м);

Мдин12=107,3113·(-0,84)=-90,142 (н·м).

Полученные значения Мдин приведены в Таблице 4.

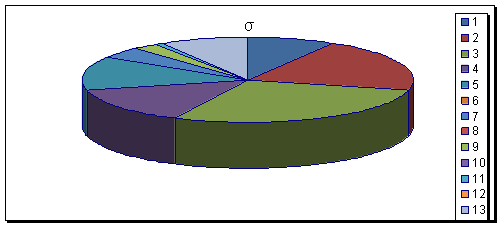

График зависимости Мдин(φ) показан на Рисунке 13.

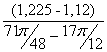

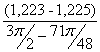

Рисунок 12. Зависимости приведённого момента инерции Iпр и его первой производной I´пр от угла поворота кривошипа.

РАСЧЁТ КПД МЕХАНИЗМАМомент движущих сил Мдв, в соответствии с зависимостью (1), был определён в предположении, что кинематические пары механизма идеальны.

Влияние сил трения учитывают с помощью коэффициента полезного действия η. При последовательном соединении кинематических пар их общий КПД определяется следующим выражением:

η=η1·η2·……·ηк , где к-число кинематических пар.

При параллельном соединении кинематических пар КПД определяется как среднее арифметическое КПД отдельных пар, при условии, что поток мощности распределяется равномерно между кинематическими парами:

η=(η1+η2+…+ηк)/к , где к-число кинематических пар.

Суммарный КПД для нашего механизма (Рисунок 14) равен:

η∑= [(ηс+ηс)/2]·ηс·ηк·ηпн2·ηпн4·ηк·[(ηс+ηс)/2]= ηс·ηс·ηк·ηпн2·ηпн4·ηк·ηс=

= η3с· η2к·ηпн2·ηпн4 , (11)

где ηс=0,98 – КПД подшипника скольжения;

ηк=0,99 – КПД подшипника качения;

ηпн2=0,86 – КПД кинематической пары «ползун по направляющей»;

ηпн4=0,86 – КПД кинематической пары «пуансон по направляющей»;

Т.к. сила, определяющая в направляющих потери на трение, была учтена явным образом при подсчёте статического момента, то в формулу вычисления КПД она не входит.

η∑=(0,98)3·(0,99)2·0,86·0,86=0,68.

РАСЧЁТ ДВИЖУЩЕГО МОМЕНТА М∑(Φ)По формуле (1) мы определяем момент движущих сил, считая, что кинематические пары идеальны. Однако силы трения присутствуют всегда, и их обычно учитывают с помощью коэффициента полезного действия – КПД.

Выражение для суммарного момента движущих сил М∑ с учётом потерь на трение примет вид:

М∑=k·(Мст+Мдин) , (12)

где k – коэффициент, учитывающий присутствие сил трения в кинематических парах, равный: k=η , если (Мдв<0) – соответствуетработе привода в режиме генератора (когда привод играет роль тормоза);

k=1/η , если (Мдв>0) – соответствует работе привода в режиме двигателя.

Используя данные Таблицы 4, рассчитаем суммарный момент движущих сил М∑ для всех выбранных положений механизма:

М∑1=Мдв1/η=82,5/0,68=121,32 (н·м);

М∑2=Мдв2/η=115,2/0,68=169,41 (н·м);

М∑3=Мдв3/η=138,8/0,68=204,12 (н·м);

М∑4=Мдв4/η=78,91/0,68=116,04 (н·м);

М∑5=Мдв5/η=123,6/0,68=181,76 (н·м);

М∑6=Мдв6·η=-151·0,68=-102,68 (н·м);

М∑7=Мдв7·η=-87,9·0,68=-59,77 (н·м);

М∑8=Мдв8·η=-1,85·0,68=-1,26 (н·м);

М∑9=Мдв9/η=12,92/0,68=19 (н·м);

М∑10=Мдв10·η=-1,07·0,68=-0,73 (н·м);

М∑11=Мдв11·η=-13,3·0,68=-9,04 (н·м);

М∑12=Мдв12·η=-14,6·0,68=-9,93 (н·м);

М∑13=Мдв13/η=82,5/0,68=121,32 (н·м);

Полученные данные приведены в Таблице 4.

Зависимость М∑(φ) представлена на Рисунке 13.

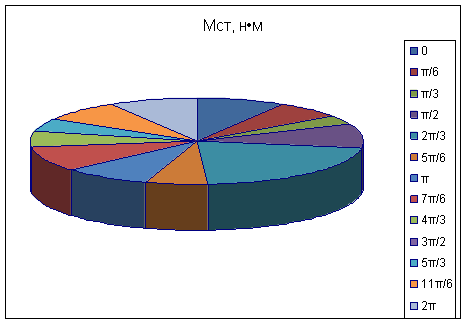

Таблица 4. Результаты расчёта момента движущих сил и его составляющих.

| № положения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1 |

| φ, рад | 0 | π/6 | π/3 | π/2 | 2π/3 | 5π/6 | π | 7π/6 | 4π/3 | 3π/2 | 5π/3 | 11π/6 | 2π |

| Мст, н•м | 82,5 | 61,58 | 33,41 | 87,5 | 205,2 | -59,6 | -82,5 | -89,2 | -56,4 | 0 | 47,9 | 75,48 | 82,5 |

| Q , кН | 0 | 0 | 0 | 1,75 | 5,54 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| Iпр, кг•м² | 0,263 | 0,491 | 1,037 | 1,225 | 0,907 | 0,457 | 0,263 | 0,613 | 0,959 | 1,223 | 1,01 | 0,579 | 0,263 |

| I´пр, кг•м²/рад | 0 | 0,5 | 0,982 | -0,08 | -0,76 | -0,85 | -0,05 | 0,814 | 0,646 | -0,01 | -0,57 | -0,84 | 0 |

| Мдин, н•м | 0 | 53,66 | 105,4 | -8,59 | -81,6 | -91,2 | -5,37 | 87,35 | 69,32 | -1,07 | -61,2 | -90,1 | 0 |

| Мдв, н•м | 82,5 | 115,2 | 138,8 | 78,91 | 123,6 | -151 | -87,9 | -1,85 | 12,92 | -1,07 | -13,3 | -14,6 | 82,5 |

| М∑, н•м | 121,3 | 169,4 | 204,1 | 116 | 181,8 | -103 | -59,8 | -1,26 | 19 | -0,73 | -9,04 | -9,93 | 121,3 |

Рисунок 13. Изменение суммарного момента движущих сил и его составляющих от угла поворота кривошипа.

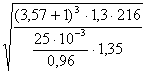

ВЫБОР РЕДУКТОРА (*)

Для выбора редуктора необходимо определить передаточное число редуктора, характер нагрузки, число оборотов быстроходного вала редуктора и расчётный момент Мрасч, который определяется по формуле:

Мрасч=k1·k2·Мн , (13)

где k1=1 (т.к. nдв≤1500 об/мин) – коэффициент, который отражает влияние повышенной частоты вращения вала электродвигателя; k2 – коэффициент, отражающий влияние характера нагрузки; Мн – такой постоянный по величине момент, который совершает за один технологический цикл ту же работу, что и реальный суммарный момент М∑(φ). Формула для определения номинального момента имеет вид:

Мн=![]() ·∫ М∑(φ)dφ , (14)

·∫ М∑(φ)dφ , (14)

Для определения Мн подсчитаем площадь под графиком суммарного момента М∑(φ) (Рисунок 13), которая равна S=498,9 (н·м/с) и затем найдём номинальный момент Мн по формуле (14): Мн=![]() ·498,9=79,4 (н·м). По графику суммарного момента М∑(φ) (Рисунок 13) определим характер нагрузки – сильные толчки. Следовательно, коэффициент k2=2,8. По формуле (13) найдём Мрасч:

·498,9=79,4 (н·м). По графику суммарного момента М∑(φ) (Рисунок 13) определим характер нагрузки – сильные толчки. Следовательно, коэффициент k2=2,8. По формуле (13) найдём Мрасч:

Мрасч=1·2,8·79,4=222,32 (н·м).

Найдём передаточное отношение зубчатой передачи:

i=nдв/n1=480/140=3,4 ,

где nдв – частота вращения вала двигателя;

n1 – число оборотов кривошипа.

По расчётному моменту Мрасч и пердаточному числу i из каталога [3] выбираем мотор-редуктор цилиндрический одноступенчатый МЦ-100. Допускаемый крутящий момент T на выходном валу равен 230 н·м.

Для выбранного редуктора найдём передаточное число iф=3,57, и определим погрешность по передаточному числу δi и по допускаемому крутящему моменту δТ:

δi=(iф-i)/i=[(3,57-3,4)/3,4]·100%=5%;

δТ=(T-Мрасч)/Мрасч=[(230-222,32)/222,32]·100%=3,45%.

Параметры редуктора приведены в Таблице 5.

Характеристики подшипника качения приведены в Таблице 6.

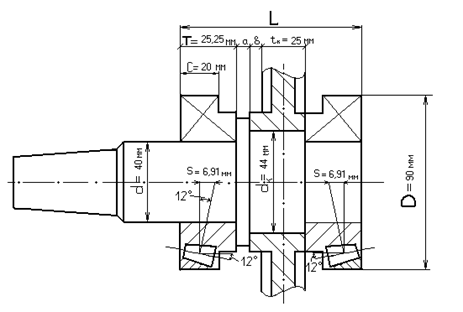

Схема подшипника качения показана на Рисунке 14.

Таблица 5. Значение эксплуатационных и конструктивных параметров цилиндрического одноступенчатого мотор-редуктора МЦ-100 [3]

| Обозначение | Единица измерения | Наименование параметра | Значение параметра |

| H1 | мм | высота редуктора | 426 |

| B1 | мм | ширина редуктора | 305 |

| L | мм | длина редуктора | 675 |

| aw | мм | межосевое расстояние | 100 |

| m | мм | нормальный модуль зубчатого зацепления | 1,5 |

| tk | мм | ширина венца зубчатого колеса | 25 |

| z1 | - | число зубьев шестерни | 28 |

| z2 | - | число зубьев колеса | 100 |

| iф | - | фактическое передаточное число редуктора | 3,57 |

| β | град. | угол наклона линии зуба | 16˚15΄37˝ |

| dТ | мм | посадочный диаметр хвостовой части тихоходного вала | 40 |

| dБ | мм | посадочный диаметр хвостовой части быстроходного вала | - |

| - | - | номер подшипника на тихоходном валу редуктора | 7308 |

| - | - | материал и термообработка колеса и шестерни редуктора | Ст. 40Х, поверхностная закалка |

| - | - | материал и термообработка тихоходного вала редуктора | Ст. 40Х, улучшение |

Таблица 6. Характеристики подшипника качения № 7308

| Обозначение | Единица измерения | Наименование параметра | Значение параметра |

| D | мм | наружный диаметр подшипника | 90 |

| d | мм | внутренний диаметр подшипника | 40 |

| T | мм | габаритная ширина подшипника | 25,25 |

| c | мм | ширина наружного кольца подшипника | 20 |

| C | кН | динамическая грузоподъёмность | 66 |

| X | - | коэффициент радиальной нагрузки | 0,4 |

| Y | - | коэффициент осевой нагрузки | 2,16 |

| e | - | величина, характеризующая критическое отношение радиальной и осевой нагрузок | 0,28 |

| α | град. | Угол между осями подшипника и телом качения | 12˚ |

Характеристики подшипника качения № 7308 взяты из справочника [4].

Рисунок 14. Схема конического подшипника качения.

Формула для определения диаметра делительной окружности колеса d1 имеет вид:

d1=![]() z2 , (15)

z2 , (15)

где m – нормальный модуль зубчатого зацепления;

β – угол наклона линии зуба;

z2 – число зубьев колеса;

d1=1,5·100/cos16˚15΄37˝=150/0,96=156,25 (мм);

Окружную силу определим по формуле:

Ft=2·М∑max/d1, (16)

где М∑max – максимальный момент на тихоходном валу;

dк=d1 – диаметр начальной окружности;

Ft=2·216/156,25·10-3=432/156,25·10-3=2764,8 Н .

Осевую составляющую Fa определим по формуле:

Fa=Ft·tgβ , (17)

Fa=2764,8·tg16˚15΄37˝=805,87 Н.

Радиальную силу определим по формуле:

Fr=(Ft·tgαw)/cosβ , (18)

где αw – угол зацепления косозубой передачи в нормальном сечении (αw≈20˚);

Fr=![]() =1048,032 Н .

=1048,032 Н .

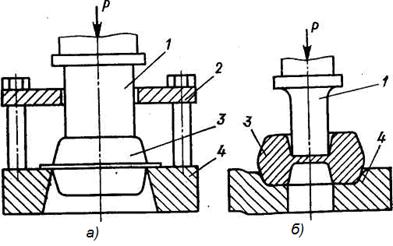

Расчёт состоит из нескольких этапов:

1. формирование расчётной схемы вала;

2. расчёт вала на статическую прочность;

3. проектировочный расчёт шпоночного или шлицевого соединения;

4. расчёт вала на выносливость.

Валы в редукторах выполняют ступенчатыми, т.к. это обеспечивает удобный монтаж, надёжную фиксацию подшипников и зубчатых колёс.

Расчёт проводится для тихоходного вала, как наиболее нагруженного.

ФОРМИРОВАНИЕ РАСЧЁТНОЙ СХЕМЫ ВАЛА

Будем считать, что сила, действующая со стороны ролика, на беговую дорожку внутреннего кольца подшипника, приложена в геометрическом центре конического ролика.

Будем полагать, что геометрический центр ролика определяется в осевом направлении размером С/2 и лежит на окружности диаметром

dср=![]() =

=![]() =65 (мм).

=65 (мм).

В качестве прототипа был взят чертёж тихоходного вала мотор-редуктора МЦ-80 (Лист 38) из каталога [3].

Формирование расчётной схемы тихоходного вала показано на Рисунке 16.

При установке радиально-упорных конических подшипников враспор наблюдается смещение опор на расчётной схеме внутрь относительно тел качения на величину 1.

Определим S – смещение опоры относительно середины наружного кольца подшипника:

S=![]() =

=![]() =

=![]() ·tg12˚=6,91 (мм).

·tg12˚=6,91 (мм).

Определим L=2T+tk+a+b , - расстояние между внешними торцами подшипников,

где T – габаритная ширина подшипника;

tk – ширина венца зубчатого колеса;

a – ширина упорного буртика;

b – размер ступенчатой части колеса.

Формирование расчётной схемы вала.

Размеры a и b получены масштабированием сборочного чертежа мотор-редуктора МЦ-80 – [3] и исходя из рекомендаций по выбору данных размеров.

a=6 , b=8

Тогда получим:

L=2·25,25+25+6+8=89,5 (мм).

Определим расчётную длину вала lрас по формуле:

lрас=L-2·(![]() +1)=89,5-2·(

+1)=89,5-2·(![]() )=67,5 (мм);

)=67,5 (мм);

где с – ширина наружного кольца подшипника.

Найдём длину lk2, которая определяет положение срединной плоскости колеса:

lk2=(Т+tk/2)-(![]() +1)=(25,25+25/2)-(

+1)=(25,25+25/2)-(![]() )=26,75 (мм).

)=26,75 (мм).

Зная lk2 , определим размер lk1:

lk1=lрас-lk2=67,5-26,75=40,75 (мм).

РАСЧЁТ ВАЛА НА СТАТИЧЕСКУЮ ПРОЧНОСТЬЗаменим шарнирные опоры силами реакции, а силы, действующие в зубчатом зацеплении, приведём к оси вала:

Ma=Fa·dw/2=Ft·tgβ·dw/2=(2·М∑max/dw)·tgβ·dw/2=М∑max·tgβ=216·0,292=62,96(Н·м);

Mt=Ft·dw/2=(2·М∑max/dw)·dw/2=М∑max=216 (Н·м);

Разложим реакции опор Ra и Rc на составляющие по осям, и найдём их.

1. Составляющие по оси X:

∑Mcy=-xa·lрас+Ft·lk2=0;

xa=( Ft·lk2)/lрас=(2764,8·26,75·10-3)/67,5·10-3=1095,68 Н;

∑May= xc·lрас-Ft·lk1=0;

xc=( Ft·lk1)/lрас=(2764,8·40,75·10-3)/67,5·10-3=1669,12 Н;

2. Составляющие по оси Y:

∑Mcx=-ya·lрас+Ma+Fr·lk2=0;

ya=(Ma+Fr·lk2)/lрас=(62,96+1048,032·26,75·10-3)/67,5·10-3=1348,07 Н;

∑Max=yc·lрас+Ma-Fr·lk1=0;

yc=(-Ma+Fr·lk1)/lрас=(-62,96+1048,032·40,75·10-3)/67,5·10-3=-300,04 Н;

3. Составляющие по оси Z:

∑Fz=Fa-zc=0; zc=Fa=805,87 Н.

Допущения:

1) пренебрежём влиянием на прочность касательных напряжений от поперечной силы.

2) не учитываем циклический характер нагружения вала, а также влияние на прочность конструктивных (концентрация напряжения) и технологических факторов.

Расчётная схема вала показана на Рисунке 17.

По эпюрам внутренних силовых факторов видно, что опасным сечением является сечение B (под срединной плоскостью колеса (слева)).

В точке Е реализуется плоское упрощенное напряжённое состояние. Для определения эквивалентного напряжения в точке Е воспользуемся третьей теорией прочности.

Запишем условие прочности:

σЕэкв=[σ], для стали 40Х [σ]=80 МПа; (*)

σІІІэкв=σ1-σ3=((σ/2)+√(σ/2)2+τ2)-((σ/2)-√(σ/2)2+τ2)=√σ2+4τ2 .

Для нашего случая воспользуемся частной формулой для определения σэкв:

σЕэкв=![]() ·√M2изг+M2∑max .

·√M2изг+M2∑max .

Подставим данное выражение для σЕэкв в условие прочности и выразим параметр d:

![]() ·√M2изг+M2∑max ≤[σ];

·√M2изг+M2∑max ≤[σ];

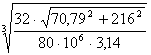

d3≥(32·√M2изг+M2∑max)/[σ]·π; d≥ √(32·√M2изг+M2∑max)/[σ]·π ;

[d]= =

=![]() =3,07·10-2 (м) = 30,7 (мм).

=3,07·10-2 (м) = 30,7 (мм).

По ГОСТ 6636-69 «Нормальные линейные размеры» выбираем размер [d]ГОСТ=31 мм.

Тогда d=max(dкат ;[d]ГОСТ)=max(0,044 ; 0,031)=0,044 (м) =44 (мм).

ПРОЕКТИРОВОЧНЫЙ РАСЧЁТ ШПОНОЧНОГО СОЕДИНЕНИЯ

Таблица 7. Размеры шпонки по ГОСТ 23360-78.

| Диаметр вала d, мм | Ширина шпонки b, мм | Высота шпонки h, мм | Глубина паза вала t1, мм |

| 44 | 12 | 8 | 5,0 |

Расчёт шпоночного соединения проводим по напряжениям смятия σсм:

σсм ≤ [σсм] (19)

Для стали 45, из которой чаще всего изготавливают шпонки [σсм]=180 МПа, но так как характер нагрузки – сильные толчки, то это напряжение необходимо понизить на 35%. В результате получим [σсм]=117 МПа.

σсм = Nсм/Sсм,

где Nсм – сила смятия; Sсм – площадь смятия.

Sсм=(h-t1)·lраб , lраб=l-b , Sсм=(h-t1)·(l-b).

Nсм определим из условия равновесия:

∑Mz=M∑max-Nсм·d/2=0 , Nсм=2· M∑max/d .

Подставим полученные выражения для Sсм и Nсм в условие прочности (19):

2· M∑max/d·(h-t1)·(l-b) ≤ [σсм] . (20)

Из полученного равенства (20) выразим l:

l ≥ (2· M∑max/[σсм]·d·(h-t1))+b;

[l]=![]() =0,04 (м) = 40 (мм).

=0,04 (м) = 40 (мм).

Т.к. длина шпонки [l]=40 (мм) получилась больше, чем длина ступицы Lст=33 (мм) (Lст=tk+b=25+8=33 (мм)), то одна шпонка не удовлетворяет условию прочности. Исходя из этого, необходимо поставить две диаметрально расположенные шпонки. В этом случае длина шпонки будет определяться неравенством:

l ≥ (M∑max/[σсм]·d·(h-t1))+b;

[l]=![]() =0,026 (м) = 26 (мм).

=0,026 (м) = 26 (мм).

Согласно ГОСТ 23360-78 длину шпонки выбираем l=28 (мм).

Lст-l =33-28=5 (мм),

что удовлетворяет условию выбора шпонок: Lст-l =5…15 (мм).

По результатам проектировочного расчёта шпоночного соединения назначим две диаметрально расположенные шпонки 12×8×28 по ГОСТ 23360-78.

РАСЧЁТ ВАЛА НА ВЫНОСЛИВОСТЬ

Все расчётные зависимости и значения коэффициентов взяты из учебника [5].

Проверочный расчёт вала на выносливость выполним с учётом формы циклов нормального и касательного напряжений, конструктивных и технологических факторов. Проверочный расчёт заключается в определении расчётного фактического коэффициента запаса прочности и сравнении его со значением нормативного коэффициента.

n ≥ [n] ,

где [n]=2,5 – значение нормативного коэффициента запаса прочности.

Значение n найдём по формуле:

n= , (21)

, (21)

где nσ – фактический коэффициент запаса прочности по нормальным напряжениям;

nτ – фактический коэффициент запаса прочности по касательным напряжениям.

Величину nσопределим по формуле:

nσ=σ-1/[(kσ·β·σa/εσ)+σm·ψσ], (22)

где σ-1=410 МПа для стали 40Х (термообработка улучшение) – предел выносливости стали при симметричном изгибе;

kσ=1,77 – (для канавки, полученной пальцевой фрезой) – эффективный коэффициент концентрации нормальных напряжений при изгибе;

β=1,2 – коэффициент, отражающий влияние качества обработки поверхности вала (вид обработки – точение);

εσ=0,81 – коэффициент масштабного фактора (соответствует диаметру вала равному 44 мм);

ψσ=0,1 – коэффициент, отражающий влияние асимметрии цикла на усталостную прочность;

σa – амплитуда цикла нормальных напряжений при изгибе;

σm – среднее напряжение цикла при изгибе.

При определении параметров цикла (σmи σa) будем использовать следующие допущения:

1) максимальные и минимальные напряжения реализуются в одной и той же опасной точке, положение которой было определено ранее (пункт 7.2);

2) будем считать, что изгибающий момент в сечении изменяется пропорционально крутящему моменту.

Значения σa вычисляется по формуле:

σa=(σmax-σmin)/2 .

Значения σm вычисляется по формуле:

σm=(σmax+σmin)/2 .

Найдём величину σmax по формуле:

σmax=Mmaxизг / Wx ,

где Mmaxизг=70,79 Н·м;

Wx=0,1·d3-b·t1·(d-t1)2/d –

момент сопротивления сечения вала с двумя шпоночными канавками.

Wx=0,1·(44·10-3)3 - ![]() =6,44·10-6 (м3);

=6,44·10-6 (м3);

σmax=![]() =11·106 (Па).

=11·106 (Па).

Из графика зависимости нормальных напряжений от угла поворота вала (Рисунок 21) видно, что минимальные нормальные напряжения σmin действуют, когда вал находится в 9 положении.

Схема к определению нормальных напряжений и график зависимости нормальных напряжений от угла поворота вала.

Величину σmin вычислим по формуле:

|σmin|=|M∑(9)/M∑max|·σmax·|y(9)/ymax|=![]() ·11·106·sin90˚=1,012·106 (Па).

·11·106·sin90˚=1,012·106 (Па).

В результате расчётов получим, что

σmax= σ3=11 МПа и σmin= σ9=-1,012 МПа.

σа=(σmax-σmin)/2=![]() =6,006 МПа;

=6,006 МПа;

σm=(σmax+σmin)/2=![]() =4,994 МПа.

=4,994 МПа.

Определим значение коэффициента запаса прочности по нормальным напряжениям nσ по формуле (22):

nσ= =20,53.

=20,53.

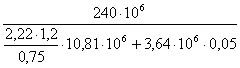

Значение nτопределяется по формуле:

nτ= τ-1/[(kτ·β·τa/ετ)+τm·ψτ], (23)

где τ-1=240 МПа для стали 40Х – предел выносливости стали при симметричном кручении; kτ=2,22 – эффективный коэффициент концентрации напряжений при кручении;

β=1,2 – коэффициент, отражающий влияние качества обработки поверхности вала;

ετ=0,75 – коэффициент масштабного фактора;

ψτ=0,05 – коэффициент, отражающий влияние асимметрии цикла на усталостную прочность вала;

τa – амплитуда цикла касательных напряжений при кручении;

τm – среднее напряжение цикла при кручении.

Закон распределения касательных напряжений τ(φ) совпадает с законом изменения суммарного момента M∑(φ).

Вычислим значение τmax по формуле:

τmax=M∑max / Wx ,

где M∑max=216 Н·м;

Wx=0,2·d3-b·t1·(d-t1)2/d=0,2·(44·10-3)3 - ![]() =

=

=14,96·10-6 (м3);

τmax=![]() =14,44·106 (Па).

=14,44·106 (Па).

Аналогично вычислим τmin:

τmin=M∑min / Wx=![]() = -7,17·106 (Па).

= -7,17·106 (Па).![]()

Зная τmaxи τmin, определим значения τa и τm:

τa=(τmax -τmin)/2=![]() =10,81·106 (Па);

=10,81·106 (Па);

τm=(τmax +τmin)/2=![]() =3,64·106 (Па).

=3,64·106 (Па).

График зависимости касательных напряжений от угла поворота вала.

Вычислим коэффициент запаса прочности nτ по формуле (23):

nτ= =6,221.

=6,221.

Найдём значение расчётного коэффициента запаса прочности по формуле (21):

n=![]() =5,95.

=5,95.

Расчётное значение фактического коэффициента запаса прочности получилось больше значения нормативного коэффициента запаса прочности: n ≥ [n], 5,95 > 2,5 - это удовлетворяет расчёту вала на выносливость.

ПРОВЕРОЧНЫЙ РАСЧЁТ ЗУБЧАТОЙ ПАРЫ НА ПРОЧНОСТЬВсе используемые в этом разделе формулы и расчётные зависимости взяты из конспекта лекций [2].

ОПРЕДЕЛЕНИЕ РЕСУРСА ПЕРЕДАЧИ

Ресурс передачи вычислим по формуле:

Lп=365·Г·Кг·8·C·Кс ,

где Г=7 – количество лет службы передачи;

Кг=![]() =

=![]() =0,658 –

=0,658 –

коэффициент годового использования;

С=2 – количество смен;

8 – продолжительность рабочей смены в часах;

Кс=![]() =

=![]() =0,875 –

=0,875 –

коэффициент сменного использования.

В результате получим:

Lп=365·7·0,658·2·8·0,875=23536,66 (часов).

Шестерню изготавливают более твёрдой (твёрдость поверхности зубьев определяется термообработкой), т.к. число её зубьев меньше, чем у колеса, поэтому она совершает большее число оборотов и испытывает большее число циклов нагружения.

Следовательно, для равномерного изнашивания зубъев передачи твёрдость материала шестерни должна быть выше твёрдости материала колеса на 3…5 единиц по шкале Раквелла.

Характеристики материала колеса и шестерни приведены в Таблице 8.

Таблица 8. Характеристики материала зубчатой пары

| Элемент зубчатого зацепления | марка стали | твёрдость HRC | технология упрочнения |

| колесо | 40Х | 50 | поверхностная закалка |

| шестерня | 40Х | 54 | поверхностная закалка |

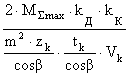

РАСЧЁТ ПОВЕРХНОСТИ ЗУБА КОЛЕСА НА ПРОЧНОСТЬ ПО КОНТАКТНЫМ НАПРЯЖЕНИЯМ

Расчёт проводим для колеса, как наиболее слабого элемента зацепления.

Запишем условие прочности:

σн ≤ [σн] ,

где σн – действующее напряжение при циклическом контактном воздействии;

[σн] – допускаемое контактное напряжение.

Значение допускаемого контактного напряжения [σн] определяется по формуле:

[σн]=(σно·kHL)/[kH] , (24)

где σно– предел контактной выносливости при базовом числе циклов нагружения (зависит от материала и термообработки);

σно=17·HRC+200=17·50+200=1050 МПа;

kHL – коэффициент долговечности;

kHL=![]() ,

,

где NHO=4·106 – базовое число циклов нагружения (взято из конспекта лекций [2]).

NHE=60·c· n1·Lп , - число циклов за весь период эксплуатации;

где c=1 – число вхождений зуба в зацепление за один оборот;

NHE=60·140·23536,66=197,71·106 ;

kHL= =0,522 ,

=0,522 ,

т.к. у нас термообработка поверхности зубьев - поверхностная закалка, то 1 ≤ kHL ≤ 1,8 и, следовательно, берём kHL=1.

[kH]=1,25 – коэффициент безопасности (выбирается в зависимости от вида термохимической обработки зубьев: поверхностная закалка).

Вычислим значение [σн] по формуле (24):

[σн]=![]() ·1=840·106 Па.

·1=840·106 Па.

Значение σнвычислим по формуле:

σн= ·

· , (25)

, (25)

где α=340000 Н·м2 – вспомогательный коэффициент, который зависит от материала колеса и шестерни (сталь – сталь);

kД– коэффициент динамичности, отражающий неравномерность работы зубчатой передачи (зависит от скорости и точности передачи);

kК– коэффициент концентрации, отражающий неравномерность распределения напряжений по длине линии контакта;

kД ·kК =1,3 ;

Vк=1,35 – коэффициент, отражающий повышенную нагрузочную способность косозубых и шевронных колёс;

aw=100·10-3 м – межосевое расстояние;

iф=3,57 – передаточное число редуктора;

tk=25·10-3 м – ширина венца зубчатого колеса;

β=16˚15΄37˝ - угол наклона линии зуба;

M∑max=216 (Н·м) – максимальный суммарный момент.

Следовательно, σн по формуле (25) получится:

σн=![]() ·

· =831,54·106 Па.

=831,54·106 Па.

Как видно из расчёта, условие прочности по контактным напряжениям выполняется: 831,54•106 < 840·106. Следовательно, вид термохимической обработки зубьев выбран верно.

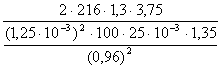

РАСЧЁТ ЗУБЬЕВ НА ПРОЧНОСТЬ ПРИ ПЕРЕМЕННОМ ИЗГИБЕЗапишем условие прочности:

σF≤ [σF] ,

где σF - действующее напряжение при переменном изгибе;

[σF] – допускаемое напряжение при переменном изгибе.

Значение [σF] определим по формуле:

[σF]=![]() ·kFL, (26)

·kFL, (26)

где σ-1F= 700 МПа – предел выносливости материала при симметричном изгибе; [kF]=1,75 – коэффициент безопасности (зависит от технологии изготовления зубчатого колеса: заготовка получается штамповкой); kFL – коэффициент долговечности;

kFL= ,

,

где NFO=4·106 – базовое число циклов нагружения (взято из конспекта лекций [2]);

NFЕ = NHE=197,71·106 – число нагружений зуба колеса за весь срок службы передачи;

m=9, т.к. HB>350.

kFL= =0,648.

=0,648.

Т.к. 1 ≤ kFL≤ 1,63 ,то принимаем kFL = 1.

Вычислим значение [σF] по формуле (26):

[σF]=![]() ·1=400·106 Па.

·1=400·106 Па.

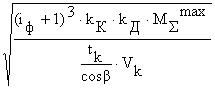

Величину σF определим по формуле:

σF= ·YF, (27)

·YF, (27)

где M∑max=216 (Н·м) – максимальный суммарный момент;

kД ·kК =1,3 , где kК– коэффициент концентрации, kД– коэффициент динамичности;

m=1,25·10-3 м – нормальный модуль зубчатого зацепления;

tk=25·10-3 м – ширина венца зубчатого колеса;

β=16˚15΄37˝ - угол наклона линии зуба;

zk = z2 = 100 - число зубьев колеса;

Vк=1,35 – коэффициент формы зуба.

YF выбираем по эквивалентному числу зубьев zv, где

zv=![]() =

=![]() =113.

=113.

Соответственно YF = 3,75.

Найдём величину σF по формуле (27):

σF =  =

=![]() =368,05 МПа.

=368,05 МПа.

Получили, что 368,05 МПа < 400 МПа , а это удовлетворяет условию σF≤ [σF].

ЗАКЛЮЧЕНИЕ

По заданным геометрическим, весовым и эксплуатационным параметрам был выполнен синтез плоского рычажного механизма с одной степенью свободы, в результате которого были найдены размеры звеньев механизма и межопорные расстояния.

Был произведен кинематический анализ механизма, основанный на построении ряда последовательных положений звеньев механизма и соответствующих им планов скоростей, в результате которого были определены относительные линейные скорости характерных точек и относительные угловые скорости звеньев.

Далее был проведен силовой анализ механизма. С целью его упрощения были заменены все звенья и усилия эквивалентной с точки зрения нагруженности привода динамической моделью. На основе динамического анализа были определены составляющие момента движущих сил (Мдв), предназначенные для преодоления сил статистического сопротивления – статический момент (Мст), и динамического сопротивления – динамический момент (Мдин). При определении суммарного момента движущих сил (М∑) были учтены потери на трение (КПД механизма равен 68%).

На основе расчетного момента Мрасч (Мрасч=k1·k2·Мн=222,32 Н·м, где величина Мн – есть среднеинтегральное значение функции М∑(φ), К1 – коэффициент, отражающий повышенную частоту вращения быстроходного вала редуктора, К2 – коэффициент, отражающий влияние характера нагрузки) был выбран цилиндрический одноступенчатый мотор-редуктор МЦ-100 с максимальным крутящим моментом на выходном валу Т=230 Н·м передаточным числом i=3,57 и коническими радиальноупорными подшипниками №7308 на тихоходном валу, установленными враспор.

Для тихоходного вала редуктора, который выполнен из стали 40Х (термическая обработка – улучшение), в результате проектировочного расчёта на статическую прочность был определён диаметр вала (d=44 мм) в опасном сечении – под срединной плоскостью зубчатого колеса. По результатам проектировочного расчёта на прочность при смятии для соединения «вал – колесо» были выбраны две диаметрально расположенные призматические шпонки 12×8×28 со скруглёнными краями по ГОСТ 23360-78.

Далее был произведён проверочный расчёт вала на выносливость с учётом конструктивных и технологических факторов, а также форм циклов нормальных и касательных напряжений, в результате которого было установлено, что вал удовлетворяет условию усталостной прочности, т.к. значение фактического коэффициента запаса прочности n=5,95 больше, чем значение нормативного коэффициента [n]=2,5.

Проверочный расчёт зубчатой пары на прочность (в качестве материала колеса и шестерни была выбрана сталь 40Х с поверхностной закалкой рабочей поверхности зубьев) по контактным и изгибающим напряжениям подтвердил работоспособность зубчатой пары (действующее контактное напряжение σн примерно равно допускаемому напряжению [σн], действующее напряжение при переменном изгибе σF примерно равно допускаемому напряжению [σF]).

Следовательно, можно сказать, что спроектированный привод пресс-автомата удовлетворяет всем условиям работоспособности, рассмотренным в расчётно-пояснительной записке.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Порошин В.Б., Худяков А.В. Проектирование привода механического оборудования. : Учебное пособие по курсовому проектированию – Челябинск: ЮУрГУ, 1997 – 38с.

2. Порошин В.Б., Ребяков Ю.Н., Деккер В.В. Конспект лекций по прикладной механике. – Челябинск: ЮУрГУ, 2003. – 210 с. (На правах рукописи).

3. Анфимов М.И. Редукторы. Конструкции и их расчёт. : Альбом. – М.: Машиностроение, 1993 – 464с.

4. Перель Л.Я. Подшипники качения: Расчёт, проектирование и обслуживание опор: Справочник. – М.: Машиностроение, 1983. – 543с.

5. Иосилевич Г.Б., Лебедев П.А., Стреляев В.С. Прикладная механика. – М.: Машиностроение, 1985. -576с.

6. Гузенков П.Г. Детали машин: учебное пособие для втузов – М. : 1982. – 351с.

Похожие работы

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... и логических программируемых микросхем. Их использование в радиоэлектронной аппаратуре позволяет резко сократить сроки ее разработки и промышленного освоения; поднять на новый уровень технические характеристики. В этих случаях является незаменимым такое устройство как программатор микросхем ПЗУ, который позволяет программировать широкий круг микросхем. В результате дипломного проектирования был ...

0 комментариев