Навигация

Объемная штамповка и обработка металлов резанием

Содержание

1. Объёмная штамповка

1.1 Введение

1.2 Объемная штамповка

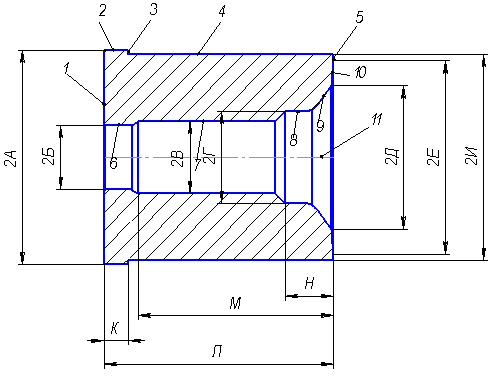

1.3 Штампы

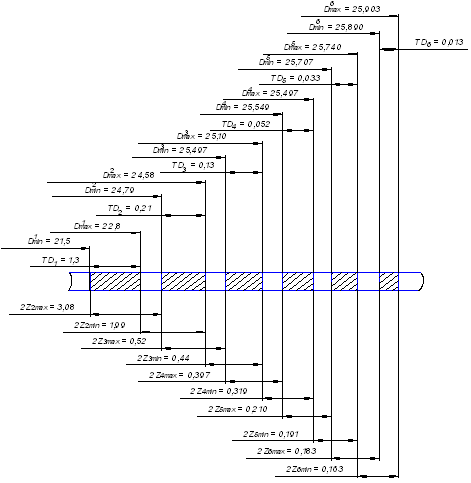

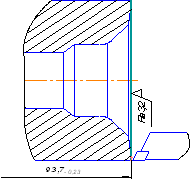

1.4 Технологический процесс изготовления

1.5 Нагрев металлов перед обработкой давлением

1.6 Нагревательное устройство

1.7 Оборудование для горячей объемной штамповки

1.8 Отделочные операции

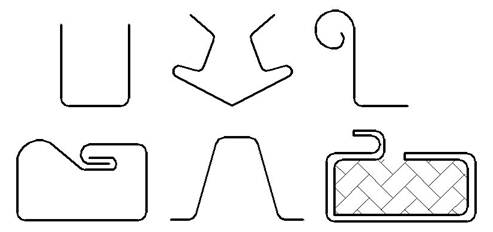

1.8.1 Обрезка заусенца и пробивка пленок

1.8.2 Правка штамповочных поковок

1.8.3 Очистка поковок от окалины

1.8.4 Калибровка поковок

1.8.5 Контроль качества

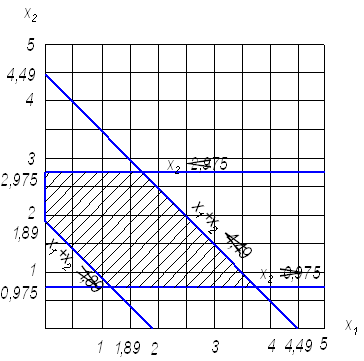

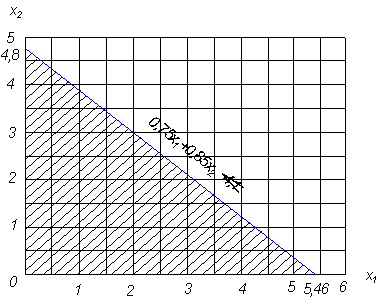

1.9 Расчетная часть

2. Обработка металлов резанием

2.1 Введение

2.2 Основные типы токарных станков

2.3 Классификация токарно-винторезных станков

2.4 Элементы резцов

2.5.1 Основные положения

2.5.2 Геометрические параметры режущей части резцов

2.5.3 Типы токарных резцов

2.6 Приспособления

2.6.1 Назначение приспособлений

2.6.2 Основные конструктивные элементы приспособлений

2.6.3 Кулачковые патроны

2.6.4 Центры

2.6.5 Хомутики

2.6.6 Цанговые патроны

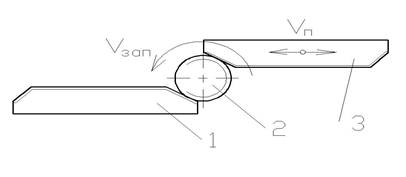

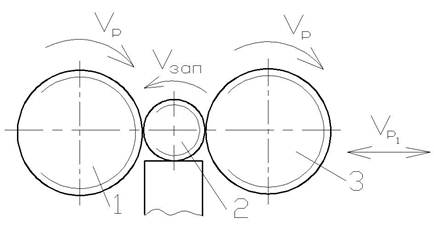

2.6.7 Способы закрепления заготовок на станке

2.6.8 Вспомогательный инструмент

2.7 Обработка заготовок на токарно-винторезных станках

Список использованной литературы

1. Объёмная штамповка

1.1 Введение

Штамповка - способ обработки металлов давлением, при котором течение металла ограничено поверхностями полостей и выступов штампа. Верхняя и нижняя части штампа образуют замкнутую полость по форме изготовляемой детали – штамповки. В зависимости от формы заготовки (лист, прокат и т. д.), оборудования и технологических приемов различают объемную штамповку и листовую штамповку. Кроме того, штамповку можно осуществлять с нагревом и без нагрева. Прообразом штамповки можно считать чеканку монет. Широкое применение процесса штамповки началось в конце XVIII – начале XIX вв. в связи с переходом на промышленный выпуск изделий, в частности первый патент на изготовление штампованием латунных гильз был выдан в 1796 (Германия). С появлением паровых машин на штамповочных прессах стали осуществлять различные пробивные и вырубные операции, например пробивку отверстий под заклепки. Наибольшее развитие штамповка получила в середине ХХ в. с ростом серийного и массового производства в приборо- и машиностроении, радиоэлектронной промышленности и других отраслях, так как является в десятки раз производительнее ковки. Штампованные детали имеют в 2-3 раза меньшие припуски на обработку, чем кованные, то есть выше процент использования металла. Штамповку осуществляют на молотах с массой падающих частей 0,5-30 т, кривошипных горячештамповочных прессах с усилием от 6 до 100 Мн (600-10 000 тс), гидравлических прессах с усилием до 750 Мн (75 000 тс), горизонтально-ковочных машинах, кузнечно-штамповочных автоматах, гидровинтовых пресс-молотах. Чтобы сократить отход металла, уменьшить последующую обработку применяют безоблойное штампование. При горячей штамповке на молотах окалина удаляется в промежутках между первыми ударами. На прессах штамповку выполняют за один ход. В связи с этим применяют так называемую безокислительный нагрев заготовок (обычно прокат), например в индукционных печах. Это обеспечивает получение изделий почти без окалины. Труднодеформируемые материалы штампуют, как правило, на гидравлических прессах в штампах, нагретых до температуры обрабатываемого материала (например, для титановых сплавов до 800 ![]() С), - так называемая изотермическая штамповка.

С), - так называемая изотермическая штамповка.

Для обеспечения более высокой чистоты поверхности, большей точности размеров изделия применяют холодную штамповку, процесс которой аналогичен горячей штамповке, но исключает нагрев.

Листовая штамповка – способ получения тонкостенных изделий плоской или пространственной формы. Тонколистовой материал (до 4 мм) штампуют без нагрева, толстолистовой (свыше 4 мм) – с нагревом. Получаемые этим способом детали имеют точные размеры и обычно не нуждаются в дальнейшей обработке резанием. В мелкосерийном и серийном производствах применяют универсальные машины и оснастку; в крупносерийном и массовом производствах используют многооперационные штампы. Штамповку выполняют на кривошипных прессах с усилием 63-50 000 кн (6,3-5000 тс), с числом ходов от 5 до 15 в мин, на листоштамповочных автоматах с усилием 50-40 000 кн (5-4000 тс), с числом ходов до 120 в мин, на гидравлических вытяжных прессах с усилием от 8 до 200 Мн (800 – 20 000 тс). В массовом производстве особое значение при листовой штамповке приобретают использование комбинированных штампов, механизация и автоматизация целых участков, автоматические линии.

При производстве однотипных деталей из листа (толщина алюминиевого листа 1,5-2 мм, стального – 0,5-0,6 мм), в частности в авиационной промышленности, большое распространение получила так называемая штамповка резиной, позволяющая удешевить инструмент, упростить конструкцию пресса. На гидравлическом прессе простого действия укрепляется подушка из резины или другого упругого материала в металлическом коробе, установленном на подвижных частях пресса. Нижний боек штампа имеет форму штампуемой детали. Пока штампуются одни детали, подготавливают новые заготовки.

При гидравлической вытяжке, являющейся также разновидностью листовой штамповки, деформирование заготовки осуществляется непосредственно жидкостью.

В 50-х годах ХХ века разработаны и начали успешно внедряться принципиально новые технологические процессы, позволяющие обрабатывать труднодеформируемые материалы (жаропрочные стали, титановые, молибденовые, вольфрамовые и другие сплавы).

При взрывном штамповании ударная волна, возникающая при сгорании заряда взрывчатого вещества, деформирует заготовку, придавая ей нужную форму. Вследствие кратковременности процесса (мсек – мксек) штампы можно изготовлять не только из дешевых малоуглеродистых сталей, но и из таких материалов, как бетон, дерево, пластмасса и так далее.

Высокоскоростная штамповка – способ обработки труднодеформируемых материалов с высокой точностью на молотах, скорость падающей части (бабы) которых при ударе достигает 40-60 м/сек. У обычных молотов не выше 8 м/сек. Масса соударяющихся частей у высокоскоростных молотов при одинаковой энергии удара во много раз меньше, чем у обычных молотов.

Похожие работы

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

... существенно улучшаются механические и другие свойства металлов. Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) ...

... расходе материала. Штамповка позволяет из листового материала изготавливать самые разнообразные детали РЭС – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали. Холодная штамповка объединяет большое количество операций, которые по характеру деформации металла разделяются на две большие группы: 1. Операции с разделением (резкой) материала; 2. ...

... слоя поверхности заготовки. Этим способом обрабатывают отверстия различного профиля в деталях, изготовляемых из таких труднообрабатываемых материалов, как алмаз, твердые спеченные сплавы и др. При обработке металлов широко используется сварка- технологический процесс образования неразъемного соединения металлических деталей, конструкции и сооружений путем их местного сплавления или совместного ...

0 комментариев