Навигация

Определение размеров печей

3 Определение размеров печей

Размеры рабочего пространства определяют, исходя из производительности, размера и времени нагрева заготовки. Если Р – заданная производительность печи, а τ – время нагрева (ч), то для обеспечения этой производительности в печи в процессе нагрева должна постоянно находиться садка металла, равна G = Pτ.

Зная размеры нагреваемой заготовки (a – ширина, м; b – толщина, м; l – длина, м), можно определить массу g одной заготовки и число заготовок, постоянно находящихся в печи n = G/g.

Обычно при n < 200 шт. делают однорядную печь, длина которой будет равна L = a·n, м.

Для двухрядной печи L = a·n/2.

Если n/2 > 200, то печь выполняют трёхрядной и т.д.

Ширину печи определяют суммированием длины заготовки и необходимых зазоров между заготовкой и стенами печи или между двумя заготовками. Эти зазоры обычно равны примерно 0,25 м, поэтому ширина однорядной печи будет равна B = l + 2·0.25 м; двухрядной B = 2l + 3·0,25 м и т.д.

Длину печи с шагающим подом следует определять с учётом зазоров между заготовками. Обычно расстояние между гранями соседних заготовок составляет 0,5 – 0,7 их толщины.

Поэтому длина печи в этом случае составит

L = an + (0,5 – 0,7)b(n + 1).

Высоту свода печей h чаще всего определяют, исходя из опыта хорошо работающих печей. Так, для трёхзонных и многозонных толкательных печей и с шагающим подом расстояние от высшей точки свода до уровня пода составляет, м:

Начало печи (место посада металла)………………..1,2 – 1,5

Высота сварочных зон:

Верхних….…………………………………………….2,2 – 2,6

Нижних….……………………………………………..2,4 – 3,0

Высота томильной зоны……………………………...1,5 – 1,7

Часто при достаточном конструктивном опыте и наличии информации о хорошо работающих печах размер площади пода печей определяют не через время нагрева, а используя величину напряжённости активного пода На.

В этом случае

Fа = Р/На,

а длина печи La = Fa/B, где В – ширина печи.

4 Печи для термической обработки сортового проката.

4.1 Режимы термической обработки.

Наиболее распространённым видом термической обработки сортового проката является отжиг с целью проведения полной фазовой перекристаллизации, которая обеспечит получение необходимой твёрдости и оптимальной структуры, создающих наилучшие условия для обработки стали резанием. Отжиг стали, как известно, состоит из трёх этапов: нагрева до заданной температуры, выдержки при температуре нагрева, охлаждения по тому или иному режиму.

Температура нагрева зависит от состава стали и её выбираю так, чтобы она на 20 – 40 ºС превышала положение верхней критической точки АС3. Для сталей наиболее распространённых типов применяют следующую температуру нагрева ºС:

Шарикоподшипниковая……………………………780 – 820

Инструментальная углеродистая………………….745 – 820

Инструментальная легированная………………….730 – 880

Быстрорежущая……………………………………. 880 – 900

Скорость достижения конечной температуры нагрева не ограничивается, но обычно она составляет 100 ºС/ч. Время выдержки выбирают так, чтобы успели завершиться все те превращения, которые являются целью термической обработки. Строго говоря, выдержку следует проводить после выравнивания температуры по толщине садки металла. В садочных печах выравнивания температуры садки наступает после 10 – 12 ч с момента начала нагрева. После этого проводят выдержку в течении 2 – 3ч.

Скорость охлаждения металла при проведении отжига лимитируется только до 550 – 600 ºС, чтобы все превращения аустенита были закончены в перлитной области. Это охлаждение обычно осуществляется со скоростью 20 – 30 ºС/ч. Таким образом весь цикл отжига сортового проката занимает 18 – 24 ч.

В некоторых случаях сортовой прокат подвергают нормализации с нагревом до температуры на 30 – 50 ºС выше точки АС3 с последующим охлаждением на спокойном воздухе.

4.2 Конструкция печей

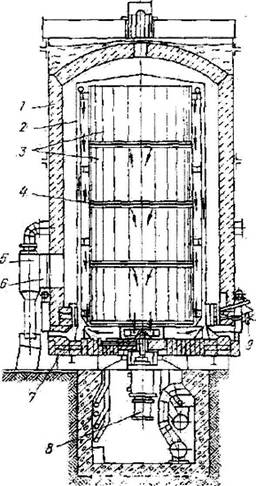

Для отжига чаще всего применяют садочные печи с выкатным подом и с загрузочной машиной (с внешней механизацией). Кроме того, иногда используют колпаковые печи с радиационными трубами или без них с защитной атмосферой. Для нормализации применяют проходные печи с шагающим подом, конвейерные и роликовые.

Садочные печи. Некоторое время были распространены печи с выдвижным подом. В эту печь металл загружают при помощи подвижной тележки и нагревают вместе с печью. Масса садки печей с выдвижным подом изменяется в очень широких пределах и составляет около 2 т/м² площади пода. Печь обычно отапливают газообразным топливом, для этого предусмотрено два ряда горелок, расположенных в шахматном порядке. Дымовые газы удаляются в боров через шесть отводящих каналов, расположенных попарно в середине и по концам печи. Специфическим недостатком печей с выкатывающимся подом является то, что при выкатывании подины теряется тепло.

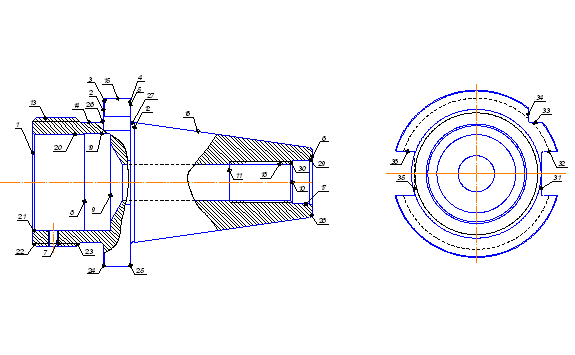

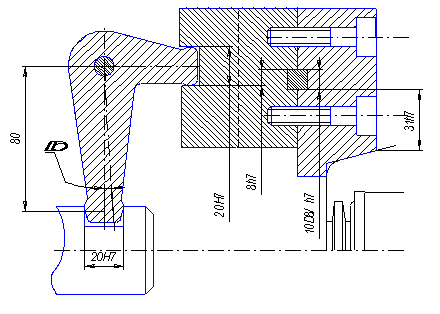

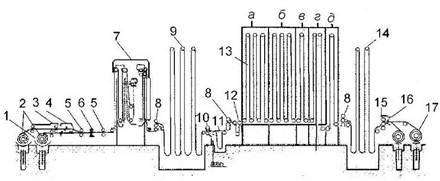

С целью устранения этого недостатка для отжига сортового проката применяют печи с механизированной загрузкой металла (рисунок 29-1). Печь оборудована подподовыми топками, чаще всего её отапливают смесью коксового и доменного газов с теплотой сгорания 7500 – 8300 кДж/м³ при помощи горелок типа «труба в трубе».

Характер движения газов в рабочем пространстве определяется наличием подподовых топок. Для удаления дымовых газов из рабочего пространства печи в стенках выполнены специальные каналы, расположенные на уровне пода печи, что обеспечивает удовлетворительный нагрев низа садки. Масса садки печей составляет 15 – 20 т. Металл загружают в печь при помощи специальной машины.

Отжигу в рассматриваемых печах обычно подвергают круглые заготовки диаметром 30 – 60 мм или квадратные сечением 120 – 180 мм. Между отдельными пакетами металла помещают специальные прокладки, что способствует циркуляции газов внутри садки и повышает равномерность нагрева. В печах с механизированной загрузкой применяют изотермический отжиг с нагревом до 780 ºС и охлаждением до 650 ºС с выдержкой при этой температуре.

В садочных печах, как в печах периодического действия, значительное количество тепла тратится на нагрев кладки. Для таких печей характерно, что на нагрев металла расходуется 17 – 18 % тепла, унос с продуктами сгорания составляет 54 – 56 % и потери кладкой обычно равны 18 – 19 %. Иначе говоря, тепло, теряемое кладкой, равновелико полезному расходу тепла.

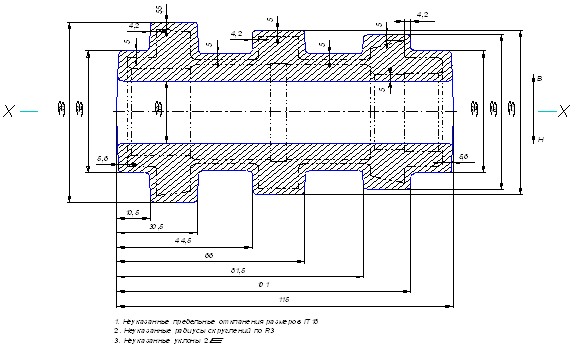

Футеровку термических печей выполняют обычно двухслойной: внутренний слой из шамота класса Б, наружный – из теплоизоляционного диатомового кирпича.

Поскольку садочные печи имеют переменный во времени температурный режим, тепловой расчёт таких печей выполняю на весь цикл работы, а не на 1 ч, как это делают для печей постоянного действия.

Садочным печам присущи следующие серьёзные недостатки:

- непостоянный во времени температурный режим, отрицательно сказывающийся на равномерности нагрева металла;

- высокий удельный расход топлива, вызванный периодическим нагревом кладки печи;

- сложность автоматического регулирования теплового режима печи;

- непригодность для высокопроизводительного поточно-массового производства.

Однако эти печи пока являются наиболее приемлемыми агрегатами для выполнения таких операций термообработки, которые связаны со значительными выдержками и замедленным охлаждением. Садочные печи также наиболее пригодны для термохимической обработки металла.

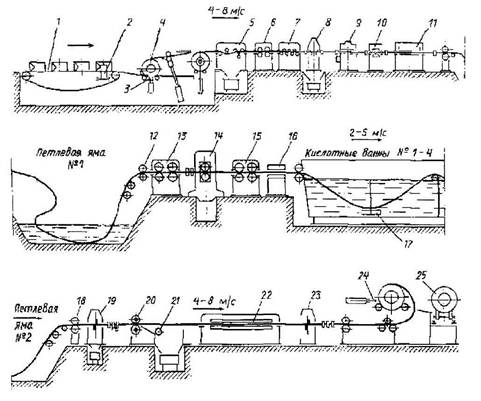

Проходные печи. Применение проходных печей позволяет обеспечить более совершенный метод нагрева металла. Для термической обработки сортового проката применяют непрерывные печи прямого нагрева трёх конструкций: с шагающим подом, с роликовым подом и конвейерные.

В печах с шагающим подом, применяемых для термической обработки, температура по длине печи чаще всего постоянна. В печах для нормализации иногда предусматривают по длине две зоны: нагрева до 900 ºС и охлаждения до 300 – 400 ºС. Обычно температура печи составляет около 1000 – 1050 ºС. Металл нагревается до 900 – 950 ºС. Печи отапливают холодным газообразным топливом. Горелки расположены равномерно по всей длине, дымовые газы удаляются из печи под зонт через рабочие окна и специальные, выполненные в свода, каналы. Печи с шагающим подом, предназначенные для термообработки, обеспечиваю удельную производительность около 400 – 450 кг/(м²·ч) при удельном расходе тепла около 2100 кДж/кг.

Наиболее широкое распространение для термической обработки приобретают печи с роликовым подом.

В конвейерных печах рабочее пространство проходит цепной конвейер, транспортирующий металл. Конвейерным печам присущи серьёзные недостатки, в силу которых в чёрной металлургии эти печи применяют крайне редко. Главными недостатками являются:

значительный вынос тепла из рабочего пространства печи элементами цепей, в результате чего увеличивается удельный расход тепла;

недостаточный прогрев металла в местах соприкосновения с цепью;

недолговечность цепей;

Удельный расход тепла в таких печах достигает 2900 – 3350 кДж/кг.

Список использованных источников

1 Теория, конструкции и расчёты металлургических печей. Том 1. - Под редакцией В.А. Кривандина. - М.: Металлургия, 1986.

2 Металлургические печи. - В.А. Кривандин, Б.Л. Марков. - М.: Металлургия, 1977.

3 Металлургическая теплотехника. Том 2. Конструкция и работа печей. - Под редакцией В.А. Кривандина. - М.: Металлургия, 1986.

Похожие работы

... индукционных плавильных печей преимущественно в литейных цехах. Кроме того, высокая стоимость высокочастотных питающих преобразователей сдерживает применение высокочастотных плавильных печей. Конструкция и схема питания индукционной печи существенно зависят от наличия или отсутствия железного сердечника. Поэтому индукционные печи рассматриваются далее в соответствии с этим признаком. 2.2 Печи ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

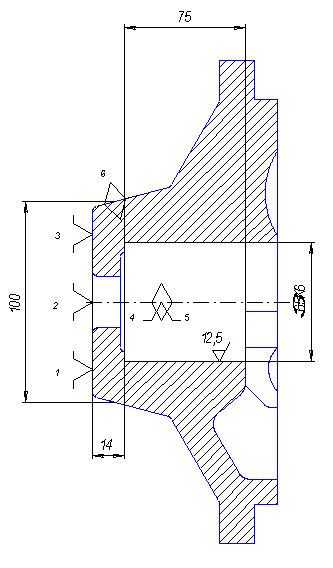

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... : 1. Электрофасоннолитейный цех (ЭФЛЦ) 2. Сортопрокатный цех (СГЩ) Рисунок 3.1. Производственная структура ОАО ММЗ «Серп и молот» 3 Листопрокатный цех (ЛПЦ) 4 Сталепроволочный цех (СтПЦ) 5 Калибровочный цех 6 Цех холодной прокатки нержавеющей ленты (ЦХПНЛ) Структурой завода предусмотрены следующие вспомогательные службы, оказывающие услуги для нужд основного производства и ...

0 комментариев