Навигация

1.2 Обжиговые печи

В черной металлургии обжиговые шахтные печи применяют главным образом для обжига железных руд, известняка, магнезита и доломита. По виду используемого топлива обжиговые шахтные печи разделяются на пересыпные и с выносными топками.

Пересыпные шахтные печи применяют преимущественно для обжига тугоплавких материалов: известняка, доломита и др. Топливом служит коксовая мелочь, загружаемая в печь вместе с известняком. В нижней части шахты устанавливают механическое устройство для выгрузки обожженного продукта и регулирования схода шихты. Воздух подают через решетку разгрузочного устройства. Иногда для улучшения распределения шихты на колошнике печи устанавливают засыпной аппарат с одной вращающейся воронкой и конусом. Подогрев и обжиг материалов осуществляется в верхней части шахты. В нижней части обожженный материал охлаждается и одновременно подогревается воздух.

Шахтные печи с выносными топками применяют для обжига сравнительно легкоплавких железных руд. Нагрев и обжиг материала осуществляется продуктами сгорания, поступающими из топок в среднюю часть шахты по специальным каналам. Топки располагают около шахты, они могут иметь с ней общие стенки. В качестве топлива используют горючие газы любого вида, мазут и каменный уголь. Нижняя часть шахты как и в пересыпных печах, служит для охлаждения обожженного материала. Для этого через нее пропускают определенное количество воздуха, который нагревается и в средней части печи смешивается с продуктами сгорания, поступающими из топок.

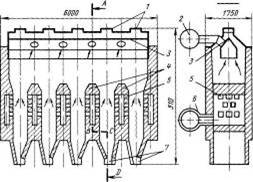

Продукты сгорания, подводимые по каналам через стенки шахты, устремляются в основном по наиболее легкому пути в периферийных областях слоя. Чтобы прогреть центральные области слоя шихтовых материалов, шахты печей делают узкими (с вытянутым поперечным сечением). В некоторых печах нижнюю часть шахты перегораживают огнеупорными стенками (кернами), в которых предусмотрены каналы для подачи продуктов сгорания в центральные области. Схема такой печи, предназначенной для обжига сидеритов (железных руд, содержащих до 20 % Fe), представлена на (рисунке 1).

Удельная производительность обжиговых шахтных печей значительно ниже, чем для вагранок, около 0,5—1.0 т/(м2-ч). Расход условного топлива зависит от содержания влаги и карбонатов в обжигаемом материале. При обжиге известняка он составляет 180—200 кг на 1 т готового продукта.

Для повышения производительности и замены кокса на газообразное топливо в зоне горения известковых печей стали устанавливать горизонтальные водухоохлаждаемые балки с вмонтированными в них или под ними газовыми горелками. Куски известняка проходят между этими балками через пламя горящего газа. При установлении по высоте печи двух рядов балок в шахматном порядке достигается значительное улучшение качества обжига.

1 — люки для загрузки шихты: 2 — газопровод для отходящих газов;

3 — гребень (разбойник), направляющий руду к стенкам печи; 4 — поперечные стенки (керны); 5 — каналы для подвода горячих газов в слой обжигового материала; 6 – футерованный газопровод для продуктов сгорания газообразного топлива; 7 — люки для выгрузки обожженного материала

2 Шахтные печи

2.1 Принцип действия и устройство шахтных печей

Автоматические шахтные печи при относительно небольших размерах просты по конструкции, требуют сравнительно небольших капиталовложений при строительстве и характеризуются сравнительно низким расходом тепла — около 4,200 МДж (1000 ккал) на 1 кг клинкера. Однако производительность их за сутки невысока — не более 270 т. В СССР эти печи имеются лишь на трех предприятиях. Заводы с шахтными печами строят в единичных случаях, так как для эффективного применения этих печей необходимы сырьевые материалы невысокой влажности, пластичный глинистый компонент и твердое короткопламенное топливо (антрацит, кокс, тощий уголь, сланцевый кокс), содержащее не более 7% летучих веществ.

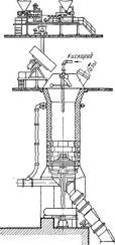

Основным элементом автоматической шахтной печи (рисунок 2) является сварной цилиндрический кожух диаметром 2—3 м и высотой 8—12 м, облицованный внутри шамотным кирпичом и хромомагнезитом. Нижнюю часть шахты облицовывают чугунными плитами. Верхняя часть шахты расширена (примерно на 25%) в виде воронки. К верхней части шахты, закрытой специальным колпаком, примыкает труба для удаления отходящих газов.

Над шахтой расположены бункера сырьевой смеси и топливной крупки, весовые или винтовые дозаторы, смесительный шнек и тарельчатый гранулятор. Кроме сырьевой смеси и топливной крупки на тарелку гранулятора подается распыленная вода, вокруг брызг, которой образуются сырьевые гранулы, скатывающиеся во вращающуюся течку загрузочного устройства, распределяющего гранулы равномерно по сечению шахты. Внизу шахта закрыта вращающейся решеткой, жестко посаженной на вертикальный вал, и многошлюзовым затвором, предупреждающим потери воздуха высокого давления. Воздух для горения подается в печь от воздуходувки, обеспечивающей давление до 2500 мм вод. ст., по разветвленному воздухопроводу частично под решетку и частично для улучшения сгорания топлива в зоны подогрева и кальцинирования. В эти же зоны для дожигания обычно образующейся в печи окиси углерода иногда по центральной трубе подают кислород. Во избежание утечки сжатого воздуха через разгрузочное отверстие клинкер выгружают из печи через двух -, трех-шлюзовой затвор, клапаны которого открывают и закрывают попеременно специальным гидропривводом.

Таким образом, автоматическая шахтная печь представляет собой печь непрерывного действия с механизированной подготовкой и загрузкой сырьевых гранул, а также разгрузкой клинкера.

Печи последних конструкций оборудуют контрольно-измерительными приборами и приборами автоматического регулирования процесса.

Производительность шахтной печи прямо пропорциональна квадрату диаметра шахты, высоте шахты, давлению дутья и количеству воздуха, подаваемого в печь, и обратно пропорциональна размеру кусков обжигаемого материала. Съем клинкера с единицы объема шахтной печи составляет 100—135 кг/(м3-ч).

Качество клинкера шахтных печей несколько ниже качества клинкера, обожженного во вращающихся печах. Оно может быть повышено в результате тонкого помола (до 8% остатка на сите с сеткой № 009) сырья при точной дозировке и тщательном перемешивании сырьевой смеси и топлива, хорошем гранулировании смеси (прочные гранулы размером 10—20 мм), равномерном распределении гранул при подаче воздуха с наибольшим давлением.

Существенным недостатком шахтных печей является их низкая производительность. Однако технико-экономический анализ показывает целесообразность применения автоматизированных шахтных печей в ряде случаев, например при небольшой производительности (до 600 т/сутки) завода.

Шахтные печи усовершенствованной конструкции, изготовляемые фирмами Леше и Де Ролль (Швейцария), работают по способу «черной муки» и имеют высокие технико-экономические показатели. Расход тепла в них составляет 3,35 МДж (800 ккал) на 1 кг клинкера. Из клинкеров шахтных печей 20 цементных заводов ФРГ получают цемент 325—425 (по стандарту ФРГ). Сланцевский цементный завод в шахтных печах получает клинкер марки 400 (по ГОСТ 10178—62).

|

Рисунок 2 - Шахтная печь

В последние годы производительность шахтных печей за сутки достигла 300 т, а фирма Леше проектирует и более крупные шахтные печи (диаметром 3,6—4 м, высотой 11,2—12 м) производительностью 400—500 т за сутки. Ведутся исследования по применению жидкого и газообразного топлива для обжига клинкера в шахтных печах, что обеспечит дальнейшее развитие и распространение этих экономичных установок.

Для дальнейшего совершенствования процесса обжига клинкера научно-исследовательские организации в последние годы разрабатывают и исследуют новые конструкции и схемы печных установок и новые методы обжига. Эти изыскания направлены на интенсификацию и повышение тепловой эффективности процесса клинкерообразования путем повышения температуры реакции или обжигом сырьевой смеси во взвешенно-фонтанирующем или в кипящем слое. Однако промышленных установок таких еще нет.

Шахтные печи являются печами непрерывного действия. Они представляют собой высокую шахту, оборудованную механизмами для загрузки и выгрузки материала, вентиляторами для подачи холодного воздуха и отбора отходящих газов и устройствами для сжигания топлива. В работающей печи вся шахта заполнена кусковым материалом, который, двигаясь сверху вниз под действием силы тяжести, последовательно подогревается, обжигается и охлаждается. Готовый продукт выгружается в нижней части шахты через разгрузочное устройство, при этом весь столб материала опускается вниз и на освободившееся вверху место поступает сырой материал. В печи соблюдается принцип противотока: в зоне подогрева и обжига материал движется навстречу дымовым газам, образовавшимся при горении топлива, а в зоне охлаждения — навстречу воздуху. Воздух, охлаждая материал, сам нагревается и горячим достигает зоны обжига, где участвует в процессе горения топлива или смешивается с топочными газами, если топливо сгорает вне печи в специальных топках.

Шахта печи выполнена из кирпича и заключена в металлический кожух. Опорой под шахту печи служит железобетонная плита, лежащая на четырех железобетонных колоннах, которые опираются на фундаментную железобетонную плиту. Для равномерного распределения топлива поперечное сечение шахты может быть круглой или эллипсовидной, реже прямоугольной формы. Вертикальное сечение шахты (профиль) представляет собой прямоугольник, иногда суживающийся кверху или книзу. Стены печи многослойные: внутренний слой выполнен из огнеупорного кирпича толщиной 210—230 мм в зоне подогрева и охлаждения и 345— 460 мм в зоне обжига. За ним следует теплоизоляционный слой из шамотного легковеса толщиной 210—230 мм. Пространство между изоляционным слоем и кожухом шириной 50—60 мм засыпают молотым шамотом или трепелом для компенсации температурного расширения кирпичной кладки.

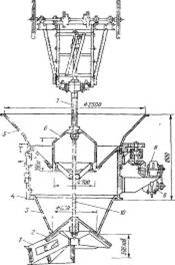

Загрузочное устройство (рисунок 3) обеспечивает регулярную 3агрузку материала и топлива в печь, равномерное распределение их го шихте и герметичность во избежание присосов наружного воздуха. В период загрузки происходит поочередное открытие клапанов, благодаря чему шахта не сообщается с атмосферным воздухом

1—отбойная пластина, 2-нижний клапан, 3—конус,

4—цилиндрический корпус, 5—приемная воронка, 6—

верхний клапан, 7—полая тяга, 8—редуктор, 9—

электродвигатель, 10—шток

Рисунок 3 - Двухклапанное загрузочное устройство Гипрострома

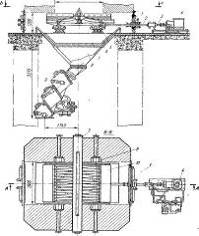

Разгрузочные механизмы служат для непрерывной выгрузки обожженного материала при абсолютной герметичности нижней части шахты, особенно в клинкерообжигательных печах, работающих с высоким давлением дутья. Конструкция разгрузочного устройства зависит от вида выгружаемого материала, который может быть рыхлым, как, например, гипс, известь, или спекшимся — цементный клинкер. Разгрузочное устройство Гипрострома для выгрузки рыхлых материалов (рисунок 4) похоже на сварную каретку-платформу, на раме которой уложены колосники клинообразной формы. Столб материала опирается на ее поверхность и частично на центральный гребень, охлаждаемый воздухом. Каретка совершает поступательно-возвратное

движение. При этом часть кусков материала проваливается в прозоры колосников, а более крупные куски скатываются с их поверхности в бункер.

Шлюзовое уплотнительное устройство (рисунок 4) состоит из двух-трех камер, последовательно расположенных за течкой бункера. Каждая камера отделена от предыдущей автоматически открывающимся затвором. Заслонки затворов открываются поочередно. При поступлении материала в первую камеру открывается ее затвор, в то время как затворы последующих двух камер закрыты. При дальнейшем движении материала по камерам открыт один затвор, а два других затвора всегда закрыты. Этим достигается хорошее уплотнение нижней части шахты, препятствующее выходу в атмосферу вдуваемого воздуха.

А-А 2600

1—люк, 2—штанга, 3—шток; 4—гидропривод; 5—опорные катки; 6—рельсовые балки, 7—каретка, 8—бункер, 9—шлюзовой затвор; 10— колосники

Рисунок 4 – Выгрузочная решетка Гипрострома

Похожие работы

... уровень шума - 72 ДбА. Проектом предусмотрены следующие меры по снижению шума: установка звукоизоляционных кожухов на оборудование, применение малошумных передач, балансировка вращающихся механизмов, применение посадок деталей с натягом. 4) Вибрация. Источники вибрации на участке: пресс, автомат-садчик, транспортер. Виды вибрации: технологическая, транспортно-технологическая. Вибрация по ...

0 комментариев