Навигация

Разновидности полиэтилентерефталата

3. Разновидности полиэтилентерефталата

Кроме самого полиэтилентерефталата также существует Полиэтилентерефталат-гликоль (ПЭТГ) - высокоударопрочный листовой пластик из полиэтилентерефталата с добавлением гликоля (по международному обозначению PET-G). Благодаря модифицированию, ПЭТГ при нагреве не кристаллизуется, что делает возможным более глубокую вытяжку при термоформовании. При этом ПЭТГ не теряет свои основные свойства: ударопрочность и прозрачность. К основным свойствам относятся: ударопрочность, высокая химическая и УФ-устойчивость, отличные оптические свойства, повышенная влагоустойчивость, пожаробезопасность, возможность обработки всеми известными способами механически и вручную. Может подвергаться склеиванию, изгибанию и изменению формы посредством термовакуумформования.

Применяется в качестве: витрин, торгового оборудования, сувенирной и печатной продукции, защитных стекол, производства упаковок, системы уличного освещения, оформления бензо/ газоправочных станций, медицинского оборудования. [4]

4. Получение полиэтилентерефталата

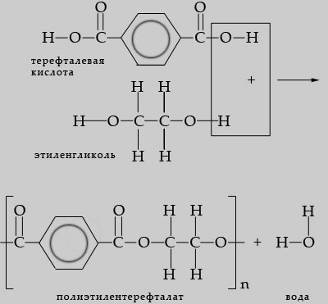

Полиэтилентерефталат (ПЭТФ) является полимером пара-(тере)фталевой кислоты и этиленгликоля. Он может быть получен тремя способами: 1) из хлорангидрида терефталевой кислоты и гликоля в среде инертного растворителя, в присутствии щелочного катализатора; 2) при полиэтери-фикации терефталевой кислоты и гликоля, взятого в избытке, в присутствии катализаторов этерификации; 3) переэтерификацией диметилтерефталата этиленгликолем с последующей поликонденсацией образовавшегося дигликольтерефталата.

Первые два способа не нашли широкого применения из-за ограниченности сырьевых ресурсов (хлорангидрида терефталевой кислоты) и трудности проведения процесса, осложняющегося тем, что терефталевая кислота не плавится (возгоняется при 300° С) и не растворяется в этиленгликоле.

В промышленности наибольшее распространение получил последний способ. [14]

Полиэтилентерефталат получают поликонденсацией кристаллической терефталевой кислоты или ее диметилового эфира с жидким этиленгликолем по периодической или непрерывной схеме в две стадии: этерификации терефталевой и изофталевой кислот этиленгликолем и поликонденсации в присутствии катализатора — триоксида сурьмы.

По технико-экономическим показателям преимущество имеет непрерывный процесс получения полиэтилентерефталата из кислоты и этиленгликоля. Этерификацию кислоты этиленгликолем (молярное соотношение компонентов от 1:1,2 до 1:1,5) проводят при 240-270 °С и давлении 0,1-0,2 МПа.

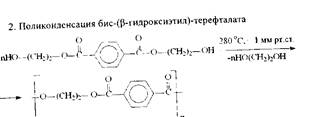

Полученную смесь бис-(2-гидроксиэтил)терефталата с его олигомерами подвергают поликонденсации в нескольких последовательно расположенных аппаратах, снабженных мешалками, при постепенном повышении температуры от 270 до 300 °С и снижении давления от 6600 до 66 Па.[5]

Первая стадия, поликонденсация, включает в себя несколько последовательных процессов. Во-первых, это смешение всех компонентов: основного сырья, различных добавок, необходимых катализаторов и др. Во-вторых, следующим этапом производства полиэтилентерефталата является этерификация, представляющая собой процесс, характеризующийся получением сложных эфиров из различных спиртов и кислот.

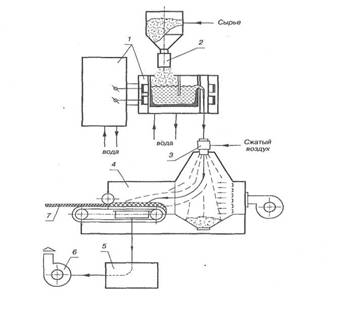

Два таких смежных процесса, как предполиконденсация и непосредственно поликонденсация объединяются на одном этапе. Здесь осуществляется синтез полимеров, который сопровождается выделением побочных продуктов реакции (низкомолекулярные соединения). Заключительным моментом первой стадии производства полиэтилентерефталата является процесс гранулирования. Из аморфного полимера, обладающего низкой степенью вязкости получают бесцветные гранулы.

Вторая стадия получения ПЭТ, характерная для классической технологии производства этого материала, является твердофазной дополиконденсацией. Процесс представляет собой последовательное охлаждение и нагревание полученных гранул. Они нагреваются до высоких температур, что способствует повышению молекулярной массы продукта и, как следствие, увеличение степени вязкости полимера. [6]

Также существует технология получения полиэтилентерефталата из диметилтерефталата.

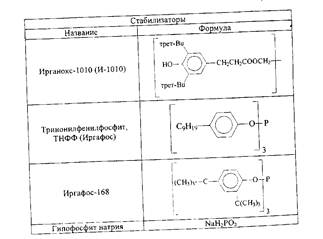

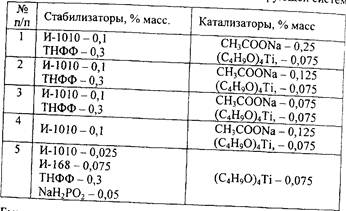

После завершения процесса, расплав полиэтилентерефталата выдавливается из аппарата, охлаждается (при быстром охлаждении получают аморфный ПЭТ, при медленном – кристаллический) и гранулируется (товарный ПЭТ выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра) или направляется на формование волокна. Матирующие агенты (TiO2), красители, инертные наполнители (каолин, тальк), антипирены, термо-, светостабилизаторы и другие добавки вводят во время синтеза или в полученный расплав полиэтилентерефталата. [5]

В последнее время в мире широкое распространение получил одностадийный синтез ПЭТФ из этиленгликоля и терефталевой кислоты (TFK) по непрерывной схеме. И именно данный способ признается весьма перспективным.

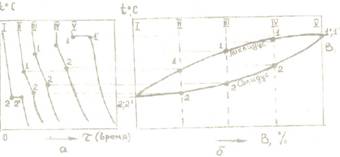

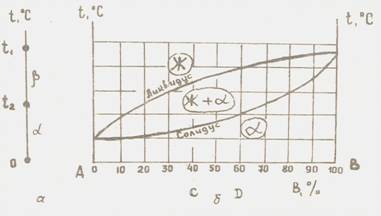

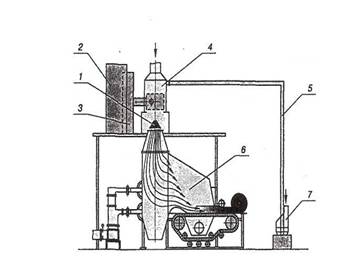

[7].

[7].

Похожие работы

... в полимерной матрице позволило выявить основные закономерности и установить взаимосвязь объемов введенного наполнителя на различные характеристики материала. Исследования в области катализа процесса синтеза ПЭТ и нанокомпозитов на его основе с использованием нового комплексного катализатора, а также катализатора, являющегося одновременно органическим модификатором в межслоевом пространстве ...

... всех видов – неоднородной. Шерстяное волокно характеризуется невысокой прочностью, большой эластичностью и гигроскопичностью, малой теплопроводностью. Перерабатывают его (в чистом виде или в смеси с химическими волокнами) в пряжу, из которой изготовляют ткани, трикотаж а также фильтры, прокладки и т.д. Шелк – продукт выделения шелкоотделительных желез насекомых, из которых основное промышленное ...

... температурах. Нагревостойки, практически не смачиваются водой. Но дороги., низкая механическая прочность, плохая адгезия. 2.Применение в электротехнике. Широко применяются в виде важнейшей составной части лаков, компаундов, плстических масс, плёнок, искусственных и синтетических волокнистых материалов и т.п. АЛКИДНЫЕ ЛАКИ, растворы алкидных смол (часто их смесей с карбамидными смолами или с ...

... , с температурой применения до +700° С. В настоящее время ведется активная работа по усовершенствованию технологии получения базальтовой нити, супертонкого базальтового волокна, холста из базальтового волокна [4]. Свойства БВ Базальтовые волокна и изделия на их основе обладают более высокими теплозвукоизоляционными и конструкционными свойствами. Базальтовые волокна превосходят стеклянные по ...

0 комментариев