Навигация

Дефекты сварных швов и их устранение

Введение

История развития сварки

С электрическими явлениями в природе человек познакомился очень давно. Такими явлениями были: гроза; способность янтаря, натёртого шерстью, притягивать мелкие частички различных веществ; с древних времён были известны людям и некоторые свойства природных магнитов и т. д.

В России интерес к электричеству постоянно возрастал со времён Ломоносова. И как только стало известно о создании итальянским физиком А. Вольта нового источника, способного давать электрическую энергию в результате химических реакций, русские исследователи начали работать с электрическим током. В начале 1802 года профессор Петербургской медико-химической академии В.В. Петров построил самый крупный для того времени источник тока - батарею из 4200 пар медных и цинковых кружков. Именно этой батареи и было суждено стать исторической: на ней была впервые в мире получена электрическая дуга. Её назвали вольтовой, по названию источника тока - вольтова столба. Но современники не сумели по достоинству оценить открытие учёного. От открытия В.В. Петрова до технического применения дугового разряда с целью соединения (сварки) и разъединения (резки) металлов прошло около 80 лет. Открытие В.В. Петрова значительно опередило свой век. Надо было появиться на свет новому русскому умельцу-самородку Николаю Николаевичу Бенардосу, который на основании дуги Петрова и достижений мировой электротехники создал принципиально новый способ сварки и резки металлов - электродуговой.

Николай Николаевич Бенардос родился 26 июля (7 августа) 1842 года через восемь лет после смерти профессора В.В. Петрова, в деревне Бенардосовка на Херсонщине (ныне село Мостовое Николаевской области). С ранних лет он проявил интерес к различным ремёслам, особенно к технике. И хотя по настоянию отца, полковника в отставке, ему пришлось поступить на медицинский факультет Киевского университета, до конца он там не доучился и перешёл в Московскую земледельческую и лесную академию (ныне Тимирязевская сельскохозяйственная академия).

В 1869 году Н.Н. Бенардос поселился в заштатном городке Лух Юрьевского уезда Костромской губернии. Он построил в имении матери механические мастерские и занялся воплощением своих изобретений, испытаниями и усовершенствованием их.

Более 120 оригинальных изобретений сделал Н.Н. Бенардос, многие его идеи не потеряли своего значения и сейчас. Диапазон изобретений поразителен: железные бороны и углубители, скороварки и молотильные машины, паровые ножницы и пневматическая поливалка, пароходные колёса с поворотными лопастями и охотничьи лодки, замки и краны, турбины для гидроэлектростанций и пушка для метания канатов на терпящий бедствие пароход, летательные аппараты и станки для обработки металла и дерева, пневматические и вагонные тормоза и ветряной двигатель.

Большое количество изобретений сделал он в области электротехники. И самым важным из них, принесших ему мировую славу, явился разработанный им в 1882 г. способ электродуговой сварки, названный электрогефестом. Металл расплавлялся дугой, горящей между угольным электродом, закреплённым в специальном держателе, и изделием, подключённым к полюсам источника тока.

В 1886 году в столице России было организовано первое в мире специализированное научно-производственное объединение по электросварке -"Электрогефест". Сам Н.Н. Бенардос был здесь одновременно и учёным-исследователем, и конструктором аппаратуры, и рабочим-сварщиком.

С 1886 года началось практическое применение дуговой сварки в мастерских железных дорог и на других предприятиях не только для ремонта, но и для изготовления различных металлических изделий.

Создателем нового направления в производстве металлических конструкций стал русский инженер Н.Г. Славянов. Способ электросварки угольным электродом Н.Н. Бенардоса ещё только начинал своё триумфальное шествие по миру, когда на одном из заводов промышленного Урала электрическая дуга загорелась между изделием и стальным стержнем-электродом.

Николай Гаврилович Славянов родился 23 апреля (5 мая) 1854 года в Задонском уезде Воронежской губернии. Окончив с золотой медалью гимназию в Воронеже, он в 1872 году поступил в Петербургский Горный институт. Получив специальность инженера-металлурга в 1877 году, Н.Г. Славянов уехал работать на казённый Воткинский горный завод смотрителем механических

фабрик. В 1883 году он был назначен управителем орудийных и механических фабрик Пермских пушечных заводов в Мотовилихе. С

1888 года стал там горным начальником, а с 1891 года и до конца жизни занимал должность горного начальника (директора) Пермских пушечных заводов.

Н.Г. Славянов заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым изделием. Но самое главное то, что сварочная ванна была защищена слоем шлака - расплавленного металлургического флюса. Такой процесс повышал качество наплавленного металла при сварке.

Н.Г. Славянов разработал специальный сварочный генератор на 1000 А, заменивший аккумуляторную батарею Бенардоса.

В 1891 году Н.Г. Славянов запатентовал своё изобретение во Франции, Германии, Великобритании, Австро-Венгрии, Бельгии, а в 1897 году - в США.

В России дальнейшее развитие нового технологического процесса электродуговой сварки столкнулось с существенными трудностями: электротехническая промышленность страны была очень слабой. Применение электросварки постепенно сокращалось, а со смертью её создателя практически прекратилось вовсе.

Первые крупные сварочные работы в России возобновились и были выполнены под руководством В.П. Вологдина. На Дальзаводе (судоремонтный завод) он организовал в 1920 году сварочный участок, на котором ремонтировали детали и узлы судов, изготавливали паровые котлы, буксирные катера. На станции Большой Невер по проекту Вологдина впервые был построен сварной резервуар для хранения нефтепродуктов, начали строить сварные суда (первым было судно "Седов"), крупные доки, морские траулеры и т.п.

С началом индустриализации советской России роль электросварки проявилась в полном объёме. Без неё не удалось бы невиданными темпами построить Магнитку, Кузнецк, Днепрогэс. В эти годы учёный, специалист в области мостостроения академик Евгений Оскарович Патон сумел оценить всё, что может дать сварка. Он организовал в Киеве при Академии наук УССР лабораторию, поставившую перед собой ясную и чёткую цель широкого применения электросварки вместо клёпки в самых различных отраслях промышленности. В январе 1934 года на базе этой электросварочной

лаборатории был создан Институт электросварки, который в настоящее время носит имя его организатора - Е.О. Патона.

В период с 1934 по 1941 год под руководством Е.О. Патона и при его непосредственном участии был выполнен цикл исследований в области проблем прочности сварных конструкций, их расчёта и надёжности. В результате систематических работ по изучению металлургических и электротехнических процессов дуговой сварки был разработан способ сварки под флюсом. Дальнейшие работы по сварке, выполненные в Институте электросварки им. Е.О. Патона, принесли институту всемирную известность.

Назначение изделия, конструкция

Все дефекты подразделяется на наружные, внутренние и сквозные. К наружным дефектам относятся занижение размеров и превышение усиления сварных швов, смещение шва от оси, подрезы, наплывы, усадочные раковины, не заплавленные кратеры, наружная пористость, трещины, выходящие на поверхность шва или околошовной зоны. К наружным дефектам относятся Шоке неравномерность ширины и катета шва и крупная чешуйчастость валика. К внутренним дефектам относятся газовые поры, шлаковые металлические включения, не провары, трещины металле шва и в зоне термического влияния. Сквозные дефекты представляют собой свищи, прожоги и сквозные трещины.

Причин дефектов сварных швов много, основные из них:

- низкое качество сварочных материалов,

- неправильная сборка, их правильность оборудования,

- отклонения от технологий,

- низкая квалификация сварщиков.

При автоматической сварке дефектом и возникает, как правило, меньше, чем при ручной.

Для обеспечения работы изделия стыковые швы должны иметь и большое усиление высотой 1—2 мм. Излишнее усиление шва (больше 3 - 4 мм) в изделии, работающем на динамическую нагрузку, приводит к концентрации напряжений и снижению работоспособное сварного соединения.

Особенно опасна концентрация напряжения для легированных сталей при работе конструкций при отрицательной температуре. Крупная чешуйчатость шва, неравномерная ширина его наличие наплывов наблюдаются при сварке на монтаже в неудобных условиях работы. Подрезы представляют очень серьезную опасность, так как являются концентраторами напряжений в самом слабом месте сварного соединения, где часто бывает перегретый металл. Кроме того, подрезы уменьшают рабочее сечение шва.

В ответственны конструкциях даже незначительные подрезы недопустимы. Подрезы исправляются наплавкой тонкого шва. Непровары в корне сварного соединения и между слоями многослойного шва являются концентраторами напряжений, уменьшают сплошность металла сварного соединения и работоспособность конструкций. К этому особенно чувствительны легированные стали.

Наружная и внутренняя пористость шва образует местную концентрацию напряжений, уменьшает физическую сплошность металла и может привести к преждевременному разрушению конструкции под нагрузкой.

Причиной образования пор являются газы, которые образуются в процессе плавления и остывания металла шва и не успевают выйти в шлак.

Неметаллические (шлаковые) включения снижают ударную вязкость и прочность сварного соединения. Они получаются в результате плохой зачистки кромок от окалины и ржавчины и предыдущих слоев при многослойной сварке. Наименьшее количество неметаллических включений имеет место при сварке в защитных газах. Небольшие округлые включения не опасны. При сварке вольфрамовым электродом могут образоваться вольфрамовые включения.

Этот дефект по степени опасности соответствует шлаковым включениям. Трещины (продольные и поперечные, по шву и околошовные) создают несплошность материала для силового потока и вследствие этого местную концентрацию напряжений с резким падением динамической и вибрационной прочности конструкции.

В зависимости от состава и свойств сварочных швов и основного металла образовавшаяся в зоне сварки трещина может распространиться на значительную длину.

Трещины считают самым опасным дефектом сварки.

Влияние дефекта на работоспособность сварного соединения следует рассматривать с точки зрения формы, длины и расположения его по отношению к направлению действующей силы.

Более опасными являются дефекты вытянутой формы (трещины, непровары), менее опасными — дефекты округлой формы (одиночные газовые поры, шлаковые включения).

Дефекты, направленные параллельно силовому потоку, менее опасны для конструкций, работающих на статическую нагрузку. Непровар величиной в 25% от толщины металла при понижении температуры до —45°С вызывает уменьшение временного сопротивления на растяжение сварного соединения в 2 раза, пластичности — более чем в 2—4 раза. Особенно сильно уменьшается прочность сварных соединений под влиянием физической несплошности. Например, непровар стыкового шва из низкоуглеродистой стали допускается только до 5% от толщины металла, а при сварке легированных сталей — еще меньше. Одиночные поры в количестве не более 5—6 на 1 см2 сечения шва допустимы в сварных соединениях из низкоуглеродистой стали.

Выбор сварочного оборудования, приспособления и инструменты

Рабочим местом при сварке является сварочный пост. Посты подразделяются на стационарные и передвижные.

Стационарные посты - это посты, находящиеся в цехах, преимущественно в сварочных кабинах, в которых свариваются изделия небольших размеров.

В кабине должен стоять источник питания (трансформатор), присоединенный проводом к нему электродержатель, который предназначен для зажима электрода. Ток к электродержателю и изделию проводится по проводам. К вспомогательным инструментам относятся проволочные щетки для зачистки кромок перед сваркой, молоток для удаления шлаковой корки, зубило для вырубания некачественных швов, набор шаблонов для проверки размеров швов, метр, стальная линейка, отвес, угольник, чертилка, мел, а так же ящик для хранения и переноски инструмента.

Трансформатор ТСК-500 с повышенным магнитным рассеянием. Трансформатор имеет две обмотки: первичную и вторичную. Первичная закреплена неподвижно, а вторая подвижная. Каждая из обмоток состоит из двух катушек. Сварочный ток регулируется изменением расстояния между обмотками.

Плавящийся электрод представляет собой металлический стержень из электродной проволки, на поверхность которого нанесен слой покрытия.

Электродные покрытия предназначены для стабилизации горения дуги, защиты расплавленного металла от кислорода и азота воздуха и легирования металла шва. В состав электродных покрытий входят стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие группы компонентов.

Для работы используются электроды типа Э42 марка ВСП-1 и ОМА-2. Эти электроды содержат целлюлозное покрытие. Содержат органические составляющие, образующие защитные газы, в сновном электродную целлюлозу марки ЭЦ. В качестве раскислителей вводятся ферросплавы марганца. Шлакообразующие добавки: рутил, карбонаты, алюмосиликаты и др.

Легирование металла шва осуществляется через проволоку, а так же, введением в состав покрытия металлических порошков и ферросплавов. Эти покрытия образуют на шве тонкий слой шлака.

Электроды с целлюлозными покрытиями удобны для монтажных работ, когда необходимо накладывать швы во всех пространственных положениях. Они хорошо обеспечивают провар корня и формирования обратной стороны шва.

Требования к подготовке детали под сварку

Подготовка деталей под сварку заключается в правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Правку металла выполняют на станках или вручную. Листовой и полосовый металл правят на различных листо-правйльных вальцах. Ручную правку металла, как правило, выполняют на чугунных или стальных правильных плитах ударами кувалды или ручным винтовым прессом. Угловую сталь правят на правильных вальцах (прессах). Двутавры и швеллеры правят на приводных или ручных правильных прессах.

Разметка — это такая операция, которая определяет конфигурацию будущей детали.

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка.

Форма подготовки кромок металла под сварку зависит от толщины листов. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, окалины, влаги и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых, включений, что ведет к снижению прочности и плотности сварного соединения.

Похожие работы

... оксидных пленок выше, чем у алюминия, они проникают внутрь шва через расплавленную ванну. Положение об экспертах I, II, III уровней, квалификаций, их права и обязанности и ответственность ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ слесаря по изготовлению узлов и деталей технологических трубопроводов 2-го разряда 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Настоящая должностная инструкция определяет функциональные обязанности, ...

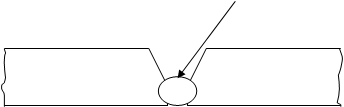

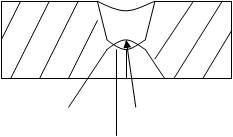

... соединения. Недопустимыми дефектами сварных соединений являются трещины. Подобно непроварам, они служат концентраторами напряжений. Для устранения выявленных трещин в дефектном месте делают выборку металла и проводят ручную подварку. Рис. 2. Виды дефектов в сварных соединениях: а – наплыв; б – непровар; в-поры; г – подрезы; д – трсщины, е – включения Иногда бывает достаточно перед ...

... . Термическую резку (газовая и дуговая резка) применяют для резки тугоплавких металлов листового материала и труб большого диаметра. Механическая обработка. В производстве деталей сварных конструкций металлорежущие станки применяют для выполнения операций сверления отверстий, обработок кромок и поверхностей. Для сверления применяют сверлильные станки, радиальносверлильные, вертикальносверлильные. ...

... приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись ...

0 комментариев