Навигация

Проектирование экономически эффективных изделий из пластмасс

2. Проектирование экономически эффективных изделий из пластмасс

Цель разработки новых или улучшения существующих полимерных изделий состоит в том, чтобы достичь технического совершенства конструкции при условии минимизации издержек производства. Главными задачами, решаемыми на этапе проектирования, являются выбор полимерного материала, выбор технологии изготовления, расчет прочности и проектирование формы.

Высококачественное и рентабельное полимерное изделие может быть изготовлено только при условии полного анализа всех перечисленных этапов проектирования и последовательного их выполнения. Функциональные возможности и рентабельность изделий из полимеров часто вступают в противоречие, поэтому при проектировании необходимо учитывать как технические, так и экономические параметры.

Необходимо помнить, что свойства полимерных материалов не являются неизменными. Они могут изменяться под влиянием окружающей среды, технологии переработки, конструкции изделия и условий эксплуатации. Свойства определяют испытаниями в лабораторных условиях. Образцы для испытаний изготавливают в полированных формах при оптимальных технологических параметрах и испытывают стандартными методами. Однако реальные условия эксплуатации отличаются от приведенных в методиках, так как нельзя предусмотреть все варианты условий эксплуатации. Поэтому, начиная проектирование нового полимерного изделия, необходимо проанализировать и составить перечень технических требований и граничных условий. Его структура имеет вид:

1. Общая информация

1.1. Назначение изделия

1.2. Возможности для модификации и интеграции (увеличение функциональных возможностей)

2. Условия эксплуатации

2.1. Напряжения: тип, продолжительность действия, уровень

- статические, динамические

- кратковременные, долговременные, периодические

- максимальные и минимальные значения

2.2. Температура эксплуатации

- максимальные и минимальные значения

- продолжительность действия

2.3. Окружающая среда при эксплуатации

- воздух – вода – влажность

- химические реагенты

- УФ-облучение

3. Конструктивные требования

3.1. Допуски

3.2. Максимально допустимая деформация

3.3. Сборка – разборка (методы соединения)

3.4. Технические требования и согласования

- официальные нормативные документы

- внутренние документы производителя

3.5. Качество поверхности

- допустимая шероховатость

4. Условия испытаний

Все методы испытаний, которые могут использоваться для определения эксплуатационных показателей и оценки качества изделий из полимерных материалов, должны быть внесены в список технических требований.

5. Себестоимость / рентабельность

5.1. Себестоимость изделия или детали прежней конструкции

5.2. Объем производства

6. Прочее

6.1. Законодательство по охране окружающей среды

6.2. Факторы безопасности охраны труда

6.3. Вся дополнительная информация, необходимая для полного понимания назначения изделия и условий эксплуатации, механических нагрузок, внешних воздействий и возможных нарушений правил пользования, которые изделие должно выдерживать

При разработке изделия от стадии проектирования до промышленного выпуска, как правило, необходимо изготавливать опытные образцы для испытаний и оптимизации изделия. При этом важно обеспечить соответствие метода изготовления прототипа и технологии серийного производства. Опытные образцы, которые будут изготавливаться методом литья под давлением, необходимо изготавливать этим же методом.

Если отсутствует соответствующая форма, иногда для получения прототипов приходится прибегать к механической обработке заготовок. Этот метод, однако, не всегда адекватно отражает характеристики реального изделия по следующим причинам:

- невозможно прогнозировать влияние линии холодного спая на прочность изделия;

- пазы, выполненные методом механической обработки, могут значительно сильнее понизить прочность, чем пазы, полученные формованием из расплава;

- прочность и жесткость листов, изготовленных экструзионным формованием, могут быть выше, чем при литье под давлением из-за более высокой степени ориентации или кристаллизации полимера;

- невозможно исследовать влияние ориентации волокнистого наполнителя.

Например, изготовленные путем механической обработки из экструдированного материала опытный образец пружины выключателя освещения выдерживает 180 тыс. рабочих циклов, тогда как такая же деталь, изготовленная литьем под давлением, разрушилась вследствие усталости материала через 80 тыс. циклов. Причиной разрушения является различная кристаллическая структура полимерного материала в изделии, изготовленном различными методами.

Если испытания в реальных эксплуатационных условиях невозможны, то следует смоделировать такие условия. Однако ценность таких испытаний полностью зависит от совпадения реальных и модельных режимов.

Длительные испытания для оценки долговременного поведения полимерных изделий под нагрузкой или при нагревании часто невозможны или экономически неоправданны. С другой стороны, прогноз длительного поведения материал на основе ускоренных испытаний при более жестких условиях не всегда точен и должен рассматриваться только как ориентировочный. Поведение полимерного материала под нагрузкой при длительных испытаниях может полностью отличаться от поведения при ускоренном испытании.

На основе вышеизложенного можно дать краткие рекомендации, которые, безусловно, необходимо использовать при проектировании изделий из пластмасс:

1. Избегать утолщенных элементов

2. Стремиться к одинаковой толщине стенок

3. Проектировать как можно более тонкие стенки с учетом требуемой прочности

4. Применять ребра жесткости вместо увеличения толщины стенок

5. Предусмотреть закругления углов и кромок

6. Избегать плоских областей

7. Предусмотреть технологические уклоны

8. Избегать пазов

9. Не проектировать изделие с большей точностью, чем требуется

10. Проектировать многофункциональные изделия

11. Использовать экономичные методы сборки

12. Располагать литник на самой толстой стенке

13. При замене металла на полимерный материал необходимо обязательно пересмотреть конструкцию изделия.

Заключение

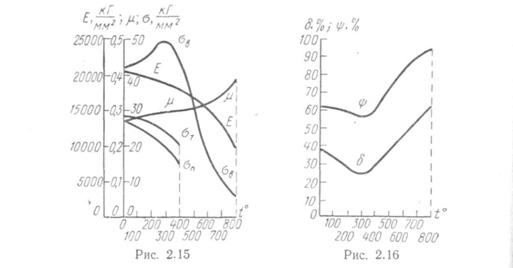

В процессе написания реферата были раскрыты следующие вопросы, касающиеся механических свойств конструкционных пластмасс, а именно:

- зависимость деформационных свойств пластмасс от температуры; - зависимость прочности полимеров от скорости нагружения; - усталостные свойства пластмасс, так же рекомендации касающиеся проектирования экономически эффективных изделий из пластмасс.Литература

1. Альшиц И.Я. и др. Проектирование изделий их пластмасс. – М.: Машиностроение, 1979. – 248 с.

2. Зенкин А.С. и др. Допуски и посадки в машиностроении. К.: Техніка, 1990. –320 с.

3. Штейнберг Б.И. и др. Справочник молодого инженера-конструктора. – К.: Техніка, 1979. – 150 с.

4. Лепетов В.А., Юрцев Л.И. Расчет и конструирование резиновых изделий. М.: Химия, 1987. – 408 с.

Похожие работы

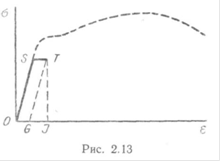

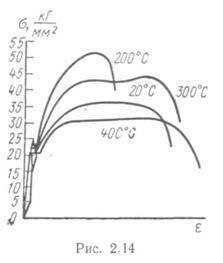

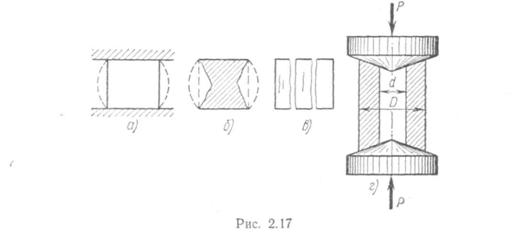

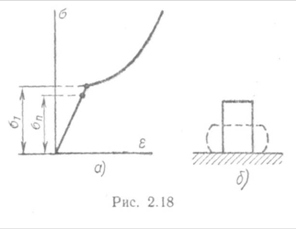

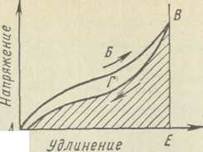

... . Для пластичных материалов пределы текучести при растяжении и при сжатии практически одинаковы, но площадка текучести при сжатии выявлена значительно меньше, чем при растяжении. 4. Механические свойства пластмасс В последние годы в конструкциях получают все большее применение новые материалы на основе природных и синтетических полимеров, так называемые пластмассы или пластики. Пластмассы ...

... ). В общей сложности за выходом ММА следили в течение 25 суток. Полученные результаты представлены в таблице. Миграция метилметакрилата в водную среду после обработки образцов этиловым спиртом Серия Вид обработки Выход ММА за 25 дней, мкг/г базиса 1 Необрабртанные образцы 91+/-2 2 1 сутки в этаноле при 20oC 51+/-1 3 1,5 мин в этаноле при 70oC 67+/-6 4 3 мин в этаноле ...

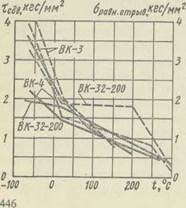

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

... способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al). Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях ...

0 комментариев