Навигация

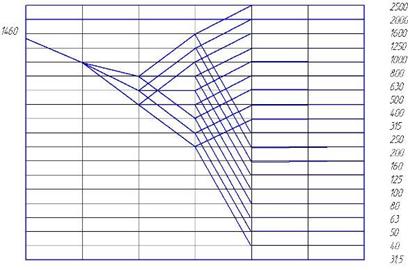

По значению j выбираем стандартный ряд чисел оборотов

3. По значению j выбираем стандартный ряд чисел оборотов.

| 2000 | 1600 | 1250 | 1000 | 800 | 630 | 500 | 400 | 315 |

| 250 | 200 | 160 | 125 | 100 | 80 | 63 | 50 | 40 |

4. На основе имеющихся величин Zn и j выбираем оптимальный структурный вариант привода по формуле:

Zn = p1(x1) x p2(x2) x ... x pn(xn),

где p1, pn – количество различных передач в каждой группе; x1, xn – характеристика группы передач.

18 = 3(1) x 3(3) x 2(9).

Значения x1, x2, xn для j = 1.26 должны удовлетворять условию:

для понижающих передач x1 = 6;

для понижающих передач x2 = 3.

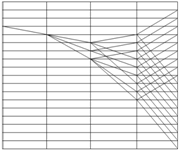

5. По выбранному оптимальному структурному варианту привода строим структурную сетку.

Задаемся частотой вращения электродвигателя nдв = 1460 об/мин и строим структурный график чисел оборотов привода главного движения.

7. Определим передаточное отношение в каждой группе передач по формуле:

i = j±u,

где j – принятый знаменатель ряда чисел оборотов; u – количество интервалов.

in1 = 1000 / 1460 = 0.69;

i1 = j-1 = 1.26-1 = 0.79;

i2 = j-2 = 1.26-2 = 0.63;

i3 = j-3 = 1.26-3 = 0.5;

i4 = j-1 = 1.26-1 = 0.79;

i5 = j-2 = 1.26-2 = 0.63;

i6 = j-5 = 1.26-5 = 0.32;

i7 = j3 = 1.263 = 2;

i8 = j-6 = 1.26-6 = 0.25.

8. Определяем число зубьев передач и диаметры шкивов клиноременной передачи.

Расчет чисел зубьев выполняем по стандартной сумме зубьев:

zвщ = åz / 1+(1/j±u);

zвд = åz – zвш.

Первая группа передач åz = 93:

z1вщ = 93 / 1+1.26 = 41 z1вд = 93 – 41 = 52 i1` = 41 / 52 = 0.788;

z2вщ = 93 / 1+1.262 = 36 z2вд = 93 – 36 = 57 i2` = 36 / 57 = 0.63;

z3вщ = 93 / 1+1.263 = 31 z3вд = 93 – 31 = 62 i3` = 31 /62 = 0.5.

Вторая группа передач åz = 120:

z4вщ = 120 / 1+1/1.26 = 67 z4вд = 120 – 67 = 53 i4` = 67 / 53 = 1.264;

z5вщ = 120 / 1+1.262 = 46 z5вд = 120 – 46 = 74 i5` = 46 / 74 = 0.721;

z6вщ = 120 / 1+1.265 = 29 z6вд = 120 – 29 = 91 i6` = 29 / 91 = 0.318.

Третья группа передач åz = 150:

z7вщ = 150 / 1+1.1.263 = 100 z6вд = 150 – 100 = 50 i6` = 100 / 50 = 2;

z8вщ = 150 / 1+1.266 = 30 z6вд = 150 – 30 = 120 i6` = 30 / 120 = 0.25.

9. Определяем фактические значения частот вращения шпинделя и относительные погрешности:

Dnдоп = ± (1 – nшп. факт / nшп. станд) * 100% £ ± 10(j – 1), %

где Dnдоп – относительная погрешность.

Dnдоп = ± 10 (1.26 – 1) = 2.6 %.

Подставляем значения в формулу фактического значения:

П1ф = 1460 * in1` * i1` * i4` * i7`.

Получаем:

П1ф=1460*0.69*0.79*1.26*2=1991.97DП=1-1991.97/2000*100=0.4%.

Аналогично производим вычисления и с другими значениями, результаты сводим в таблицу.

| Пф1 | 999.954 * i1` * i4` * i7` | 1991.97 | 0.4 % |

| Пф2 | 999.954 * i2` * i4` * i7` | 1592.26 | 0.5 % |

| Пф3 | 999.954 * i3` * i4` * i7` | 1263.94 | 1.1 % |

| Пф4 | 999.954 * i1` * i5` * i7` | 978.65 | 2.1 % |

| Пф5 | 999.954 * i2` * i5` * i7` | 782.424 | 2.2 % |

| Пф6 | 999.954 * i3` * i5` * i7` | 620.97 | 1.4 % |

| Пф7 | 999.954 * i1` * i6` * i7` | 501.1 | 0.2 % |

| Пф8 | 999.954 * i2` * i6` * i7` | 400.66 | 0.3 % |

| Пф9 | 999.954 * i3` * i6` * i7` | 317.98 | 0.9 % |

| Пф10 | 999.954 * i1` * i4` * i8` | 248.9 | 0.2 % |

| Пф11 | 999.954 * i2` * i4` * i8` | 199.07 | 0.2 % |

| Пф12 | 999.954 * i3` * i4` * i8` | 157.99 | 0.3 % |

| Пф13 | 999.954 * i1` * i5` * i8` | 122.33 | 2.1 % |

| Пф14 | 999.954 * i2` * i5` * i8` | 97.8 | 2.2 % |

| Пф15 | 999.954 * i3` * i5` * i8` | 78.6 | 2.4 % |

| Пф16 | 999.954 * i1` * i6` * i8` | 62.6 | 0.5 % |

| Пф17 | 999.954 * i2` * i6` * i8` | 50.08 | 0.1 % |

| Пф18 | 999.954 * i3` * i6` * i8` | 39.8 | 0.4 % |

Таким образом, получаем, на всех ступенях относительную погрешность не превышающую предельно допустимую (2,6%).

Кинематический расчет привода подач со ступенчатым регулированием

Расчет привода подач ведем аналогично расчету привода главного движения.

1. Диапазон регулирования частот вращения определим по формуле:

Rn = Smax / Smin.

Rn = = 1600 / 50 = 32.

2. Знаменатель геометрического ряда частот вращения шпинделя:

tgj = lg Rn / zs – 1.

tgj = lg 32 / 15 – 1= 0.1.

Из приложения 1 выбираем ближайшее стандартное значение для j:

j = 1.26.

3. Определяем ряд подач (мм/мин):

| 1600 | 1269.84 | 1007.81 | 799.84 | 634.80 | 503.81 | 399.84 | 317.33 |

| 251.85 | 199.88 | 158.63 | 125.9 | 99.9 | 79.3 | 62.94 | 50 |

Похожие работы

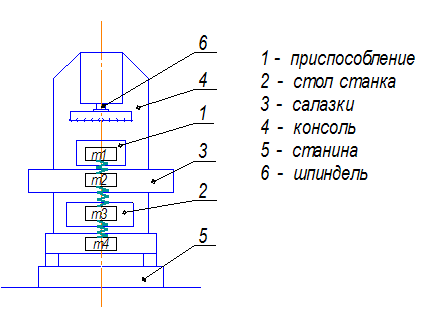

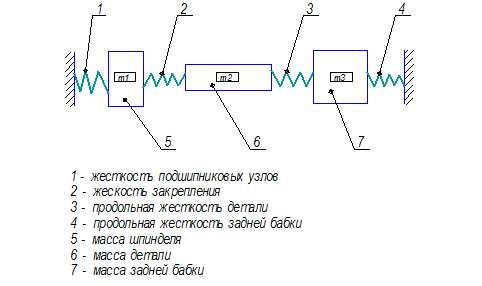

т вертикально-фрезерного станка" Дано: Вертикально-фрезерный станок 675 П 1 2 3 4 Кj, Н/м 8,5*107 2,6*107 3,2*107 4,9*107 mj, кг 150 510 270 1060 Найти: Собственные частоты элементов станка и резонансные амплитуды. Решение: Расчет собственных колебаний элементов станка. Собственные частоты находятся из решения динамической матрицы: [А] ...

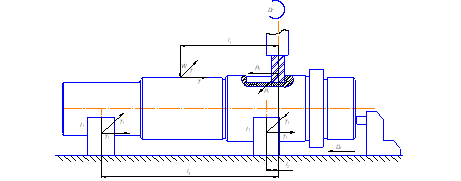

... колесо-рейка). Приводы должны обеспечивать широкий диапазон режимов обработки, максимальную производительность, высокую точность позиционирования исполнительных органов. Анализируя существующую гамму вертикально фрезерных станков, приходим к выводу, что целесообразно применить традиционную схему цепи подач со ступенчатым регулированием режимов обработки. Вращение от электродвигателя передаётся ...

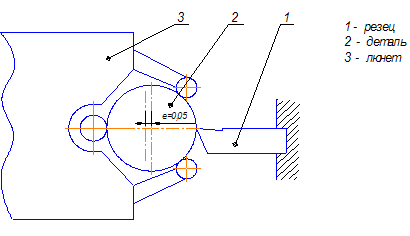

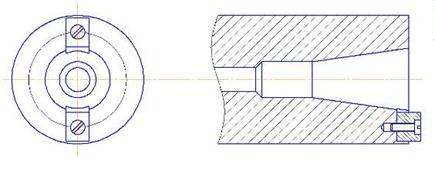

... . Фрезерование шпоночной фрезой обеспечивает получение более точного паза; при переточке по торцовым зубьям диаметр фрезы практически не изменяется. Фрезерование цилиндрических зубчатых колес на вертикально-фрезерных станках осуществляется пальцевой фрезой (рис 2.10). Сложно-профильные поверхности могут включать в себя выпуклые, вогнутые и прямолинейные участки. Причем в качестве инструмента ...

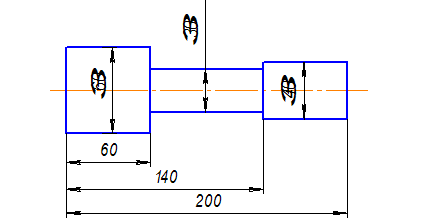

... полость гидроцилиндра, толкатель отходит назад, тянет за собой прихват и отжимает вал. Заключение В результате проделанной работы нами разработано приспособление для обработки шпоночных пазов на вертикально - фрезерном станке 6Р12. Простота конструкции, использование типовых и стандартных деталей и узлов существенно облегчает изготовление приспособление, а использование гидравлического ...

0 комментариев