Навигация

Производство шлакопортландцемента мокрым способом

Введение

Цементами называют искусственные, порошкообразные вяжущие материалы, которые при взаимодействии с водой, с водными растворами солей или другими жидкостями образовывают пластичную массу, которая со временем затвердевает и превращается в прочное камневидное тело – цементный камень.

Первым природным вяжущим была глина. Глина и жирная земля после смешивания с водой и высыхания приобретали некоторую прочность. Однако в виду низких потребительских качеств данных материалов (с использованием глины возводились постройки, не требующие значительной прочности) – люди занимались поиском более совершенных вяжущих.

Известь является древнейшим искусственным минеральным вяжущим веществом после гипса, есть сведения, что египтяне использовали смешанные известково-гипсовые растворы при строительстве пирамид. Однако гипс долгое время не терял своих позиций – вследствии меньшей энергоёмкости при производстве, в том же Египте топливо было чрезвычайно дефицитным.

Впервые широко известь стала применяться в Греции для облицовочных работ и в гидротехнических сооружениях

Римляне развили строительное искусство, оставив после себя знаменитые памятники древнего мира. Римляне так же составили первые рекомендации по изготовлению и применению известковых растворов.

В Англии в 1796 году Джеймсом Паркером было получено гидравлическое вяжущее вещество – романцемент – измельченный продукт обжига природных мергелей. Примерно до середины XIX века романцемент был основным вяжущим веществом, применяемым в гидротехническом строительстве.

В Росси изобретателеп цемента считается военный инженер Егор Челиев. В 1822 г. в Петербурге вышла книга Е.Г. Челиева «Трактат об искусстве приготовлять хорошие строительные растворы», а в 1825 году книга «Полное наставление, как приготовлять дешевый и лучший мергель или цемент, весьма прочный для подводных строений».

В 1824 году Джозеф Aспдин, британский каменщик, получил патент на «Усовершенствованный способ производства искусственного камня», который он создал на собственной кухне. Aспдин назвал полученный продукт – портландцементом, потому что при производстве он использовал камни с карьера, который находился на острове Портланд.

Среди строительных материалов цементу принадлежит ведущее место. В современной строительной практике цемент применяют для изготовления монолитного и сборного бетона, железобетона, асбестоцементных изделий, строительных растворов, многих других искусственных материалов, скрепления отдельных элементов (деталей) сооружений, и др. Цемент и получаемые на его основе прогрессивные строительные материалы успешно заменяют в строительстве дефицитную древесину, кирпич, известь и другие традиционные материалы. Наша страна занимает ведущее место в мире по производству цемента, строительной извести, сборного железобетона, листовых асбестоцементных изделий и труб, оконного стекла.

Для получения портландцемента с заданными специальными свойствами используют следующие основные меры:

1) регулирование минерального состава и структуры цементного клинкера, оказывающего решающее влияние на все строительно-технические свойства цемента;

2) введение минеральных и органических добавок позволяющих направленно изменять свойства вяжущего, экономить клинкер, уменьшать расход цемента в бетоне;

3) оптимизацию тонкости помола и зернового состава цемента, влияющих на скорость твердения, активность, тепловыделение и другие свойства цемента.

1. Расчет состава сырьевой шихты и клинкера

Химический состав исходного материала, %

| Компонент | Естеств. влажность | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | Ппп | Сумма |

| Известняк | 13,4 | 7,57 | 1,94 | 1,14 | 47,41 | 1,68 | 0,58 | 39,03 | 99,35 |

| Глина | 20,1 | 49,74 | 15,08 | 4,55 | 10,14 | 3,89 | 0,28 | 12,78 | 96,46 |

k1 =100/99,35=1,0065;

k2 =100/96,46=1,0367

nизв= SiO2/ (Al2O3+ Fe2O3)= 7,57/ (1,94+1,14)= 2,46

nглина= SiO2/ (Al2O3+ Fe2O3) =49,74/ (15,08+4,55)= 2,53

ризв= Al2O3/ Fe2O3 =1,94/1,14= 1,7

рглина= Al2O3/ Fe2O3= 15,08/4,55= 3,31

Перерасчет сырьевой смеси на 100%

| Компонент | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | Ппп | Сумма |

| Известняк | 7,62 | 1,95 | 1,15 | 47,72 | 1,69 | 0,58 | 39,28 | 100,00 |

| Глина | 51,56 | 15,63 | 4,72 | 10,51 | 4,03 | 0,29 | 13,25 | 100,00 |

Определяем соотношение между двумя сырьевыми компонентами, задаваясь величиной КН:

2,8*S2*KH+1,65*A2+0,35*F2-C2 2,8*51,56 *0,86+1,65*15,63+0,35*4,72–10,51

![]()

![]() C1-2,8*S1*KH – 1,65*A1-0,35*F1 47,72–2,8*7,62*0,86–1,65*1,95–0,35*1,15

C1-2,8*S1*KH – 1,65*A1-0,35*F1 47,72–2,8*7,62*0,86–1,65*1,95–0,35*1,15

|

![]() 5,48-х%

6,48

5,48-х%

6,48

Глина: 100% – 84,56% = 15,44%

| Известняк | Глина | |

| В долях | 1 | 5,48 |

| В процентах | 84,56 | 15,44 |

Химический состав сырьевой смеси и клинкера

| Компонент | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | Ппп | Сумма |

| Известняк, 84,56 вес. ч. | 6,44 | 1,65 | 0,97 | 40,35 | 1,43 | 0,49 | 33,23 | 84,56 |

| Глина, 15,44 вес. ч. | 7,96 | 2,41 | 0,73 | 1,62 | 0,63 | 0,04 | 2,05 | 15,44 |

| Состав сырьевой смеси, % | 14,4 | 4,06 | 1,7 | 41,97 | 2,06 | 0,53 | 35,27 | 100,00 |

| Состав клинкера, % | 22,25 | 6,27 | 2,63 | 64,84 | 3,18 | 0,82 | - | 100,00 |

Z= 100/ (100 – п.п.п)= 100/ (100–35,27)= 1,54487

Коэффициент насыщения

|

|

|

![]()

![]() 2,8*SiO2 2,8*22,25

2,8*SiO2 2,8*22,25

Силикатный модуль

|

|

|

![]()

![]() Al2O3+ Fe2O3 6,27+2,63

Al2O3+ Fe2O3 6,27+2,63

Глиноземный модуль

|

|

|

![]()

![]() Fe2O3 2,63

Fe2O3 2,63

2. Виды портландцемента

Портландцемент

Портландцемент и его разновидности являются основными вяжущими веществами в строительстве. Портландцементом называют гидравлическое вяжущее вещество, получаемое тонким помолом портландцемнтного клинкера с гипсом, а также со специальными добавками.

Порталандцементный клинкер – продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых материалов (мергеля, доменного шлака и прочие). При обжиге обеспечивается преимущественное содержание в клинкере высокоосновных силикатов кальция. Для регулирования сроков схватывания портландцемента в клинкер при помоле добавляют двуводный гипс в количестве 1,5–3,5% (по массе цемента в пересчете на SO3).

По составу различают: портландцемент без добавок; портландцемент с минеральными добавками; шлакопортландцемент и другие.

Белый портландцемент

Обыкновенный портландцемент имеет зеленовато-серый цвет из-за относительно высокого содержания в нем окрашивающих окислов: окиси железа и окиси марганца. Клинкер же, не содержащий этих окислов или содержащий их в незначительном количестве имеет белый цвет. Это достигается применением соответствующего сырья – белых частиц глин, каолинов и известняков с минимальным содержанием указанных окислов.

Белый портландцемент в отличие от обыкновенного имеет повышенный силикатный модуль (3,0–3,8) и высокий глиноземистый модуль (10 и более), а коэффициент насыщения низкий – 0,80–0,87. Обжиг клинкера белого портландцемента производится при более высокой температуре 1600–1650 0С, в связи с чем производительность печей снижается, а стоимость цемента увеличивается. Белый портландцемент делится на марки 300,400 и 500, а по степени белизны подразделяется на три сорта: высший, БЦ-1 и БЦ-2. Остальные свойства как у обычного портландцемента.

Цветной портландцемент

Цветной портландцемент изготовляют совместным тонким измельчением белого маложелезистого или цветного клинкера, активной минеральной добавки (белого диатомита), красящей добавки (пигмента) и гипса. Цветные клинкеры получают, вводя в сырьевые смеси минеральные красители: мумию или сурик (красный пигмент), умбру (коричневый), охру (желтый), окись хрома (зеленый), сажу (черный), ультрамарин (синий). Красящие пигменты для цветных цементов должны обладать большой красящей способностью, высокой стойкостью к щелочам (в частности, к Са(ОН)2, образующемуся при твердении цемента), солнечному свету и атмосферным воздействиям, не должны содержать вредных примесей и растворимых солей.

Сульфатостойкие портландцементы

Такие портландцементы изготовляют на основе клинкера нормированного минерального состава и применяют для изготовления бетонных и железобетонных конструкций, обладающих коррозионной стойкостью при воздействии сред, агрессивных по содержанию в них сульфатов.

Одним из основных путей получения сульфатостойкого цемента является уменьшение содержания в клинкере трехкальциевого алюмината не < 5%. По вещественному составу эти цементы подразделяют на следующие виды: сульфатостойкий портландцемент марки 400, сульфатостойкий портландцемент с минеральными добавками марок 400 и 500, сульфатостойкий шлакопортландцемент марок 300 и 400

Сульфатостойкий портландцемент предназначается для изготовления бетонов, подвергающихся действию сульфатной коррозии и для бетонов повышенной морозостойкости.

Пуццолановый портландцемент

Пуццолановый цемент собирательное название группы цементов в состав которых входит не менее 20% активных минеральных добавок.

В современном строительстве основной вид пуццоланового цемента – пуццолановый портландцемент получаемый совместным помолом портландцементного клинкера (60–80%) активной минеральной добавки (20–40%) и небольшого количества гипса. От обычного портландцемента он отличается повышенной коррозионной стойкостью (особенно в мягких и сульфатных водах) меньшей скоростью твердения и пониженной морозостойкостью. Пуццолановый цемент применяют в основном для получения бетонов используемых в подводных и подземных сооружениях.

Пластифицированный портландцемент

Пластифицированный портландцемент изготовляют путем введения при помоле клинкера около 0,15–0,25% сульфитно-дрожжевой бражки (в расчете на сухое вещество). Оптимальное содержание добавки для данного цемента устанавливается опытным путем и зависит от минералогического состава клинкера, тонкости помола цемента и содержания в нем гидравлических добавок. Он отличается от обычного портландцемента способностью придавать растворным и бетонным смесям повышенную подвижность.

Пластифицирующий эффект используется для уменьшения водоцементного отношения и повышения плотности, морозостойкости и водонепроницаемости бетона. Если же сохранить В/Ц, то можно снизить расход цемента (примерно на 10–15%) без ухудшения качества бетона.

Пластифицированные портландцементы рекомендуются для бетонных и железобетонных конструкций и сооружений, подвергающихся систематическому замерзанию и оттаиванию или увлажнению в пресной воде и высыханию.

Гидрофобный портландцемент

Гидрофобный портландцемент изготовляют, вводя в мельницу при помоле клинкера 0,1–0,2% мылонафта, асидола, синтетических жирных кислот, их кубовых остатков и других гидрофобизующих добавок. Эти вещества, адсорбируясь на частицах цемента, понижают его гигроскопичность, поэтому гидрофобный цемент при хранении даже в очень влажных условиях не портится, т.е. не комкуется и сохраняет свою активность. В связи с этим гидрофобные портландцементы рекомендуется поставлять в районы с высокой влажностью воздуха, а также в тех случаях, когда неизбежно длительное хранение цемента.

При изготовлении бетонных смесей, когда происходит смешивание гидрофобного цемента с заполнителями и водой, целостность адсорбционных пленок на частицах цемента нарушается, и он нормально реагирует с водой. Гидрофобизующие вещества, введенные при помоле клинкера, действуют и как пластификаторы, т.е. пластифицируют бетонные смеси. Такие вещества сохраняются в отвердевших материалах, существенно повышая их водо- и морозостойкость и увеличивая сопротивляемость агрессивным воздействиям среды.

Тампонажный портландцемент

Тампонажный портландцемент изготовляют измельчением клинкера, гипса и добавок. Он предназначен для цементирования нефтяных и газовых скважин. Цемент для холодных скважин испытывают при температуре 22±2 °С, для горячих скважин – при 75±3 °С. Предусматривается выпуск специальных разновидностей тампонажного портландцемента: утяжеленного, песчанистого, солестойкого низкогигроскопичного.

Быстротвердеющий портландцемент

Быстротвердеющий портландцемент (БТЦ) отличается от обычного более быстрым нарастанием прочности: через 3 суток твердения его прочность на сжатие не менее 25 – 28 МПа, т.е. более половины его марочной 28-суточной прочности (40 и 50 МПа). БТЦ получают совместным тонким измельчением специального портландцементного клинкера и гипса. При помоле допускается введение не более 10% активных минеральных добавок осадочного происхождения и не более 15% доменных и электротермофосфорных гранулированных шлаков, глиежей.

В настоящее время БТЦ – основной вид вяжущего для изготовления сборного железобетона. Применение БТЦ в заводском производстве железобетонных конструкций позволяет снизить расход цемента в бетоне на 10 – 15%, ускорить тепловую обработку при меньших энергозатратах, увеличить оборот металлических форм и тем самым сэкономить металл.

Разновидностью быстротвердеющего портландцемента является особо быстротвердеющий портландцемент (ОБТЦ). Получают ОБТЦ так же, как и БТЦ Особо быстротвердеющий портландцемент марки 600 должен в односуточном возрасте иметь предел прочности при сжатии 20–25 МПа, а в трехсуточном – 30–35 МПа.

Шлакопортландцемент – гидравлическое вяжущее вещество, получаемое путем тонкого измельчения портландцементного клинкера совместно с гранулированным доменным и электротермофосфорным шлаком, а также с двуводным гипсом. Для получения быстротвердеющего шлакопортландцемента порошок портландцемента иногда размалывают с гранулированным шлаком. Шлака в шлакопортландцементе должно быть не менее 21% и не более 80% по массе (ГОСТ 10178 -85). Гипс вводят в шлакопортландцемент для регулирования сроков схватывания, а также в качестве активизатора твердения шлака.

По своим физико–механическим свойствам шлакопортландцемент близок к обычному портландцементу, но выгодно отличается от него более низкой стоимостью. При прочих равных условиях стоимость его на 10 – 15% ниже стоимости портландцемента.

Схематически твердение шлакопортландцемента можно себе представить как результат ряда процессов, протекающих одновременно, а именно:

гидролиза и гидратации клинкерных минералов;

взаимодействие гидрата окиси кальция с глиноземом и кремнеземом, находящимися в шлаковом стекле, с образованием гидросиликатов, гидроалюминатов, а также гидросиликоалюминатов кальция;

взаимодействие трехкальциевого гидроалюмината кальция клинкера с сульфатом кальция с образованием гидросульфоалюмината кальция.

Шлакопортландцемент твердеет несколько медленнее, чем портландцемент, в особенности при пониженных положительных температурах. Это объясняется значительным содержанием шлака. Однако при тончайшем помоле, в особенности двухступенчатом, и содержании шлака около 30–35% скорость твердения шлакопортландцемента такая же.

B зависимости от прочности на сжатие шлакопортландцемент выпускают четырех марок: 300, 400, 500 и 600.

Вследствие меньшего содержания гидрата окиси кальция продукты гидрации шлакопортландцемента более устойчивы, что обусловливает повышенные солестойкость и водостойкость.

По морозостойкости шлакопортландцемент уступает портландцементу в различной степени в зависимости от содержания в нем шлака и химико-минералогического состава исходного клинкера.

Шлакопортландцемент характеризуется пониженным или умеренным тепловыделением при твердении, а также меньшими объемными деформациями в растворе и бетоне – усадкой (на воздухе) и набуханием (в воде).

Строительно-технические свойства шлакопортландцемента обусловливают и области его практического применения – те же, что и портландцемента аналогичных марок. Его целесообразно использовать для производства монолитных и сборных железобетонных конструкций и деталей, в особенности с применением тепловлажностной обработки, а также для изготовления строительных растворов. Шлакопортландцемент предназначен в основном для бетонных и железобетонных наземных, а также подземных и подводных конструкций, подвергающихся воздействию пресных, а также минерализированных вод с учетом норм агрессивности воды – среды.

Вследствие пониженного тепловыделения при твердении и малой усадки шлакопортландцемента его можно весьма эффективно применять для внутримассивного бетона гидротехнических сооружений. В силу пониженной морозостойкости шлакопортландцемента его нельзя применять для бетонных и железобетонных конструкций, подвергающихся систематическому попеременному замораживанию и оттаиванию или увлажнению и высыханию.

Для бетона дорожных и аэродромных покрытий, железобетонных напорных и безнапорных труб, железобетонных шпал, мостовых конструкций, стоек опор высоковольтных линий электропередач, контактной сети железнодорожного транспорта и освещения следует поставлять цемент, изготовляемый на основе клинкера нормированного состава с содержанием трехкальциевого алюмината (С3А) в количестве не более 8% по массе.

Начало схватывания портландцемента для бетона дорожных и аэродромных покрытий должно наступать не ранее 2 ч, портландцемента для труб – не ранее 2 ч 15 мин от начала затворения цемента. Удельная поверхность должна быть не менее 280 м2/кг.

Похожие работы

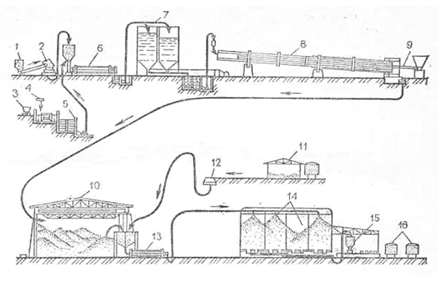

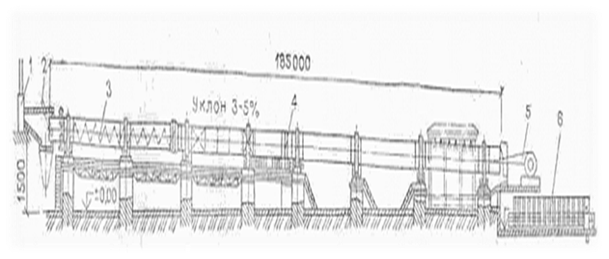

... персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. Сырьё. Для производства портландцемента в качестве сырьевых материалов применяют главным образом карбонатные и глинистые породы, а так же другие природные виды сырья ...

... работающих с декарбонизатором, удельная производительность увеличивается в двое и более при практически одинаковом расходе топлива (3200 – 3300 кДжкг клинкера). Как уже указывалось сырьевую муку при сухом способе производства можно обжигать во вращающихся печах, работающих в сочетании с конвейерными кольцинаторами, а так же в шахтных печах. В том и в другом случаях муку до поступления на обжиг ...

... деформаций. Вся продукция шлакопереработки экономически выгодна. 3. Доменные гранулированные шлаки Доменные гранулированные шлаки – основной вид сырья при производстве шлаковых цементов. Их получают в качестве побочного продукта при выплавке чугуна из железной руды в доменной печи. Так же как и чугун их выпускают из печи в расплавленном состоянии, причем на 1 т чугуна получается 0,6 – 0,7 т ...

... распространение в строительстве мостов и трубопроводов, а также в новых технологиях по защите бетона, металлов от коррозии. Применение конструкций с высокими теплоизоляционными свойствами в строительстве односемейных домов существенно (на 40-50%) повысит их энергоэкономичность. Будет возрастать доля строительных материалов, изготовленных на основе применения вторичных сырьевых ресурсов и отходов. ...

0 комментариев