Навигация

Розрахунок шпилькових з’єднань

4.7 Розрахунок шпилькових з’єднань

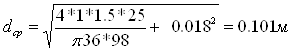

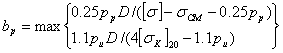

Осьова сила на кришку (верхня) теплообмінника становить 25 МН (див.п4.4). Розрахунковий діаметр стержня шпильки обчислюють за формулою , де враховується додаткові напруження , виникаючі від крутячого моменту при затяжці:

, (4.36)

, (4.36)

Де ![]() -коефіцієнт ,враховуючий тангенціальне напруження , для двоконусного обтюратора ,

-коефіцієнт ,враховуючий тангенціальне напруження , для двоконусного обтюратора ,![]() =1;

=1;

![]() - коефіцієнт враховуючий нерівномірність розподілу навантаження між шпильками , для ручної затяжки

- коефіцієнт враховуючий нерівномірність розподілу навантаження між шпильками , для ручної затяжки ![]() =1.5

=1.5

![]() -кількість шпильок з даного ряду чисел :6 8 10 12 16 20 24 32 36 40 44 48

-кількість шпильок з даного ряду чисел :6 8 10 12 16 20 24 32 36 40 44 48

![]() - допустиме напруження металу для стальних болтів та шпильок при 200оС (для 12Х18Н10Т- 98 МПа) (2, стор93).

- допустиме напруження металу для стальних болтів та шпильок при 200оС (для 12Х18Н10Т- 98 МПа) (2, стор93).

![]() -отвір в шпильці , для шпильок до М85Х6 -12мм , з різьбою більше М85Х6 -18мм.

-отвір в шпильці , для шпильок до М85Х6 -12мм , з різьбою більше М85Х6 -18мм.

Кількість шпильок -36.

З таблиці 2.5 (2. стор 148):

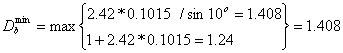

dc =101.5мм

dр=110мм

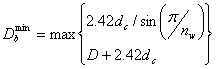

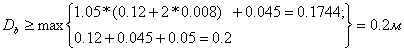

діаметр болтової окружності , мінімально необхідний з умови розміщення шпильок:

(4.37)

(4.37)

м

м

Розрахунок довжини різьби гнізда корпусу проводимо за формулою:

L=1.5dp

L=1.5* 110=165 мм , приймаємо глубину гнізда 175 мм , крок різьби 6мм.

Такі ж шпильки і в такому розташуванні застосуємо для верхнього зрізу нижчої кришки .

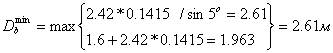

Розрахуємо шпильки для нижчого краю нижчої кришки:

![]() З таблиці 2.5 (2 стор 148) :

З таблиці 2.5 (2 стор 148) :

dc =141.5мм

dр=150мм

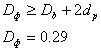

Діаметр болтової окружності , мінімально необхідний з умови розміщення шпильок:

Розрахунок довжини різьби гнізда корпусу проводимо за формулою:

L=1.5dp

L=1.5* 150=225 мм ,

приймаємо глубину гнізда 235 мм , крок різьби 6мм.

4.8 Розрахунок фланців

Фланці для подібних апаратів виконують кованими , і з’єднуються з корпусом зварюванням. Діаметр вхідного і вихідного фланців 120мм . Для цього зєднання застосуємо плоску алюмінієву прокладку , ширина якої обчислюється за формулою:

(4.38)

(4.38)

Де ![]() -напруження для зімяття алюмінієвої прокладки.

-напруження для зімяття алюмінієвої прокладки.

![]() мм

мм

Приймемо 8мм. Fсм=0.115МН . Діаметр окружності центів шпильок для затворів з плоскою металічною прокладкою :

(4.39)

(4.39)

а>0.5dp

![]()

Приймаємо 36.5мм , dр=45мм , L =68мм:

Зовнішній діаметр фланця :

Висоти циліндричної частини фланця Н3 і Н4 при куту конусності 45о :

Н4 =L+0.75dp=68+0.75*45=102мм

Н3=sp=0.5D(β-1)=0.5*0.12*(![]() м .

м .

Приймаємо 18мм.

4.9 Розрахунок опор

Кріплення теплообмінника

Вага теплообмінника складає :

6 000*9.8=0.0588 МН

При коефіцієнті міцності зварних швів 0.8 , та запасі міцності 1.1 отримуємо площу шва :

0.0588/(0.8*130/1.1)=0.000622м2

При ширині шва 1 см його довжина складає 63 см. , тобто одна трубна решітка буде кріпитись 32 сантиметрами зварного зєднання . Каталізаторнна коробка матиме в якості опори юбочну циліндричну з товщиною стінки , рівну товщині самої коробки--36мм. Для осьової стійкості каталізаторної коробки застосуємо 6 опор , аналогічних в п.4.5, на рівні нижного краю першого шару каталізатору . Маса колони в сборі становить (приблизно ) до: М=Моб1 +Моб2+Мтепл+Мкат кор. і катал=181.3т+72 т +6т+100т=360т F=360000*9.8=3.528МН Для нижньої опори всієї колони синтезу знову ж таки застосуємо циліндричну опору з товщиною стінки , рівній товщині обичайки колони -250мм. Проведемо перевірку:

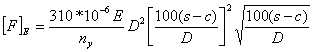

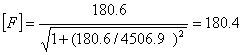

Допускаєма осьова сжимаюча сила:

![]() (4.26)

(4.26)

![]() МН

МН

Допустиме осьове сжимаюче зусилля з умови стійкості в межах пружності:

(4.27)

(4.27)

![]() МН

МН

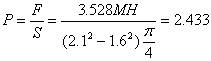

Осьова сжимаюча сила визначається за формулою:

(4.28)

(4.28)

МН

МН ![]() <1,

<1,

отже умова виконується, приймаємо товщину стінки 250мм.

Для кращої вертикальної стійкості в залежності від обстановки на підприємстві рекомендується встановити додаткові підпори.

Реакція на фундамент :

МПа

МПа

Отже в якості матеріалу фундаменту доцільно використати Ж/Б конструкції

5. Вибір допоміжного обладнання

Для регулювання байпасу та підтримання температури входу в шар каталізатора застосуємо регулятори , працюючі без допоміжних джерел енергії. Для регулювання температури чудово підходить регулятор температури РТ призначений для автоматичного контролю заданої температури рідких та газоподібних середовищ із зворотнім клапаном РТ-50 в специфікації - температура регулюючого середовища та зовнішнього до 530оС (на замовлення ) .

Виробник : Сафоновський завод «Теплоконтроль»

Необхідна кількість приладів 6 шт.

Заключення

Апарат (колона ) синтезу аміаку , розроблена в даному курсовому проекту, має наступні якості на відміну від тих що застосовуються в промисловості:

- порівняно меншу металозатратність через менший діаметр апарату , а також більшу корозійну та теплову стійкість;

- більший гідравлічний опір внаслідок товщих (високих ) шарів каталізатору , і відповідно відсутня можливість використання дрібного (діаметром зерен менше 5 мм ) зерна каталізатору.

Теплобмінник стандартизований , що здешевлює конструкцію . Колона розрахована на роботу з циркуляційним компрессором з перепадом тиску до 3 МПа та відповідає всім вимогам щодо транспортування залізницею по вазі і розмірам ( в розібраному вигляді) .

Література

1. Расчеты по технологи неорганических веществ : Учебное пособие/ Дыбина, Соловьева , Вишняк ; Под ред. Дыбиной.- М.:Высшая школа , 1967-522с.

2. Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи : учебное пособие для студентов втузов/ М.Ф.Михалев-Л.Машиностроение ,1984-301с.

3. Примеры и задачи по курсу процессов и аппаратов химической технологии . Учебное пособие для втузов/Под редакцией П.Г.Романкова 10-е изд.-Л.Химия, 1987-576с.

4. Процессы и аппараты химической технологии. /А.Г.Касаткин 7-е изд.-М.Химия, 1961-816с.

5. Технология неорганических веществ и минеральных удобрений: Учебник для техникумов./Мельников Е.В., Салтанова В.П. и др-М.:Химия , 1983-432с.

6. Основные процессы и аппараты химической технологии: Пособие по проэктированию/ Под ред. Ю.И.Дытнерского 2-е изд.-М.:Химия, 1991-496с

0 комментариев