Навигация

Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

4.1 Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

Таблица 2

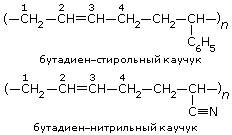

Под действием BF3 или Н2 [SnCl6] при 160-180 °С бутадиен-стирольные каучуки изомеризуются. При обработке в растворе серной кислотой (180°С) они циклизуются. Гидрохлорирование каучуков при 70-100°С и повышенном давлении сопровождается их деструкцией. При действии л-толуолсульфонилгидразида на раствор бутадиен-стирольного каучука в диметиловом эфире диэтиленгликоля (диглиме) происходит исчерпывающее гидрирование двойных связей.

Окисление бутадиен-стирольных каучуков приводит к глубоким структурным изменениям, сопровождающимся ухудшением их свойств. Для стабилизации каучуков в условиях хранения и переработки применяют обычные антиоксиданты, напр. N-фенил-2-нафтиламин, его смесь с N,N'-дифенил-1,4-фенилендиамином, три(n-ионилфенил)фосфит (обычно не более 2 мас. ч. на 100 мас. ч. каучука).

Получение каучуков, их модификации. Бутадиен-стирольные каучуки синтезируют по непрерывной схеме в батарее последовательно соединенных реакторов (мономеры и др. компоненты реакционной смеси подают в первый реактор). Эмульсионные каучуки получают радикальной сополимеризацией при 5 или 50°С (соотв. низкотемпературные, или "холодные", и высокотемпературные, или "горячие", каучуки). При синтезе "горячих" каучуков инициатором служит K2S2O8, при синтезе "холодных" - окислительно-восстановительная система, например - содержащая гидропероксид циклогексилизопропилбензола, соль Fe2+, этилендиаминтетраацетат Na (трилон Б), Na-соль формальдегидсульфокислоты (ронгалит). В кач-ве эмульгатора применяют мыла высших жирных кислот или кислот канифоли. Молярную массу сополимеров регулируют при помощи меркаптанов, например - трет-додецилмеркаптана. Степень превращения мономеров обычно 60-70%, продолжительность процесса 10-12 ч. После обрыва полимеризации (для этого используют диметилдитиокарбамат Na), отгонки непрореагировавших мономеров и введения в латекс водной дисперсии стабилизатора каучук коагулируют, промывают водой и сушат. Товарные формы бутадиен-стирольных каучуков - брикеты и смотанная в рулоны лента.

При синтезе бутадиен-стирольных каучуков в растворе в реактор подают смесь мономеров, углеводородного растворителя (тщательно очищенных от следов влаги и кислорода) и катализатора - обычно комплекса LiAlk с электронодонорным соединением. После окончания полимеризации, дезактивации катализатора, введения раствора стабилизатора и отгонки растворителя с водяным паром полученную крошку каучука сушат и прессуют.

Эмульсионные бутадиен-стирольные каучуки содержат до 8-9% некаучуковых веществ, главным образом органических кислот. Количество примесей в каучуках, синтезированных в растворе, намного меньше. На основе низкотемпературных сополимеров получают масло-, саже- и сажемаслонаполненные каучуки. Наполнители вводят в латекс (после обрыва полимеризации и отгонки непрореагировавших мономеров) с целью облегчения последовательной переработки каучука и улучшения технологических характеристик резиновых смесей (см. также Наполненные каучуки).

Технологические характеристики каучуков. Резиновые смеси. Вязкость по Муни (100 °С) большинства типов бутадиен-стирольных каучуков составляет 40-60; за рубежом вырабатывают спец. эмульсионные каучуки С вязкостью по Муни 25-35 и 100-130 (соотв. "мягкие" и "жесткие"). Перерабатывают бутадиен-стирольные каучуки на обычном оборудовании резиновых заводов (вальцах, смесителях, каландрах, экструдерах). Изделия вулканизуют при 140-180°С в прессах, котлах, спец. агрегатах. Технологические свойства каучуков улучшаются с повышением содержания в них стирольных звеньев. Наиболее легко перерабатываются низкотемпературные эмульсионные каучуки, наиболее трудно - синтезируемые в растворе. "Жесткие" каучуки в случае необходимости подвергают термоокислительной пластикации при 130-140 °С.

Бутадиен-стирольные каучуки технологически совместимы с др. каучуками - натуральным, синтетическим изопреновым, бутадиеновым, бутилкаучуком и др. Для улучшения клейкости резиновых смесей бутадиен-стирольные каучуки совмещают, напр., с феноло-формальд. или инден-кумароновыми смолами, для повышения стойкости вулканизатов к действию растворителей - с бутадиен-нитрильными, хлоропреновыми или полисульфидными каучуками.

Основной вулканизующий агент для бутадиен-стирольных каучуков - сера; при получении резин с улучшенной теплостойкостью применяют тетраметилтиурамдисульфид или органические пероксиды. Ускорителями серной вулканизации служат ди (2-бензотиазолил) ди-сульфид, N-циклогексилбензотиазол-2-сульфенамид (сульфенамид Ц) и др. В качестве наполнителей резиновых смесей используют техн. углерод (чаще активный), а также мел, каолин и др.; количество этих ингредиентов может достигать 100-150 массовых частей на 100 массовых частей каучука.

Свойства вулканизатов. Резины на основе бутадиен-стирольных каучуков, содержащие активные наполнители, характеризуются достаточно высокими прочностными свойствами, износостойкостью и эластичностью (см. табл. 2). Вулканизаты низкотемпературных эмульсионных каучуков превосходят по прочностным свойствам вулканизаты высокотемпературных. Резины из бутадиен-стирольного каучука, синтезированного в растворе, обладают несколько лучшей морозостойкостью, эластичностью и износостойкостью и меньшим теплообразованием, чем резины из эмульсионных каучуков. С увеличением содержания в макромолекуле каучука стирольных звеньев возрастают прочность при растяжении и сопротивление раздиру, но ухудшаются эластичность и морозостойкость резин.

В настоящее время основное количество бутадиен-стирольного каучука выпускается при температуре полимеризации 50С («холодные каучуки»), меньше при температуре полимеризации 500С («горячие каучуки»).

Каучуки низкой температурной полимеризации характеризуются более высокой молекулярной массой, меньшим содержанием низкомолекулярных фракций, лучшими технологическими свойствами, хорошей совместимостью с другими каучуками.

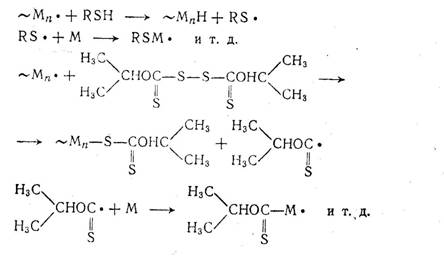

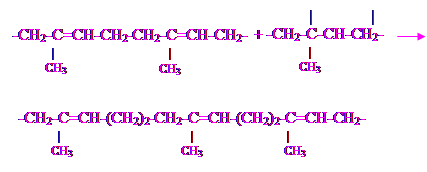

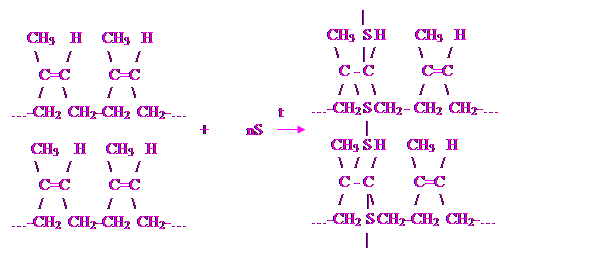

С целью регулирования молекулярной массы каучука и улучшения технологических свойств в полимеризационную систему вводят специальные вещества – регуляторы, являющиеся агентами передачи цепи. При этом регулятор не должен замедлять полимеризацию и ухудшать качество каучука. Этим требованиям в определённой степени отвечает широко применяемая на практике смесь трет-алкилмеркаптанов с числом углеродных атомов 12-16 и диизопропилксантоггендисульфид (дипроксид). Схемы передачи цепи этими веществами будут следующими:

Похожие работы

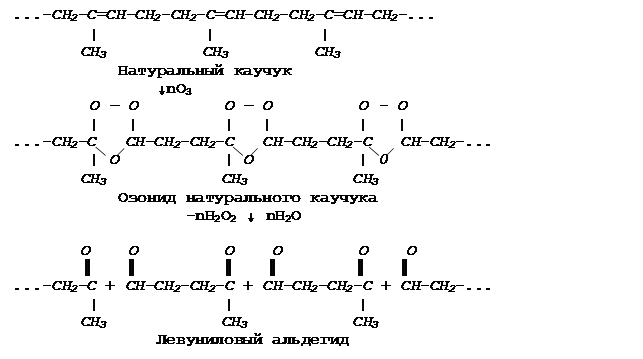

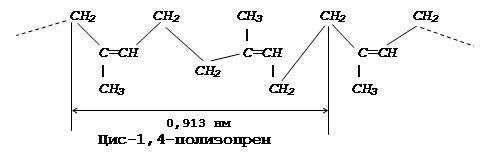

... происхождения (канифоль), жирные кислоты (стеариновая, олеиновая) и другие. Прочность и нерастворимость резины в органических растворителях связаны с её строением. Свойства резины определяются и типом исходного сырья. Например, резина из натурального каучука характеризуется хорошей эластичностью, маслостойкостью, износостойкостью, в то же время мало устойчива к агрессивным средам; резина из ...

... при введении 0,15% серы каучук меняет свойства. Вообще же количество вводимой при вулканизации серы колеблется от 2 до 5%. [7] Глава 2. Резины и их промышленное получение Резину изготавливают с помощью вулканизации. Вулканизация – это название смеси каучука с небольшим количеством серы и наполнителем, предварительно сформированной в виде будущего изделия. Каучук применяется для изготовления ...

... олеиновая) и другие. Прочность и нерастворимость резины в органических растворителях связаны с её строением. Свойства резины определяются и типом исходного сырья. Например, резина из натурального каучука характеризуется хорошей эластичностью, маслостойкостью, износостойкостью, но в то же время мало устойчива к агрессивным средам; резина из каучука СКД имеет даже более высокую износостойкость, чем ...

... каучука" повлиял на показатели ликвидности, поэтому необходимо проводить работу с дебиторами, чтобы преобразовать дебиторскую задолженность в денежные средства. Проведя анализ ликвидности и платежеспособности предприятия ОАО "Казанский завод синтетического каучука" мы пришли к выводам, что на момент проведения анализа, баланс за три года предприятия является неликвидным, так как некоторые из ...

0 комментариев