Навигация

Производство дивинила из этилового спирта по Лебедеву

2. Производство дивинила из этилового спирта по Лебедеву

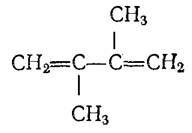

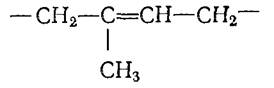

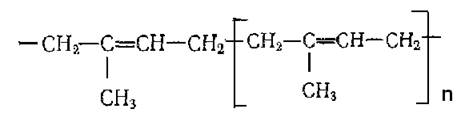

Дивинил (бутадиен—1,3) СН2 = СН — СН = СН2 — бесцветный газ сладковатого запаха, температура кипения—4,41°, температура плавления— 108,9°. Удельный вес газа по воздуху 1,877. Для дивинила, углеводорода с сопряженными двойными связями, особенно характерна способность к полимеризации с образованием высокомолекулярных углеводородов, близких по свойствам к каучуку. Из общего количества мономеров, расходуемых в настоящее время для синтеза каучука, на долю дивинила приходится около 85%. Образование дивинила из этилового спирта по способу С. В. Лебедева протекает в присутствии катализатора, обладающего смешанными функциями дегидрирования, дегидратации и конденсации, и соответствует общему уравнению:

2С2Н5ОН → С4Н6 + Н2 + 2Н20

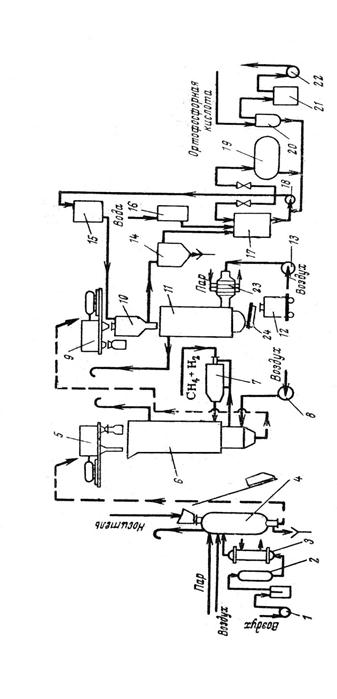

По описываемой схеме производство дивинила состоит из следующих основных стадий:

1) подготовка шихты и контактирование,

2) конденсация,

3) абсорбция,

4) десорбция,

5) экстракция,

6) ректификация.

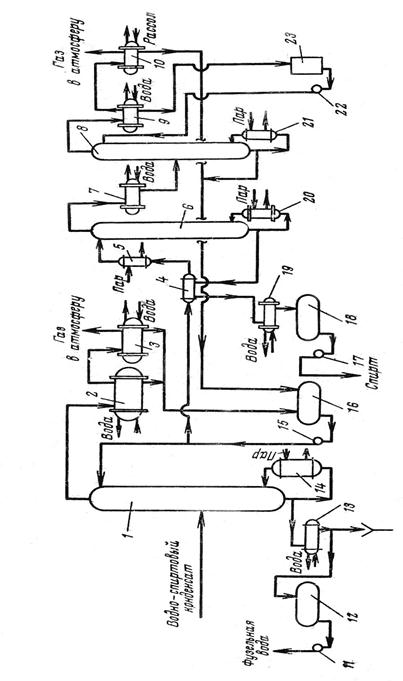

Свежий и возвратный этиловый спирт смешиваются в определенном отношении в емкости для спирта 13. Из нее полученная шихта, содержащая некоторое количество ацетальдегида, подается центробежным насосом в напорный бак 1, из которого самотеком, через теплообменник 2 и спиртоуловитель 3 стекает в кипятильник 12. Образовавшиеся в нем пары спирта, отделившись от жидкости, поступают в перегреватель 4 и нагреваются в нем до температуры около 100°С. Дальнейший перегрев паров до температуры контактирования осуществляется в центральном перегревателе 14 и вертикальном перегревателе 15. Перегретые пары поступают в реторты контактной печи, обогреваемой форсунками, в которых сгорает мазут или газ, отходящий из скрубберов. Дымовые газы, образующиеся при сгорании топлива после обогрева реторт, используются для подогрева идущих на контактирование паров в вертикальном и центральном перегревателях 15, 14.

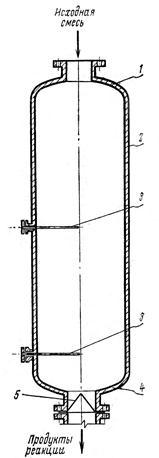

В ретортах контактной печи, заполненных катализатором Лебедева, протекают основные реакции образования дивинила. Сложный процесс превращения этилового спирта в дивинил может быть выражен уравнениями:

1) СНз-СН2ОН — СНз-СНО+2Н

2) 2СН3-СНО — СНз-СНОН-СН2—СНО-- СНа—СН=СН-СНО+Н20

3) СНз—СН=СН—СНО+2Н — СН3-СН=СН-СН2ОН

4) СНа-СН=СН-СН2ОН — Н20+СН2=СН-СН=СН2

Реакционные газы по выходе из контактной печи проходят пылеуловитель 17, в котором задерживается уносимый газом катализатор, и направляются в систему конденсации.

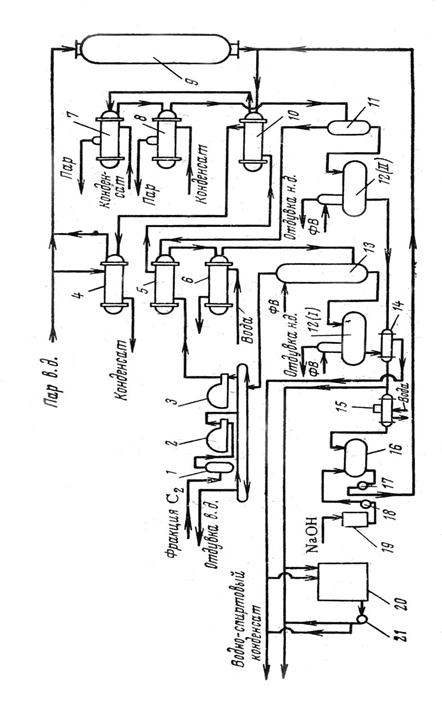

В водяных конденсаторах 5 конденсируется в основном этиловый спирт. Затем он проходит через фазоразделители 10 и собирается в сборниках 18. Центробежным насосом содержимое из этих сборников перекачивается на эпюрацию для отделения легколетучих, после чего поступает на ректификацию для выделения спирта-регенерата. На схеме этот процесс не показан. Затем конденсация осуществляется в конденсаторе 6, охлаждаемом рассолом до —5°С. Конденсат, состоящий, главным образом, из эфиров и альдегидов, из этого конденсатора через фазоразделитель 10 стекает в сборник 18 и перекачивается на установку для выделения этилового спирта, после чего этиловый спирт возвращается в емкость 13.

Несконденсировавшаяся в конденсаторе 6 парогазовая фаза поступает в фазоразделитель 7. Отделившаяся в нем жидкость стекает в сборник 18. Парогазовая фаза турбокомпрессором подается в холодильник 8 и проходит затем последовательно через три скруббера 9. В холодильнике 8 конденсируется часть дивинила. Конденсат стекает в сборник 19. Скрубберы 9 орошаются этиловым спиртом, который закачивается из приемника 21, через холодильник 11 подается на последний по ходу газа скруббер и движется затем противотоком навстречу газу.

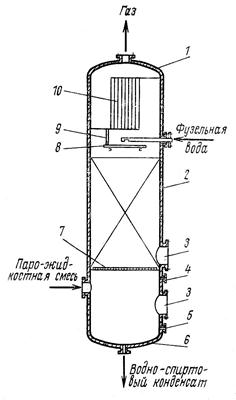

Насыщенный дивинилом этиловый спирт, вытекающий из первого по ходу газа скруббера 9, собирается в сборнике 19 и перекачивается через теплообменник 14 в десорбер 15 (см. схему № 3).

Необходимая для десорбции дивинила температура поддерживается в десорбере 15 паром, поступающим в кипятильник 16.

Этиловый спирт, вытекающий из кубовой части десорбера 15, проходит теплообменник 14, холодильник 13 и центробежным насосом перекачивается в приемник регенерированного абсорбента 21 (схема № 2). Выходящие из верхней части десорбера пары легкокипящих веществ конденсируются в дефлегматоре 1. Часть конденсата из него возвращается в десорбер в виде флегмы. В копденсаторе 2, охлаждаемом рассолом, конденсируются пары, несконденспровавшиеся в дефлегматоре 1. Образовавшийся конденсат стекает в сборник 10. Несконденспровавшиеся газы сдуваются в абсорбционную установку. Дивинил-сырец поступает в напорный бак 3, из которого самотеком сливается в смесительный бачок 11, где смешивается с водой.

Вода, необходимая для экстрагирования примесей из дивинила, поступает из мерника 5 и движется противотоком дивинилу, образуя с ним эмульсию в смесительных бачках 11. Расслоение эмульсии происходит в отстойниках 4. Дивинил, имеющий меньший удельный вес (около 0,62), выходит сверху, вода вытекает снизу отстойников. Отмытый дивинил собирается в приемнике 18. Центробежным насосом из этого приемника дивинил перекачивается в напорный мерник 6, из которого поступает па ректификацию, с целью отделения от высококипящих углеводородов (остатка). Ректификация осуществляется в колонне 7.

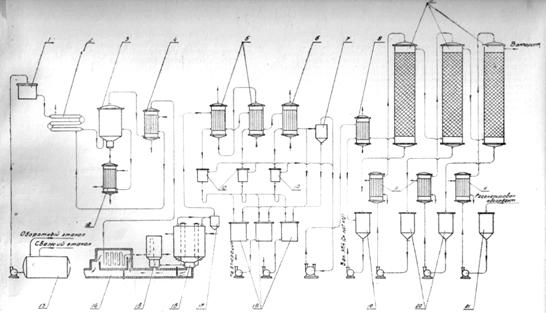

Схема № 2. Технологическая схема производства дивинила из этилового спирта по Лебедеву

Обозначения на схеме № 2:

1— напорный бак

2 —теплообменник,

3 — спиртоуловитель,

4 —перегреватель,

5 - водяной конденсатор,

6 — рассольный конденсатор,

7 — фазоразделитель,

8 —холодильник газа,

9 — скруббер,

10 — фазоразделитель,

11 —холодильник д/поглотителя,

12 — кипятильник,

13 — емкость для спирта,

14 — центральный перегреватель,

15 — вертикальный перегреватель,

16 —контактная печь,

17 — пылеуловитель,

18 — приемник конденсата,

19 — сборник д/насыщен. поглотителя,

20 - промежуточные сборники,

21 —приемник д/регенерирован. абсорбента.

Кубовые остатки собираются в приемниках 19 и выводятся на полимеризацию, после чего выпускаются как побочный продукт производства под названием полпдиенов. Пары дивинила с примесью псевдобутилена конденсируются в дефлегматоре 8 и в рассольном конденсаторе 9. Небольшая часть паров дивинила вместе с легколетучими сдувается на абсорбцию. Дивинил-ректификат собирается в приемнике 12.

3. Основные параметры производства

Отношение свежего этилового спирта к оборотному в шихте, поступающей на контактирование, равно 1:1 (по весу)

Температура паров после перегреватели 4 около 100°С

Температура паров после вертикального перегревателя около 400°С

Температура в ретортах контактной печи около 450°С

Температура в топке контактной печи 1200 -1250°С

В дивинил за проход превращается этилового спирта около 50%

При конденсации в конденсаторах 5 получается конденсат, содержащий этилового спирта 50-60%

Абсорбция дивинила производится этиловым спиртом при 5 – 7°С

При абсорбции поглощается дивинила от содержания его в газе до 96 %

Десорбция дивинила производится при температуре в кубе десорбера около 105%

Содержание дивинила в дивиниле-сырце 50 - 56%

Экстракция примесей (ацетальдегида) из винила производится водой

Соотношение дивинил : вода по объему 1 : 1

В отмытом продукте содержание дивинила составляет 60 – 70 %

Температура в кубе ректификационной колонны 62 – 70 %

Температура в дефлегматоре 23 – 28°С

Содержание дивинила в дивиниле-ректификате около 90 %

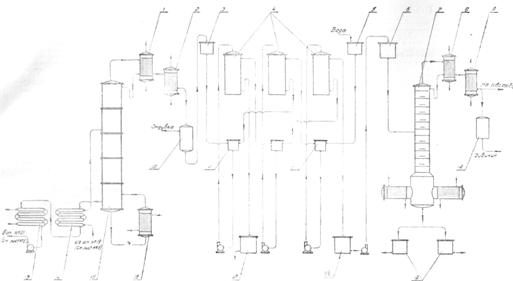

Схема № 3. Технологическая схема производства дивинила из этилового спирта по Лебедеву

На схеме № 3 обозначения:

1 - дефлегматор,

2 — рассольный конденсатор,

3 —напорный бак,

4 —отстойник,

5 — мерник для воды,

6 — напорный мерник для отмытого дивинила,

7 —ректификационная колонна,

8 - дефлегматор,

9—конденсатор,

10 —сборник,

11 — смесительный бачок,

12 — приемник д/дивинила-ректифик.,

13—холодильник,

14 —теплообменник,

15— десорбер,

16—кипятильник,

17—приемник д/альдегидн. воды,

18 —приемник д/отмытого дивинила,

19—приемник д/кубовых остатков.

Литература

1. Смирнов Н. И., Синтетические каучуки, ГХИ, 1954.

2. Уитби Г., Синтетический каучук, ГХИ, 1957.

3. Горин Ю. А., ХП, № 2, 1, 1957.

4. Фридштейн И. Л., Литвин О. Б., Промышленные пути синтеза изопрена. Хим. наука и пром., № 3, 299, 1957.

5. Смирнов Н. И., Синтетические каучуки, ГХИ, 1934

2. Литвин О. Б., Основы технологии синтеза каучуков, ГХИ, 1959

Похожие работы

... процесса, более высокий выход спирта. Недостатками прямой гидратации является частая замена катализатора и использование более дорогих концентрированных этиленовых фракций. Процесс синтеза этилового спирта прямой гидратацией этилена технически более прогрессивен, чем сернокислотной гидратацией, поэтому он получил значительно большее распространение в промышленности. Характерной особенностью ...

... от положения гидроксильной группы при том и другом углеродном скелете возможны еще два изомерных спирта: 12 34 1 2 Метилпропанол – 2 Бутанол - 2 СН3 – СН – СН2 –СН3 Н3С – С – СН3 ОН ОН Число структурных изомеров в ...

... для расчета основных массообменных характеристик, но эти проведены испытания ее в лабораторных и опытных условиях [27]. Из всего вышеперечисленного можно сделать вывод, что в процессе производства формовых резинотехнических изделий на ООО “Автокомплект и К” происходит загрязнение почв и осуществляются выбросы вредных веществ в атмосферу. Как уже отмечалось, отходы резины перерабатываются в ...

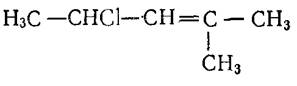

опряженными двойными связями. Они способны полимеризоваться и образовывать цепные полимерные материалы. II. Способы получения Рассмотрим некоторые способы получения наиболее важных представителей диеновых углеводородов – производных алкадиенов – 1,3. 1. Дивинил и изопрен могут быть выделены из продуктов пиролиза нефти. Пиролиз: парофазный крекинг при более высоких температурах (650- ...

0 комментариев