ХАРАКТЕРИСТИКА ВИДІВ ВІДМОВ ЕЛЕКТРОПНЕВМАТИЧНИХ КОНТАКТОРІВ ЕЛЕКТРОВОЗІВ

Як, відомо, рівень надійності електрорухомого складу залежить від надійності його окремих частин: механічної, пневматичної, електроапаратури, приладів безпеки та автогальм. Зокрема на електрообладнання, згідно статистики, припадає до 50% відмов тягового рухомого складу. Найвищими на вимірник (від 5 до 33%) залишається незадовільний стан контактних з’єднань електроапаратури. Розглядаючи фактори, які впливають на величину надійності, варто зазначити, що надійність апаратури залежить від рівня розробки, принципу дії апаратів та їх окремих елементів, досконалості технології виготовлення апаратури на заводі, від організації експлуатації та кваліфікації персоналу, якій експлуатує і ремонтує електричне обладнання. В значній мірі на надійність апаратів впливають умови експлуатації, в першу чергу теплові та механічні навантаження, показники навколишнього середовища (температура повітря, його запиленість, зволоження), а, також деякі специфічні умови. Особливе значення в роботі електрорухомого складу відіграє сам контактний елемент (губка). Від надійності контактної пари (рухомої та нерухомої губки) індивідуальних та групових контактів залежить вся робота електровозів та електропоїздів релейно-контактного типу.

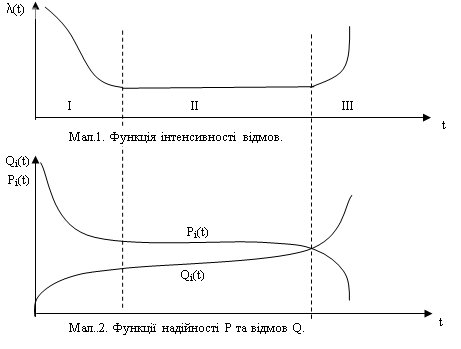

При аналізі необхідно критично розглядати джерела інформації, тому що відомості про відмови елементів обладнання електрорухомого складу систематизуються в локомотивних депо не достатньо, при цьому характер пошкоджень кваліфікується іноді не об’єктивно, а де коли і неграмотно, заповнення книг ремонту нерегулярне та невичерпне. Наприклад при розслідуванні причин пошкоджень контакторів можна зустріти технічне заключення типу: “зварювання губок”, “відсутність контакту між губками”, “вихід з ладу рухомого контакту ”, тощо, що не відображає істинної причини псування, яка захована глибше. Чітко враховуються лише ті пошкодження, що спричинили брак в роботі, зупинку локомотива на дільниці з вимогою резерву. Решта відмов здебільшого залишаються неврахованими. Таким чином, тільки аналіз та групування даних про роботу великої кількості однотипних електротягових апаратів в процесі тривалої експлуатації дозволяють отримати об’єктивні характеристики рівня їх надійності. З метою з’ясування причин ненадійності апаратури і розробки рекомендацій по їх усуненню проаналізуємо загально відомі криву інтенсивності відмов (λ – характеристику) наведену на мал.1, та відповідні їй функції надійності Р і функції відмов Q (мал.2).

| |

В період нормальної роботи (ділянка ІІ) інтенсивність відмов майже стабілізується; типові різновидності пошкоджень в даному інтервалі такі: обриви, короткі замкнення електричних кіл, підвищений знос фрикційних пар і контактних губок.

Ділянка ІІІ характеризується різким збільшенням інтенсивності відмов, що пояснюється природнім зносом елементів до граничних значень і їх старінням. З’являються недопустимі зазори в рухомих частинах, часто спостерігається перекіс і заїдання кінематичних елементів. Подальша експлуатація такого апарата недоцільна. Тому термін експлуатації апарата до капітального ремонту не повинен захоплювати ІІІ ділянку λ- характеристики (як зону старіння), яка в значній мірі обумовлена вимогами безпеки руху поїздів.

Найбільш малодослідженною є ділянка ІІ, де значення інтенсивності відмов мінімальне, а тривалість її максимальна. Щоб продовжити термін нормальної експлуатації апаратів необхідно вжити певних заходів щодо усунення хоча б деяких з причин їх відмов в цьому інтервалі.

Виділивши з загальної кількості електроапаратури електропневматичні контактори ПК з індивідуальним приводом, можна зазначити, що на надійність їх роботи впливає два основних фактора: справний стан контактора (і його приводу), а також матеріал, з якого виконана контактна пара (губки).

За період 1995–1999 років проведено аналіз роботи електропневматичних контакторів на Львівській залізниці (Локомотивне депо Львів – Захід) на електровозах постійного струму ВЛ10, ВЛ 11. Для перевірки достовірності отриманої інформації були взяті дані про несправності електропневматичних контакторів з Львівського державного локомотиворемонтного заводу по електровозах ВЛ 10, ВЛ 11, ВЛ 8 з усіх доріг Укрзалізниці.

Проведений аналіз показує, що в силовій схемі електровозів постійного струму найбільш вразливими є так звані лінійні, реостатні контактори, та індивідуальні контактори підключення генератора перетворювача НБ-436 при електричному гальмуванні (режим рекуперації).

Основним показником, за яким характеризувались контактори був термін експлуатації контакт-деталей (губок), тобто їх швидкість зносу δ.

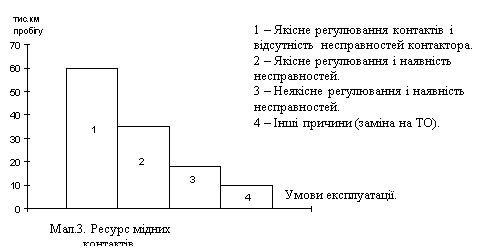

За отриманими даними (мал.3,4) до браковочного розміру (3,5 мм) при постановці нових мідних контактів (товщина в робочій зоні 10 мм) працює всього близько 10%, що складає 50 - 60 тис. км. пробігу. До товщини 5 мм, при якій з ремонту електровозу видавати заборонено, працює близько 20% губок; їх термін експлуатації - 30 - 40- тис. км. пробігу електровоза. Решту контактних губок вибраковують через:

а) оплавлення контактної поверхні – 10%;

б) порушення профілю робочої поверхні – 45%;

в) утворення раковин (електроерозія ) – 15 %.

Останні види пошкоджень виявляють при ТО-2, ТО-3, або при ПР-1 і такі контактні губки вибраковують через 10-18 тис. км. пробігу, що призводить до збільшення обсягу робіт. У деяких локомотивних депо на ділянках постійного струму трудомісткість деповських ПР і ТО електроапаратів складала 15-24 % всього електровоза.

Контакти послаблення збудження та так звані “вирівнюючі” працюють в легшому режимі і їх термін експлуатації рівний близько 100 тис.км. пробігу електровоза за умов нормальної роботи контактора.

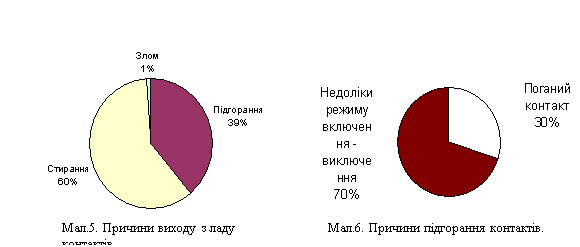

Розглядаючи загальні причини виходу з ладу контакт–деталей можна виділити три групи: підгоряння (близько 39%), стирання (близько 60%), злом губки (близько 1%), кожна з- яких обумовлена цілою низкою факторів (мал.5).

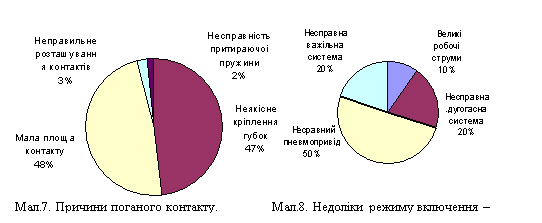

Підгоряння силових контактів було викликано неякісним контактом губок (30%) та різного виду недоліками в режимі включення – виключення контакторів (до 70%) (мал.6). Якість контакту залежить від кріплення контактних губок до контактотримача (47% причин), площі прилягання, що залежить від якості обробки та зачистки контактів (48% пошкоджень), неправильне розташування контактів рухомих відносно нерухомих (3,5%), виражене в малій зоні протікання робочих струмів, та несправності притираючої пружини (1,.5%) від якої залежить величина контактного тиску, яка також не завжди задовольняє вимогам правил ремонту (мал.7.).

Теплова дія дуги, струмове навантаження електричних кіл ЕРС і значне нагрівання навколишнього повітря в високовольтній камері до 50-650С призводять до підвищення температури струмоведучих та конструкційних деталях апаратів, що в свою чергу веде до висихання шкіряних манжет контакторів, прискорення старіння ізоляції різних котушок та провідників, що також призводить до витоку повітря з пневмоприводу і зменшення натиску на силові контакти, що викликає перегрівання та пошкодження.

Ще один наслідок температурного впливу – дія на величину перехідного опору. Відомо, що окислювальні процеси значно прискорюються при температурах 60…70 0С, нерідких для силових контактних з’єднань. Плівка окислів збільшує еквівалентний перехідний опір контактів, що призводить до збільшення теплової енергії, що виділяється в місці контакту, а в подальшому – до перегрівання і руйнування контактних деталей.

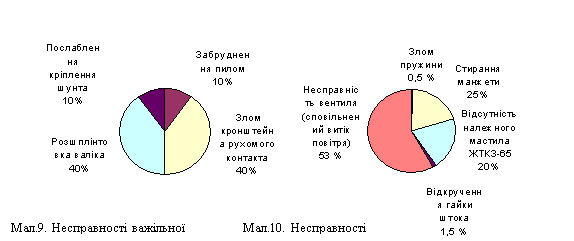

Недоліками режиму включення–виключення електропневматичних контакторів, що призводять до підгоряння контактів є наявність великих робочих (в основному пускових) струмів (10%), несправність дугогасної системи (20%), важільної системи (20%) (мал.8) (через злом кронштейну (40%), роз шплінтування валиків (40%), послаблення в кріпленні шунта (10%) та забруднення мідними ошурками та абразивним пилом (10%), (мал.9)); та різного виду недоліки пневмоприводу (відсутність мастила ЖТКЗ-65-20%, стирання та пересихання манжети (25%), відкручення гайки штока (1,5%), злом пружини відключення (0,5%) та несправності електропневматичного вентиля, що призводить до сповільнення витоку повітря з циліндра (53%),(мал.10).

Висока частота робочих переключень в електричних колах, великі струмові навантаження, вібрація апаратів, пісок, пил, які потрапляють з іншими металевими та абразивними частинками а також вологість повітря в сукупності з інтенсивною роботою сприяють зносу частин контактів, що труться. На знос контактних поверхонь чинить вплив і явище електричної ерозії, яке полягає в направленому викиді частин металу з поверхні анода, випаровуванні і частковому розпиленні матеріалів контакт-деталей при дугових та іскрових розрядах. Але за деякими даними механічний знос внаслідок стирання складає всього 1-3% від зносу через електроерозію.

Переважно говорять про цикловий знос, який оцінюється об’ємом Q металу з розрахунку за одне включення та одне виключення апарата:

Q = Qм + Qер, (1)

де Qм,Qер- об’єм металу відповідно при механічному та електроерозійному зносі [1].

Орієнтовно для комутуючих контактів, мм3:

Qм = 2´10 -7 ´ Dск ´ Fк / HB, (2)

де Fк- сила натиску, Н; HB- твердість за Бринелем; Dск- просковзування контактів, мм:

Dск = lрух - lнерух » ( 0,10 ¸ 0,25 ) ´ lнерух , (3)

де lрух, lнерух - відповідно довжини ліній просковзування рухомого та нерухомого контактів[1].

Цикловий ерозійний знос визначають для контактів силових кіл за емпіричною формулою, мм3 :

Qер = 10-6 ´ kи ´ I2 / g , (4)

де g - густина металу контактів, г/см3 ; kи - коефіцієнт, залежний від матеріалу контактів (для міді kи » 0,6¸2,0; для срібла kи » 0,5 ) [1].

Але останнім часом спостерігається зростання частини механічногоо зносу через неякісний ремонт пневмоприводів. Так через невідповідну подачу повітря в циліндр пневмоприводу збільшеними каліброваними отворами призводить до сильного удару рухомого по нерухомому контакту, що в свою чергу викликає зміни в кінематиці включення контактора, а як наслідок, переміщення точки дотику та провалу контакторних елементів ( губок ) (50%).

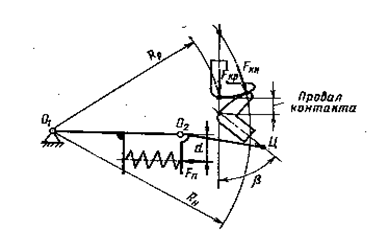

Мал.10. Кінематична схема контактора з притираючою пружиною.

Fк роб, Fк поч - робоче та початкове натискання контакторів, Н, причому:

Fк поч = ( 0,6 ¸ 0,8 ) ´ Fк роб (5).

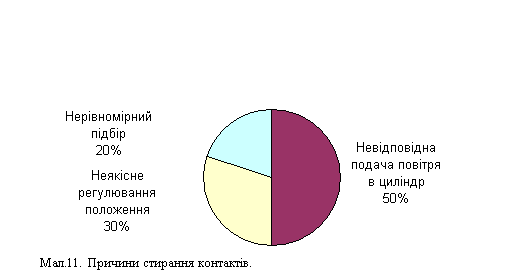

Технологічними картами закладено, що лінія дотику повинна бути не меншою за 75-80% ширини контактів, а бокове зміщення контактів не повинно перевищувати 1 мм. Але неякісне регулювання положення рухомого та нерухомого контактів спонукає до 30% причин їх механічного та електрокорозійного зносу. Це наслідок слабого кріплення, перекосу, поганої підгонки. В багатьох випадках тривале горіння дуги при відключенні апарата виникає оплавлення контактів, які починаються часто в стороні від лінії торкання контактів. На самих контактах в важелях у вигляді застигнувших краплин металу залишаються сліди електричної дуги. Ще однією причиною надмірного нагріву та стирання внаслідок неправильного з’єднання контактної поверхні, що призводить до вигорання металу в точці їх дотику і утворення плями з шорсткою поверхнею (а в подальшому ці підгари викликають потемніння всього контакту і його оплавлення), є нерівномірний підбір губок за товщиною та радіусом робочої (контактної) поверхні, і невідповідна ТУ величина розриву (розкриття) контактів (20%), (мал.11).

На даний час, поряд з мідними випробуються деякі металокерамічні контакти, отримані спіканням суміші провідникових металів (міді, срібла) з порошками матеріалів, які володіють високою тепло- і зносостійкістю (вольфрам, молібден, окисли різних металів); мідні контакти, відновлені за допомогою осадження композиційних покрить імпульсним електролізом та шляхом напайки пластин з псевдо сплаву МДК.

Проведені попередні дослідження в локомотивному депо Львів-Захід Львівської залізниці вищезазначених методів відновлення свідчить, що найбільш прийнятим способом для деповських умов є напайка пластин з МДК. Як показали дослідження, цей псевдо сплав перевершує відомі електротехніці електроконтакти по зносостійкості, електропровідності та термічній стійкості. Твердість матеріалу МДК відповідає твердості нормалізованої сталі Ст.45. Псевдо сплав МДК не потребує гальванічної обробки, добре ріжеться, шліфується, свердлиться. Причому можливість полірування цього матеріалу механічним способом дозволяє підвищити стійкість контакту в 2 рази. Крім цього, матеріал МДК володіє властивостями срібло містких контактів – не підтримувати горіння дуги. При протіканні струму і при розриві дуги на поверхні пластини з МДК утворюється струмопровідна плівка МоО3, яка має властивість до самовідновлення. Слід зазначити, що матеріал МДК не потребує антикорозійного покриття і в процесі експлуатації зачистка контактів необхідна тільки при наявності ерозії та оплавлення на контактній поверхні.

Враховуючи вищезазначені переваги МДК, пропонується використовувати даний матеріал для модернізації всіх силових контактів електроапаратури електрорухомого складу з метою доведення їх до креслярських розмірів. При цьому за розробленим технологічним процесом виконується наплавка або двохшарова напайка пластин МДК на зношені мідні контакти.

На даний час з метою кінцевого вибору матеріалу та способу відновлення силових контактів, дослідження по застосуванню псевдо сплавів продовжуються. При цьому планується визначити показники надійності та собівартості всіх видів відновлення контактів.

Література

1. Захарченко Д.Д. Тяговые электрические аппараты. – М.: Транспорт, 1991.

2. Чернов Р.В. Надежность тяговой аппаратуры электроподвижного состава – Свердловск, УЭМИИТ, 1975.

0 комментариев