Навигация

Отсутствие собственных оксидов, обладающих достаточной стабильностью и пригодных для получения чистой, свободной от

2. Отсутствие собственных оксидов, обладающих достаточной стабильностью и пригодных для получения чистой, свободной от

электрически активных состояний границы диэлектрик-полупроводник. Это исключает возможность изготовления из соединений AIIIBV и МОП-транзисторов. И все же достоинства этого класса приборов - низкая потребляемая мощность, минимальный объем, столь четко выявившиеся в конкуренции МОП и биполярных кремниевых ИС - стимулируют продолжающийся поиск методов изготовления МДП транзисторов на соединениях AIIIBV.

3. Токсичность реагентов, используемых для выращивания монокристаллов и эпитаксии (AsCl3, AsH3, PH3), металлоорганиче-ских соединений в сочетании с взрывоопасностью водорода, который служит реакционной средой. Это создает напряженную обстановку на производстве, требует повышенных мер безопасности, серьезно усложняет аппаратуру и технологию.

4. Образование в процессах обработки арсенидов и фосфидов вредных для окружающей среды отходов, необходимость их тщательного улавливания и обезвреживания. И хотя сами по себе эти соединения нетоксичны, к их обработке надо относиться с большой осторожностью. Так, при шлифовке фосфидов нередко образуется чрезвычайно ядовитый газ-фосфин, а при растворении арсенидов в присутствии восстановителей - арсин.

В связи с миниатюризацией РЭА необходима разработка устройств с минимальным объемом и массой. Для получения сильных магнитов малого размера необходимы магнитотвердые материалы с наибольшей коэрцитивной силой и удельной магнитной энергией.

Такие материалы разработаны на основе интерметаллических соединений кобальта с редкоземельными металлами (РЗМ) церием Се, самарием Sm, празеодимом Рr, лантаном La, иттрием Y типа RxCoyMz, где R - РЗМ, х, у, г - массовые доли компонентов в атомных единицах. Наиболее характерны соединения типа RCo5, RCo7 и R2Co17. Общим для таких соединений является наличие атомов металлов с большой разностью порядковых номеров (например, 62-Sm, 27-Со), большое различие в электронных структурах атомов, а также большая разность атомных радиусов компонентов (в соединениях РЗМ с кобальтом 0,18-0,125=0,055 нм, или 30%). Эти соединения характеризуются наибольшими значениями констант магнитной кристаллической анизотропии, большой магнитострикцией и значительной самопроизвольной намагниченностью, что обусловило успешную разработку на основе этих соединений магнитотвердых материалов с наибольшими значениями Нс и (ВН) т.

В табл.2.2 приведены магнитные параметры некоторых постоянных магнитов, достигнутые в лабораторных условиях, и для сопоставления указаны средние значения параметров сплава SmCo5, полученного в условиях промышленного производства [6]

Кроме того, эти сплавы характеризуются высокой хрупкостью. Так, прочность при сжатии этих магнитов примерно в 10 раз меньше, чем магнитов, полученных методом спекания.

Таблица 2.2

| Сплав | Wm, кДж/м3 | Hc, кА/м | Br, Тл |

| (SmPr) Co5 | 104 | 1320 | 1,03 |

| Sm (Co, Cu, Fe) 7 | 104 | 496 | 1,04 |

| Sm2 (Co, Cu, Fe) 17 | 120 | 560 | 1,1 |

| SmCo5 | 75 | 800 | 0,92 |

Как уже указывалось, материалы, полученные на основе редкоземельных металлов, хрупки, поэтому представляет интерес использование таких материалов со связующим из полимеров. Количество полимера составляет 3...10% (по массе). Применялись полиэтиленхлорид, этиленвинилацетат, эпоксидные смолы. Недостатки таких магнитов - относительно низкая рабочая температура (при применении термопластичных полимеров 333... ...358К) и недостаточная температурная стабильность свойств. Получены магниты на основе редкоземельных металлов с кобальтом со связующим из пластичных металлов, например из припоя состава 60% Sn и 40% РЬ. Эти магниты имеют более высокую рабочую температуру, температурную стабильность, а также механическую прочность, чем магниты с полимерным связующим. [1]

Выбор материала для изготовления концентраторов.

Частотный диапазон применения различных групп магнитных материалов в значительной степени определяется их удельным электрическим сопротивлением. При низком удельном сопротивлении велики потери на вихревые токи, а значит и потери на перемагничивание, возрастающие с увеличением частоты, поэтому чем больше удельное сопротивление магнитного материала, тем на более высоких частотах он может использоваться. В постоянных и низкочастотных (до единиц килогерц) полях применяют металлические магнитные материалы: технически чистое железо (низкоуглеродистые электротехнические стали), железокобальтовые сплавы" электротехнические (кремнистые) стали, железоникелевые и железоникелькобальтовые сплавы, называемые пермаллоями, альсиферы, аморфные сплавы.

Магнитные материалы с наибольшей намагниченностью насыщения применяются главным образом для изготовления магнитопроводов, в которых необходимо получить наибольшую плотность магнитного потока. Магнитная проницаемость таких материалов должна быть возможно большей.

Наибольшую намагниченность насыщения (Bs = 2,43 Тл), превышающую намагниченность насыщения железа на 13%, имеют железокобальтовые сплавы, а наиболее распространенный материал с большой намагниченностью насыщения - технически чистое железо.

В случаях, когда предъявляются наиболее высокие требования к габаритам устройства, его массе и значению магнитного потока, применяют железокобальтовые сплавы, что позволяет получить экономию в массе и объеме по сравнению с железомна 15-20%. Максимальное значение магнитной индукции достигается при содержании кобальта около 50%. Практически используют сплавы с содержанием 30...51% Со и 1,5...2% V. Эти сплавы называют пермендюрами.

Недостаток пермендюра - малое электрическое сопротивление, широкому применению препятствуют высокая стоимость и дефицитность кобальта и ванадия. Преимущество железокобальтовых сплавов перед технически чистым железом наиболее выражено при индукциях свыше 1 Тл. Наибольшая разница в величинах магнитной проницаемости имеет место при индукции 1,8 Тл, в области которой ц кобальтовых сплавов в десятки раз больше μ мягких сортов железа.

В зависимости от области применения электролитические стали делят на 3 группы (табл.2.4)

Таблица 2.3

| Группа стали | Область применения | Толщина листа, мм | Удельные потери,Bт/кг при Bs=1,5 Тл |

| 1 | В средних (3...1000 А/м) и сильных полях при частоте 50 Гц | 0,28...1 | 0,89…13,4 (при f=50 Гц) |

| 2 | В средних (3...1000 А/м) полях при частоте 400 Гц | 0,05…0,15 0, | 15...23 (при f=400 Гц) |

| 3 | В слабых (0,2...0,6 А/м) полях или в средних (3...1000 A/м) полях | 0,2…0,35 | Не нормируется |

Кроме того, кремнии в элекролитических сталях снижает индукцию насыщения, что также нежелательно. Так, при изменении содержания кремния от 1 до 4,6% Bs уменьшается от 2,1 до 1,8 Тл.

Пермаллои - это железоникелевые сплавы, имеющие наибольшую магнитную проницаемость в слабых полях. У пермаллоев, подвергнутых термической обработке, магнитная проницаемость в десятки раз больше, чем у электротехнической стали. В соответствии с этим пермаллои применяются в радиоэлектронике в тех случаях, когда нужно иметь значительные как постоянные, так и переменные магнитные потоки при малых напряженностях намагничивающего или перемагничивающего поля, что особенно важно в связи с миниатюризацией радиоэлектронной аппаратуры.

Виды пермаллоев приведены в таблице 2.5

Таблица 2.5

| Вид пермалоев | μн | μm | Нс, А/м, не более | Вs, Тл | ρ, мкОм·м, |

| не менее | не менее | ||||

| Низконикевые | 1·103…3,2·103 | 8<103...30<101 | 24...8 | 1...1.5 | 0,45...0,90 |

| Высоконикевые | 7·103...70·103 | 30<103...250·103 | 8...1 | 0,75...0,5 | 0,55...0,8 |

| Суперпермалой 79%Ni, 15% Fe, 5%Mot0,5VeMn | 100·103 | 60>104...150·104 | 0,3 | 0,79 | 0,6 |

Наряду с основными преимуществами пермаллоев - высоким значением μ" и малым значением Нс - пермаллоям присущ ряд недостатков:

большая чувствительность магнитных свойств к механическим напряжениям (особенно у высоконикелевых пермаллоев), что требует специальных мер защиты:

возможность получения высоких магнитных свойств лишь в результате отжига готовых изделий в вакууме или в водороде после их механической обработки;

пониженные значения индукции насыщения (в 1,5-2 раза ниже, чем у электротехнической стали);

сравнительно высокая стоимость и дефицитность отдельных компонентов (прежде всего, никеля).

Электромагнитные свойства аморфных сплавов и пермаллоев близки, но первые меньше подвержены влиянию механических напряжений, обладают высокой коррозионной стойкостью, прочностью и твердостью при сохранении пластичности.

Вследствие отсутствия кристаллической решетки аморфные сплавы имеют малую магнитную анизотропию, что способствует получению магнитомягких материалов с очень малой коэрцитивной силой Нс и большой магнитной проницаемостью μ. При этом удельное электрическое сопротивление аморфных сплавов примерно в 2-3 раза больше, чем у пермаллоев, а следовательно, значительно меньше потери на вихревые токи.

Многие аморфные сплавы характеризуются высокой прямоугольностью петли гистерезиса.

В табл.2.6 приведены параметры аморфных сплавов трех составов. [1]

Таблица 2.6

| Состав,% | Вs, Тл | Нс, А/м, | ρ, мкОм·м, |

| 80 Fe,20 В | 1,6 | 3,2 | 1,4 |

| 80 Fe, 16 Р, 3 С, 1 В | 1,49 | 4 | 1,5 |

| 72 Со, 3 Fe.16 Р, 6 В, 3 А1 | 0,63 | 1,2 | 1,4 |

Анализирую выше приведенные виды магнитомягких материалов и их характеристик для изготовления концентраторов будем использовать низконикелевые пермаллои (Bs =1÷1.5 Тл), что обеспечит не перенасыщение концентраторов под действием постоянного магнита.

Для фиксирования магнита и концентраторов на штоке будем использовать клей ВК-9 ОСТ 180215-84 основываясь на том, что у него высокая клеящая способность, обладает прозрачностью и рабочая температура его до 373К. [3]

В качестве легирующей примеси используем бор, его целесообразно использовать тогда, когда требуется, чтобы примесь была неподвижна на последующих высокотемпературных операциях или для изготовления слоев с резким профилем легирования.

Для формирования контактной области n+-типа в качестве донорной примеси используем фосфор обладающий повышенным коэффициентом диффузии и повышенной растворимостью.

Основными материалами при получении соединений для полупроводниковых ИМС является золото и алюминий. В некоторых случаях находят применения никель, хром, серебро. В качестве материала для разводки и контактных площадок будем применять алюминий А99, который обладает хорошей адгезией к арсениду галлия, хорошей электропроводностью, легко наносится на поверхность ИМС в виде тонкой плёнке, дешевле. В качестве внешних выводов будем применять золотую проволоку ГОСТ 7222-75, поскольку алюминий характеризуется пониженной механической прочностью. [3] Для хорошей механической прочности и лучшей адгезии с припоем ПОС61 на поверхность алюминия будем наносить хром электролитический ЭРХ и сплав олово висмут.

Для герметизации кристалла в корпусе будем использовать эпоксидный герметик марки УП-5-105-2 применяемый в радиотехнической аппаратуре. Данный герметик сохраняет работоспособность в условиях тропической влажности, при вибрационных и ударных нагрузках, длительно работают при температуре от минус 60 до 140°С. Предел прочности 6-55 МПа.

Для материала корпуса измерительной системы выбирает полиамид ПА66 литьевой ОТС 6-06-369-74, так как материал при высоких температурах не теряет своих механических свойств.

Для соединения датчика с системами обработки сигналов будем использовать герметичный разъем на два контакта CS1206-ND.

3. Конструкторские расчеты 3.1 Расчет магнитной системы датчика

При расчете магнитов с арматурой приемлемую точность дает метод отношений. В этом методе магнитная цепь условно приводится к двухузловой эквивалентной электрической схеме с сосредоточенными параметрами. Распределение магнитного напряжения вдоль магнита принимается линейным, а магнитное сопротивление арматуры (если ее состояние далеко от насыщения) считается равным нулю. При этом характеристика магнита определяется не участком на кривой размагничивания, а точкой.

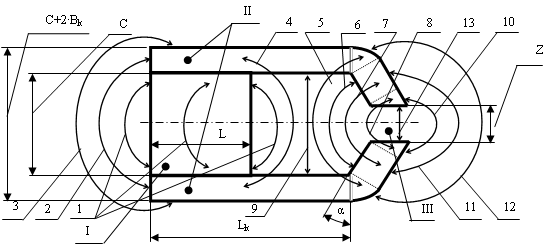

Исходными данными расчета дипольной МС (рис.3.1) являются:

характеристики материала магнита: коэрцитивная сила по индукции HcB, остаточная индукция Br, координаты точки с максимальной удельной энергией Hd и Bd, коэффициент возврата Kv (табл.3.1)

Таблица 3.1

Характеристики материала магнитов

| параметр материал | HcB, А/м | Br, Тл | Hd, А/м | Bd, Тл | Kv, Гн |

| SmCo5 | 5,4·105 | 0,77 | 2,86·105 | 0,385 | 1,35·10-6 |

L, С, A - соответственно длина, высота и ширина магнита;

Z - длина рабочего зазора;

геометрические размеры концентраторов: Lк - длина прямой части концентратора, Ак - ширина концентратора, Вк - толщина концентратора;

α - угол между изгибной частью концентратора и вертикалью.

Вк =0,001м; Lк =0,005м;

Ак=0,003м; Z =0,002м;

L=0,003м; С=0,004м;

A=0,003м; α=30º.

Для расчета системы концентратор магнитного потока условно разбивается на участки, ограниченные пунктирными линиями. Границы деления выбраны с учетом упрощения дальнейшего расчета.

Рис. 3.1 Дипольная магнитная система. Схема путей рассеяния магнитного потока: I - магнит; II - концентраторы магнитного потока; III - рабочий зазор; проводимости а) магнита: 1 - Lm, б) концентраторов: 2 - Lа2 - между боковыми торцами; 3 - Lа3 - между прямыми участками наружных (внешних) поверхностей; 4 - Lа4 - между боковыми поверхностями прямых участков; 5 - Lа5 - между секторными участками боковых поверхностей; 6 - Lа6 - между внутренними участками изогнутых поверхностей; 7 и 8 - Lа7 и Lа8 - между боковыми участками изогнутых поверхностей; 9 - Lа9 - между внутренними прямыми участками; 10 и 11 - Lа10 - между внешними участками изогнутых поверхностей; 12 - Lа12 - между внешними участками изгиба; в) рабочего зазора: 13 - Lр

Расчет:

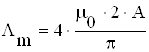

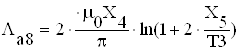

Общая проводимость магнита определяется с учетом того, что проводимость умножается на 4 за счет учета четырех плоскостей рассеивания

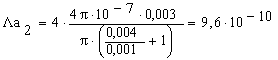

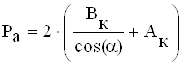

, (3.1)

, (3.1)

где μ0 - магнитная постоянная (μ0=4π·10-7 Гн/м).

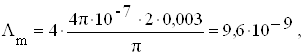

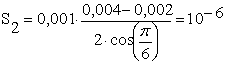

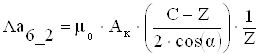

Определяется проводимость рассеяния арматуры, соответствующая путям 2 и 4 (рис.3.1), причем для путей 4 проводимость удваивается за счет учета обоих сторон системы

, (3.2)

, (3.2)

(3.3)

(3.3)

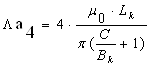

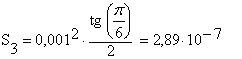

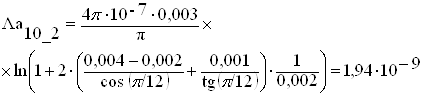

Проводимость рассеяния арматуры, соответствующая путям 3

![]() , (3.4)

, (3.4)

где g1 и g2 определяются из графиков (рис.3.2). Параметры g1 и g2 зависят соответственно от Lк /С и Aк /С.

|

Рис. 3.2. Проводимость между параллельными прямоугольными поверхностями, обращенными в противоположные стороны:

g’=f(m’,n’), где ![]() ,

, ![]()

g”=f(m”,n”), где ![]() ,

, ![]()

|

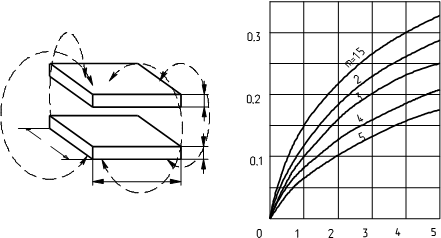

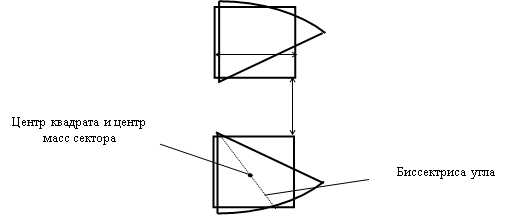

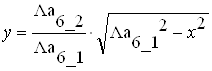

Рис. 3.3. Замена секторов квадратами: Т1 – расстояние между квадратами, Х1 – сторона квадрата

Для определения проводимости рассеяния 5 между секторными частями секторы заменяются квадратами, эквивалентными по площади секторам, причем центры квадратов расположены на линиях центров масс секторов (рис.3.3) (проводимость удваивается за счет обоих сторон системы) \

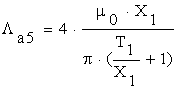

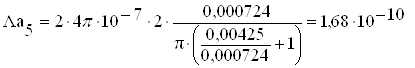

, (3.5)

, (3.5)

где X1 и T1 - соответственно сторона квадрата и расстояние между ними.

Площадь сектора

![]() , (3.6)

, (3.6)

![]()

Сторона квадрата Х1 и расстояние между квадратами Т1

![]() (3.7)

(3.7)

![]()

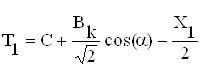

Расстояние между квадратами

, (3.8)

, (3.8)

![]()

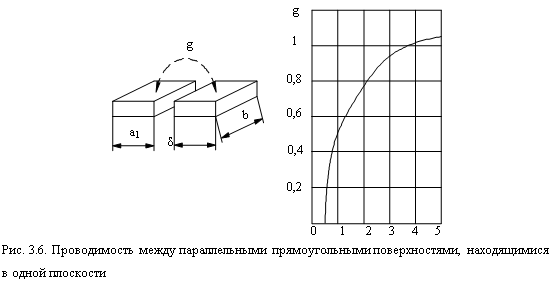

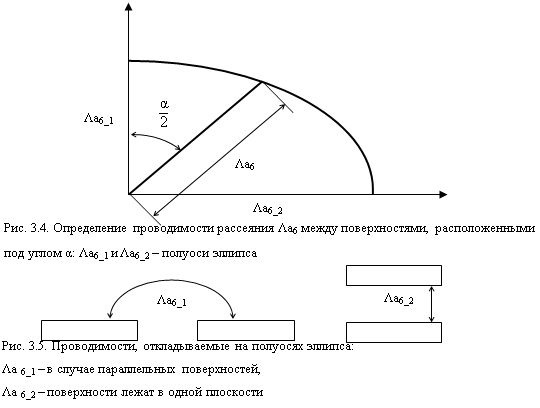

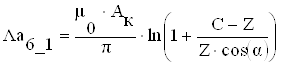

Проводимости рассеяния арматуры 6 рассчитываются по аналогии с методом, как длина отрезка, проведенного под углом (π/2-α/2) к эллипсу, образованному полуосями Λа 6_1 и Λа 6_2 (рис.3.4-3.5)

| ||||

|

| (3.9) | |||

|

| ||||

|

| (3.10) | |||

|

| ||||

| Уравнение эллипса: Уравнение прямой: Находим точку пересечения эллипса и прямой: x=4.9275·10-10 y=1.8389·10-9 Находим Λа 6, как длину отрезка между двумя точками (0; 0) и (4.9275·10-10; 1.8389·10-9): | ||||

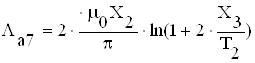

Проводимости рассеяния 7 и 8 рассчитываются аналогично (7.5), ипользуя эквивалентные прямоугольники

, (3.11)

, (3.11)

, (3.12)

, (3.12)

где Х 2 - Х5 - стороны прямоугольников; Т2 и Т3 - расстояния между ними. Площади прямоугольника (для путей рассеяния 7) и треугольника (для путей рассеяния 8) соответственно определяются

![]() , (3.13)

, (3.13)

![]() , (3.14)

, (3.14)

Стороны новых прямоугольников

, (3.15)

, (3.15)

(3.16)

(3.16)

(3.17)

(3.17)

(3.18)

(3.18)

![]()

Проводимость рассеяния арматуры 9 согласно

![]() , (3.19)

, (3.19)

![]()

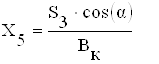

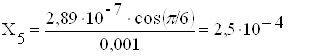

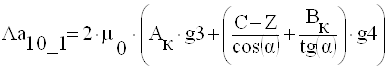

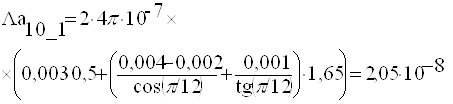

Проводимости 10 и 11 объединяются в одну и рассчитываются аналогично п.5 (по полуосям эллипса Λа10_1 и Λа10_2), причем значения проводимостей, которые соответствуют полуосям эллипса, определяются согласно рис.3.6, 3.7. Непараллельностью близлежайших сторон фигуры на данном этапе можно пренебречь, но в дальнейшем при расчете проводимости рабочего зазора через выпучивание у краев она учитывается.

, (3.20)

, (3.20)

где g3 и g4 зависят от соотношения сторон фигуры (рис.3.7) и определяется из графиков (рис.3.4, 3.7)

, (3.21)

, (3.21)

По аналогии с п.5 определяем:

![]()

|

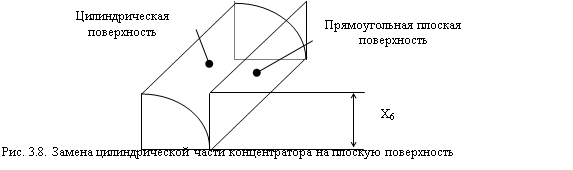

Проводимость рассеяния 12 определяется следующим образом: четверть боковой поверхности цилиндра заменяется плоской прямоугольной поверхностью с шириной, равной ширине концентратора, и высотой, равной высоте самой цилиндрической поверхности. Из-за значительной величины зазора погрешность получается незначительной.

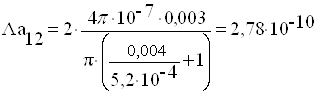

(3.22)

(3.22)

где Х6 - высота прямоугольника.

Площадь цилиндра

![]() , (3.23)

, (3.23)

![]()

Боковая сторона прямоугольника (рис.3.8)

, (3.24)

, (3.24)

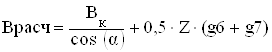

Проводимость рабочего зазора между полюсами с учетом выпучивания поля с боковых поверхностей, расположенных под различными углами.

, (3.25)

, (3.25)

где Арасч и Врасч - "расчетные" размеры полюсов

![]() , (3.26)

, (3.26)

, (3.27)

, (3.27)

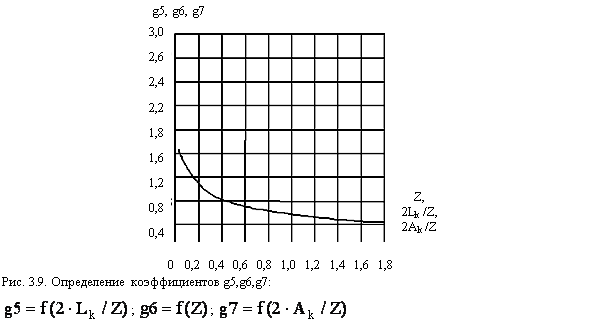

где g5, g6, g7 - удельные проводимости ребер полюса, зависящие от координат поля выпучивания, выбираются из графика (рис.3.9).

![]()

![]()

![]()

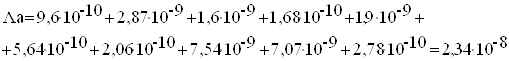

Суммарная проводимость рассеяния арматуры

![]() (3.28)

(3.28)

Строится кривая размагничивания (рис.7.12).

, (3.29)

, (3.29)

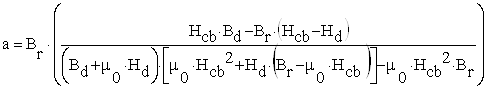

Где

, (3.30)

, (3.30)

![]() =776375,92

=776375,92

(3.31)

(3.31)

a=0.941

где Вr - остаточная индукция, Hcb - коэрцитивная сила по индукции, Bd и Hd - координаты экстремальной точки, определяющей максимум энергетического произведения.

Строится прямая проводимости магнита под углом α1 к оси Н (рис.3.10)

![]() ,

,

(3.32)

Из точки пересечения функций B (H) и (3.10) под углом α2 к горизонтали строится кривая магнитного возврата (рис.3.10)

![]() , (3.33)

, (3.33)

где Кv - коэффициент возврата.

| |

|

|

|

|

|

, (3.34)

, (3.34)

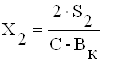

Определяются координаты рабочей точки Вм и Нм (рис.3.10) на пересечении кривой магнитного возврата и прямой внешней проводимости.

Определяется индукция в зазоре Вр через коэффициент рассеяния [2].

, (3.35)

, (3.35)

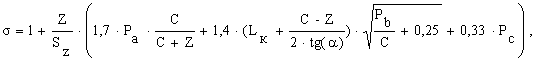

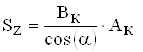

где Sm и Sz - соответственно площади поперечного сечения магнита и рабочего зазора; σ - коэффициент рассеяния магнитного потока;

(3.36)

(3.36) ![]()

где

Pa, Рb и Рс - периметры поперечных сечений соответственно наклонной части концентратора, прямой части концентратора и магнита.

Площадь поперечного сечения рабочего зазора

(3.37)

(3.37) ![]()

Площадь поперечного сечения магнита

![]() (3.38)

(3.38) ![]()

Периметр наклонной части концентратора

(3.39)

(3.39)

![]()

Периметр прямой части концентратора

![]() (3.40)

(3.40)

![]() =0.008

=0.008

Периметр магнита

![]() (3.41)

(3.41) ![]()

По приведенной методике определяется максимальная магнитная индукция на магнитной нейтрале в зазоре дипольной МС.

1) Построим график зависимости индукции от перемещения для дипольной МС (рис 3.11)

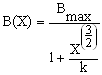

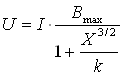

, (3.42)

, (3.42)

где Вmax - максимальное значение магнитной индукции в зазоре дипольной системы, определяемое величиной магнитных проводимостей системы, Тл; X - смещение измерителя магнитной индукции (ИМИ) относительно положения с Вmax, м; k - коэффициент, зависящий от ширины ИМИ (k==0,13…0.17).

3.2 Расчет магнитодиодаИсходные данные для расчета параметров магнитодиода:

Исходный материал - арсенид галлия.

Удельному сопротивление - 25000 Ом·см;

Время жизни неосновных носителей заряда - 600 мкс.

Рабочее напряжение - 2 В.

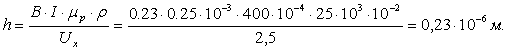

Ток, протекающий через магнитодиод, I=0,25 мА, при индукции магнитного поля B=0.23 Тл. Возникающее холловское напряжение при заданном токе и индукции Uх=2,5 В. Напряженность электрического поля E=1,37·104 В/см. Толщина пластины (рис.3.12) определяется из уравнения

![]() , (3.43)

, (3.43)

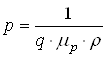

где ![]() - коэффициент Холла; h - толщина полупроводниковой пластины в направлении магнитного поля; I - ток, текущий через пластину; q - заряд электрона (1,6·10-19 Кл); p - концентрация носителей заряда в базе магнитодиода; B - магнитная индукция внешнего магнитного поля

- коэффициент Холла; h - толщина полупроводниковой пластины в направлении магнитного поля; I - ток, текущий через пластину; q - заряд электрона (1,6·10-19 Кл); p - концентрация носителей заряда в базе магнитодиода; B - магнитная индукция внешнего магнитного поля

. (3.44)

. (3.44)

Концентрация носителей заряда в базе магнитодиода

, (3.45)

, (3.45)

где r - удельное сопротивление пластины, Ом·см; mр - подвижность дырок, 400 см2/ В·с.

Рис. 3.12. Конструкция магнитодиода

Подставим это выражение в формулу (3.44)

Ширина пластины магнитодиода находится из выражения

![]() , (3.46)

, (3.46)

где v - дрейфовая скорость носителей заряда в магнитодиоде, которая равна

![]()

где mр - подвижность дырок; E - напряженность электрического поля.

v = 400-4·1.37·106= 5,48·104 м/с.

Подставим это значение в формулу (3.38)

![]() .

.

Оптимальное значение отношения d/L, т.е. длины базы к длине диффузионного смещения

(d/L) опт= 1.2+0.5·ln (pо·r), (4.5)

где L - длина диффузионного смещения, см; pо=P/S - удельная рассеиваемая мощность, Вт/см2; S - площадь поперечного сечения магнитодиода, см2; P - рассеиваемая мощность, Вт; r - удельное сопротивление, Ом·см; рассеиваемая мощность:

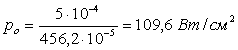

P = U·I = 2·0,25·10-3 = 5·10-4 Вт.

Площадь поперечного сечения магнитодиода

S = h·а = 235·10-5·1,94·10-4 = 456,2·10-5 см2.

Удельная рассеиваемая мощность

.

.

Подставим полученные значения в формулу (3.39)

(d/L) опт»1.2+0.5·ln (109,6·25·103) = 8,612

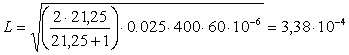

Длина диффузионного смещения находится из выражения

, (3.47)

, (3.47)

где b=mn /mp; mр - подвижность дырок, 400 см2/B·с; mn - подвижность электронов, 8500 см2/B·с; jт - температурный потенциал, 0.025 В; tр - время жизни носителей заряда, для данного материала > 600 мкс.

см.

см.

Длина базы магнитодиода равна

d = L·8,612 = 3,38·10-4·8,612 = 0,29 см.

Длина магнитодиода с учетом ширины контактных площадок равна

l = 2,9+2·0.8 = 4,4 мм.

Основные геометрические размеры магнитодиода:

h (толщина) = 0,23 мм;

а (ширина) = 0, 194 мм;

d (длина базы) = 2,9 мм;

l (длина магнитодиода) = 4,4 мм.

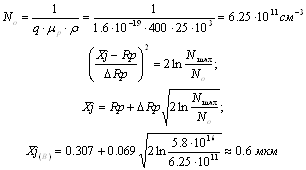

Проведем расчет параметров ионного легирования арсенида галлия для создания n+ - и p+-областей под инжектирующий и антизапирающий контакты; n+ - область образуется введением атомов фосфора, а p+ - введением атомов бора.

Основные исходные данные для расчета параметров ионного легирования: ускоряющее напряжение E =100 кэВ; доза легирования Ф =1012 см-2 (при легировании бором); доза легирования Ф =1012 см-2 (при легировании фосфором). Необходимо рассчитать глубину залегания p-n перехода. При легировании бором E=100 кэВ, Rp=307 нм, DRp=69 нм

![]() , (3.48)

, (3.48)

где Rp - средняя проекция пробега иона; DRp - среднее квадратичное отклонение проекции пробега;

![]() см-3.

см-3.

Глубина p-n перехода определяется из соотношения

, (3.49)

, (3.49)

где Nо - исходная концентрация примесей в подложке.

Глубина залегания p-n перехода при ионном легировании бором равна 0.6 мкм.

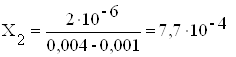

В процессе легирования фосфором при E=100 кэВ, Rp=135 нм, DRp=53 нм

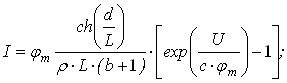

Магнитная чувствительность полученного магнитодиода

![]() , (3.50)

, (3.50)

где U = 2В - напряжение на магнитодиоде при B = 0.

![]()

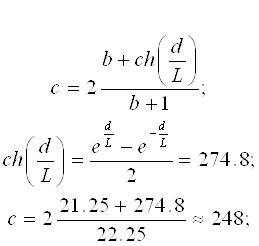

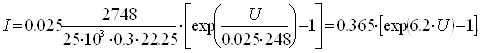

Вольт-амперная характеристика магнитодиода

(3.51)

(3.51)

(3.52)

(3.52)

Подставляя значения напряжения от 0 до 2 В, строим график зависимости I = f (U) (рис.3.13).

Рис.3.13. Вольт-амперная характеристика магнитодиода

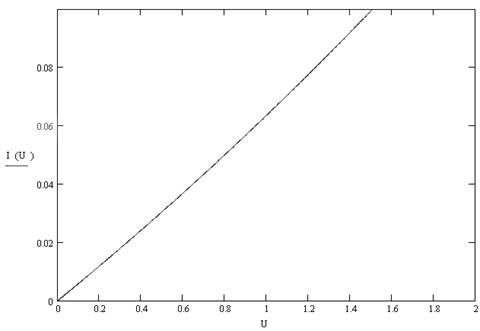

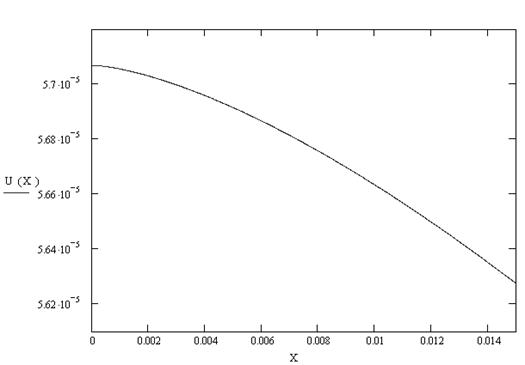

Построим график зависимости выходного напряжения магнитодиода от перемещения U (X) (рис.3.14).

где:, I - управляющий ток, мА, Вmax - максимальное значение магнитной индукции в зазоре дипольной системы, определяемое величиной магнитных проводимостей системы, Тл; X - смещение измерителя магнитной индукции (ИМИ) относительно положения с Вmax, м; k - коэффициент, зависящий от ширины ИМИ (k==0,13…0.17).

|

Рис. 3.14. ![]() Зависимость выходного напряжения от смещение измерителя магнитной индукции относительно положения с Вmax.

Зависимость выходного напряжения от смещение измерителя магнитной индукции относительно положения с Вmax.

4. Разработка топологии кристалла

При разработке топологии кристалла полупроводникового датчика на кристалле необходимо учитывать следующие конструктивно-технологические ограничения [8]:

Таблица 4.1 - Конструктивно-технологические ограничения

| Минимально-допустимые размеры | мкм |

| Размер контактных площадок для приварки проводников | 100×100 |

| Расстояние между контактными площадками | 70 |

| Ширина проводника | 6 |

| Расстояние между проводниками | 4 |

| Размеры окна вскрытия в окисле | 4×4 |

| Размер окна в пассивирующем слое | 100×100 |

Кристалл размерами 4400![]() 800

800![]() 290мкм датчика представляет собой арсенид галлиевую подложку (ρ=25000 Ом·см) с выполненными на ней магнитодиодом, полученный методом ионной имплантации. Глубина ионной имплантации бора составляет 0,6 мкм. Примесь фосфора внедряется на глубину 0,4 мкм. Для внешней разводки предусмотрены контактные площадки размером 350´350 мкм.

290мкм датчика представляет собой арсенид галлиевую подложку (ρ=25000 Ом·см) с выполненными на ней магнитодиодом, полученный методом ионной имплантации. Глубина ионной имплантации бора составляет 0,6 мкм. Примесь фосфора внедряется на глубину 0,4 мкм. Для внешней разводки предусмотрены контактные площадки размером 350´350 мкм.

Фигуры совмещения располагают одной-двумя группами на любом свободном месте кристалла. Они могут иметь любую форму (чаще всего квадрат или крест). Причем, на каждом фотошаблоне, кроме первого и последнего, имеются две фигуры совмещения, расположенные рядом друг с другом. Меньшая фигура предназначена для совмещения с предыдущей операцией, а большая - с последующей. На первом фотошаблоне расположена только большая фигура, на последнем только меньшая. [8]

Исходя из вышеприведённых положений, разрабатывается топология кристалла, т.е. наиболее оптимальное размещение на кристалле элемента и контактных площадок. Чертёж кристалла приведён в приложении А.

5. Составление схемы электрической принципиальной устройства

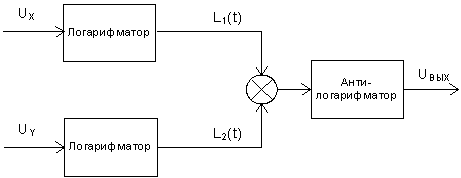

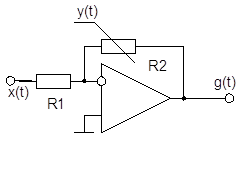

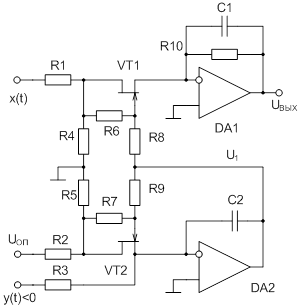

Схема электрическая принципиальная датчика содержит две части (рис 5.1): согласующую; усилитель.

Магнитное поле изменяет сопротивление магнитодиода и, следовательно, входной ток транзистора, что приводит к изменению падения напряжения на резисторе R3![]() , с которого снимается выходное напряжение. Оптимальное значение индукции постоянного магнитного поля смещения Bсм зависит от R1. Выбором значения R2 можно в широких пределах изменять значения Bсм при заданном Bупр.

, с которого снимается выходное напряжение. Оптимальное значение индукции постоянного магнитного поля смещения Bсм зависит от R1. Выбором значения R2 можно в широких пределах изменять значения Bсм при заданном Bупр.

Из множества операционных усилителей выбран измерительный операционный усилитель ОР-07, поскольку он отличается малым входным напряжением, малым напряжением шумов, достаточно большим коэффициентом усиления, широким диапазоном рабочих напряжений.

Усилитель ОР-07 в с своей структуре содержит входной усилительный каскад и конечный, между ними на элементах С1, С2, R8, R10, собирается схема фильтра.

|

|

Рис 5.1. Схемы электрической принципиальной датчика.

6. Разработка технологии изготовления чувствительного элемента

Основные параметры и требования технологического процесса к подложкам арсенида галлия [7]

Требования к подложкам нелегированного полуизолирующего GaAs приведены в таблице 6.1.

Таблица 6.1

| Удельное сопротивление, Ом· см | ||

| - исходное | >1· 108 | |

| - после термообработки 850оС, 60 мин. | >1· 108 | |

| Тип проводимости | р | |

| Подвижность носителей заряда, см2/В· сек | 6000 | |

| Плотность дислокаций, см-2 и распределение их по пластине | < 200 однородное | |

| Концентрация остаточных примесей, см-3 | <1· 1014 | |

| Разброс характеристик по площади пластины,% | < 3 | |

| Концентрация глубоких уровней, см-3 | <1· 1014 | |

| Нарушение стехиометрии в объеме и на поверхности | отсутствует | |

Технология формирования транзисторных структур [7]

В настоящее время и в обозримом будущем ионная имплантация будет являться наиболее распространенным методом формирования активных слоев в массового производства ввиду таких очевидных преимуществ, как: простота осуществления, высокая однородность и воспроизводимость параметров имплантированных слоев, локальность метода. Характерной особенностью процесса в технологии GaAs является необходимость имплантации малых доз примеси и малые глубины залегания слоев. Основными требованиями к оборудованию для имлантации являются: контроль и воспроизводимость малых доз имплантируемой примеси, формирование пучков с малым разбросом по энергиям (моноэнергетических), контроль эмиссии источников ионов, контроль поперечного сечения пучка, подавление эффектов каналирования, контроль привносимых загрязнений, заряда и температуры пластин во время имплантации, отсутствие взаимодействия ионного пучка с конструкционными материалами установок имплантации.

Помимо имплантации, существенным моментом формирования активного слоя, является активационный отжиг, проводимый при температурах порядка 800 - 900о С.

Тре6ования к технологии формирования активных слоев приведены в таблице 6.2. [7]

Таблица 6.2

| Ионная имплантация | |

| Имплантируемые ионы | Si, Mg, Se, Be, B, Te, SiF2 |

| Энергия ионов, кэВ | 50 400 |

| Разброс по энергиям,% | 2 |

| Доза имплантации, см-2 | 1· 1012 5· 1013 |

| Точность поддержания дозы,% | 1 |

| Температура подложки, оС | 25 - 400 |

Режим обработки пластин приведены в таблице 6.3. [7]

Таблица 6.3

| Режим обработки пластин | групповой |

| Активационный отжиг | |

| Способ отжига | Термический в печи |

| Температура отжига, оС | 800-900 |

| Точность поддержания температуры., оС | 2 |

| Разброс температуры в пределах пластины, оС | 2 |

| Степень активации примеси,% | > 90 |

| Параметры активных слоев | |

| Концентрация примеси в канале, см-3 | 10-12 |

| Подвижность носителей заряда, см2/В* сек | 3500 |

Требования к технологии обработки поверхности. [7]

На заключительных стадиях производства технология обработки поверхности, в основном, определяется задачами, возникающими при осаждении металлических и диэлектрических слоев, травлении, формировании контактов и при проведении операций планаризации. Поэтому требования к технологии обработки поверхности на данных стадиях практически не отличаются от аналогичных требований технологии кремниевых пластин.

На начальных стадиях производства требования к технологии обработки поверхности определяются требованиями формирования границы раздела арсенида галлия с металлическими, диэлектрическими и полупроводниковыми слоями. Наиболее существенными из них являются: структурное совершенство и отсутствие нарушений стехиометрии поверхности GaAs, снижение поверхностной концентрации металлов и органики, пассивация поверхности полупроводника с целью задержки формирования естественного окисла. Однако основная трудность их реализации заключается в том, что они должны выполняться как при подготовке поверхности пластин к эпитаксиальному наращиванию (подготовка исходной поверхности), так и при очистке поверхности в окнах фоторезиста и (или) диэлектрика перед операцией нанесения металлизации омических контактов. Это свидетельствует о том, что одни и те же результаты очистки должны достигаться различными методами обработки (органические и неорганические составы, сухие процессы), а также их комбинацией, В каждом конкретном случае технология обработки будет определяться экономической целесообразностью.

В настоящий момент и в обозримом будущем жидкостные методы очистки будут использоваться наиболее широко, ввиду таких присущих водным растворам свойств, как высокая растворимость в них металлов, эффективная передача звуковой энергии при ультразвуковой очистке поверхности от загрязняющих частиц. Способы же обработки будут отличаться значительным разнообразием: обработка в разбавленных и чередующихся реактивах, обработка погружением и распылением, использование ультразвука, поверхностно-активных веществ, гидромеханической отмывки в воде и органических растворителях. Для технологии GaAs ИС наиболее принципиальными моментами являются: использование неокисляющих реактивов и сушка пластин без доступа атмосферного кислорода.

Требования к технологии обработки поверхности приведены в таблице 6.4.

Таблица 6.4

| Начальные этапы производства | |

| Привносимая дефектность, м-2 | 1400 |

| Размер частиц, мкм | 0,12 |

| Ширина исключаемой краевой области, мм | 3 |

| Эффективность удаления частиц,% | 95 |

| Поверхностная концентрация металлов, см-2 | 5· 1010 |

| Поверхностная концентрация органики (в пересчете на атомы углерода), см-2 | 1· 1014 |

| Расход деионизованной воды для операции промывки, л/см2 | 0.020 |

| Доля рециклируемой деионизованной воды,% | 50 |

| Микрорельеф поверхности (среднеквадратичное значение), нм | 0.20 |

| Завершающие этапы производства | |

| Привносимая дефектность, м-2 | 500 |

| Размер частиц, мкм | 0,12 |

| Поверхностная концентрация органики (в пересчете на атомы углерода), см-2 | 1· 1015 |

| Число разрывов, приходящееся на миллиард контактов | 0.8 |

| Число разрывов и закороток, приходящееся на километр линий электроразводки, км-1 | 0.2 |

| Сопротивление контактного окна, Ом | < 2 |

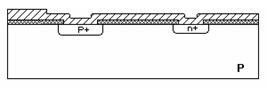

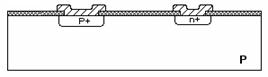

Технология изготовления магнитодиода.

Для изготовления магнитодиодов используют арсенид галлия p-типа проводимости с r³25 кОм·см и временем жизни носителей заряда более 600 мкс

Пластины арсенида галлия толщиной 0.4 ± 0.1 мм вначале шлифуют, полируют до 14-го класса шероховатости и стравливают нарушенный поверхностный слой. Проводится фотолитография для получения маски из фоторезиста под ионное легирование бором.

Ионное легирование проводится на ускорителе типа "Везувий" бором трехфтористым (BF3) с энергией 100 кЭв и дозой облучения 330 мкКл/см2. Поверхностное сопротивление легированной области должно быть rS= 800 Ом/ÿ. Таким образом, получается область p+-типа проводимости.

Удаление маски фоторезиста проводят плазмохимическим травлением в атмосфере кислорода. После обязательной межоперационной очистки пластин проводится вторая фотолитография для формирования маски из фоторезиста под легирование области фосфором.

Ионное легирование для формирования области n+ проводится фосфором треххлористым (PCl3) до получения удельного поверхностного сопротивления rS=130 Ом/ÿ.

После удаления фоторезиста и химической обработки пластин проводят повторное осаждение пиролитического окисла толщиной (0.4±0.1) мкм для формирования маски для получения контактов к легированным областям. Затем с помощью третьей фотолитографии вскрываются окна под контакты к областям p+ - и n+-типа, после чего на всю поверхность пластины наносится пленка сплава Al толщиной (0.8-1.5) мкм при температуре подложки 200 °C.

Далее проводится четвертая операция фотолитографии по сплаву алюминия для формирования контактных площадок. В окнах, вскрытых в защитном окисле, сплав образует электрический контакт с арсенидом галлия после кратковременного отжига (10 мин) при температуре (550±1) °C в атмосфере азота. Затем проводится контроль функционирования магнитодиодов с помощью измерителя характеристик полупроводниковых приборов типа Л2-56.

После контроля функционирования проводится низкотемпературное осаждение окиси арсенида галлия толщиной (0.37-0.52) мкм для защитного покрытия магнитодиода (пассивация) при температуре (420-450) °C.

Затем проводится еще одна (пятая) фотолитография по пленке защитного диэлектрика для вскрытия окон к контактным площадкам.

При изготовлении магнитодиодов применяются многослойные контактные площадки. В качестве контактного и адгезионного слоев используется пленка хрома с удельным сопротивлением rS= 180-220 Ом/ÿ, а в качестве проводящего слоя - пленка меди толщиной (1-1.5) мкм.

После напыления пленок хрома и меди проводится шестая фотолитография для нанесения гальванического покрытия сплава олово-висмут толщиной 8-12 мкм на контактные площадки для защиты пленки от окисления и для улучшения присоединения внешних выводов к контактным площадкам. Затем проводится гальваническое наращивание слоев олово-висмут и после удаления пленки фоторезиста - травление с оставшейся поверхности пластины напыленных пленок меди и хрома. Зона с повышенной скоростью рекомбинации формируется грубой шлифовкой грани, противоположной грани с контактами. Этим методом обеспечивается скорость рекомбинации выше 2·103 см/с. На "планарной" грани скорость поверхностной рекомбинации существенно ниже.

а)

б)

в)

г)

д)

е)

ж)

з)

и)

к)

л)

м)

н)

Рис. 6.1. Схема технологического процесса изготовления магнитодиода: а) нанесение пиролитического окисла; б) фотолитография для получения маски из фоторезиста под ионное легирование бором; в) ионное легирование бором; г) фотолитография для получения маски из фоторезиста под ионное легирование фосфором; д) ионное легирование фосфором; е) формирование контактных окон в защитной пленке окисла перед напылением алюминия; ж) напыление пленки алюминия; з) фотолитография по алюминию для формирования контактных площадок; и) нанесение защитной пленки пиролитического окисла; к) фотолитография для вскрытия контактных площадок; л) напыление адгезионного подслоя хрома и проводящего слоя меди; м) фотолитография для нанесения гальванического покрытия сплава олово-висмут; н) нанесение сплава олово - висмут и травление пленок меди и хрома.

Маршрут изготовления магнитодиодов.

1. Химическая обработка арсенид галлиевых пластин, двухстадийная в перекисно-аммиачном растворе и смеси Каро. Смесь Каро - H2О2: Н2SO4= 1: 3.

Похожие работы

... выходного сигнала от температуры и напряжения питания при одинаковых значениях полосы пропускания. Датчик, обладающий лучшими параметрами, в дальнейшем будет применяться в макете системы персонального вызова. Данные измерений приведены в таблицах 2.1 и 2.2. Зависимость Uвых от напряжения питания при Q = 500 Таблица 2.1 ----------------------------------------------------- Uпит | 5 | 7 ...

... действия передатчика, поэтому такие системы можно еще отнести к классу радиальных. Рассмотрим принципы построения нескольких крупных СПРВ. Одной из первых крупных разработок была "Система персонального вызова на УКВ" (США), работающая в диапазонах 20...50 и144...174 МГц. Структурная схема такой системы представлена на рис.1.1. Каждый из пультов управления 1 является контрольно-коммутирующим ...

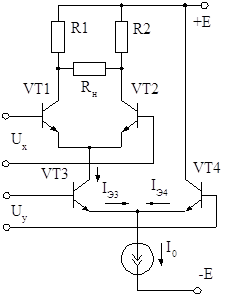

... ±ЕП, что принципиально недостижимо в преобразователях «напряжение-ток» на основе дифференциального каскада. Это особенно важно при проектировании низковольтных прецизионных аналоговых перемножителей напряжения. Наиболее существенный недостаток мостовой схемы – ее относительная сложность и наличие транзисторов p-n-p типа, однако возможность изготовления двухтактного повторителя по технологии « ...

,

,

0 комментариев