Навигация

Конструкції розбірних та напіврозбірних пластинчастих теплообмінних апаратів

3 Конструкції розбірних та напіврозбірних пластинчастих теплообмінних апаратів

В теплопередавальних пластинах розбірних апаратів по їх контуру передбачено паз, у якому закріплені ущільнювальні прокладки з гум спеціальних теплостійких марок. Пластини установлюють на раму теплообмінника, яка складається з кількох штанг, рухомих та нерухомих плит із затискними гвинтами. Нерухома плита звичайно закріплена до полу, рухома – на ролику підвішена до верхньої штанги та може рухатися по ній. На плитах розміщуються штуцери для приєднання технологічних трубопроводів.

При однопакетному компонуванні пластин допускається установка усіх чотирьох штуцерів на нерухомій плиті, що полегшує експлуатацію апарата.

На апараті може бути установлено більше чотирьох штуцерів, наприклад, для відведення несконденсованих газів, зливу продуктів тощо.

Розбірні теплообмінні апарати установлюють на консольній рамі (виповнення 1), на двохопорній рамі (виповнення 2), на трьохопорній рамі або рамі з нерухомою опорою усередині (виповнення 3).

Основна деталь розбірного пластинчастого теплообмінного апарата – гофрована теплопередавальна пластина.

В каналах апарата, які складаються з пластин, передбачені точки опори гофр, що дозволяє витримувати в апараті різницю тисків з обох боків пластини, а також підвищений внутрішній тиск у каналах при збереженні герметичності.

Група платин, що утворює систему каналів, у яких робоче середовище рухається лише в одному напряму, складає пакет.

Один або кілька пакетів, стиснутих між нерухомою та рухомою плитами, створюють секцію. При складанні пакету пластини повернуті одна відносно другої на 180°, причому усі гумові прокладки розташовуються з боку рухомої плити. У кутах пластин розміщуються отвори для проходження робочих середовищ.

У проміжних і кінцевих пластинах може бути одно, два або три отвори, кількість яких визначають відповідно схемі компоновки пластин в теплообміннику.

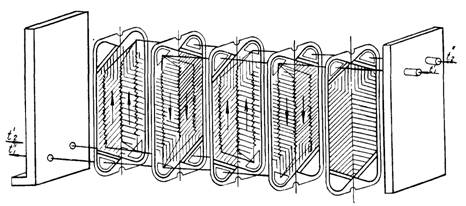

Кожна пластина в працюючому апараті омивається двома середовищами: з одного боку – охолоджуваним, з другого – нагрівним. Середовища, які протікають поперек гофрів, турбулізуються, що сприяє інтенсифікації теплообміну. Простірна схема руху робочих середовищ в однопакетному пластинчастому теплообмінному апараті приведена на рисунку 1.

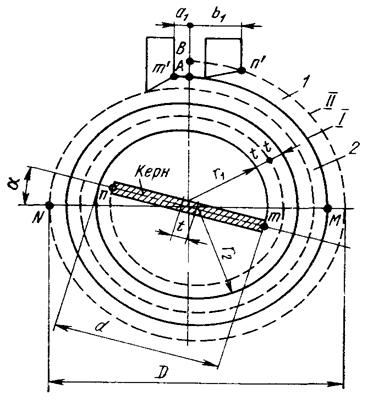

Рисунок 1 – Простірна схема руху робочих середовищ в однопакетному пластинчастому теплообмінному апараті

При формах та розмірах гофр, прийнятих для промислових пластинчастих теплообмінних апаратів, вже при Re>50–200 стабілізація потоку порушується, потік становиться турбулентним. Порушення стабілізації граничного підшару сприяє підвищенню інтенсивності тепловіддачі. При роботі на середовищах типу вода-вода коефіцієнт теплопередачі складає 3000–5000 Вт/(м2·К).

При компонуванні пластинчастих розбірних теплообмінних апаратів за схемою, визначеною розрахунком, можна отримати оптимальну кількість каналів в пакеті та пакетів в секції для кожного робочого середовища.

Компоновку теплообмінного апарата можна змінити відповідно до конкретної кількості кожного з робочих середовищ, напору та заданому тепловому режиму, завдяки чому характеристику апарата можна наблизити до оптимальної та підвищити коефіцієнт теплопередачі.

Компоновку пластин в апараті та напрям руху робочих середовищ зображають на схемах, що складаються відповідно тепловим та гідродинамічним розрахункам. Схему найпростішого пластинчастого теплообмінного апарата (рисунок 1), який складається з п’яти пластин, що формують по два паралельних канали для кожного робочого середовища, умовно представляють дріб’ю

Сх![]()

Теплообмінні апарати промислового призначення часто мають більш складні схеми компоновки каналів та теплопередавальних поверхонь.

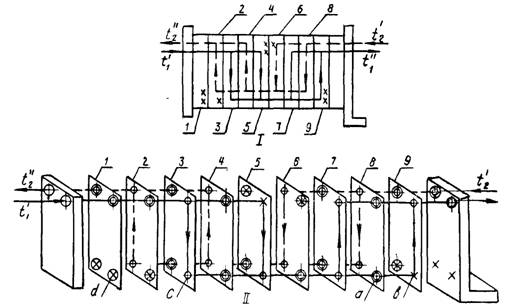

На рисунку 2 наведена схема компоновки пластин у два симетричних пакети для охолоджуваного та нагрівного робочих середовищ, тобто при однакової кількості каналів у кожному пакеті для кожного робочого середовища. Для кожного робочого середовища можна застосувати різні варіанти компоновки пластин.

Робоче середовище через вхідний штуцер поступає у подовжній колектор, створений кутовими отворами та прокладками стиснутих у пакет пластин, і рухається по ньому до пластини з непросіченим місцем для кутового отвору З колектора, далі робоче середовище проходить у міжпластинчасті канали через ділянки, на яких відсутні ущільнювальні прокладки. У кожному колекторі ці ділянки розташовані через одну пластину, завдяки чому створюється система гарячих та холодних каналів. Після проходження міжпластинчастих каналів робоче середовище попадає у протилежний колектор і виводиться з апарата або проходить у наступний пакет.

Рисунок 2 – Схема компоновки пластин у два симетричних пакети

І – 1–9 – нумерація каналів; І І –1–9 –нумерація пластин; а – отвір з ущільнювальним гумовим кільцем; b – непросічене місце для отвору без ущільнювального гумового кільця; с – отвір без ущільнювального гумового кільця; d – непросічене місце для отвору з ущільнювальним гумовим кільцем

При заданій витраті рідини, яка проходить через апарат, можна розрахувати швидкість руху її по міжпластинчастим каналам. Оптимальна швидкість досягається за рахунок змінення числа каналів у пакеті.

Пакет завжди обмежено пластиною, яка має неповну кількість кутових отворів. Такі пластини називають граничними.

Робочі середовища, як правило, рухаються в апараті протитоком.

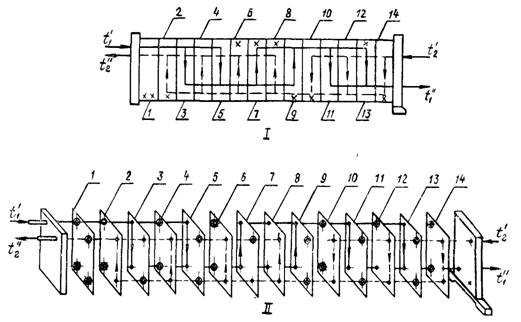

Якщо витрата одного робочого середовища значно відрізняється від другого, то для створення однакових швидкостей та гідравлічних опорів збоку руху кожного середовища та забезпечення оптимальних коефіцієнтів тепловіддачі, застосовують несиметричні схеми компоновки пластин (рисунок 3). У цих схемах кількість каналів в пакетах для кожного з робочих середовищ неоднакова.

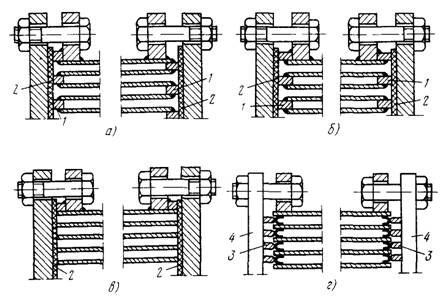

Розрізняють пластини з діагональним та одностороннім розташуванням прохідних отворів для кожного робочого середовища.

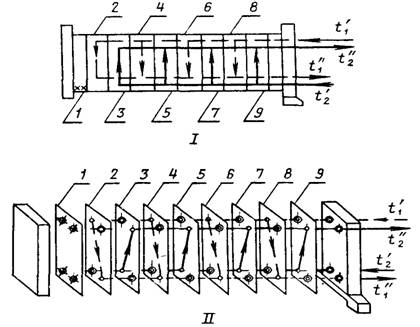

На рисунку 4 наведено паралельне однопакетне з’єднання пластин типу 0,2 з діагональним розташуванням прохідних отворів.

Рисунок 3 – Несиметрична схема компоновки пластин І – 1–14 – нумерація каналів; ІІ – 1–14 – нумерація пластин

Рисунок 4 – Паралельне однопакетне з’єднання пластин типу 0,2 з діагональним розташуванням прохідних отворів І – 1–9 – нумерація каналів; ІІ – 1–9 – нумерація пластин

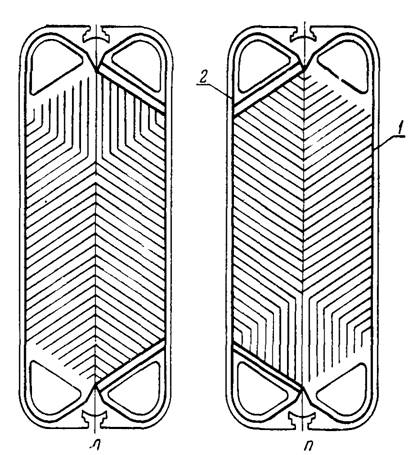

Для хода кожного робочого середовища є чотири канали. Після зборки пластин утворюються дві ізольованих одна від другої системи каналів. Кожна система з’єднується з двома кутовими отворами. Канали обох систем у пакеті чергуються. Для цього пакет необхідно набирати з лівих та правих пластин, які розрізняються розміщенням ущільнювальних прокладок. Загальний вигляд лівої та правої пластин з одностороннім направленням потоку наведено на рисунку 5.

Рисунок 5 – Загальний вигляд лівої та правої пластин з одностороннім направленням потоку л – ліва прокладка п – права прокладка; 1 – велика прокладка: 2– мала прокладка

В лівій пластині потік першого робочого середовища входить у міжпластинчастий простір через верхній або нижній лівий кутовий отвір, а виходить через інший. Праві отвори ізольовані від потоку першого робочого середовища ущільнювальною прокладкою.

Праві та ліві пластини чергуються у пакеті, а розміщення великої та малої прокладок забезпечує чергування каналів для потоків гарячого та холодного робочих середовищ. При зборці пакетів усі праві пластини повернуті відносно лівих на 180 у площині пластини; при цьому вершини гофр взаємно перетинаються.

Якщо велика ущільнювальна прокладка охоплює два кутових отвори, які розташовані по діагоналі пластини, то загальний напрям потоку при русі рідини в міжпластинчастому каналі буде діагональним.

Рівномірно розподілений значний гідравлічний опір гофрованої частини міжпластинчастого каналу сприяє вирівнюванню його швидкості по ширині каналу. Тому обидва варіанти пластин (з одностороннім та діагональним напрямом потоку) практично рівноцінні.

При використанні пластин з одностороннім напрямом потоку штуцери входу та виходу для першого робочого середовища розміщені з одного боку апарата, а для другого робочого середовища – з другого боку. При парному компонуванні пакетів у секції обидва штуцери розташовані вверху або внизу, при парному компонуванні – один вверху, а другий внизу.

При використанні пластин із діагональним розташуванням потоку робоче середовище з одного боку апарата направляється до другого. Якщо кількість пакетів в секції по ліні руху потоку робочого середовища парне, то штуцери входу середовища в апарат та виходу з нього розташовують з одного боку вдовж апарата (рисунок 6).

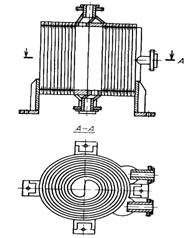

Рисунок 6 – Схема компоновки пластин з одностороннім розташуванням прохідних отворів та прокладками 1- 162 – нумерація пластин

При заданій витраті робочих середовищ, які проходять через теплообмінник, залежно від схеми компоновки пластин можна змінювати швидкості руху середовищ у міжпластинчастих каналах. Отже, є можливість регулювати гідравлічний опір та коефіцієнт теплопередачі в апараті. У кожному окремому випадку при складанні схем компоновок пластин необхідно розрахувати оптимальну схему для раціонального використання напору.

По контуру пластини розташовано паз для гумової ущільнювальної прокладки. Пластини штампують із листової сталі різних марок. Гофри пластин мають у перерізу профіль рівнобедреного трикутника. Пластини збираються на верхніх штангах рами за допомогою спеціальних скобок (для консольних апаратів і апаратів на двохопорній рамі з пластинами невеликих типорозмірів) або без них. Кожна пластина повернута у своїй площині на 180° відносно суміжної пластини.

Залежно від конструкції опорних рам розбірні та напіврозбірні теплообмінні апарати виготовляють у трьох виготовленнях: на консольній рамі (виготовлення 1), на двохопорній рамі (виготовлення 2) та на трьохопорній рамі (виготовлення 3).

Пластини виготовляються з листової сталі товщиною 0,8 або 1 мм. Апарати з пластинами товщиною 1 мм застосовують для роботи з агресивними середовищами при швидкості корозії понад 0,05 мм/рік.

Кутові отвори для проходу робочих середовищ мають круглу або складну форму. Останні забезпечують зниження місцевого гідравлічного опору на вході в канал та виході з нього, що сприяє зменшенню швидкості відкладання солей на цих ділянках і дозволяє більш раціонально використовувати всю площу пластини для теплообміну.

По контуру пластини розташовані пази під гумові одну велику та дві малі ущільнювальні прокладки.

Гофровані пластини збирають у пакет таким чином, щоб на суміжних пластинах нахилення гофр було спрямовано у протилежні боки. Нижня штанга рами, яка не несе навантаження від маси пластин, призначена для фіксації їх у заданому положенні. Кожну пластину можна легко витягнути з пакету або вставити в нього без зняття рухомої плити та решти пластин. Між кожною парою пластин створюється канал, по якому перетікає робоче середовище. Канали – сітчасто-поточні. Рідина в них здійснює хвилясте, простірний, трьохмірний рух і при цьому турбулізується. Сумарна площа поперечного перерізу міжпластинчастих каналів постійна у всіх перерізах, перпендикулярних до напряму руху потоку робочого середовища.

Похожие работы

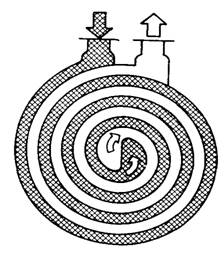

... , Х17Н12М2Т. Для виготовлення кришок застосовується двошарові сталі Ст3+10Х18Н10Т та 20К+Х17Н13М2Т та ін. Для виготовлення прокладок застосовують гуму, пароніт, фторопласт, азбестовий картон та ін. Спіральні теплообмінні апарати для рідини складаються із корпуса з тупиковими каналами, двох плоских кришок по торцям із прокладками, чотирьох штуцерів для введення та виведення теплообмінювальних ...

... газів в системі відведення теплоти конденсації. Наукові результати і їх новизна: 1. Вперше отримані експериментальні дані характеристик процесів конденсації пари аміаку за наявності неконденсованих газів усередині горизонтальних труб крупних повітряних конденсаторів промислових холодильних установок, взаємного впливу потоків рідини і парогазової суміші, локалізації найбільших концентрацій ...

... даними, отриманими за умов, які є ідентичними розрахунковим, або його визначають за критеріальними рівняннями). ОСНОВНІ ПРАВИЛА ОБСЛУГОВУВАННЯ І ТЕХНІКИ БЕЗПЕКИ До апаратів для бланшування, обшпарювання та підігрівання плодів і овочів ставляться такі вимоги. Барботер з бланшувачем має бути покритий водою шаром не менше 150 - 200 мм. Запобіжні клапани потрібно продувати не рідше двох разів за ...

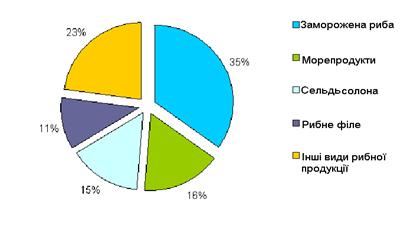

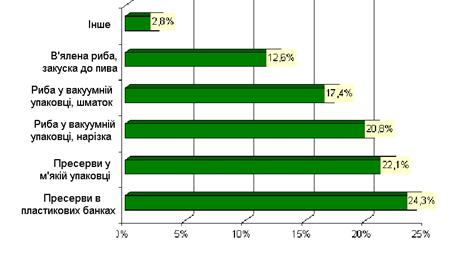

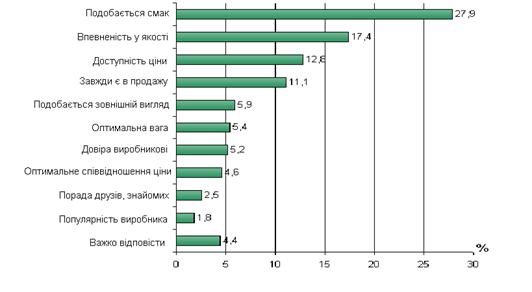

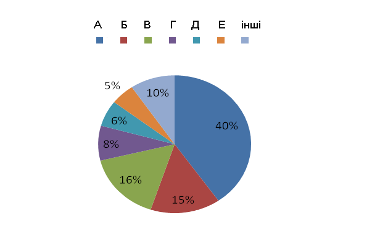

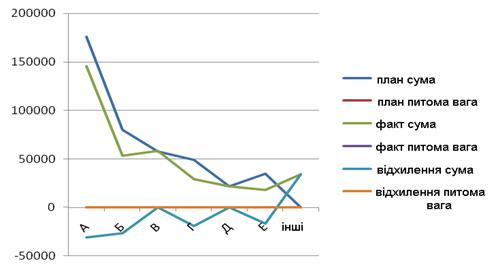

... ніж у конкурентів; - по-третє, завжди висока якість продукції, так як всі робочі цехи висококваліфіковані рибообробники. маркетинговий рибний продукція рентабельність виробництво 2. АНАЛІЗ ЕКОНОМІЧНИХ ПОКАЗНИКІВ ДІЯЛЬНОСТІ ПІДПРИЄМСТВА «ТОВ «СКАНДИНВІЯ» 2.1 Показники виконання плану виробничої програми та їх аналіз Таблиця 2.1 - Аналіз обсягу реалізованої продукції за 2009 рік, грн ...

0 комментариев