Навигация

Расчёт диаметров условных проходов трубопроводов и управляющей аппаратуры

8. Расчёт диаметров условных проходов трубопроводов и управляющей аппаратуры

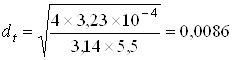

При известном расходе и скорости движения жидкости по трубопроводам диаметр трубопровода определяется по формуле

м =8,6 мм

м =8,6 мм

По нормальному ряду принимаем dt=10 мм.

Толщина стенки с учётом возможного отклонения диаметра и толщины стенки вычисляют по выражению

, где

, где

p – максимальное давление жидкости в кГ/см2;

d – наружный диаметр трубы в см ;

[σp] – допустимое напряжение материала трубопровода при растяжении (по окружности), которое обычно выбирается равным 30…35% временного сопротивления материала трубопровода, т. е.

[σp]=0,32× σp

m=0,3 – отклонение по диаметру трубопровода в мм;

n=0,9 – коэффициент, учитывающий отклонение по толщине стенки трубопровода.

При расчёте трубопровода временное сопротивление в кГ/см2 примем по качественной стали матки С20

| Материал | Сталь 20 |

| σp, кГ/см2 | 4100 |

мм

мм

гидропривод шток цилиндр механизм

По сортаменту труб выбираем ближайшую большую по толщине стенки трубу, соответствующего прохода (стр. 337-342 [1]).

Выбираем трубу по ГОСТ 8734-75: 14×2.

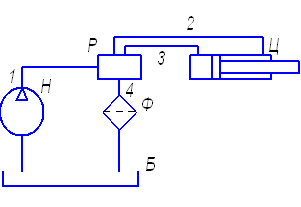

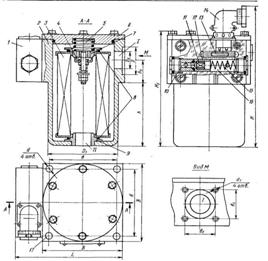

По диаметру условного прохода и давлению определим конкретные марки управляющей и предохранительной аппаратуры. Согласно схеме гидропривода, используются следующие виды гидроаппаратуры:

а) клапан давления 2 выбираем исполнение Г52-2 с условным проходом 10 мм, давлением 0,3…10 МПа с резьбовым соединением без электрического управления обратного клапана: АГ52-22

б) гидрораспределитель 4 выбираем золотникового типа с электроуправлением , диаметром условного прохода 10 мм, давлением 0,3…10 исполнение 64, электромеханический, ток переменный, напряжение 220В, частота 50H. Согласно схеме (стр.129 [1]) выбираем гидрораспределитель 7:

ВЕ10441ОФ/В220-50H

в) гидрораспределитель 2: ВЕ105746/ФВ220-50H

г) дроссель 5 выбираем: ПГ77-12

9. Определение потерь давления жидкости от насоса к исполнительным органам

Потери давления при движении жидкости от насоса до гидроцилиндра определяются соотношением

![]() ∑

∑![]() ∑

∑![]() , где

, где

Δpjтр – потери давления на трение при движении жидкости по трубопроводу;

Δpim– местные потери при движении жидкости по элементам управляющей аппаратуры.

Местные потери зависят от количества элементов управляющей аппаратуры, установленной на трубопроводе. Величина потерь давления зависит от конструкции и назначения соответствующей аппаратуры. Как правило, эти данные указываются в таблицах основных параметров на конкретную аппаратуру [1].

Потери давления на трение в трубопроводе определяются по следующей методике.

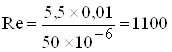

Зная диаметр трубы, скорость движения жидкости и кинематическую вязкость, определяется режим движения жидкости по трубопроводу, для чего определяется число Рейнольдса Re [2]

![]()

Ламинарному режиму течения жидкости в гидравлически гладких металлических трубах круглого сечения соответствует Re≤2200-2300

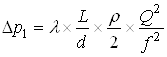

Потери давления при ламинарном режиме течения жидкости определяются по формуле

, где при расчётах

, где при расчётах

L и d – длина и диаметр внутреннего сечения рассматриваемого трубопровода;

ρ – плотность жидкости;

Q – расход жидкости в трубопроводе;

f – сечение трубопровода.

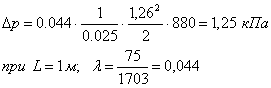

λ=![]() ,

,

МПа

МПа

Потери давления на трение при ламинарном режиме течения

Δp1=0,18 МПа

Далее определяем местные потери давления при движении жидкости через гидрораспределители ВЕ10441ОФ/В220-50H

и ВЕ105746/ФВ220-50H по номограмме (стр. 109 [1])

Δp2=0,05 МПа

Потери давления через дроссель выбираем по таблице (стр. 86 [1])

Δp3=0,2 МПа

Тогда потери давления при питании гидроцилиндра 6

![]() МПа

МПа

Потери давления при питании гидроцилиндра 3

![]() МПа , где

МПа , где

Δp1=0,11 Мпа – потери давления на трение при движении жидкости по трубопроводу;

Δp2=0,05 МПа – местные потери давления при движении жидкости через распределитель 5 и 7;

Δp3=0,2 МПа – местные потери давления жидкости через дроссель 6. [1]

Таким образом, давление в гидроцилиндре 6

![]() МПа

МПа

![]() МПа

МПа

Давление гидроцилиндра больше, чем давление, принятое при расчете гидроцилиндра.

ЗАКЛЮЧЕНИЕ

В данной курсовой работе мы исходя из назначения гидропривода разработали принципиальную его схему, где выбрали тип источника энергии, исполнительные механизмы, а так же управляющие и предохранительные элементы. Рассчитали исполнительные механизмы в зависимости от заданных выходных параметров. Выбрали элементы гидропривода.

После расчета давления с учётом потерь, получилось, что давления в цилиндрах больше чем начально-выбранное давление. Следовательно схема разработана и рассчитана верно.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. – М.: Машиностроение, 1982.

2. Чинёнова Т.П., Чинёнов С.Г. Расчет гидроприводов: Уч. Пособие.–Челябинск: Изд. ЮУрГУ, 1997.

3. Башта Т.М. Гидропривод и гидропневмоавтоматика.–М.: Машиностроение,1972.

Похожие работы

... ограничения max давления в системе либо для подержания постоянного давления. Делят на: - предохранительные - переливные Коммуникационная часть и группа управления сигналами В станках с программным управлением, копировальными устройствами и электрогидравлическими сидящими системами, а так же в промышленных работах применяются дросселирующие распределители, гидроаппаратура с пропорциональным ...

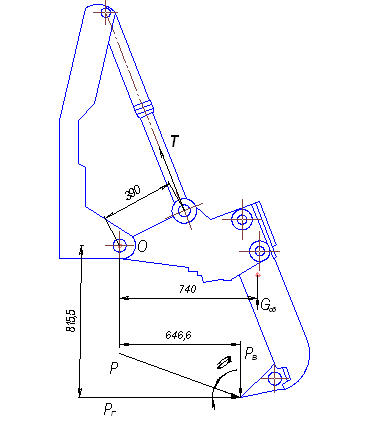

... : сила тяжести оборудования , горизонтальная и вертикальная составляющие силы сопротивления копанию и соответственно, усилие подъема на штоке гидроцилиндра . Рисунок 1. – Схема к определению усилию подъёма рыхлительного оборудования. Сила тяжести рыхлительного оборудования определяется по формуле ,(1) где – масса рыхлительного оборудования, ; – ускорение свободного падения, . . ...

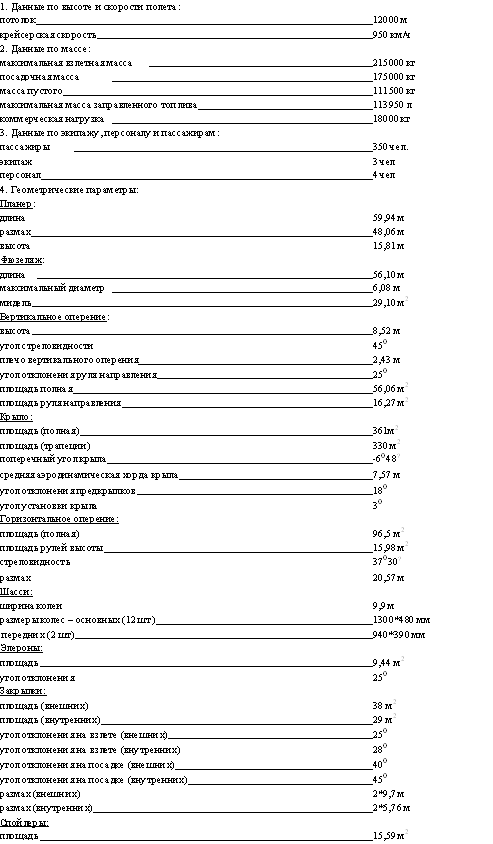

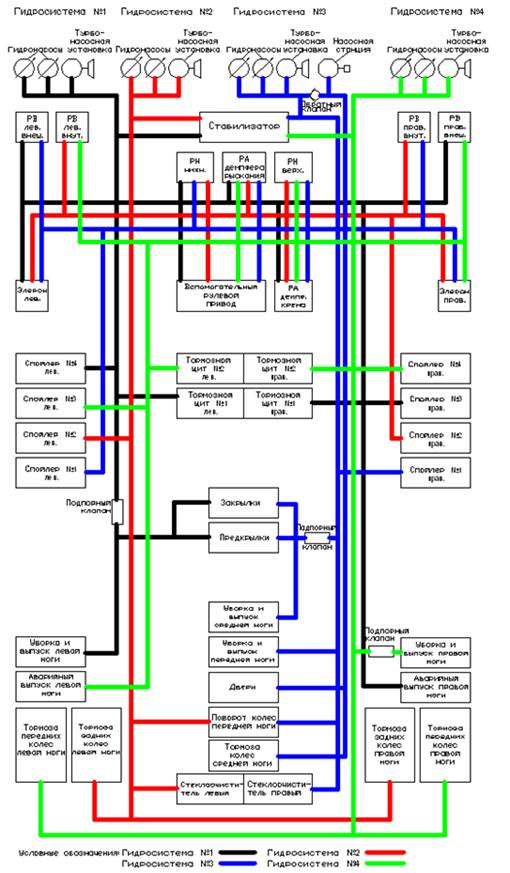

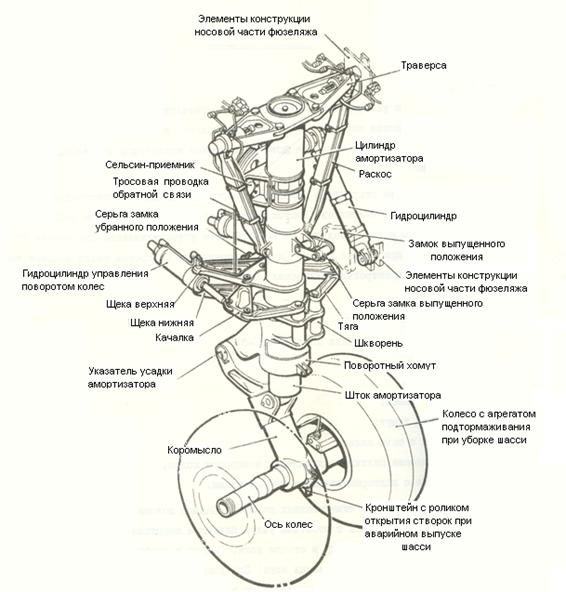

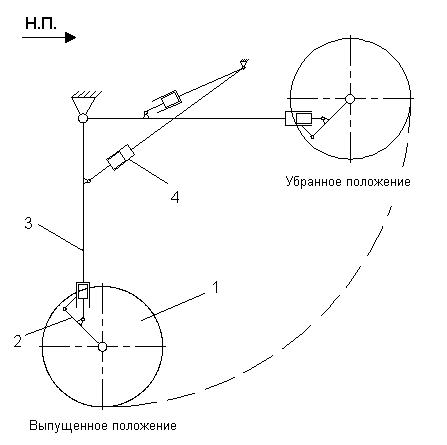

... гидронасос имеет регулятор подачи, который изменяет его подачу в зависимости от давления в системе. 3. Расчет гидроприводов 3.1 Передняя стойка шасси Рис. 3. Передняя стойка шасси Носовая нога шасси установлена в передней части фюзеляжа в плоскости симметрии самолета. Нога убирается вперед, по направлению полета, в негерметичный отсек фюзеляжа, закрываемый створками. ...

... в каждом конкретном случае исходя из габаритов проектируемого технического оборудования, места расположения насосной станции и рабочих органов машины, способов монтажа гидрооборудования и других условий. Для технологического оборудования малых и средних типоразмеров можно принять длины участков в следующих пределах: всасывающий трубопровод- до 1 метра, напорный и сливной до 5 метров. Для ...

0 комментариев