Навигация

Утельный обжиг осуществляется при температуре значительно ниже температуры политого обжига;

1. Утельный обжиг осуществляется при температуре значительно ниже температуры политого обжига;

2. Температура утельного обжига превышает температуру политого обжига.

По первой схеме обжигаются, например, фарфоровые изделия, т. е. первый обжиг осуществляется при температуре 850-1000°С, второй - при 1260-1450°С. При производстве же фаянсовых изделий используют вторую схему, когда температура первого обжига составляет 1280°С, а второго (после глазурования) - 1140-1160°С (фаянсовая схема).

В процессе первого обжига из изделий удаляется механически связанная и гигроскопическая вода (при температуре 110-130°С), происходит дегидратация глинистого вещества, и частичное удаление химически связанной гидратной воды (при температуре 500-600°С), выгорание органических веществ и частичная декарбонизация (термическое разложение) углекислых магния MgCO3 и кальция СаСО3. В результате этих физико-химических процессов керамический полуфабрикат приобретает механическую прочность и освобождается от газообразных составляющих массы. Степень освобождения зависит от температуры и продолжительности обжига. Чем выше температура и продолжительность обжига, тем меньше в массе полуфабриката остается газообразных продуктов, тем выше качество политого обжига и продукции в целом.

Однако температура первого низкотемпературного обжига может повышаться до определенного предела, после которого ее рост нежелателен, так как при этом резко снижается пористость черепка по водопоглощению и затрудняется процесс глазурования изделий.

Политой обжиг можно разделить на ряд периодов, каждый из которых протекает при определенном температурном режиме и газовой среде, что обеспечивает постепенное формирование черепка с необходимыми свойствами.

Первый период обжига фарфора (20-950°С) характеризуется различными физико-химическими реакциями, зависящими от предварительной подготовки изделий к политому обжигу, а также от сушки изделий после глазурования. Предварительная подготовка зависит от степени первого обжига и определяется наличием в составе изделий газообразных продуктов.

В первую очередь удаляется остаточная механически связанная и гигроскопическая вода. Оба вида воды испаряются при температуре 110-130°С.

После прогрева фарфоровых изделий осуществляется более интенсивный подъем температуры. В этом интервале температур происходит окончательная дегидратация глинистого вещества и полное удаление химически связанной гидратной воды, если этот процесс не получил завершения при первом обжиге. Наиболее активно пары гидратной воды выделяются в интервале температур 500-600 °С.

Поскольку при указанных температурах фарфор обладает еще достаточно большой пористостью, бурное выделение влаги в этот период не приводит к растрескиванию черепка изделий. Печная газовая среда не влияет на удаление гидратной воды.

Примерно с температуры 200 до 500°С изделия при обжиге поглощают (адсорбируют) сажистый углерод из дымовых газов. Выше 700°С начинается его постепенное выгорание, которое более активно происходит в окислительной среде. Одновременно осуществляется возгонка органических веществ, содержащихся в глинистых материалах, которая также сопровождается науглероживанием черепка. Чтобы уменьшить науглероживание изделия в этом интервале температур поддерживают окислительную газовую среду (α = 2-4).

Не выгоревший при достижении 1000°С углерод, как и остатки не удаленной влаги, на более поздних этапах обжига способствуют образованию вздутий в виде "прыщей" в результате закрытия жидкой фазой, которая начинает образовываться при температуре 950°С, некоторой части капилляров в обжигаемом черепке.

Не выгоревший к началу восстановительного периода адсорбированный черепком углерод может вызвать дефекты и в последующих периодах обжига фарфора, особенно в начальный период охлаждения, поскольку после периода восстановления, когда соотношение СО:СО2 станет меньше 0,1, возможно его выгорание с образованием газовых пузырьков, обусловливающих возникновение на фарфоре наколов и кратеровидных углублений.

Органические вещества так же, как и адсорбированный углерод, должны быть полностью удалены из черепка к началу восстановительного периода в резко окислительной газовой среде с избытком свободного кислорода (около 4-6%), поскольку при температуре свыше 1050°С обжиг уже ведется в восстановительной атмосфере.

Необходимость выжигания органических веществ до температуры 950°С обусловлена еще и тем, что при этой температуре фарфор обладает достаточно высокой пористостью (газопроницаемостью), способствующей беспрепятственному выходу газов, которые образуются при сгорании органических веществ. Продолжительность выжигания органических веществ из фарфора зависит от его толщины и содержания кислорода, а также от объема садки.

В этом периоде (при температуре 575°С) обжига происходит реакция превращения β-кварца в α-кварц, которая сопровождается увеличением объема изделий, что, однако, не вызывает появления дефектов. Объясняется это наличием большого количества пор в нагреваемой фарфоровой массе. Кроме того, при расширении в поверхностных слоях изделия возникают сжимающие усилия, которым материал хорошо сопротивляется.

До температуры 1000°С заканчивается декарбонизация (термическое разложение) углекислых магния MgCO3 и кальция СаСО3, присутствующих в фарфоровой массе. Карбонат магния MgCO3 начинает разлагаться при температуре 650°С, а карбонат кальция СаСО3 - при 920°С.

При таких относительно низких температурах материал имеет еще большую газопроницаемость, что способствует беспрепятственному выходу образующегося при разложении карбонатов углекислого газа СО2.

Второй период обжига протекает при температуре от 950 до 1050°С в резко окислительной среде. В этот период кроме завершения реакции декарбонизации и превращения β- в α-кварц происходит интенсивное выгорание углерода в черепке, полное освобождение материала от остатков гидратной воды, а также окисление соединений железа.

Нагрев изделий во второй период обжига носит почти изотермический характер, что способствует выравниванию температурного поля в объеме садки изделий.

Третий период обжига - восстановительный. Восстановительный период создается увеличением концентрации СО в продуктах горения топлива в температурном интервале 1050-1250°С. Оксид углерода СО восстанавливает оксид железа Fe2O3 до оксида FeO, а сульфаты кальция CaSO4 и натрия Na2SO4 - до сульфидов и сульфитов, что предотвращает вспучивание черепка и способствует созданию эффекта "отбеливания" фарфора. Кроме того, FeO благоприятствует образованию стекловидной (жидкой) фазы, расширяет интервал спекания. Стекловидная фаза, в свою очередь, способствует интенсивности протекания реакции муллитообразования (муллит - основная составляющая кристаллической фазы фарфора).

Реакции восстановления оксида железа Fe2O3 до FeO осуществляется по следующим схемам:

3Fe2O3 + СО = 2Fе3О4 + CO2

Fe3O4 + СО = 3FеО + CO2

O2 + 2СО = 2CO2

2FeO+ SiO2 = 2FеО•SiO2

Повышение температуры в этот период обжига и концентрации СО ускоряет реакции, но при слишком интенсивном или слишком позднем (по температуре) процессе восстановления скорость образования стекловидной фазы может превзойти скорость восстановительных реакций, и газы, не найдя выхода из черепка, вызовут образование в нем вздутий. Стекловидная фаза образуется в основном в интервале температур 1150-1170°С, хотя в небольшом количестве она образуется уже при температуре 950-1000°С. В фарфоровой массе присутствуют и другие компоненты, выделяющие газы при нагреве, поэтому эти газы должны быть также удалены до достижения температуры 1170°С, т. е. до плавления полевого шпата, когда фарфор обладает еще достаточной газопроницаемостью.

Реакции восстановления сульфатов кальция CaSO4 и натрия Na2SO4 протекают по следующим схемам:

CaSO4 + CO = CaSO3 + CO2

CaSO3 + СО = СаО + SO2 + CO2

Na2SO4 + CO = Na2SO3 + CO2

Na2SO3 + CO = Na2O + SO2 + CO2

Если восстановительную среду в этот период заменить окислительной, то разложение сульфатов закончится при температурах, превышающих точки плавления полевого шпата, что также приведет к образованию вздутий. Восстановительная среда значительно снижает температуру газовыделения компонентов массы, что способствует получению бездефектного (без вздутия) черепка.

В продуктах горения СО может содержаться в количестве от 3 до 8% в зависимости от типа печи. Увеличение содержания СО нежелательно, так как при этом в продуктах горения образуется сажа, которая осаждается на изделиях. При дальнейшем ее выгорании могут возникнуть дефекты на глазури - наколы.

Продолжительность восстановительного периода определяется в основном толщиной и формой обжигаемых изделий.

Рассматриваемый температурный интервал 1050-1250°С сопровождается интенсивной усадкой массы. При этом капилляры и поры в черепке постепенно закрываются, а диффузия газов затухает. Наиболее интенсивно усадка протекает в интервале температур 1000-1200°С. Наибольшая усадка соответствует и наибольшему уплотнению черепка.

Четвертый период обжига (1250-1410°С) - спекание фарфора - протекает в условиях нейтральной среды.

В этот период продолжается разложение алюмосиликатов, содержащихся в керамической массе, на свободные оксиды с последующим образованием муллита (3А12О3 • 2SiO2) и свободного кварца; завершается образование стекловидной и кристаллической фаз; происходит спекание фарфора, при котором он приобретает основные физико-механические свойства, а также химическую стойкость.

Этот период протекает от температуры 1250°С до конечной температуры обжига, величина которой в зависимости от состава фарфоровой массы может колебаться от 1280 (мягкий фарфор) до 1410°С (твердый фарфор). Чтобы получить требуемую микроструктуру, характеризующуюся закрытой пористостью от 2 до 4%, оптимальную температуру обжига устанавливают на 20-50°С выше температуры наибольшего уплотнения. Повышение температуры выше оптимальной вызовет пережог фарфора, при котором снижается белизна, увеличивается пористость, уменьшается прочность изделий.

Четвертый период обжига завершается выдержкой при максимальной температуре в течение времени, необходимого для завершения реакций спекания, а также более равномерного распределения кристаллической фазы в стекловидной. Длительность выдержки зависит от объема обжигаемых изделий. Чрезмерное увеличение выдержки вызывает пережог изделий. Отсутствие же выдержки при быстром подъеме температуры от 1250°С до максимальной создает недожог изделий.

Пятый период обжига - резкое охлаждение. При охлаждении фарфора большое значение имеет точка перехода стекловидной фазы из расплавленного в твердое упругое состояние и точка отверждения глазури.

Температуре перехода в твердое состояние соответствует точка отверждения глазури на фарфоре. У глазypeй твердых фарфоров эта точка находится около температуры 700°С, у глазурей мягких фарфоров - 550°С. Для того чтобы между черепком и глазурью не появились термические напряжения, рекомендуется снижать скорость охлаждения в этих интервалах температур. В противном случае может возникнуть растрескивание глазурного покрова. Чрезмерно замедленное охлаждение может привести к потере блеска глазури из-за ее кристаллизации.

На начальной стадии охлаждения (1410-1000°С) на фарфоровых изделиях могут возникнуть два вида дефектов: желтизна на поверхности и матовость глазури. Желтизна возникает в результате окисления железа: 4FeO + O2 = 2Fe2O3. Оксид железа Fe2O3 придает желтый оттенок поверхности изделий. Хотя желтый оттенок не ухудшает остальных свойств фарфора, но при этом портится внешний вид изделия. Желтизна может быть устранена при повторном обжиге, выполненном по нормальному режиму. Матовость глазури возникает из-за ее кристаллизации.

При быстром охлаждении от 1410 до 1000°С в воздушной (окислительной) среде в связи с большой интенсивностью начальной стадии охлаждения окисление FeO и кристаллизация глазури становятся невозможными, вследствие чего черепок сохраняет белизну и блеск глазури.

Шестой период обжига - охлаждение. При дальнейшем охлаждении в интервале температур 1000-700°С жидкая фаза окончательно затвердевает и фарфор переходит из вязкого состояния в хрупкое. В этот период в изделии возникают термические и механические напряжения. Термические напряжения, возникшие из-за разности температур в период упругого состояния, исчезают после выравнивания температуры по толщине изделий, поэтому их называют временными. Термические напряжения могут привести к разрушению изделий при охлаждении. При застывании жидкой фазы в изделии возникают механические напряжения вследствие неравномерности усадки массы по ее толщине. Такие напряжения могут также привести к разрушению изделий как в процессе охлаждения, так и у потребителя. Поэтому механические напряжения называются остаточными.

Временные и остаточные напряжения зависят от скорости охлаждения изделий в этот период. Допустимая скорость охлаждения зависит от свойств материала, размеров и формы изделий, а также от объема садки. Для уменьшения напряжений обоих видов скорость охлаждения в этот период несколько снижается. Дальнейшая скорость снижения температуры определяется термической стойкостью изделий и огнеприпаса.

2.6 Характеристика процессов декорирования изделийДекорирование изделий в производстве керамики осуществляется в основном после высокотемпературного обжига, который окончательно формирует керамическое изделие. Существует множество способов декорирования изделий после сушки и первого обжига, которые по их воздействию на поверхность изделия подразделяются на текстурное (рельефное и фактурное) и гладкое декорирование.

К текстурному виду декорирования относятся выпуклые и заглубленные украшения поверхности изделий.

Выпуклые украшения поверхности изделий в виде рельефа и приставных деталей характерны для фаянса и в меньшей степени для фарфора.

Техника создания рельефов определяется пластичностью декорируемого материала. Украшения можно вылепить из пластичной массы и приклеить к поверхности изделия, находящегося в кожетвердом состоянии. Кожетвердое состояние черепка наиболее удобно для декорирования, так как размеры и конфигурация изделия при дальнейшей сушке значительно не изменяются и его механическая прочность достаточна для работы с изделием без его повреждений.

Перед приклейкой украшения на поверхности изделия в месте приклейки делают насечки, которые смазывают с помощью беличьей кисти густым шликером или, если декорируемая поверхность изделий выполнена из цветной массы, смачивают водой, затем приставляют деталь, прижимая ее к изделию, после чего места присоединения заглаживают кистью.

Таким образом можно приклеивать выпуклые украшения в виде рельефа, оформленные отдельно в гипсовых формах и подготовленные для приклейки (деталь подвяливают и оправляют - подрезают резачками и заглаживают мокрой губкой, поверхность выравнивают). Чтобы защитить изделия и детали украшения от пересыхания, их покрывают влажной тряпкой или закрывают полиэтиленом, стараясь не касаться их поверхности.

Иногда декорирование рельефом осуществляют штампиками с помощью отпечатков. Штампики изготовляют из обожженной массы, дерева или гипсового вяжущего. Чтобы масса не прилипала к штампику, его поверхность смачивают водой или смазывают маслом. Рельеф получают, надавливая штампиком на прикрепленный к поверхности изделия кусочек массы. Если необходимо, отпечаток рисунка подчищают стекой. На фарфоровых изделиях рельеф получают в результате оформления его в гипсовых формах, на внутренней стороне которых имеется контррельефное изображение.

Рельефные украшения могут быть выполнены из цветных масс, для окраски которых применяют керамические пигменты. Цветными рельефными украшениями декорируют гончарные и майоликовые изделия, после чего их покрывают глазурями. Рельефные рисунки, покрытые цветной или бесцветной глазурью, создают игру бликов и теней.

Заглубленные украшения изделий выполняют различными способами: молетажем, ажуром, инкрустацией, сграффито, резьбой.

Инструментом для текстурного декорирования в виде заглубленного украшения служит штампик. Надавливая штампиком в определенной последовательности на поверхность еще сырого изделия, создают орнаментальный рисунок. Штампиком, выполненным в виде ролика с осью и ручкой, можно накатывать углубленный орнамент.

Молетаж - это способ нанесения на изделие ритмического орнаментального рисунка вдавливанием специального колесика или системой валиков в накатной машинке. Углубления заполняют цветным ангобом. В керамическом производстве молетажем наносят преимущественно бордюры.

Ажур - разновидность заглубленного украшения изделий. Для выполнения этого вида декорирования рисунок наносят на изделия при формовании в гипсовой форме в виде тонкой вдавленной линии (на гипсовой форме - это выпуклая линия). По контуру рисунка в местах, которые должны быть вырезаны, ручным сверлом высверливают отверстия, затем специальным ножом вырезают сквозной орнамент. Декоративный ажур применяют в основном на фаянсовых изделиях или иногда на фарфоровых.

При инкрустации производят вырезание рисунка под определенным углом, не сквозное, аналогично тому, как при получении ажура. Затем в образованные углубления запрессовывают окрашенные массы, состав которых близок к составу массы черепка. Инкрустацию применяют на фаянсовых и других близких к фаянсу по свойствам керамических изделиях.

Сграффито по приемам работы аналогичен гравированию. Поверхность изделия, предназначенную для гравирования, покрывают тонким слоем ангоба более светлого тона, чем само изделие. Ангоб подсушивают до полутвердого состояния. Влажность сырого ангоба, при которой удобно выполнять работу, определяют опытным путем (19-20%). Чтобы смягчить ангобный слой и предотвратить его пересыхание, в ангоб добавляют несколько капель глицерина. Рисунок переносят на поверхность изделия припорашиванием через кальку, проколотую по контуру рисунка толстой иглой.

Способом сграффито можно выполнять силуэтные, орнаментальные рисунки. Иногда применяют трехслойное покрытие цветными ангобами. Штрихи в этом случае гравируют, снимая послойно ангоб и частично черепок изделия, комбинируя при этом три цвета.

Для декорирования фарфоровых изделий применяют резьбу.

Резьба отличается от сграффито более глубокими линиями, проведенными острием карандаша или острым инструментом в мягком цветовом слое ангоба или в неокрашенном черепке. Изделие, декорированное этим способом, покрывают цветными или бесцветными глазурями. Глазурь благодаря образовавшемуся в углублениях более толстому слою выделяет рисунок.

Фактурное декорирование выполняют окрашиванием материала керамическими красками, ангобами, и другими материалами, а также покрытием цветными глазурями, росписью и т. д. Фактурное декорирование производят следующими способами: лощением, мраморизацией, фляндровкой, пастилажем, резерважем, эстампажем, подглазурным декорированием, росписью растворами солей.

При лощении поверхность полупросохшего черепка заглаживают гладким камешком, куском дерева или кости для уплотнения верхнего слоя. Красно-белым глиняным сосудам лощение придает плотность и блеск. Иногда лощение производят по подсушенному слою ангоба. Изделие в кожетвердом состоянии заглаживают кожей, а затем полируют деревянным инструментом. После обжига поверхность становится гладкой и блестящей, равномерной и чистой окраски.

Декорирование цветными ангобами осуществляют способом мраморизации, или "мрамора". Получают "мрамор" несколькими способами, в основе которых лежит живописное растекание цветных ангобов в сплошном свеженанесенном на изделие слое одноцветного ангоба. Спиральные переплетающиеся линии образуются при свободном растекании цветных капель, полос, клякс, нанесенных на поверхность мокрого ангобного слоя, и вращении или встряхивании изделия. Разновидность мраморизации - фляндровка. Фляндровку выполняют с помощью деревянной палочки или стальной проволочки. Изделие, покрытое ангобом, устанавливают на турнетку, приводят ее во вращение и резиновой грушей наносят волнистые горизонтальные линии из контрастного ангоба. Затем в углублениях этих линий делают цветные точки или короткие штрихи, после чего быстрыми движениями с помощью деревянной палочки или тонкой проволочки снизу вверх наносят вертикальные линии. В результате получается волнистый орнамент.

Пастилаж - украшение ангобами, выполняемое путем их нанесения на изделия с помощью резиновой груши или пипетки. Нажимая на грушу или пипетку и изменяя расстояние от груши или пипетки до декорируемого изделия, мастер регулирует толщину и ширину наносимого слоя ангоба. Особенно эффективным получается рисунок по свеженанесенному на изделие ангобному слою.

Резерваж - способ, основанный на нанесении жирового или воскового слоя по намеченному на изделии рисунку перед его глазурованием. После глазурования жировой или восковой слой остается на изделии, в процессе же обжига он выгорает и рисунок сохраняет фактуру неглазурованного черепка. Возможно вторичное глазурование изделия любой глазурью, в том числе цветной, что обеспечивает после обжига цветной глазурованный рисунок. Таким способом выполняют силуэтные двухцветные рисунки

При подглазурном декорировании подглазурные краски наносят на неглазурованную поверхность керамического изделия после предварительного (утельного) обжига, а иногда по высушенному, но необожженному черепку, затем его глазуруют окунанием или с помощью аэрографа и подвергают окончательному высокотемпературному (политому) обжигу.

Защитой подглазурного декора от внешних воздействий служит слой глазури. Сила тона нанесенных на изделие подглазурных красок зависит от толщины их слоя. Цвет красок проявляется после политого обжига при температуре 1100-1400°С. Палитра тонов и оттенков порошковых подглазурных красок значительно беднее, чем надглазурных, причем для фаянса она гораздо богаче, чем для фарфора.

Важными показателями для подглазурного декорирования являются пористость утельного или высушенного черепка и его толщина. При высокой пористости проникновение краски в толщу черепка может дать пятна на внутренней поверхности изделия. При слишком плотном черепке краска впитывается его поверхностью очень тонким слоем.

Вновь созданные рисунки для подглазурного декорирования наносят на прокаленное изделие агатовым карандашом или заостренным металлическим стержнем из свинца. Для серийного исполнения рисунков изготовляют специальные кальки, повторяющие форму изделия, с нанесенным на них в виде мелких отверстий контуров рисунка. Кальку накладывают на изделие, и рисунок припудривают тампоном с синькой. После создания контура рисунка приступают к росписи его кистью. Для нанесения тонких линий контура используют большие кисти с тонким острием из нескольких выступающих волосков. Кисть должна вбирать и удерживать большое количество краски, чтобы можно было делать длинные, не обрывающиеся штрихи. Во время работы кисть быстро стачивается о шероховатую поверхность изделия. Ее подрезают резачком на фарфоровой пластине или тарелке. Для отводки усиков (тонких линий по окружности изделия) применяют кисть из коровьего волоса.

Для получения мягких бесконтурных рисунков краску наносят аэрографом, используя метод прочистки краски кистью и защитные покрытия их шликерной массы.

Декор, выполненный растворами солей, называют фарфоровой акварелью, так как по технике нанесения и по конечному результату этот вид росписи подобен акварели. Краски-растворы наносят на утельный или высушенный черепок. После нанесения красок на изделие их закрепляют, т. е. переводят путем прокаливания в муфеле при температуре 700-800°С в нерастворимое в воде вещество: в безводные оксиды соответствующих металлов.

После прокаливания расписанные изделия глазуруют и вновь обжигают при температуре политого обжига. Качество росписи растворами солей во многом зависит от строгого соблюдения технологического процесса изготовления самого изделия, температуры прокаливания, температуры и газовой среды политого обжига.

Чтобы получить контурный рисунок с помощью растворов солей, поверхность изделия перед росписью покрывают из аэрографа слоем клея, который препятствует глубокому проникновению соли в черепок.

Керамические изделия после утельного обжига и сушки декорируют также цветными глазурями и ангобами. Цветные глазури готовят, добавляя в основную глазурь красящее вещество. Наносят их аэрографом или окунанием изделий в глазурь. Иногда изделие покрывают глазурями нескольких цветов без рисунка - метод потечных глазурей.

Цветные пятна на изделия наносят кистью или аэрографом.

Ручная роспись – это, как правило, самостоятельные способы декорирования, применяющиеся при нанесении уникальных рисунков высокой сложности или при многократном повторении несложных рисунков массового характера. Кроме того, указанные способы можно рассматривать как часть работы при комбинированном декорировании (роспись к трафаретным рисункам, отделка декалькомании и др.).

Нанесение рисунка дополняется отводкой (усик, лента, полоска) - обрамлением борта, приставных деталей, выступающих конструктивных элементов. Отводка используется и как самостоятельный вид декорирования изделий. Отводку изделий, имеющих форму тел вращения, выполняют на турнетках с ручным или электрическим приводом. Для отводки лент или усиков используют кроме кистей различные приспособления.

Декорирование аэрографом (пульверизатором) применяют при выполнении одноцветных или многоцветных рисунков, однотонного и тонового (восходящего и нисходящего тона) или сплошного покрытия, лент и бортовых рисунков.

Краска распыляется специальными пульверизаторами-аэрографами при давлении воздуха 0,2-0,3 МПа. Диаметр сопла 0,4-0,6 мм. Для нанесения рисунка используют трафареты, представляющие собой тонкие пластинки, выгнутые по форме декорируемого изделия и имеющие вырезы, соответствующие контуру наносимого рисунка. Трафареты изготовляют из тонкого (0,3 мм) листового материала - свинцовой и бронзовой фольги, станиоли, пластмасс и др. Трафарет плотно прижимают к поверхности изделия, так как в противном случае краска может попасть под него и вызвать расплывчатость контура рисунка, и аэрографом распыляют краску. При нанесении этим способом многоцветных рисунков применяют несколько трафаретов (на каждый цвет свой трафарет), вырезы в которых делают таким образом, чтобы совокупность всех красок после задувки воспроизводила требуемое изображение. В процессе работы трафареты периодически промывают в воде.

Расстояние от сопла до изделия (трафарета) должно быть 15-20 см. Аэрографное декорирование осуществляется как вручную, так и при помощи полуавтоматов. Полуавтоматы для декорирования пульверизацией могут быть использованы при нанесении на изделие цветных глазурей, ангобов.

С помощью аэрографа осуществляют нанесение тоновых фонов на изделия в качестве вспомогательной раскраски, дополняющей ручную живопись. Интенсивность окрашивания регулируют длительностью пульверизации и изменением расстояния между соплом аэрографа и декорируемой поверхностью.

Все полиграфические способы декорирования изделий разделяют на три группы: печать глубокая (офсетная), высокая (типопечать) и плоская (литография).

Для непосредственного декорирования изделий наиболее широко используется глубокая печать. При этом способе декорирования рисунок находится ниже поверхности металлической формы, на которой он выгравирован или протравлен. Переносить рисунок с металлической гравюры непосредственно на керамические изделия нельзя, несмотря на возможность получить четкое изображение. В этих случаях, а также для многоцветной печати широко применяют перевод рисунка с металлической доски (формы) с помощью посредников - резины, желатина (в виде мембраны), грушевидных устройств, папиросной бумаги или покрытий на вальцах и роликах.

Декорирование изделий способом глубокой печати с использованием папиросной бумаги (офсетная печать) применяют при нанесении однотонного рисунка любой сложности как на пористый неглазурованный полуфабрикат, так и на обожженное глазурованное изделие (фарфор, фаянс). Такое декорирование выполняется в два этапа: получение оттисков рисунков на бумаге и перенесение рисунка с бумаги на поверхность изделия. Печатные формы для глубокой печати изготовляют в виде стальных или медных пластин толщиной 3-5 мм или цилиндрических валов ротационных печатных машин путем гравировки или травления рисунка на их поверхности. Углубленные контуры рисунка заполняют краской с помощью резинового ракеля (шпателя). Излишек краски удаляют и тщательно протирают поверхность пластин (валов) бумагой. На протертую пластину накладывают влажный лист папиросной бумаги, покрывают его бумагой и войлоком и пропускают через прижимные вальцы. В результате рисунок с пластин (валов) переходит на лист папиросной бумаги, который затем разрезают на отдельные рисунки. Влажный оттиск накладывают на очищенную от пыли поверхность изделия, слегка прижимают влажной губкой и прокатывают войлочным валиком. После нанесения рисунка изделие подсушивают и направляют на обжиг или дополнительную раскраску вручную отпечатанного контура рисунка, отводку.

Высокая печать осуществляется непосредственно на керамические изделия с использованием штампов, на которых рисунок-рельеф возвышается над плоскостью штампа. Этот способ применяют для нанесения на изделия обрамляющих узоров, арабесок, монограмм, марки завода. Самостоятельно его используют редко, чаще способ высокой печати применяется как дополнение к ручной росписи, отводке. Неглазурованные изделия декорируют после сушки (при однократном обжиге) или после первого обжига подглазурными красками, а глазурованные поверхности - надглазурными красками.

Плоская печать основана на способности некоторых материалов (например, известняка - литографский камень) по-разному воспринимать краску после соответствующей обработки поверхности жировым составом. Плоская поверхность камня становится восприимчивой к жирной краске в местах обработки, в то время как необработанные участки поверхности воспринимают воду. Этот способ непригоден для непосредственного переноса рисунка на керамические изделия и используется для изготовления деколей.

Декорирование через сетку (шелкография) - это один из наиболее прогрессивных и экономичных способов декорирования керамических изделий. С помощью шелкографии можно наносить как одноцветные, так и многоцветные рисунки любой сложности.

Декорирование способом шелкографии осуществляется в два этапа: изготовление трафарета на шелковой, капроновой или латунной сетке путем проклеивания специальными лаками (или фотохимическим способом) и последующее нанесение краски через сетчатый трафарет на изделие.

Декалькомания - способ декорирования изделий путем перевода деколи (переводные картинки на гуммированной бумаге) на поверхность изделия. Деколь готовят или полиграфическими способами, или шелкотрафаретным способом (сдвижная деколь).

Деколь, выполненную полиграфическим способом, переводят в такой последовательности. Изделие предварительно очищают от пыли в обдувочной камере. На место будущего рисунка через шаблон наносят тонким слоем мастику (канифоль 30-35% и красный скипидар 65-70 %) и подсушивают. Этой же мастикой смазывают лицевую сторону рисунка на бумаге и также слегка подсушивают. Затем отрезанные, предварительно смоченные в теплой воде рисунки накладывают рисунком вниз на смазанные мастикой места на изделии и обжимают влажной губкой. От смачивания в воде декстриновая пленка с рисунком переходит на изделие, а бумага легко снимается. Изделия с рисунком подсушивают при температуре 20-25°С, промывают 1,5-2%-ным раствором соды или аммиака, затем чистой водой, окончательно высушивают и направляют на обжиг.

Перевод деколи на поверхность пористого неглазурованного полуфабриката имеет свои особенности. Место рисунка на изделии смазывают 3-4%-ным раствором КМЦ, а лицевую сторону рисунка - мастикой (50% канифоли и 50% скипидара). Далее поступают так же, как и при надглазурном декорировании.

При нанесении слишком тонкого слоя мастики рисунок плохо пристает к изделиям, разрывается или искажается при переводе. Избыток мастики затрудняет снятие бумажной подкладки, способствует вскипанию красок и вызывает сморщивание или так называемую сборку деколи при обжиге.

Широкое применение находит сдвижная деколь, выполненная шелкотрафаретным способом. Рисунки замачивают в теплой воде в течение 1-2 мин, накладывают на поверхность изделия лицевой стороной вверх и осторожно извлекают из-под пленки подкладочную бумагу. Затем рисунок плотно прижимают к изделию, разглаживают, сушат при температуре 20- 40°С и направляют на обжиг. Использование сдвижной деколи выгодно, так как при этом значительно сокращается продолжительность процесса декорирования (исключаются необходимость покрывать изделия мастикой, промывать их в щелочном растворе и воде, промежуточная сушка) и повышается качество декорирования.

Заключение

Сырьевые материалы, используемые для изготовления фарфоровых и фаянсовых изделий, подразделяются на пластичные и непластичные (отощающие и плавни).

К пластичным материалам относятся: глины, каолины и бентониты. Эти материалы в соединении с определенным количеством воды образуют пластичную массу, а после обжига приобретают прочность камня.

К отощающим материалам относятся: кварцевый песок, молотый кварц, молотый бой неглазурированных изделий, прошедших обжиг (шамот), дегидратированная глина (обоженная на температуру 600-750°С). Количество отощающих материалов влияет на пластичность масс и препятствует сокращению размеров изделий при сушке и обжиге.

К плавным относятся материалы, которые при максимальной температуре обжига или плавятся и переходят в расплав, или образуют с другими материалами массы силикаты (расплавы), способствующие образованию прочного материала. От количества образующегося расплава зависит степень спекания материала. Плавнями являются полевые шпаты (альбит, ортоклаз, анортит), кварц-полевошпатовое сырье, пегматиты, сиениты и др.

К глинистым материалам относятся глины, каолины и бентониты. Глины и каолины - природные материалы полиминерального состава, образовавшиеся в результате разрушения (выветривания) алюмосиликатных горных пород (полевых шпатов, пегматитов, гранитов и др.).

Глазури (эмали) предохраняют керамические изделия от загрязнения и действия кислот и щелочей, придают им декоративность, снижают влагопроницаемость. Правильно подобранная глазурь повышает прочность керамических изделий. Глазурь применяют в виде суспензии, содержащей тонкомолотые компоненты, нерастворимые в воде.

Глазурную суспензию готовят из сырья с минимальным содержанием примесей. Основные компоненты глазурной суспензии: кварц, полевой шпат, каолин, т. е. те же виды сырья, что и для приготовления керамических масс, только количество легкоплавких компонентов (полевой шпат и др.) в глазурях больше, чем в керамических массах.

Материалами для декорирования керамики являются керамические краски, ангобы, люстры. Керамические краски - это окрашенные минеральные соединения металлов с кварцем, полевым шпатом, каолином или с керамическими массами и глазурями, образованныe в результате взаимодействия при высоких температурах.

Люстры - это тончайшие прозрачные надглазурные пленки, переливающиеся различными цветами в зависимости от вида используемых оксидов металлов, составляющих основу люстровых красок, и благодаря интерференции лучей в тонком слое краски.

Ангобы - белые или цветные жидкие керамические массы, представляющие собой диспергированные в воде, окрашенные или неокрашенные частицы глиняной массы.

Все сырьевые материалы, кроме обогащенного каолина, подвергаются сортировке, т.е. удалению из них примесей. Из глины отсортировывают куски, содержащие большое количество посторонних включений (корни растений, торф, уголь) или сильно запесоченные, из полевого шпата и кускового пегматита - куски с железистыми включениями, кварцем, слюдой. При сортировке боя (черепка) изделий удаляют черепки с железистыми выплавками и другими включениями.

При изготовлении фарфоровой и фаянсовой посуды используют в основном два метода формования: формование из пластичной массы с использованием гибсовых или синтетических форм и метод литья из шликера в гибсовые формы.

Методом формования из пластичных масс изготовляется 95-97%, а методом литья из шликера в гибсовые формы – 3-5%. Метод прессования изделий из пресс-порошка в металлических пресс-формах применяется очень редко.

Сушкой называется процесс удаления влаги из материалов испарением. При сушке керамических изделий уменьшается их объем (воздушная усадка) за счет уменьшения толщины гидратных оболочек глинистых частиц, повышается прочность сырца.

Сушка изделий обычно разделяется на два периода. Первый - подвялка изделий. В этом периоде сушка осуществляется до кожетвердого состояния массы. Влажность изделия в результате подвялки составляет около 18%. После подвялки во многих случаях (в зависимости от характера керамического материала) непосредственно идет оправка изделия. Второй период - окончательная сушка до влажности 2-6%. Для создания рационального режима сушки в каждом конкретном случае необходимо учесть вид керамической массы, характер отформованного изделия, его размеры, толщину, конфигурацию.

Керамические изделия подвергают преимущественно двукратному обжигу, но существует и однократный обжиг изделий. На однократный обжиг поступают изделия, прошедшие сушку и глазурирование. При двукратном обжиге на первый (утельный) обжиг поступают высушенные неглазурированные изделия, на второй (политой) обжиг поступают изделия, прошедшие утельный обжиг и глазурирование, т.е. изделия, на обожженный материал которых нанесена глазурная суспензия.

Декорирование изделий в производстве керамики осуществляется в основном после высокотемпературного обжига, который окончательно формирует керамическое изделие. Существует множество способов декорирования изделий после сушки и первого обжига, которые по их воздействию на поверхность изделия подразделяются на текстурное (рельефное и фактурное) и гладкое декорирование

Список использованной литературы

1. Французова И.Г. Общая технология производства фарфоровых и фаянсовых изделий бытового назначения. – М.: Высшая школа, 1991. – 192 с.

2. Мороз И.И. Фарфор, фаянс, майолика. – К.: Техніка, 1975. – 352 с.

3. Блех Р., Глейхманн А. и др. Технология тонкой керамики. – М.: Легкая и пищевая промышленность, 1983. – 184 с.

4. Будников П.П., Геворкян Х.О. Обжиг фарфора. – М.: Стройиздат, 1972. – 130 с.

5. Визир В.А., Мартынов М.А. Керамические краски. – К.: Техніка, 1964. – 234 с.

6. Миклашевский А.И. Технология художественной керамики. – Л.: Стройиздат, 1981. – 323 с.

7. Гальперина М.К., Павлов В.Ф. Глины для производства керамических изделий. – Техническая информация ЦНИИТЭстрома. – М.: 1971. – 58 с.

8. Кингери У.Д. Введение в керамику. – М.: Стройиздат, 1967. – 243 с.

9. Магидович В.И. Полевошпатовое сырье, его генетические типы и принципы оценки. – М.: Наука, 1964. – 274 с.

10. Беркман А.С., Городов Н.Н., Маргулис С.Л. Декорирование фарфора и фаянса. – М.: Росгизместпром, 1957. – 342 с.

11. Колотій П.В. Декорування виробів з фарфору та фаянсу методом аерографії. – К.: Легка промисловість, 1972. – 67 с.

12. Мороз И.И., Олейник Л.Л., Порядкова З.Л. Выбор керамических материалов для бытовой посуды по прочным показателям. – М.: Стекло и керамика, 1972. – 45 с.

13. Орлов Е.И. Глазури, эмали, керамические краски и массы. – М.: Гизместпром, 1967. – 126 с.

14. Сень З.П., Мороз И.И. Скоростной обжиг фарфоровых изделий в конвейерных печах. – К.: УкрНИИНТИ, 1968. – 120 с.

15. Фадеева В.С. Формуемость пластичных дисперсных масс. – М.: Госстройиздат, 1961. – 382 с.

16. Милдс М., Лаушке Р. Роспись фарфора. – М.: Легкая индустрия, 1971. – 139 с.

17. Грибовский П.О Горячее литье керамических изделий – М.: Госэнергоиздат, 1961. – 400 с.

18. Лысин Б.С. Производство фарфора и фаянса. – К.: Феникс, 1989. – 413 с.

19. Пулиезо С.Г. Технология фарфорово-фаянсового производства. – М.: Гизместпром, 1940. – 523 с.

20. Августиник А.И. Керамика. – М.: Промстройиздат, 1957. – 488 с.

Похожие работы

... с сопроводительными документами (проверка правильности оформления, соответствие фактического наличия товаров). 2.5 Подготовка к продаже фарфоро-фаянсовой посуды и карамели Подготовка к продаже имеет большое значение для рациональной организации технического процесса в магазине, для повышения культуры торгового обслуживания. Карамель освобождают от внешней тары, выкладывают в витрины, ...

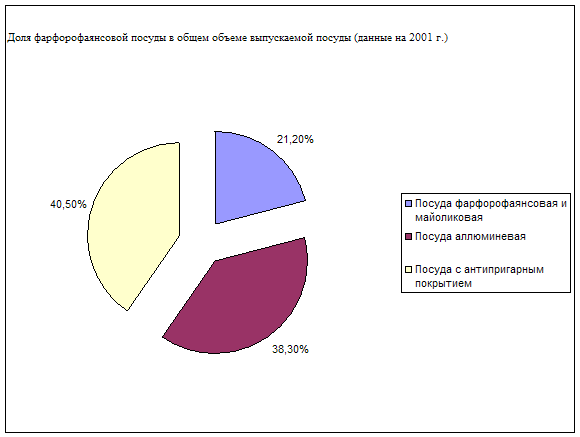

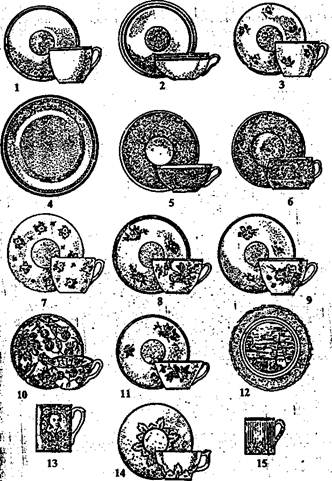

... , в заводской упаковке. При длительном хранении на складе изделия распаковывают и размещают на стеллажах, причем более тяжелые изделия кладут на нижние полки. 2. Практическая оценка фарфорофаянсовой посуды 2.1 Оценка ассортимента в разрезе конкретных поставщиков Анализируемое предприятие ООО «Кристалл» находится в г. Волгограде. Основной вид производственной деятельности ООО «Кристалл» - ...

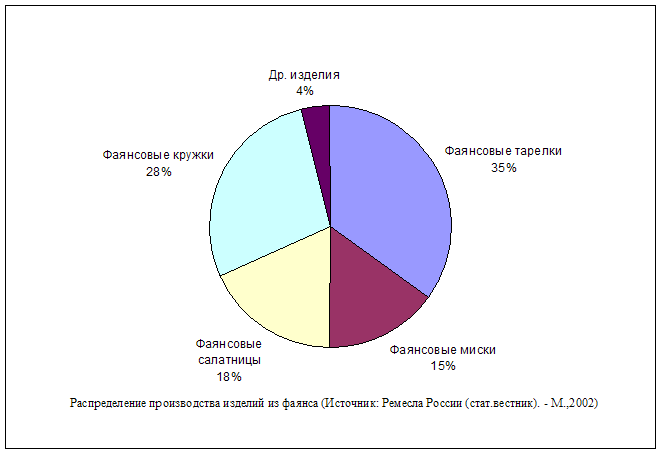

... знаменитых и ценных фарфоров в мире — мейсенский. Фарфор из Мейсена прославился своими изящными сюжетными статуэтками, сервизами, вазами, туалетными приборами. Глава 3. Расширение ассортимента фаянсовых изделий в России. В Древней Руси уже в 10 веке с помощью гончарного круга изготовлялись различные чаши, ковши, корчаги, украшенные геометрическим узором. В 11 веке стала ...

... рисунками, с рельефами и цветными глазурями. Одним из старейших российских фаянсовых заводов является расположенный в сосновом бору, неподалеку от Волги, Конаковский фаянсовый завод. Основы производства керамической посуды. Производство керамических изделий включает следующие основные операции: приготовление массы, формование изделий, сушку, обжиг и декорирование. Материалы, применяемые ...

0 комментариев