Навигация

2. Гартування сталі

Гартування - нагрівання вуглецевих або легованих сталей до певної температури і швидке охолодження. У результаті цього змінюється кристалічна структура металу - він стає твердішим і більш антикорозійним. Маловуглецеві сталі з вмістом вуглецю до 0,3 % не гартуються.

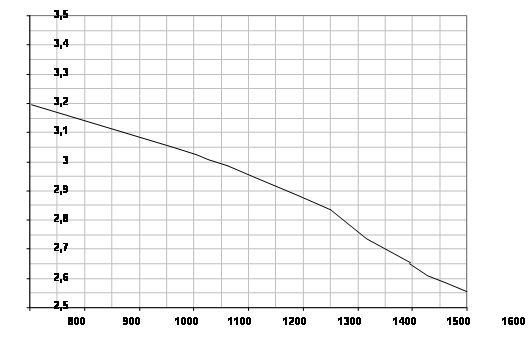

Залежно від марки сталь нагрівають до певної температури. Так, сталі У7, У7А нагрівають до 770 - 790°; У8 – У13А - до 760 - 780; Р9 - Р18К5Ф2 - до 1235 - 1280 °С. При нагріванні вище цієї температури сталь втрачає свої властивості. Це також стосується відпалювання та відпускання.

Дрібні вироби, щоб не перепалити, краще нагрівати на попередньо нагрітій металевій підставці (наприклад, штабі). Температура нагрівання її є температурою нагрівання виробу.

Швидке охолодження призводить до твердого загартування, внаслідок чого можуть виникнути великі внутрішні напруження і навіть тріщини. Повільне охолодження може не дати потрібного по твердості загартування.

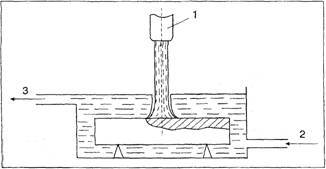

Охолодними середовищами можуть бути вода (звичайної температури і нагріта до температури 50 - 70 °С), водні розчини, масло і повітря. Кухонна сіль, їдкий натр або селітра, що добавляють до охолодників, прискорюють охолодження. Для зменшення швидкості охолодження до води додають розчин мила, масляну емульсію, рідке скло, вапняне молоко тощо.

Надмірно швидке охолодження водою часто призводить до дефектів (внутрішні напруження, тріщини, згинання), а також різко зменшує гартувальні здатності з підвищенням її температури. Тому при послідовному загартуванні кількох деталей, щоб вони мали однаковий гарт, воду часто замінюють або наливають у велику посудину.

Рівномірно і досить швидко сталь охолоджується у водному розчині кухонної солі або їдкого натру при температурі 20 °С. Деякі сталі для кращого загартування охолоджують у 30%-ному розчині їдкого натру.

Як охолодне середовище можна застосовувати розплавлені солі калієвої або натрієвої селітри.

Нагрівання масла до 60 - 90 °С не зменшує швидкості охолодження, тобто його гартувальна здатність не зменшується.

Охолодним середовищем для сталей може бути повітря (для тонких деталей) або повітря під тиском (від вентилятора, компресора). Деякі плоскі деталі (ножі) з нержавіючої сталі охолоджують між двома металевими штаба.

3. Відпуск сталі

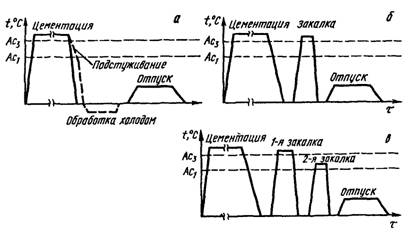

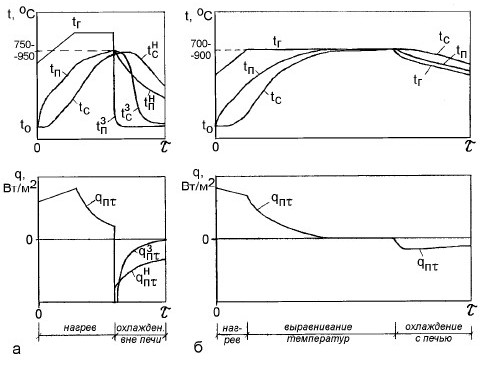

Відпуск сталей – операція термічної обробки, яка полягає в нагріванні загартованих сталей до температур, що не перевищують температури утворення аустеніту (Ас1), витримуванні при цих температурах для перетворення мартенситу гартування у рівноважніші структури та наступного охолодження.

На відміну від продуктів розкладання переохолодженого аустеніту (сорбіт, троостит), які мають пластинчасту форму цементиту, продукти розкладання мартенситу під час нагрівання (сорбіт відпуску, троостит відпуску) мають зернисту форму цементиту, тому за інших рівних умов вони характеризуються більшими ударною в’язкістю й тривкістю до втомного руйнування.

Головним параметром режиму відпуску, який визначає структуру, а отже, властивості сталі й застосування відпуску, є температура. За температурою нагрівання розрізняють такі види відпуску:

• низькотемпературний (низький) відпуск, який проводять в інтервалі температур 150...250 ºС для отримання структури мартенситу відпуску й часткового усунення гартувальних внутрішніх напружень. Після низькотемпературного відпуску дещо підвищується в’язкість сталі без помітного зменшення твердості (58–63 HRC для сталей з вмістом Карбону 0,6–1,3 %) і зносотривкості. Застосовується для різального, вимірювального інструменту, штампів холодного деформування, підшипників кочення, виробів після поверхневого гартування, цементації;

• середньотемпературний (середній) відпуск проводять в інтервалі температур 350...450 ºС для усунення гартівних напружень і утворення структури троститу відпуску, яка має високу пружність, витривалість, релаксаційну стійкість і твердість в межах 40–50 HRC. Його застосовують для ресор, пружин, штампів гарячого деформування;

• високотемпературний (високий) відпуск проводять в інтервалі температур 500...650 ºС для майже повного усунення гартівних внутрішніх напружень та утворення структури сорбіту відпуску, що забезпечує найкраще поєднання високої ударної в’язкості, границі витривалості із задовільною міцністю й твердістю (близько 25 HRC). Гартування з високим відпуском називають поліпшенням (покращанням). Поліпшення застосовують для конструкційних сталей, з яких виготовляють деталі, котрі працюють в умовах дії значних динамічних і змінних навантажень.

Тривалість витримування при відпуску залежить насамперед від температури відпуску й габаритів виробів. Вона збільшується зі збільшенням розмірів виробів та зниженням температури відпуску й змінюється переважно в межах від 1 до 5 годин.

Швидкість охолодження передусім впливає на внутрішні напруження. Тому в процесі відпуску вироби, особливо складної форми, з легованих сталей, переважно охолоджують повільно – на повітрі, щоб зменшити внутрішні напруження та уникнути небезпеки їх жолоблення. Проте в окремих випадках деякі вироби необхідно охолоджувати швидко, як-от:

• пружини, ресори охолоджують у воді, щоб збільшити в поверхневому шарі напруження стискання, які підвищують границю витривалості, протидіючи утворенню та поширенню втомних тріщин;

• деталі з легованих сталей, схильних до зворотної відпускної крихкості, під час високотемпературного відпуску охолоджують швидко, щоб загальмувати розвиток відпускної крихкості й уникнути окрихчення.

Використана література

1. Материаловедение: Учебник для высших технических учебных заведений. Б.Н. Арзамасов, И.И. Сидорин, Г.Ф. Косолапое и др.; Под общ. ред. Б.Н. Арзамасова.—2-е изд., испр. и доп.— М.: Машиностроение, 1986.—384 с, ил.

2. Баженов В.К., Милых Т.И. Материаловедение.Учебное пособие - Москва: РГОТУПС, 2003.- 101 с.

3. Портной В.К. Материаловедение. Лабораторный практикум - Москва: МИСиС, 2007.- 45 с.

4. В. Попович, А. Кондир, Е. Плешаков та ін. Технологія конструкційних матеріалів і матеріалознавство: Практикум: Навч. посібник. — Львів: Світ, 2009. — 552 с.

5. Гірничий енциклопедичний словник: в 3 т. / За ред. В.С. Білецького. — Донецьк: Східний видавничий дім, 2001—2004

Похожие работы

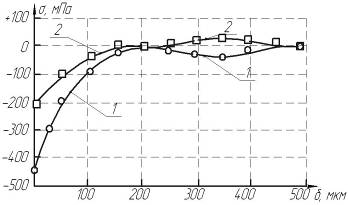

... інструментом для створення нових, оригінальних технологічних процесів шляхом комбінування і переміщення методів і умов виконання відомих способів [4Евдокимов, с.7-9]. Розділ 2. Технології поверхневого зміцнення сталевих виробів 2.1 Зміцнення поверхні методом пластичної деформації Ефективними способами зміцнення поверхневого шару є дробоструйна обробка, що дозволяє опрацьовувати сталеві ...

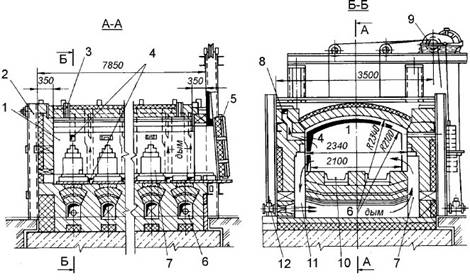

... температури, що знаходяться на рівні температури займання палива і нижче. Тому для забезпечення стабільної роботи пальників їх треба оснащати запальниками (частіше електричними). По-друге, в камерній термічної печі сильно змінюється (в 10-20 і більше разів) теплова потужність і, відповідно, витрата палива. В період нагріву потужність максимальна, а в період витримки може впасти до нуля. Стандартн ...

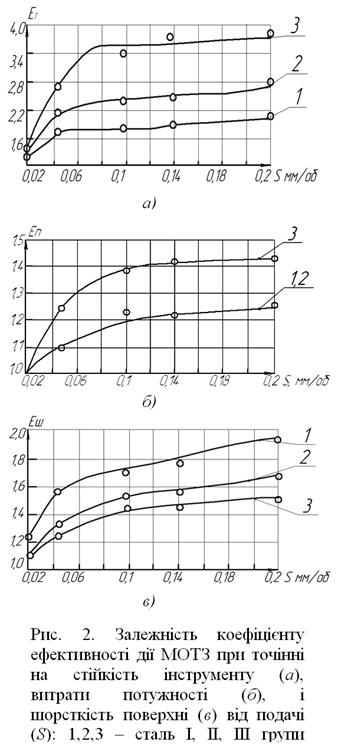

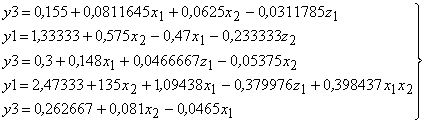

... ії з механічної обробки деталей, впровадити результати дисертаційної роботи й провести промислове їх випробування. Об’єкт дослідження – технологічні операції механічної обробки деталей сільськогосподарського машинобудування із застосуванням полимервмісних МОТЗ. Предмет дослідження – вплив полімерної присадки до МОТЗ на продуктивність й якість механічної обробки деталей. Методи дослідження. ...

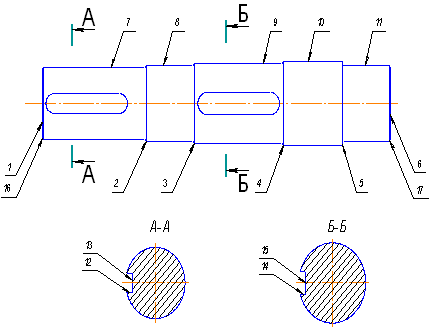

... особливих методів і засобів контролю. Деталь технологічна й дозволяє застосувати продуктивні методи обробки (гостріння, шліфування й ін.). 3. Вибір типу виробництва й форми організації технологічного процесу виготовлення деталі Розрахуємо масу даної деталі: Q =, V = При масі від 8 до 30 кг. І програмі 500…5000 деталей у рік (N = 2400 дет/рік – проектна) тип виробництва серійне ( ...

0 комментариев