Навигация

Хронопотенциометрические исследования

3.2.7 Хронопотенциометрические исследования

Антикоррозионные свойства лакокрасочных покрытий исследовали хронопотенциометрически. Параллельно проводили визуальную оценку состояния лакокрасочного покрытия и стальной подложки в процессе экспозиции окрашенных образцов в 0,5 М водном растворе NaCl.

С помощью патенциомера рН-340 получали зависимости неравновесного электродного потенциала стали от продолжительности коррозионных испытаний (хронопотенциометрические кривые).

4 Оборудование

Потенциостат рН-340

Потенциостат рН-340 предназначен для измерения потенциала с точностью ±2,5 и рН с точностью ±0,25.

Диапазон измерений:

- по потенциалу от – 1500 до + 1500;

- по рН от 0 до 14.

Мост переменного тока Р5016.

Мост переменного тока автоматический, с цифровым отсчетом Р5016

Предназначен для измерения параметров комплексных сопротивлений: емкости, индуктивности, сопротивления, тангенса угла диэлектрических потерь (tg д), тангенса угла сдвига (tgц).

Диапазон измерения моста:

- по емкости от 10-4 до 10-4ф;

- по тангенсу угла потерь (tg д) от 10-4 до 1.

Весы электронные ВЛ Э134.

Электронные весы используются для точных взвешиваний а исследовательских лабораториях. Они позволяют взвешивать с точностью до 0,005 г.

Диапазон измерения – от 0 до 500 г.

Шкаф сушильный тип 2В-131.

Мощность 500 Ватт. Максимальная температура нагрева 2000С.

Центрифуга Т-23

Центрифуга предназначена для отделения пигмента от маточного раствора.

Число оборотов 2000 – 8000 об/мин.

Магнитная мешалка ММ-5

Магнитная мешалка используется для проведения синтеза пигментов.

Мощность 3 Ватт. Частота 50 Гц.

Ракель спиральный для нанесения покрытий (Spiral Film Applicator) модель 358 ERICHSEN GmbH & Co. KG

5 Результаты эксперимента и их обсуждение

Растущее техногенное загрязнение окружающей среды значительно увеличивает объем и скорость коррозионных разрушений и повышает требования к противокоррозионной защите. С другой стороны коррозионные разрушения коммуникаций, технологического и емкостного оборудования является серьёзным источником загрязнения окружающей среды. Прогрессирующее использование в жизни человеческого общества новых экологических стандартов оказывает влияние на противокоррозионные технологии. Применение некоторых традиционных и хорошо себя зарекомендованных лакокрасочных покрытий ограничивается токсичностью технологий. Выпуск эффективных противокоррозионных лакокрасочных материалов, содержащих токсичные пигменты, органические растворители и отвердители будет снижаться, а взамен придут более экологичные материалы. Важными компонентами защитных лакокрасочных материалов грунтовочного типа являются противокоррозионные пигменты, наиболее эффективные из которых являются токсичными.

В связи с этим становится актуальной задачей поиск новых малотоксичных пигментов, имеющих хорошие защитные свойства.

Проводимые на кафедре «Химическая технология лаков, красок и лакокрасочных покрытий» исследования показали наличие хороших противокоррозионных свойств осажденного манганата (IV) кальция. Однако содержание водорастворимых веществ, превышающее допустимые значения, приводит к снижению барьерных свойств покрытий на его основе и, как следствие, к развитию подпленочной коррозии.

Одним из путей снижения содержания водорастворимых веществ является модификация манганaта(IV) кальция путем соосаждения с малорастворимыми соединениями. В качестве малорастворимой соли был выбран нетоксичный силикат натрия.

Первый этап работы заключался в модификации манганата (IV) кальция.

Осаждение проводили по следующей технологии:

Исходным сырьем служил Ca(NO3)2, восстановителем – NaNO2, окислителем – KMnO4, для соосаждения – Na2SiO3.

Уравнение реакции синтеза соосажденных манганат (IV) силикатов кальция (5.1):

2KMnO4 + 3NaNO2 + 2(1+n)Ca(NO3)2 + 2nNa2SiO3 + H2O =

2(CaMnO3∙nCaSiO3) + (4n+ 3)NaNO3 + 2HNO3 + 2KNO3 (5.1)

Методика синтеза:

Используя уравнение реакции синтеза, рассчитывали количество исходных компонентов и количество воды, необходимое для приготовления 20%-ных растворов на их основе. В химический стакан подходящей емкости сливали растворы нитрата кальция и перманганата калия, после чего помещали его на магнитную мешалку. С помощью капельной воронки, при включенном интенсивном перемешивании, приливали растворы нитрита натрия и силиката натрия. По ходу процесса происходило выпадение осадка и изменение окраски маточного раствора. Окончанием реакции служило полное обесцвечивание маточного раствора. Полученный продукт представлял собой осадок коричневого цвета. Отделив продукт от маточного раствора, тщательно его промывали и сушили до постоянной массы при температуре 1200С. В результате получили порошок коричневого цвета.

Основная цель модификации сводилась к снижению уровня водорастворимых веществ высокоэффективного противокоррозионного пигмента манганата (IV) кальция. В связи с чем в полученном веществе было определено количество водорастворимых веществ, результаты исследования приведены в таблице 5.1.

Таблица 5.1 Содержание водорастворимых веществ в исследуемых пигментах

| Вещество | Содержание водорастворимых веществ, % |

| Манганат(IV) кальция | 1,25 |

| Манганат (IV) силиката кальция 1:0.1 | 0,5 |

По литературным данным оптимальным считается значение растворимости менее 1%. По приведенным результатам видно, что количество водорастворимых веществ удалось снизить и полученное вещество отвечает данному требованию.

Важным критерием пригодности порошкообразных веществ, для использования их в качестве пигментов при получении наполненных лакокрасочных систем является возможность получения на их основе высокодисперсных суспензий в пленкообразующей системе. Размер частиц пигментов в лакокрасочном материале оказывает значительное влияние на эксплуатационные свойства покрытий, формируемых на их основе. В частности, для обеспечения требуемых изолирующих свойств грунтовочных покрытий, размер частиц дисперсных включений не должен превышать их толщину, которая, как правило, не больше 30 мкм. В процессе исследований установлено, что синтезируемое вещество достаточно легко диспергируется до 20 мкм.

Основными данными, необходимыми для расчета КОСП являются маслоемкость I рода и плотность вещества, определяемые согласно методикам.

Значения исследуемых свойств представлены в таблице 5.2. К свойствам, позволяющим использовать дисперсные вещества в качестве пигментов при получении лакокрасочных материалов, относятся также оптические характеристики. Укрывистость является важной характеристикой и определяет расход пигмента в составе покрытия, требуемый для того, чтобы сделать окрашиваемую поверхность невидимой. При получении грунтовок низкая кроющая способность противокоррозионного пигмента приводит к необходимости усложнения и удорожания рецептуры композиции вследствие включения в ее состав компонента, компенсирующего этот недостаток (так называемого кроющего пигмента).

По результатам, приведенным в таблице 5.2, видно, что присутствие доли силиката в составе исследуемого соединения приводит к уменьшению значений укрывистости, это в свою очередь исключает необходимость дополнительного введения в рецептуру грунтовок кроющих пигментов.

Таким образом, в результате проведенных исследований было установлено, что манганат (IV) силикат кальция обладает всеми свойствами, позволяющими его использовать в качестве пигмента для ЛКМ.

Таблица 5.2 - Основные свойства манганата (IV) кальция и соосажденного манганaт (IV) силиката кальция

| Вещество | Укрывистость, г/м3 | Маслоемкость, г/100г | Плотность, г/см3 |

| Манганат(IV) кальция | 14,20 | 42,98 | 2,91 |

| Манганaт (IV) силикат кальция 1:0,1 | 12,06 | 37,143 | 3,24 |

Для разработки рецептур антикоррозионных грунтовок необходимо иметь информацию о противокоррозионной эффективности применяемого пигмента, в связи с чем второй этап работы заключался в исследовании эффективности защитных свойств покрытий на его основе от уровня наполнения.

Выбор оптимального пленкообразующего зависит от многих факторов, определяющими являются химическая стойкость материала, его сцепление с защищаемой поверхностью, степень очистки металлической поверхности, температура и другие.

При выборе природы органоразбавляемых пленкообразующих исходили из того, что, несмотря на систематическое расширение ассортимента синтетических лаковых смол, основная доля лакокрасочных материалов производится на основе алкидных олигомеров. Лакокрасочные материалы на основе алкидных смол, предназначенные для сушки на воздухе, удобны в использовании, их пленки обладают хорошей стойкостью во всех атмосферных средах, за исключением сильных загрязнителей, поэтому алкидные смолы воздушной сушки могут быть использованы для грунтовок и грунтовочных покрытий.

Для разработки лакокрасочных композиций необходимо определить возможную степень их наполнения пигментом, так как известно, что увеличение объемного содержания пигмента выше определенного уровня приводит вследствие недостатка пленкообразователя к структурным изменениям вплоть до нарушения сплошности.

На практике ОСП в грунтовках на основе алкидных смол составляет 80% от КОСП, которое можно определить, как отмечено выше, зная маслоемкость М1 и плотность пигмента с по формуле 5.2:

КОСП = 100/(1+0,01 М1∙с) (5.2)

Рассчитанные составы пигментных паст на основе алкидного лака ПФ-060 приведены в таблице 5.3. Пигментная паста состояла из следующих компонентов: пигмент – 50г, лак ПФ-060 – 65г, уайт-спирит – 30г.

Таблица 5.3 – Составы лакокрасочных композиций на основе соосажденного манганат(IV)силиката кальция 1:0,1 и алкидного лака ПФ-060

| Номер образца | ОСП | Паста, г | Лак, г | Сиккатив, г |

| 1 | 0,091 | 13,28 | 32,51 | 0,20 |

| 2 | 0,136 | 19,10 | 26,71 | 0,19 |

| 3 | 0,182 | 24,46 | 21,38 | 0,17 |

| 4 | 0,227 | 29,40 | 16,45 | 0,15 |

| 5 | 0,271 | 33,98 | 11,88 | 0,14 |

| 6 | 0,318 | 38,24 | 7,64 | 0,13 |

| 7 | 0,363 | 42,20 | 3,69 | 0,11 |

Для исследования было приготовлено 7 композиций, объемное содержание пигментов которых изменялось от 0,091 до 0,363. Образцы наносили на подготовленные по методике, описанной в разделе 3, пластины из стали 0,8 КП ракелем тремя слоями. Средняя толщина покрытий составляла 30 мкм.

Об оптимальном соотношении пигмент / пленкообразователь судили по противокоррозионной эффективности покрытия, в качестве исследуемых характеристик были использованы изолирующие и защитные свойства покрытий, которые количественно описывают величины электрической емкости (С) и коррозионного потенциала стали под покрытием (Е) соответственно, а также результатами комплексной оценки состояния покрытий после испытаний. Время контакта электролита с покрытием 1000 часов.

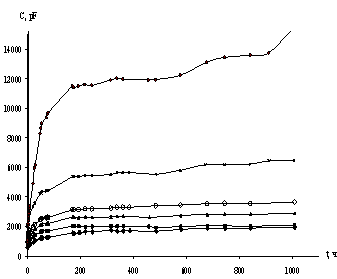

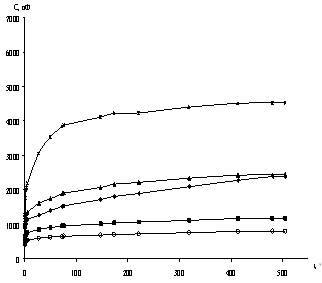

На рисунке 5.1 представлены кривые изменения значений электрической емкости во времени для покрытий на основе соосажденного манганат (IV) силиката кальция 1:0,1. Для образцов с наполнениями от 0,091 до 0,227 наблюдается относительно близкие емкости, значения которых ниже 3 нФ и практически не изменяется в процессе испытаний, что свидетельствует о высоких барьерных свойствах этих образцов. Для наполнений от 0,272 до 0,363 характерны высокие значения электрической емкости (выше 5 пФ), что свидетельствуют о высокой гидрофильности покрытий и возможном нарушении их сплошности, развитии подпленочной коррозии.

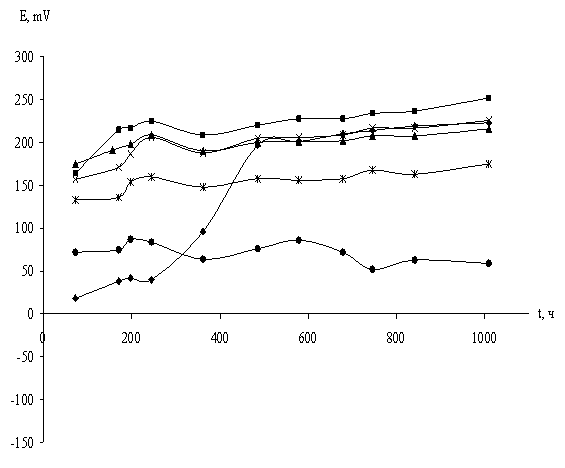

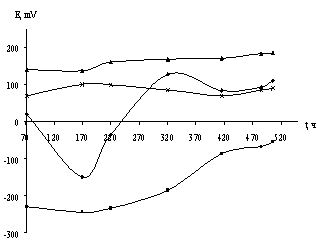

На рисунке 5.2 представлены хронопотенциометрические кривые покрытий на основе соосажденного манганат (IV) силиката кальция. Кривые коррозионного потенциала с наполнением 0,091 – 0,318 находятся в области положительных значений, что свидетельствует о торможении коррозионных процессов. Покрытию с наполнением 0,318 соответствует процесс зарождения очагов коррозии, о чем свидетельствует спад его потенциала. Покрытия с более высоким уровнем наполнения будут сопровождаться потерей защитных свойств, что в свою очередь подтверждает седьмой образец с наполнением 0,363, имеющий потенциал минус 150 мВ. Данное наполнение характеризуется увеличением объемного содержания пигмента выше определенного уровня, что привело вследствие недостатка пленкообразователя к структурным изменениям вплоть до нарушения сплошности.

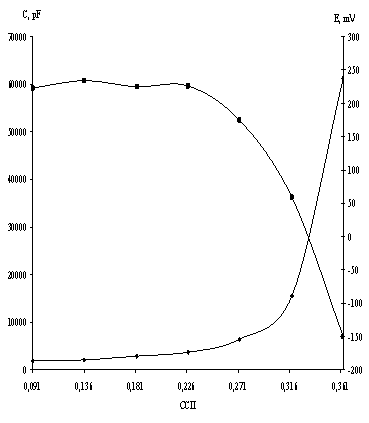

На рисунке 5.3 представлена зависимость коррозионного потенциала и электрохимической емкости системы сталь – покрытие – электролит от содержания соосажденного манганат(IV)силиката кальция. Время контакта электролита с покрытием 1000 часов.

1 - композиция с объемным содержанием пигмента 0,091;

2 - композиция с объемным содержанием пигмента 0,136;

3 - композиция с объемным содержанием пигмента 0,182;

4 - композиция с объемным содержанием пигмента 0,227;

5 - композиция с объемным содержанием пигмента 0,272;

6 - композиция с объемным содержанием пигмента 0,318;

7 - композиция с объемным содержанием пигмента 0,363.

Рисунок 5.1 – Изменение значений электрической емкости системы окрашенный металл – электролит.

1 - композиция с объемным содержанием пигмента 0,091;

2 - композиция с объемным содержанием пигмента 0,136;

3 - композиция с объемным содержанием пигмента 0,182;

4 - композиция с объемным содержанием пигмента 0,227;

5 - композиция с объемным содержанием пигмента 0,272;

6 - композиция с объемным содержанием пигмента 0,318;

7 - композиция с объемным содержанием пигмента 0,363.

Рисунок 5.2 – Изменение значений коррозионного потенциала системы окрашенный металл – электролит.

Рисунок 5.3 - Зависимость коррозионного потенциала и электрической емкости системы сталь – покрытие – электролит от содержания соосажденного манганат (IV) силиката кальция. Время контакта электролита с покрытием 1000 часов.

По окончании испытаний видно, что объемное содержание пигмента 0,272 является критическим, так как превышение наполнения сопровождается ростом электрической емкости и резким падением потенциала. Это связано с появлением в лакокрасочной пленке несплошностей в результате превышения критического объемного содержания пигмента, что в свою очередь приводит к быстрому проникновению электролита через покрытие к металлу. Более полную информацию об оптимальном соотношении пигмента и пленкообразователя можно получить, оценивая состояние покрытия (площадь пузырей, адгезию) и металла под покрытием (площадь коррозии) после 1000 часов испытаний. Результаты комплексной оценки представлены в таблице 5.5:

Таблица 5.5 – Комплексная оценка лакокрасочных покрытий

| Номер образца | ОСП | Толщина, мкм | Пузыри, % | Коррозия | Адгезия, балл | |

| S,% | До опыта | После опыта | ||||

| 1 | 0,091 | 34 | 0 | 0 | 1 | 1 |

| 2 | 0,136 | 33 | 0 | 0 | 1 | |

| 3 | 0,182 | 33 | 0 | 0 | 1 | |

| 4 | 0,227 | 36 | 1 | 0 | 1 | |

| 5 | 0,272 | 34 | 0 | 3 | 2 | |

| 6 | 0,318 | 33 | 10 | 15 | 3 | |

| 7 | 0,363 | 32 | 70 | 70 | 4 | |

По данным, приведенным в таблице, покрытия с объемным содержанием пигмента до 0,318 обладают хорошими изолирующими и защитными свойствами, о чем свидетельствуют отсутствие коррозионных поражений и дефектов покрытия.

Оценивая всю совокупность представленных данных нужно отметить, что для алкидных покрытий на основе соосажденного манганат (IV) силиката кальция в соотношении 1:0,1 критическим объемным содержанием пигмента по методу электрической емкости покрытия является 0,272, аналогичный результат мы получили по данным комплексной оценки подложки после 1000 часов испытаний. Таким образом, рекомендуемое наполнение покрытия противокоррозионного назначения на основе соосажденного манганат (IV) cиликата кальция в соотношении 1:0,1 составляет от 0,091 до 0,272.

Последний этап работы заключался в разработке противокоррозионной грунтовки на основе лака ПФ-060 и соосажденного манганат (IV) силиката кальция.

Известно, для каждого пигмента существует интервал его объемного содержания в покрытии, в пределах которого обеспечивается максимальная устойчивость покрытия, а в некоторых случаях – и пассивация металла. Особое внимание уделяется концентрации активных пигментов в грунтовочных покрытиях, так как незначительное содержание антикоррозионных пигментов не сможет обеспечить защитные свойства покрытия, а увеличение содержания пигмента выше определенного уровня вследствие недостатка пленкообразователя влечет за собой изменение структурных элементов в межфазных прослойках, уменьшение их толщины вплоть до нарушения непрерывности среды плекообразующего.

В результате проведенных исследований было установлено КОСП манганат (IV) силиката кальция, отвечающее потере защитных свойств пленок на его основе. В связи с чем при расчете рецептур грунтовочных композиций использовали значение ОСП равное 65% от КОСП.

На практике в составах грунтовок применяются противокоррозионные пигменты совместно с наполнителями, введение которых позволяет не только удешевить состав пигментной части, но придать дополнительные свойства покрытиям.

Известно о возможности усиления противокоррозионного действия грунтовок посредством введения в состав пигментной части оксида цинка, микроталька и кальцита.

Оксид цинка необходим как регулятор рН водной фазы на границе металл - покрытие, накапливающейся там в результате проникновения воды, помимо этого игольчатая форма пигментных частиц оказывает положительное влияние на физико-механические свойства покрытия. Кроме того оксид цинка нейтрализуя кислоты и основные продукты, в том числе продукты разрушения связующего в лакокрасочной пленке, предотвращает старение покрытий и уменьшает склонность красок мелению.

Горизонтальная ориентация частиц микроталька, имеющих чешуйчатую структуру, является наиболее эффективной с точки зрения барьерной защиты от проникновения воды и агрессивных компонентов окружающей среды к субстрату. Ценной особенностью микроталька как наполнителя лакокрасочных систем является способность хорошо смачиваться неводными пленкообразующими веществами, способствовать упрочнению пленок, улучшать адгезию и в определенной степени придавать композиции тиксотропность. Объемная доля микроталька в покрытии ограничивается возможностью нарушения горизонтального расположения его частиц в пленке.

Кальцит обладает малой химической активностью и низкой гидрофильностью, способствует предотвращению растрескивания покрытий, повышает их твердость и прочность. При расчете рецептур грунтовочных композиций исходили из фиксированного соотношения микроталька и кальцита 1:4.

Составы пигментной части были рассчитаны с помощью программы Minitab 14.0, разработанной DuPont (Центр технологии и управления качеством). Значения рассчитанных составов пигментной части приведены в таблице 5.6; в таблице 5.7 представлены рецептуры грунтовочных композиций на основе соосажденного манганат (IV) силиката кальция 1:0,1.

Оптимизацию пигментной части грунтовок проводили по схеме, описанной выше. Составы диспергировали до степени перетира 20-30 мкм по прибору «Клин». Покрытия наносили на металлическую подложку (сталь 0,8 КП), подготовленную по методике, описанной в 3 разделе, в три слоя посредством ракеля. Толщина покрытий составляла не более 40 мкм.

Таблица 5.6 – Составы пигментной части, %

| № смеси | Манганат (IV) силикат калиция | Наполнители | Оксид цинка |

| 1 | 40,00 | 20,00 | 40,00 |

| 2 | 30,25 | 39,75 | 30,00 |

| 3 | 40,00 | 60,00 | 0 |

| 4 | 10,75 | 59,25 | 30,00 |

| 5 | 1,00 | 99,00 | 0 |

| 6 | 20,50 | 59,50 | 20,00 |

| 7 | 1,00 | 59,50 | 40,00 |

| 8 | 10,75 | 79,25 | 10,00 |

| 9 | 30,25 | 59,75 | 10,00 |

Таблица 5.7 – Рецептуры грунтовок,%

| № п/п | ПФ-060 | Пигмент | Микротальк | Кальцит | Оксид цинка | Уайт-спирит | Сиккатив |

| 1 | 37,5314 | 13,1060 | 1,3103 | 5,6419 | 13,1060 | 29,4034 | 2 от массы лака |

| 2 | 37,1758 | 10,1578 | 2,6696 | 10,6782 | 10,0738 | 29,2448 | |

| 3 | 40,1360 | 11,3152 | 3,3946 | 13,5782 | 0 | 31,5760 | |

| 4 | 36,1140 | 3,8138 | 4,2042 | 16,8166 | 10,6434 | 28,410 | |

| 5 | 41,5700 | 0,2580 | 5,1108 | 20,4432 | 0 | 32,702 | |

| 6 | 38,0180 | 6,5752 | 3,8168 | 15,2672 | 6,4140 | 29,908 | |

| 7 | 34,7648 | 0,3788 | 4,4708 | 17,8832 | 15,1548 | 27,3484 | |

| 8 | 38,4998 | 3,3592 | 4,9530 | 19,812 | 3,1250 | 30,271 | |

| 9 | 39,4510 | 8,9280 | 3,5270 | 14,0278 | 2,9514 | 31,0348 |

После изготовления грунтовок и формирования покрытий на их основе полученные образцы окрашенной стали были подвергнуты коррозионным испытаниям (500 часов выдержки в 3%-ном водном растворе хлорида натрия).

В качестве функций отклика использовались значения потенциала стали под покрытием, электрической емкости системы окрашенный металл – электролит, адгезии покрытий и площади подпленочной коррозии.

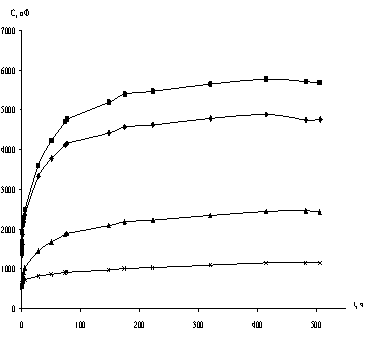

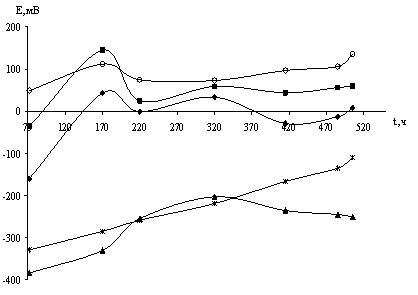

На рисунках 5.4 и 5.5 представлены результаты исследования изменения значения электрической емкости систем окрашенный металл – электролит; на рисунках 5.6 и 5.7 – хронопотенциометрические кривые, полученные в результате исследования окрашенной стали, находящейся в контакте с электролитом.

Значения электрической емкости большинства образцов находятся в пределах значений, характерных для покрытий с высокими барьерными свойствами – до 2,5 нФ, исключение составляют 1, 2 и 9 композиции, значения емкости для которых увеличиваются, что свидетельствует о снижении барьерных свойств этих образцов и возможном развитии коррозионных процессов.

Анализ результатов хронопотенциометрии стали с покрытиями на основе алкидного связующего показывает наличие хороших защитных свойств у составов 1, 3, 4, 5, 6, 8, коррозионный потенциал которых находится в области положительных значений, что свидетельствует о пассивном состоянии металла под покрытием. Хронопотенциометрические кривые остальных образцов лежат в области отрицательных значений потенциала, что характеризует протекание коррозионных процессов на границе металл – покрытие.

Полную характеристику всем составам можно дать только после проведения комплексной оценки металла и покрытия после окончания испытаний, результаты которой приведены в таблице 5.8.

1 – состав 1

2 – состав 2

3 – состав 3

4 – состав 4

Рисунок 5.4 – Изменение значений электрической емкости системы электролит - окрашенный металл

1 – состав 5

2 – состав 6

3 – состав 7

4 – состав 8

5 – состав 9

Рисунок 5.5 – Изменение значений электрической емкости системы электролит – окрашенный металл

1 – состав 1

2 – состав 2

3 – состав 3

4 – состав 4

Рисунок 5.6 - Изменение значений коррозионного потенциала системы электролит – окрашенный металл

1 – состав 5

2 – состав 6

3 – состав 7

4 – состав 8

5 – состав 9

Рисунок 5.7 – Изменение значений коррозионного потенциала системы электролит – окрашенный металл

Таблица 5.8 – Результаты комплексной оценки состояния образцов стали с пигментированными покрытиями, содержащими манганат (IV) силикат кальция

| № состава | С, нФ | Е, мВ | Пузыри,% | Площадь коррозии, % | Адгезия, баллы | |

| до опыта | после опыта | |||||

| 1 | 4,76 | 110 | 3 | 5 | 1 | 1 |

| 2 | 5,68 | -54 | 7 | 3 | ||

| 3 | 2,23 | 185 | 0 | 0 | ||

| 4 | 1,15 | 90 | 0 | 0 | ||

| 5 | 2,39 | 8 | 10 | 5 | ||

| 6 | 1,17 | 60 | 0 | 0 | ||

| 7 | 2,24 | -251 | 20 | 7 | ||

| 8 | 0,80 | 136 | 0 | 0 | ||

| 9 | 4,53 | -110 | 10 | 3 | ||

По данным таблицы можно отметить, что наблюдаемый рост емкости для составов 1, 2, 9 и падение потенциала для составов 2, 7, 9 соответствовали активным коррозионным процессам, что отразилось на площади коррозии.

Таким образом, анализируя совокупность полученных данных, можно сделать вывод, что оптимальными являются составы 3, 4, 6 и 8. Покрытия состава 8 отличаются высокими барьерными, защитными и адгезионными свойствами и даже превосходят штатную Гф – 0119 (таблица 5.9).

Таблица 5.9 – Результаты противокоррозионных испытаний

| Грунтовка | Адгезия, балл | Площадь пузырей, % | Площадь коррозии, % | Состояние покрытия, балл (ГОСТ 9.407-84) |

| Состав 8 | 1 | 0 | 0 | 1 |

| ГФ – 0119 | 2 | 1 | 0,5 | 2 |

Заключение

Исследованы основные свойства манганат (IV) силиката кальция; показано, что по техническим характеристикам он удовлетворяет требованиям, предъявляемым к пигментам лакокрасочных композиций.

Изучены защитные свойства данного пигмента; установлено, что манганат (IV) силикат кальция может быть использован в качестве противокоррозионного пигмента в защитных лакокрасочных покрытиях с целью исключения токсичных его аналогов.

Изучено влияние уровня наполнения полимерных композиций синтезированным пигментом на противокоррозионные свойства покрытий на его основе; найдено оптимальное его содержание в алкидных покрытиях.

На основании проведенных исследований разработаны оптимальные рецептуры органоразбавляемых алкидных грунтовок, содержащих в качестве ингибирующего компонента разработанный пигмент. По большинству параметров, характеризующих защитное действие покрытий, разработанные грунтовки превосходят штатную грунтовку ГФ-0119.

Список использованных источников

1 Розенфельд И.Л. Защита металлов от коррозии лакокрасочными покрытиями / И. Л. Розенфельд, Ф.И. Рубинштейн, К.А. Жигалова. – М.: Химия, 1980. 200с.

2 Овсянников С.В. Антикоррозионные лакокрасочные материалы на основе полиуретанов / С.В. Овсянников, Б.Н. Смирнов // Полиуретановые технологии. – 2005. - №3. - С. 24.

3 Rolf Knudsen. Влияние атмосферных условий на процесс окраски. The effect of weather on coating application / Knudsen Rolf // Protect. Coat. Update. - 2003. - №1. - С.8-11.

4 Ермилов П.И. Пигменты и пигментированные лакокрасочные материалы / П.И. Ермилов, Е.А. Индейкин, И.А. Толмачев. – Л.: Химия, 1987. – С.200

5 Розенфельд И.Л. Антикоррозионные грунтовки и ингибированные лакокрасочные покрытия / И. Л. Розенфельд, Ф.И. Рубинштейн. – М.: Химия, 1980. 200с.

6 Библиотечное дело: справочник «Неорганические пигменты» / Л.Ф. Корсунский, Т.В. Калинская, С.Н. Степин. – СПб.: Химия, 1992 – 336с.

7 Abd El-Ghaffar M.A. Возможность использования египетских марганцовых руд в качестве пигментов для лакокрасочных материалов. Пигментные свойства марганцовых руд. Evaluation of the Egyptian manganese ore as a pigment and its applications in surface coatings. Evaluation of the Egyptian manganese ore as a pigment / M.A. Abd El-Ghaffar, A.Z. Gomaa, A.A. Salman, H.E. Nasr, 1991. – C. 177-180.

8 Gomaa A.Z. Возможность использования египетских марганцовых руд в качестве пигментов для лакокрасочных материалов. Антикоррозионные грунтовки с использованием египетских марганцевых руд. . Evaluation of the Egyptian manganese ore as a pigment and its applications in surface coatings. Anticorrosive primers coating the Egiptian manganese ore // A.Z. Gomaa, M.A. Abd El-Ghaffar, A.A. Salman, H.E. Nasr, 1991. – C. 181-183.

9 Физикохимия силикатов и оксидов. - СПб .: Наука, 1998. - 305с.

10 Дедуров И. Г. Общая технология силикатов : учеб. для техникумов /

И. Г. Дедуров, Г. М. Матвеев, В. Б. Суханова. - М.: Стройиздат, 1987. - 560с.

11 Химическая энциклопедия: в 5 т. Т. 4. / под ред. Г. Я. Бахаровского. - М.: Большая Российская Энциклопедия, 1995. - 1497с.

12 Rakic S. Singlekrystal stricture investigation of twinned NaKSi2O5 – a novel single layer silicate / S. Rakic // Solid State Sci. - 2001. – № 6. – Р. 659-667.

5 Sierra L. Preparation of mesoporous silica particles with controlled morphology from sodium silicate solution and a non-ionic surfactant at pH values between 2 and 6 / L. Sierra, B. Lopez, J. Guth // Microporous and Mesoporous Mater. - 2000. - № 3. - Р.519-527.

13 Пат. 2181789 РФ, МПК7 С 23 С 30/00. Отверждаемые окрасочные системы с эксфолиантным алюмосиликатным наполнителем / А. В. Рябова: заявитель и патентообладатель Новочеркасск. гос. технолог. ин-т. - № 2002042977; заявл. 10.07.1998; опубл. 27.04.2002.

14 Novel silicate anion: Si8O12-22. Hudrothermal synthesis and X- ray power structure of three new niobium silicates / M. Salvado, P. Pertierra, S. Garcia-Granda, J. Garcia // Inorg. Chem. – 2001. - № 17. – Р. 468-473.

15 Ильина В. П. Палеовулканология, гидротерминальный метафоризм и рудообразование / В.П. Ильина. – М.: Химия. 2001. – 145 с.

16 Лесовик В. С. Современные проблемы строительного материаловедения /

В. С. Лесовик // Лакокрасочные материалы и их применение. – 2007. - № 4. – С. 32-33.

17 Пат. 6146766 РФ, МПК7 В 05 В 3/04. Улучшение прочности, стойкости к влаге и огнестойкости древесины, пиломатериалов и других строительных материалов на основе целлюлозы / В. А. Рузит: заявитель и патентообладатель Петрозаводск. ин-т геологии. - № 2000142406/02; заявл. 13.04.1998; опубл. 23.06.2000.

18 Яковлев А. Д. Лакокрасочные материалы для окрашивания под водой /

А. Д. Яковлев // Мир дорог. – 2003. - № 4. – С.8 - 10.

19 Пат. 2252236 РФ, МПК7 С 09 D 5/08. Высокощелочной кристаллический силикат натрия / Л.Б. Павлович, Н.М. Алексеева, Н.В. Харченко. - № 20031268481104; заявл. 01.09.2003; опубл. 20.05.2005.

20 G1аss саге with autodish detergents by means of silicаtes / G. Schimmel,

H. Bauer, A. Schrem, W. Posselt // SOFW Journal. Eng. Vers. – 2001. - № 11. - Р.6-11.

21 Фтороорганосилоксановые окрасочные системы / О. П. Кузнецова,

С. Н. Степин, А. В. Вахин, Е. В. Алантьева // Лакокрасочные материалы и их применение. – 2005. - № 8. – С. 16 - 18.

22 Пат. 2400371 Великобритания, МПК7 С 09 D 17/00. Металлический пигмент с хлопьевидными частицами. Metal flake pigment composition / L. Silberline, W. Robert. - № 03078904; заявл. 04.04.2003; опубл. 13.10.2004.

23 Васильев С. В. Водные строительные краски / С.В. Васильев // НМ – оборудование. – 2004. - №2. – С. 15-18.

24 Тихонов С. Н. Порошковые окрасочные системы на основе реакционноспособных полисилоксанов / С. Н. Тихонов // Промышленная окраска. - 2005. - № 3. – С. 38-40.

25 Тихонов С. Н. Морозостойкие силиконовые эмульсии типа вода в масле / С. Н. Тихонов // Промышленная окраска. – 2005. - № 6. – С. 12-13.

26 Буслаев Г. С. Защитно-декоротивное органосиликатное покрытие холодного отверждения, стойкое к перепаду температур в диапазоне 20-600 0С /

Г. С. Буслаев, Г. Т. Федорова. - Тула: Изд-во Тул. гос. пед. ун-та. 2001. – 135 с.

27 Федякова Н.В. Грунт-эмалевые преобразователи ржавчины со специальными свойствами / Н.В. Федякова // Состояние и перспективы развития лакокрасочной промышленности: сырьевое обеспечение, технологии и актуальный товарный ассортимент. - 2006. - № 2. - С. 40-41.

28 Силиконовые добавки для лакокрасочных покрытий / В. В. Северный, Т. И. Федотова, В. А. Власова, Е. Е. Казакова //Международная научно-практическая конференция «Лакокрасочные материалы XXI века». - М.: Изд-во РХТУ, 1999. - С.51-52.

29 Manshausen Р. Neue Polyethermodifizirte Siloxane als Slipadditive und Substratnetzmitte / P. Manshausen // Coating: Internationale Fachzeitschrift fur chemischt und technische Beschichting. - 2000. - № 11. - Р.444-446.

30 Мжачих, Е.И. Влияние структурных превращений на стойкость покрытий / Е.И. Мжачих // Практика противокоррозионной защиты. – 2006. - №1. – С. 52-53.

31 Алешунина Е. Ю. Кислотоупорный цемент на основе гидратированных силикатов натрия / Е. Ю. Алешунина, А. С. Брыков, В. В. Данилов // Цемент. - 2002. - № 2. - С. 25-26.

32 Наумова С. Ф. Нержавеющий материал, его получение, состав антикоррозионного покрытия и устройства для его нанесения / С. Ф. Наумова // Лакокрасочные материалы и их применение. – 1996. - № 2. – 32 с.

33 Ройсман Г. Силиконоэпоксидные олигомеры для антикоррозионной защиты / Г. Ройсман // Лакокрасочные материалы и их применение. - 2002. - № 7. -С.62-63.

34 Пат. 2000116525/04 РФ, МПК7 С 08 К 3/34. Антикоррозионная шпатлевка для грубых дефектов / А. В. Хохлин: заявитель и патентообладатель Новокузнецк. гос. технол. ун-т. - № 2002042977; заявл. 14.11.02; опубл. 16.03.04.

35 Защитные органосиликатные композиции: сб. научн. тр. СПТИ. – М.: Высшая школа, 2005. – 131 с.

36 Квасов С. А. Использование кремнийсодержащих отвердителей в составах антикоррозионной зашиты / С.А. Квасов // Научная сессия: аннотация сообщений. - Казань: Изд-во Казан, гос. технол. ун-та, 2003. - С.43.

37 Модификация кремнийорганических композиций ОМ-смолами / Т. М. Чигорина, Р. Д. Джатиева, Т. Н. Беляева, Н. Б. Галимов // Наукоемкие химические технологии. - 2000: материалы 8 Международной научно-технической конференции по проблемам наукоемких химических технологий. - Уфа: Реактив, 2002. - С. 194-195.

38 Черняк Л. В. Особенности строения кремнийорганических соединений / Л. В. Черняк, Н. В. Мережко // Хим. пром-стъ. - 2002. - № 4. - С.43-44.

39 Корсунский Л. Ф. Неорганические пигменты / Л. Ф. Корсунский, Т. В. Калинская, С. Н. Степин. - СПб.: Химия, 1992. - 336с.

40 Данюшевская Н. Е. Минеральные пигменты / Н. Е. Данюшевская. – М.: Химия, 1970. – 210 с.

41 Штерн М.А. Улучшение качества и расширение ассортимента пигментов и наполнителей / М. А. Штерн // Лакокрасочные материалы и их применение. -2006. - № 4. – 26с.

42 Беленький Е. Ф. Химия и технология пигментов / Е. Ф. Беленький, И. В. Рискин. - М.: Химия, 1974. - 656с.

43 Неорганические пигменты: каталог ЛНПО "Пигмент". - Черкассы:

НИИТЭХИМ, 1979. -122с.

44 Верхоланцев В.В. Лакокрасочные материалы XXI века / В.В .Верхоланцев // Лакокрасочные материалы и их применение. – 2005. - №7. – С. 72-73.

45 Новая технология производства связующего цинксиликатных красок / Н. Г. Ануфриев. В. Л. Гончаров, А. М. Иванов, А. П. Акользин // Лакокрасочные материалы и их применение. - 2001. - № 4. - С.7-9.

46 Орлов В. А. Цинксиликатные покрытия / В. А. Орлов. - М.: Машиностроение, 1984. - 104с.

47 Акользин А. П. Металлосиликатные противокоррозионные композиции /А.П. Акользин. - М.: ЦНИИТЭИМС, 1991.- 40с.

ПРИЛОЖЕНИЕ А

(обязательное)

Патентная часть

Для проведения патентных исследований выбирается предмет поиска по теме дипломной работы, подлежащий исследованию.

Предмет поиска “ Противокоррозионне свойства манганат(IV) силиката кальция и покрытий на его основе”.

Поиск проводится по отечественному патентному фонду библиотеки КГТУ.

Глубина поиска 7 лет, начиная с текущего года и вглубь без пробелов.

Источником информации об отечественных изобретениях является информационно – поисковая система интернет www.fips.ru.

Целью патентных исследований является установление уровня развития техники и анализ применимости прогрессивных решений в дипломной работе. Номера охранных документов, имеющих отношение к теме поиска, заносятся в таблицу А.1.

Таблица А.1 – Охранные документы

| Индекс МПК (51) | № охранных документов (11)или(21) | № бюллетеня год (46) Или дата | Страна выдачи патента (19) | Название изобретения (54) |

| 1 | 2 | 3 | 4 | 5 |

| 2007 год | ||||

| С09D127/08 С09D5/02 | 2288246 | 2007.11.27 | РФ | Грунтовка противокоррозионная |

| 2006 год | ||||

| С09D127/08 С09D5/02 | 2005133127/04 | 2006.11.27 | РФ | Грунтовка |

| С09С1/02 С09С1/40 | 2004125567 | 19 | РФ | Противокоррозионный пигмент |

Продолжение таблицы А.1

| 1 | 2 | 3 | 4 | 5 |

| С08G77/06 | 2005122940 | 3 | РФ | Способ получения полиорганосилоксановых частиц и способ получения частиц диоксида кремния |

| С09D109/08 С09D5/02 | 2268278 | 2 | РФ | Способ получения полимерной композиции отделочного покрытия |

| 2005 год | ||||

| С09D5/08 | 2256617 | 20 | РФ | Антикоррозионные пигменты |

| 2004 год | ||||

| С09D5/12 | 2004104510 | 14 | РФ | Антикоррозионные пигменты |

| С04В14/00 | 2002118611 | 6 | РФ | Силикаты металла, целлюлозные продукты и способы их изготовления |

| 2003 год | ||||

| С09D5/08 | 2199562 | 6 | РФ | Противокоррозионный пигмент |

| С09D5/08 | 2216560 | 12 | РФ | Антикоррозионные пигменты |

| С09С3/04 | 2212422 | 26 | РФ | Пигмент и способ его получения |

После предварительного ознакомления с сущностью изобретений, проводится отбор изобретений для анализа. Выписывается краткая техническая характеристика отобранных изобретений.

1.(11) 2175338

(22) 05.05.1999

(71) Дугуев Сергей Владимирович, Иванова Валентина Борисовна

(72) Дугуев С.В., Иванова В.Б.

(73) Дугуев Сергей Владимирович, Иванова Валентина Борисовна

(54) Способ получения органоминеральных пигментов

(57) Способ получения органоминеральных пигментов двухстадийной обработкой пигмента и наполнителя в виброцентробежной мельнице, отличающийся тем, что на первой стадии обработку ведут с использованием в качестве красителя органического пигмента при массовом соотношении его с наполнителем, равном 0,5-2,0:99,5-98,0, в виброцентробежной мельнице с шаровой загрузкой 60-70%, а на второй стадии в полученную смесь вводят неорганический пигмент в количестве 25-35% от массы полученной смеси и осуществляют механоактивацию с одновременным капсулированием наполнителя пигмента в виброцентробежной мельнице с шаровой загрузкой 45-65%.

2. (21) 2004104510

(22) 2004.02.09

(72) Степин С.Н., Зиганшина М.Р., Пешкова М.С.

(54) Антикоррозионные пигменты.

(57) Применение соосажденных манганит-фосфатов, манганит-сульфатов, манганит-силикатов металлов общей формулы МеМnOxnMeZ, где Ме – Са2+, Zn2+, Fe2+, Sr2+, Z – РО43-, SiО32- и Ме – Ва2+, Z – SO42-, PO43-, SiO32-, а х – 2,5-3, n – 0,5-10 с содержанием соосажденного манганита соответствующего металла от 5 до 70 мас.% в качестве противокоррозионных пигментов.

3.(21) 2001109129

(22) 05.04.2002

(72) Степин С.Н., Зиганшина М.Р., Сороков А.В., Карандашов С.А.

(73) Степин Сергей Николаевич

(54) Антикоррозионные пигменты.

(57) Применение манганитов металлов общей формулы RMnO3, где R – Са2+, Zn2+, Fe2+, Sr2+ и/или манганит-сульфатов бария формулы BaMnO3.nBaSO4, где n – 1-10 в качестве антикоррозионных пигментов.

4. (11) 2001135679

(22) 04.03.2002

(72) Гаркави М.С., Зубулина Н.И.

(54) Композиция для защитно-декоративного покрытия.

(57) Композиция для защитно-декоративного покрытия, включающая жидкое стекло, наполнитель, лигносульфонат технический, бутадиенстирольный латекс и воду, отличающаяся тем, что она дополнительно содержит пигмент и карбоксиметилцелллюлозу при следующем соотношении компонентов, мас.% :

жидкое стекло 20,0 – 26,0

наполнитель 35,0 – 45,0

лигносульфат технический 0,1 – 0,3

бутадиенстирольный латекс 10,0 – 16,0

пигмент 5,0 – 15,0

карбоксиметилцелллюлоза 0,1 – 0,3

вода 13,4 – 13,8

5. (11) 2169162

(22) 02.03.2001

(72) Ганиева Т.Ф.

(73) Степин С.Н., Светлаков А.П., Кемалов А.Ф., Смирнова С.А., Фахрутдинов Р.З., Сороков А.Ф.

(54) Антикоррозионный пигмент для грунтовок по металлу.

(57) Изобретение относится к защите металла от коррозии лакокрасочными покрытиями. Описывается антикоррозионный пигмент для грунтовок по металлу, включающий пигментный компонент – ингибитор. Причем в качестве пигментного компонента – ингибитора он содержит пиролюзит молотый и дополнительно содержит тальк и железную слюдку, или слюдку, или их смесь при следующем соотношении компонентов, масс.%: пиролюзит 10,0 – 55,0; тальк или железная слюдка, или слюдка, или их смесь в любом соотношении 45,0 – 90,0. Технический результат – расширение ассортимента малотоксичных антикоррозионных пигментов – ингибиторов, по защитным свойствам не уступающих хроматным пигментам.

Заключение:

Патентные исследования по фонду изобретений показали, что тема разработана достаточно хорошо. Всего найдено 17 изобретений. Однако внимание разработчиков к исследуемой теме неравномерно по годам. Пик изобретательской деятельности наблюдается в 2003 и 2006 годах. При разработке темы основное внимание разработчиков уделялось улучшению состава для получения антикоррозионного покрытия, а также модифицированию ингибирующих пигментов.

Для анализа отобрано 5 изобретений, имеющих непосредственное отношение к исследуемой теме. В них разработаны композиции для защитных противокоррозионных покрытий, способы получения пигментов, при этом решаются задачи по улучшению свойств последних, путем их модификации.

Наиболее близкие к теме дипломной работы является изобретение по заявкам № 20041135679, № 2001109129, так как в них описаны пигменты (те самые, что и в дипломной работе), используемые с целью снижения токсичности и сохранения антикоррозионных свойств, что и является целью данной работы.

ПРИЛОЖЕНИЕ Б

Экономическая часть

Данная работа посвящена синтезу и исследованию марганецсодержащих пигментов.

Работа носит поисковый характер. Результаты будут использованы в дальнейших научно-прикладных работах. В этом случае экономические расчеты сводятся к определению суммы затрат на проведение НИР, в которые входят затраты на основные и вспомогательные материалы, электроэнергию, зарплату с отчислениями, накладные расходы, амортизационные отчисления. На этом этапе можно посчитать только затраты.

Данная работа относится к прикладной, она непосредственно направлена на создание новых пигментов и исследования их свойств. Результат работы имеет конкретный характер.

В свою очередь прикладные исследования по сфере приложения результатов делятся на материально-технические и организационно-экономические.

По данной классификации работа относится к материально-технической сфере. Она направлена:

1. На создание новых видов материалов, полуфабрикатов и улучшение их качеств.

2. На нормализацию и стандартизацию продукции и унификации способов ее изготовления.

3. На создание новых технологических процессов, обеспечивающих комплексное использование материалов, повышения качества продукции, повышения производительности труда и улучшение условий труда.

Таблица Б.1 – Расчет стоимости нового пигмента

| n | Материалы | Цена, руб/кг | Расход реагентов, на 100 г пигмента | Сумма, руб |

| 4 | KMnO4 | 150 | 71 | 10,65 |

| NaNO2 | 69 | 39,96 | 2,76 | |

| Ca(NO3)2 | 59 | 109,32 | 6,45 | |

| Na2SiO3 | 15 | 20,1 | 0,3 | |

| Итого: | 20,16 | |||

Материальные затраты на 1 кг пигмента при n=4 составляет 201,6 рублей.

Таблица Б.2 - Затраты на основные и вспомогательные материалы

| Наименование | Единицы измерения | Количество N | Цена за единицу, руб, Ц. | Сумма, руб, C |

| I Основные материалы : | ||||

| Натрий азотистокислый | кг | 0,08 | 69 | 5,52 |

| Кальций азотнокислый | кг | 0,2 | 59 | 11,8 |

| Натрий кремнекислый | кг | 0,04 | 15 | 0,6 |

| Калий марганцевокислый | кг | 0,15 | 150 | 22,5 |

| Уайт-спирит | кг | 1 | 18 | 18 |

| Лак ПФ-060 | кг | 0,2 | 23 | 4,6 |

| Наполнитель | кг | 0,3 | 47 | 14,1 |

| Хлорид натрия | кг | 0,1 | 29 | 2,9 |

| II Вспомогательные материалы 15 % от I: | 12 | |||

| Итого: | 92,02 | |||

Стоимость материалов:

С = N ∙ Ц , (Б.1)

где N – количество материалов, кг,

Ц – цена материалов, руб.,

С = 0,08 ∙ 69 = 5,52 руб.

Таблица Б.3 - Расход электроэнергии

| Наименование оборудования | Мощность, кВт | Время работы, ч | Количество потребляемой энергии, кВт |

| Потенциостат рН-340 | 0,3 | 100 | 30 |

| Вентилятор вытяжного шкафа | 1,7 | 600 | 1020 |

| Весы электронные ВЛЭ 134 | 0,01 | 100 | 1 |

| Центрифуга | 1,9 | 50 | 95 |

| Сушильный шкаф | 1,1 | 600 | 660 |

| Итого: | 1806 | ||

Расход электроэнергии:

Эф = Эо ∙ Км , (Б.2)

где Эо – суммарное количество потребляемой энергии, кВт ;

Км – коэффициент использования мощности оборудования (0,9)

Эф = 1806 ∙ 0,9 = 1625,4 кВт

Стоимость израсходованной электроэнергии:

стоимость 1 кВт / ч электроэнергии, принимается равной 1,63руб.

1625,4 ∙ 1,63 = 2649,4 руб.

Расход воды:

За время работы израсходовано 30 м3 воды. Стоимость израсходованной воды:

стоимость 1м3 воды – 14,55 руб.

0 комментариев